Изобретение относится к обработке металлов давлением, а точнее к правк тонкостенных труб и может быть использовано при правке высокопрочных особотонкостенных стальных труб с отношением диаметра к толщине свыше 200 и пределом текучести материала труб свьше 100 кг/мм.

.Цель изобретения - повышение качества правки тонкостенных труб.

Сущность изобретения заключается в том, что необходимое для качественной правки условие, а именн:о обеспечение в материале трубы пластической деформации не менее чем на 2/3 толщины стенки трубы, удовлетворяют за счет того, что сплющивание трубы производят по предложенной зависимости до величины, при которой в материале возникают пластические деформации в пределах 0,45, ... 0,52 толщины стенки, что не вызывает опасений потери устойчивости -поперечного ее сечения от этого вида деформации, а производимьй одновременно со сплющиванием изгиб трубы осуществляют в упругой зоне. При этом поперечное сечение трубы не теряет устойчивости.

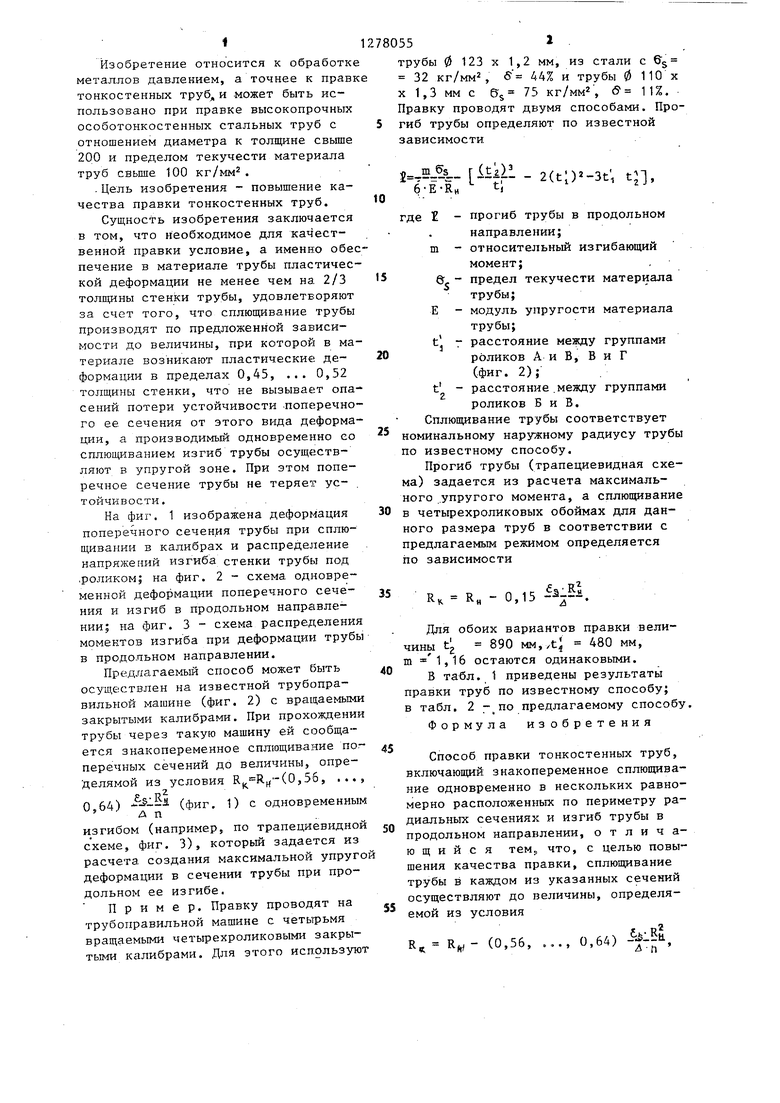

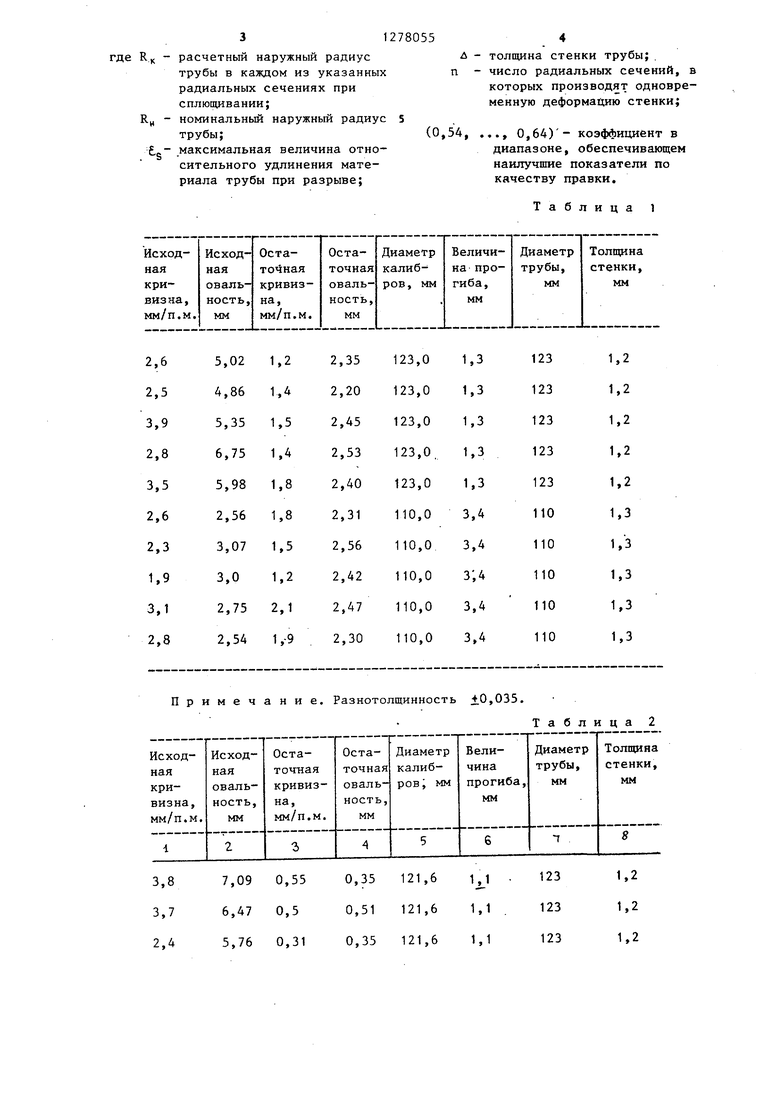

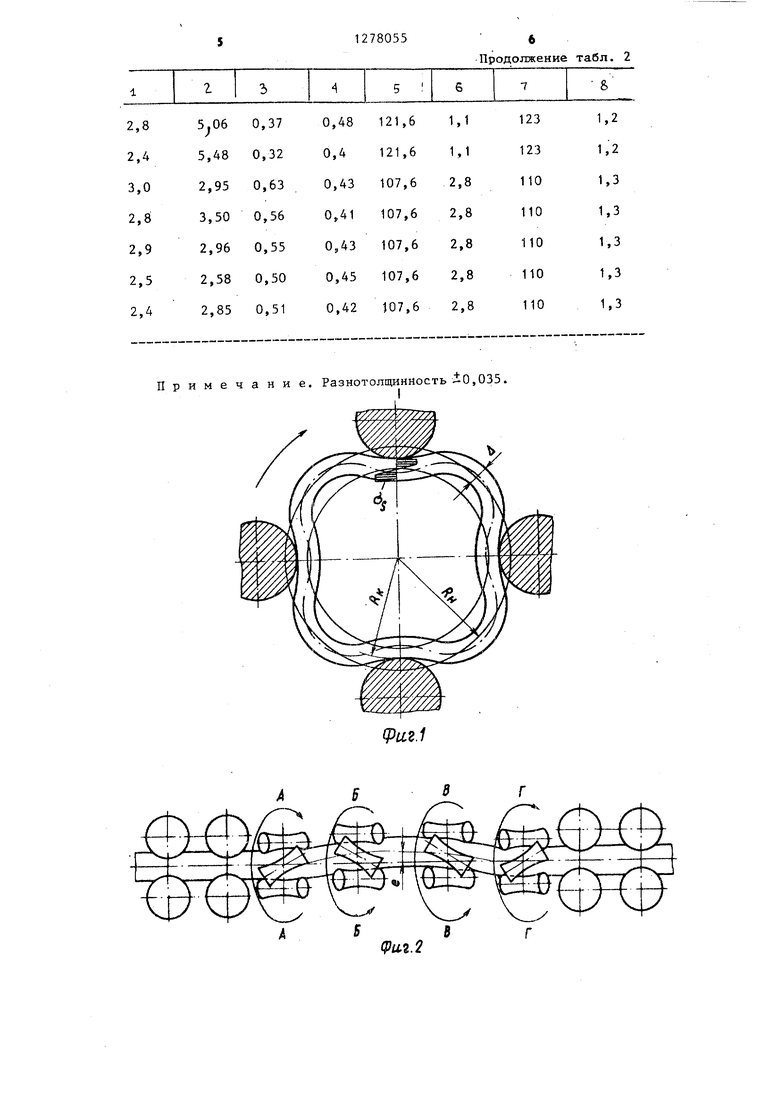

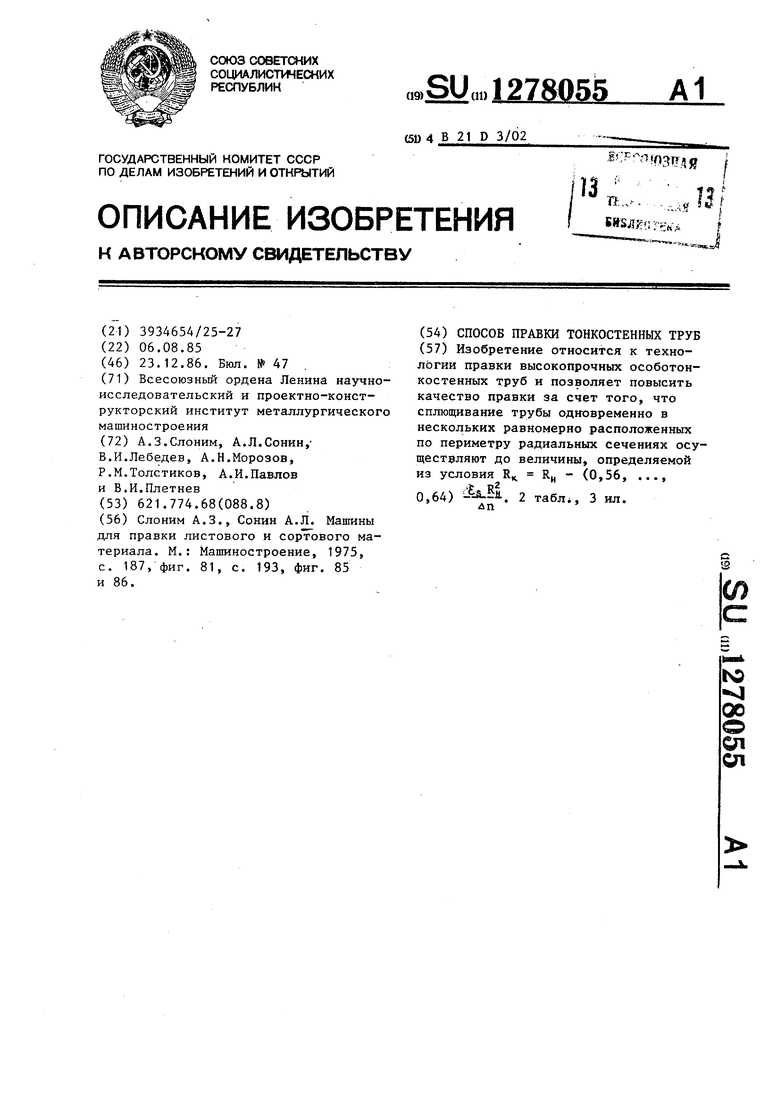

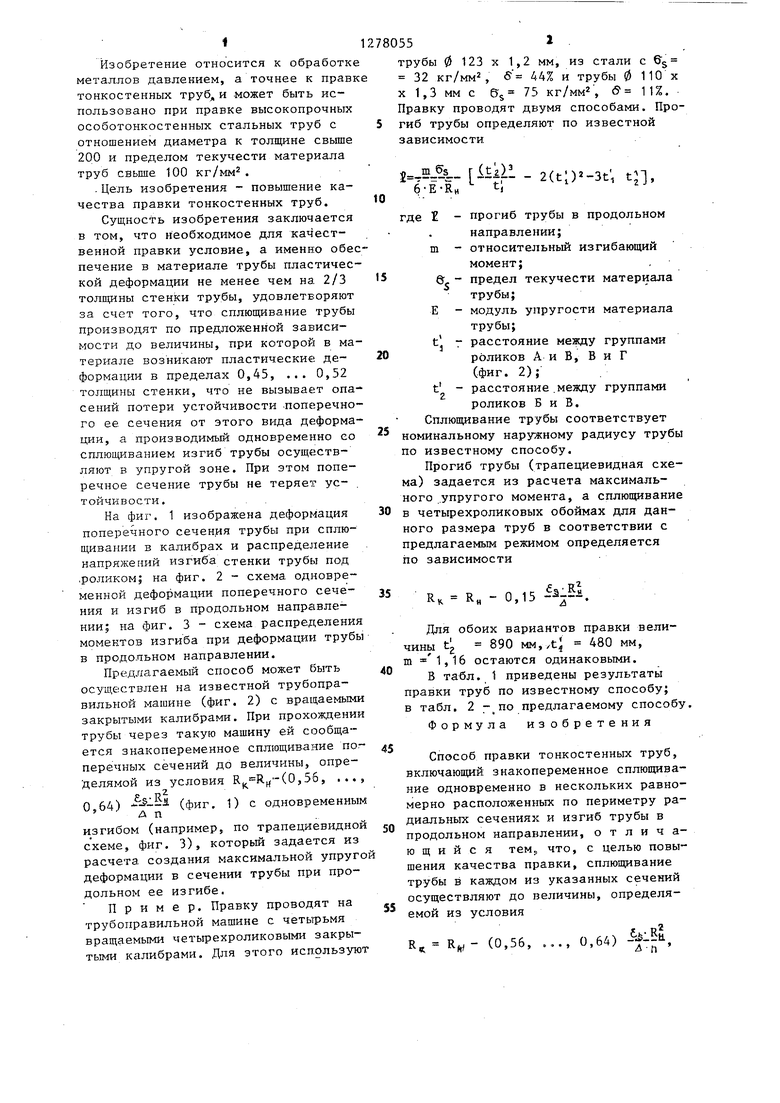

На фиг. 1 изображена деформация поперечного сечения трубы при сплющивании в калибрах и распределение напряжений изгиба стенки трубы под .роликом; на фиг. 2 - схема одновременной деформации поперечного сечения и изгиб в продольном направлении; на фиг. 3 - схема распределения моментов изгиба при деформации трубы в продольном направлении.

Предлагаемый способ может быть осуществлен на известной трубопра- вильной машине (фиг. 2) с вращаемыми закрытыми калибрами. При прохождении трубы через такую машину ей сообщается знакопеременное сплющивание поперечных сечений до величины, опре- делямой из условия (-(0,56, ...,

(фиг. 1) с одновременным

0,64)

1§1Й

д п

изгибом (например, по трапециевидной с хеме, фиг. 3), который задается из расчета создания максимальной упругой деформации в сечении трубы при продольном ее изгибе.

Пример. Правку проводят на трубоправильной машине с четырьмя вращаемыми четырехроликовыми закры- калибрами. Для этого используют

5

5

0

s

трубы 0 123 X 1,2 мм, из стали с 32 КГ/ММ2 , 6 44% и трубы 0 110 х X 1,3 мм с &s 75 кг/мм , & 11%. Правку проводят двумя способами. Прогиб трубы определяют по известной зависимости

r(t.)i 2(t )2-3t 6;Ё-К„ - ti aJ.

где - прогиб трубы в продольном

направлении;

относительный изгибающий

момент;

предел текучести материала

трубы;

модуль упругости материала

трубы;

расстояние между группами

роликов А и В, В и Г

(фиг. 2);

расстояние.между группами

роликов Б и В.

Сплющивание трубы соответствует номинальному наружному радиусу трубы по известному способу.

Прогиб трубы (трапециевидная схема) задается из расчета максимального .упругого момента, а сплюпщвание в четырехроликовых обоймах для данного размера труб в соответствии с предлагаемым режимом определяется по зависимости

m в, тг -

t; t 35

RK R.

„014 -5-5i и, I j

Для обоих вариантов правки величины tg 890 MMjvt 480 мм, m l,16 остаются одинаковыми.

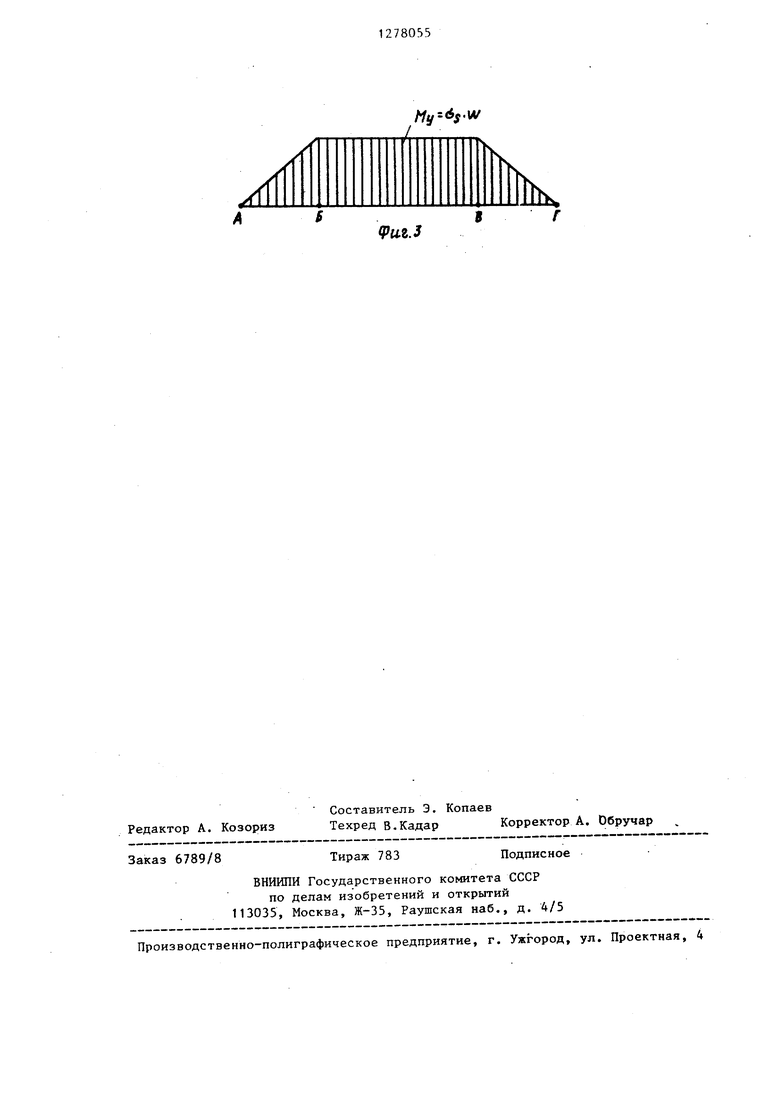

В табл. t приведены результаты правки труб по известному способу; в табл. 2 предлагаемому способу.

Формула изобретения

Способ правки тонкостенньк труб, включающий знакопеременное сплющивание одновременно в нескольких равномерно расположенных по периметру радиальных сечениях и изгиб трубы в продольном направлении, отличающийся теМр что, с целью повышения качества правки, сплющивание трубы в каждом из указанных сечений осуществляют до величины, определяемой из условия

R R - (0,56,

0,64)

.

4-n

R - расчетный наружный радиус

трубы в каждом из указанных радиальных сечениях при сплющивании; RJ, - номинальный наружный радиус 5

трубы;

.g- максимальная величина относительного удлинения материала трубы при разрыве;

Д - толщина стенки трубы; п - число радиальных сечений, в которых производят одновременную деформа1шю стенки;

(0,54, .,., 0,64) - коэффициент в диапазоне, обеспечивающем наилучшие показатели по качеству правки.

Таблица 1

Примечание. Разнотолщинмость iO,035.

Продолжение табл. 2

(РИ2.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ правки тонкостенных труб | 1984 |

|

SU1279700A1 |

| Способ правки тонкостенных труб | 1987 |

|

SU1532117A1 |

| Технологический инструмент косовалко-ВОгО CTAHA | 1979 |

|

SU835541A1 |

| СПОСОБ ПРАВКИ КРУГЛОГО ПРОКАТА | 2001 |

|

RU2188092C1 |

| Способ правки труб | 1985 |

|

SU1378979A1 |

| Способ непрерывной правки фасонного проката | 1988 |

|

SU1532119A1 |

| Способ правки труб | 1983 |

|

SU1199340A1 |

| Способ изготовления многогранных сварных труб | 1986 |

|

SU1382527A1 |

| Способ обработки кольцевых заготовок | 1988 |

|

SU1489880A1 |

| Способ изготовления сварных замкнутых профилей | 1989 |

|

SU1764907A1 |

Изобретение относится к технологии правки высокопрочных особотон- костенных труб и позволяет повысить качество правки за счет того, что сплющивание трубы одновременно в нескольких равномерно расположенных по периметру радиальных сечениях осу- щестэляют до величины, определяемой из условия RK R - (0,56, ..., 0,64) -Л.. 2 табл, 3 ил. дп ю sj 00 01 01

А/у,.и/

А

Кftf

fplil.S

Редактор A. Козориз

Составитель Э. Копаев

Техред В.Кадар Корректор А. Обручар

Заказ 6789/8

Тираж 783

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

Подписное

| Слоним А.З., Сонин А.Л | |||

| Машины для правки листового и сортового материала, М.: Машиностроение, 1975, с | |||

| Индукционная катушка | 1920 |

|

SU187A1 |

| Горный компас | 0 |

|

SU81A1 |

| Приспособление для градации давления в воздухопроводе воздушных тормозов | 1921 |

|

SU193A1 |

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

Авторы

Даты

1986-12-23—Публикация

1985-08-06—Подача