Изобретение относится к оборудованию для погрузочно-разгрузочных и транспортных работ, а именно к устройствам для ориентирования изделий на конвейере.

Цель изобретения - ювышение точности ориентирования изделий.

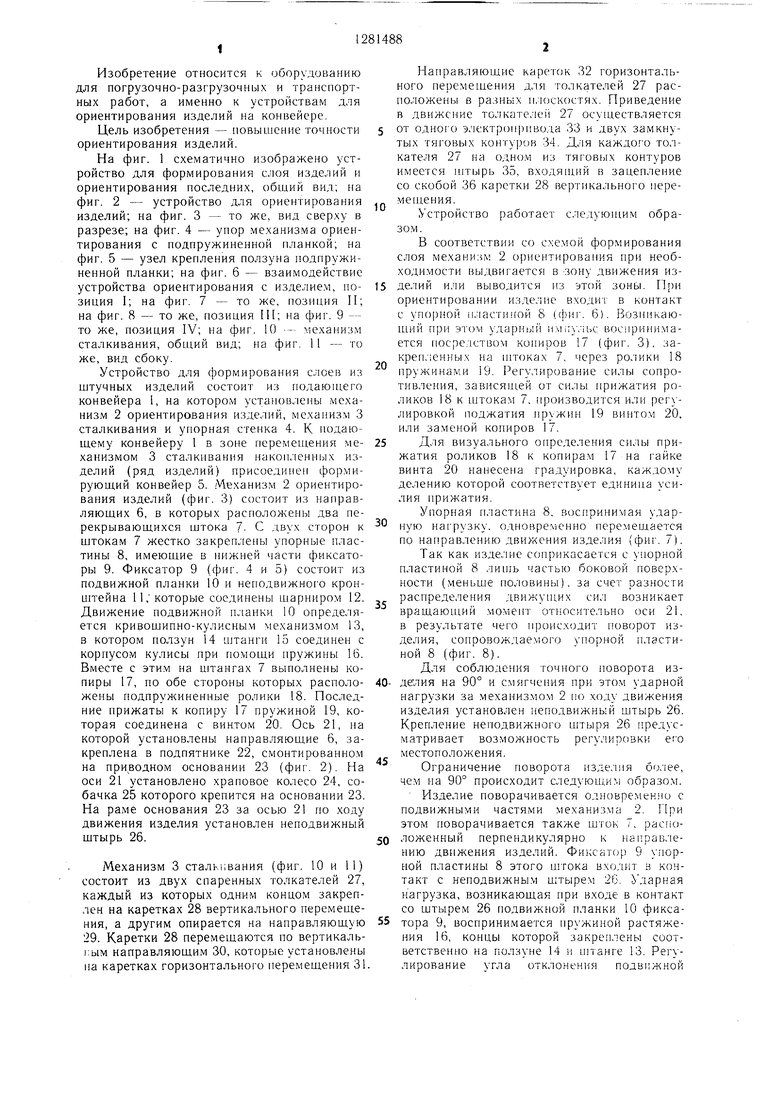

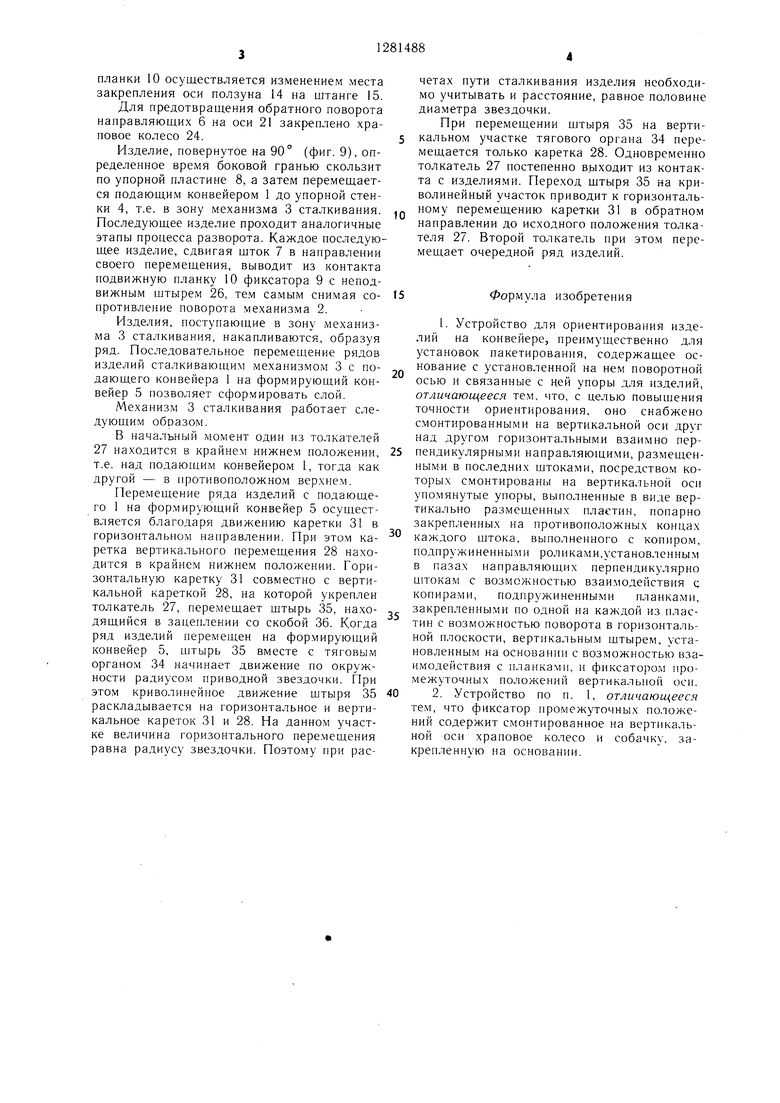

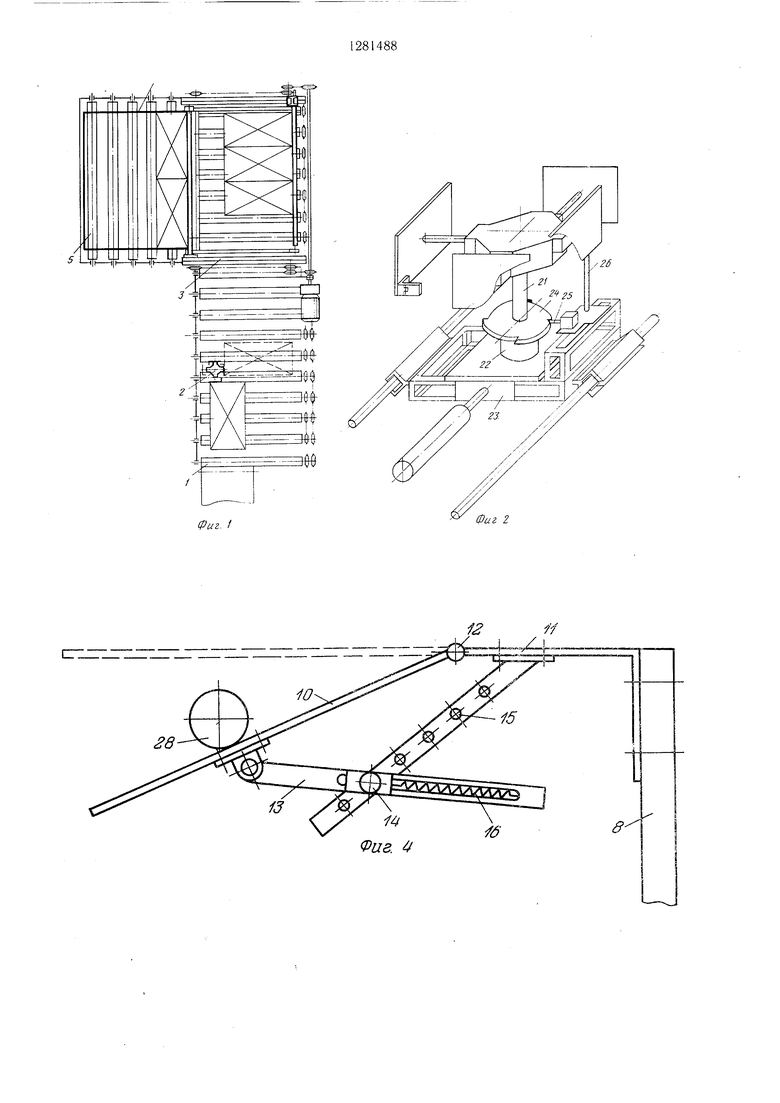

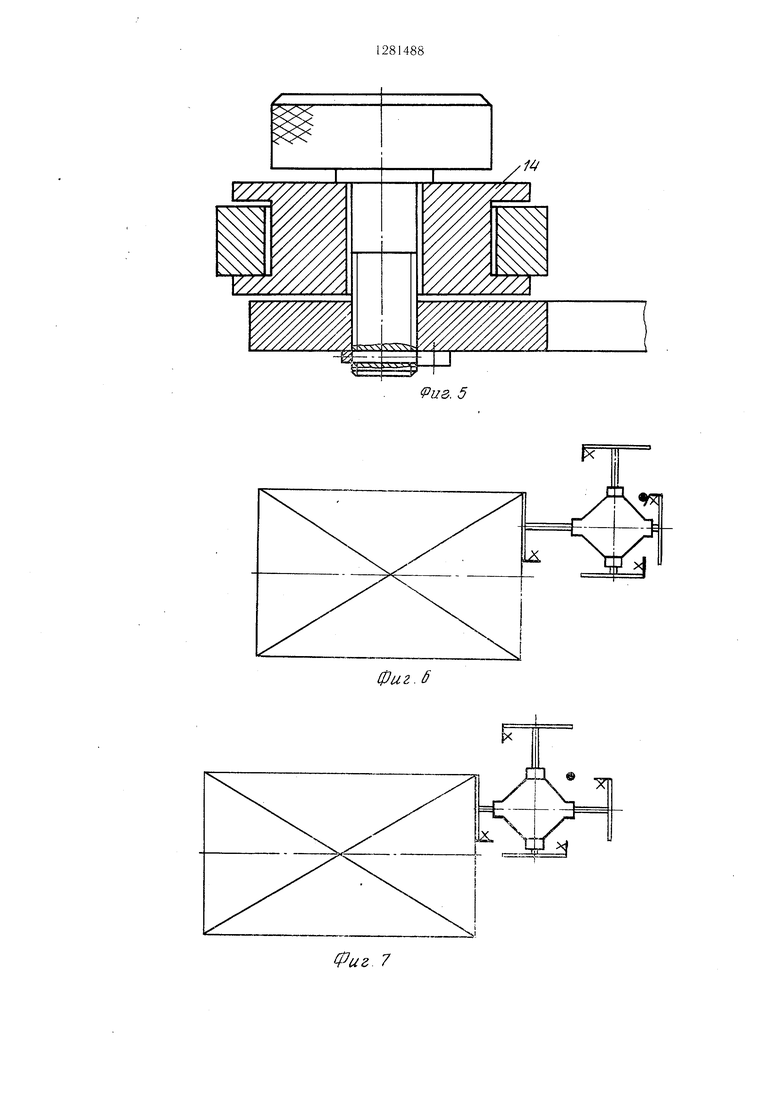

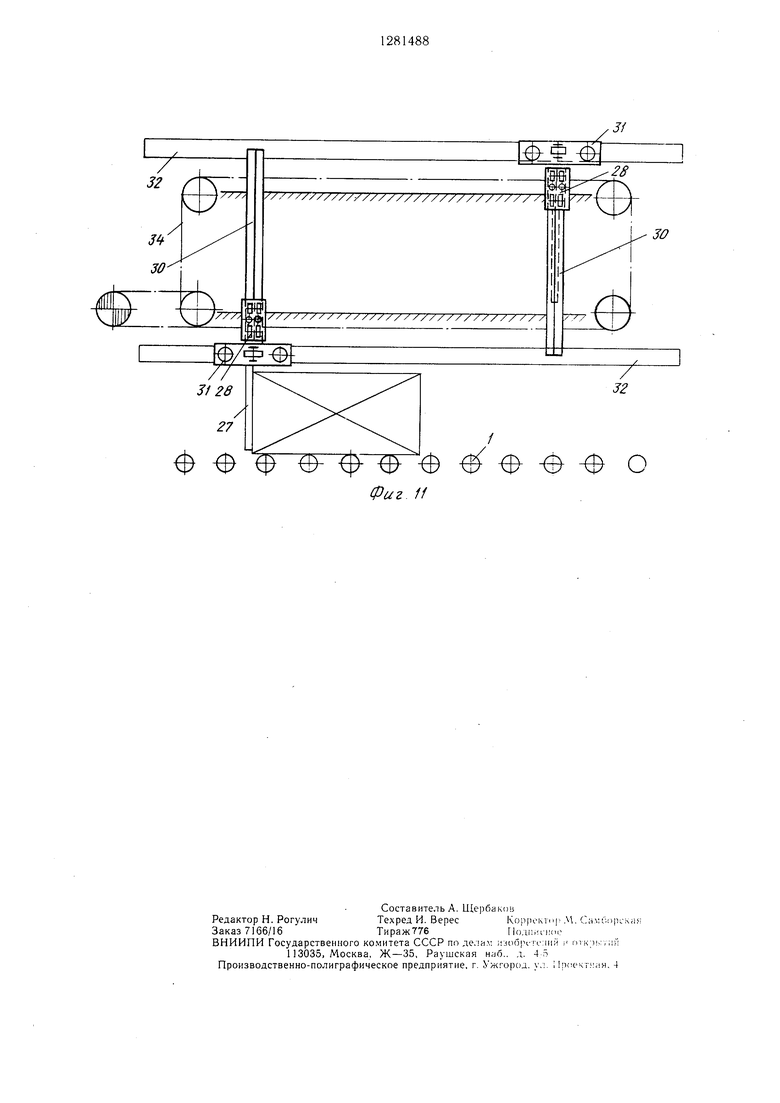

На фиг. 1 схематично изображено устройство для формирования слоя изделий и ориентирования последних, общий вид; на фиг. 2 - устройство для ориентирования изделий; на фиг. 3 - то же, вид сверху в разрезе; на фиг. 4 - упор механизма ориентирования с подпружиненной планкой; на фиг. 5 - узел крепления ползуна подпружиненной планки; на фиг. 6 - взаимодействие устройства ориентирования с изделием, позиция 1; на фиг. 7 - то же, позиция II; на фиг. 8 - то же, позиция lit; па фиг. 9 - то же, цозиция IV; на фиг. И) -- механизм сталкивания, общий вид; на фиг. 11 - то же, вид сбоку.

Устройство для формирования слоев из штучных изделий состоит из подающего конвейера 1, на котором установлены механизм 2 ориентирования изделий, механизм 3 сталкивания и упорная стенка 4. К подающему конвейеру 1 в зоне перемещения механизмом 3 сталкивания накопленных изделий (ряд изделий) присоединен фор.ми- рующий конвейер 5. Механизм 2 ориентирования изделий (фиг. 3) состоит из направляющих 6, в которых расположены два перекрывающихся щтока 7- С двух сторон к щтокам 7 жестко закреплены упорные пластины 8, имеющие в Щ1жней части фиксаторы 9. Фиксатор 9 (фиг. 4 и 5) состоит из подвижной планки 10 и неподвижног о кронштейна 11, которые соединены шарниром 12. Движение подвижной планки 10 определяется кривощипно-кулисным механизмо.м 13, в котором ползун 14 штанги 15 соединен с корпусом кулисы при помощи нружины 16. Вместе с этим на штангах 7 выполнены копиры 17, по обе стороны которых расположены подпружиненные ролики 18. Последние нрижаты к копиру 17 пружиной 19, которая соединена с винтом 20. Ось 21, на которой установлены направляющие 6, закреплена в подпятнике 22, смонтированном на приводном основании 23 (фиг. 2). На оси 21 установлено храповое колесо 24, собачка 25 которого крепится на основании 23. На раме основания 23 за осью 21 но ходу движения изделия установлен неподвижный щтырь 26.

Механизм 3 сталкивания (фиг. 10 и 11) состоит из двух спаренных толкателей 27, каждый из которых одним концом закреплен на каретках 28 вертикального перемещения, а другим опирается на направляющую 29. Каретки 28 перемещаются но вертикаль- г.ым направляющим 30, которые установлены на каретках горизонтально1 о перемещения 31

0

5

0

5

05

0

5

Направляющие кареток 32 горизонтального перемещения для толкателей 27 расположены в разных плоскостях. Приведение в движение толкателе 27 осуществляется от электропрпво.аа 33 и двух замкнутых тяговых контуров 34. Для каждого толкателя 27 на одно.м из тягов)Гх контуров имеется штырь 35, входящий в зацепление со скобой 36 каретки 28 вертикального перемещения.

Устройство работает следующим образом .

В соответствии со схемой формирования слоя механизм 2 ориентирования при необходимости выдвигается в зону движения изделий или выводится из этац зоны. При ориентировании изделие входит в контакт с упорной п.;1аст. 8 ((|)иг. 6). Возникающий при эт()м ударН1л1Й iiMi; , ibc воспринимается посредством копиров 17 (фиг. 3), закрепленных на штоках 7, через ролики 18 пру.жинамн 19. Регулирование силы сопротивления, зависящей от силы прижатия роликов 18 к щтокам 7, производится или регулировкой поджатия пружин 19 винтом 20, или за.меной копиров 17.

Для визуального определения силы прижатия роликов 18 к копирам 17 на гайке винта 20 нанесена градуировка, каждому делению которой соответствует единица усилия прижатия.

Упорная пластина 8. воспринимая ударную нагрузку, одновременно перемещается по направлению движения изделия (фиг. 7).

Так как изде.лие соприкасается с упорной пластиной 8 лип1ь частью боковой поверхности (.меньше половины), за счет разности распределения движущих сил возникает вращающий момент относительно оси 21, Б результате чего 11роисх ;дит поворот изделия, сопровождаемого упорной пластиной 8 (фиг. 8).

Для соблюдения точного поворота изделия на 90° и смягчения при это.м ударной нагрузки за механизмом 2 по ходу движения изделия установлен неподвижный штырь 26. Крепление неподвижного штыря 26 предусматривает возможность регулировки его местоположения.

Ограничение поворота изделия 6o;iee, чем на 90° происходит следующим образо.м.

Изделие поворачивается ол}К)времен.чо с подвижными частями механизма 2. При этом поворачивается также щток 7. расположенный перпендикулярно к направлению движения изделий. Фи1;сатор 9 упорной пластины 8 этого пггока входит в контакт с неподвижным штырем 26. Ударная нагрузка, возникаюц.1ая при входе в контакт со щтырем 26 подвижной планки 10 фиксатора 9, воспринимается пружиной растяжения 16, концы которой закреплены соответственно на ползуне 14 и пгганге 13. Регулирование угла отклонения подвижной

планки 10 осуществляется изменением места закрепления оси ползуна 14 на штанге 15.

Для предотвращения обратного поворота направляющих 6 на оси 21 закреплено храповое колесо 24.

Изделие, повернутое на 90° (фиг. 9), определенное время боковой гранью скользит по упорной пластине 8, а затем перемещается подающим конвейером 1 до упорной стенки 4, т.е. в зону механизма 3 сталкивания. Последующее изделие проходит аналогичные этапы процесса разворота. Каждое последующее изделие, сдвигая щток 7 в направлении своего перемещения, выводит из контакта подвижную планку 10 фиксатора 9 с неподвижным щтырем 26, тем самым снимая со- противление поворота механизма 2.

Изделия, поступаю цие в зону механизма 3 сталкивания, накапливаются, образуя ряд. Последовательное перемещение рядов изделий сталкивающим .механизмом 3 с подающего конвейера 1 на формирующий конвейер 5 позволяет сфор.мировать слой.

Механизм 3 сталкивания работает следующим образом.

В нача.чъный момент один из толкателей 27 находится в крайнем нижне.м положении, т.е. над подающим конвейером 1, тогда как другой - в противоположном верхнем.

Перемещение ряда изделий с подающего 1 на формирующий конвейер 5 осуществляется благодаря движению каретки 31 в горизонтальном направлении. При этом ка- ретка вертикального перемещения 28 находится в крайнем нижнем положении. Горизонтальную каретку 31 совместно с вертикальной кареткой 28, на которой укреплен толкатель 27, перемещает щтырь 35, нахо- дящийся в зацеплении со скобой 36. Когда ряд изделий перемещен на фор.мирующий конвейер 5, щтырь 35 вместе с тяговым органом 34 начинает движение по окружности радиусом приводной звездочки. При этом криволинейное движение штыря 35 раскладывается на горизонтальное и вертикальное кареток 31 и 28. На данном участке величина горизонтального пере.мещения равна радиусу звездочки. Поэтому при рас

четах пути сталкивания изделия необходимо учитывать и расстояние, равное половине диаметра звездочки.

При перемещении щтыря 35 на вертикальном участке тягового органа 34 перемещается только каретка 28. Одновременно толкатель 27 постепенно выходит из контакта с изделиями. Переход щтыря 35 на криволинейный участок приводит к горизонтальному перемещению каретки 31 в обратном направлении до исходного положения толкателя 27. Второй толкатель при этом перемещает очередной ряд изделий.

0

5

Формула изобретения

1. Устройство для ориентирования изделий на конвейере, преимущественно для установок пакетирования, содержащее основание с установленной на нем поворотной осью и связанные с ней упоры для изделий, отличающееся тем, что, с целью повьнпения точности ориентирования, оно снабжено с.монтированными на вертика.тьной оси друг над другом горизонтальными взаимно перпендикулярными направляющими, размещенными в последних штоками, посредством которых смонтированы на вертикальной оси упомянутые упоры, выполненные в виде вертикально размещенных пластин, попарно закрепленных на противоположных концах каждого щтока, выполненного с копиром, подпружиненными роликами,установленны.м в пазах направляющих перпендикулярно штокам с возможностью взаимодействия с копирами, подпружиненными планками, закрепленны.ми по одной на каждой из пластин с возможностью поворота в горизонтальной плоскости, вертикальным штырем, установленным на основании с возможностью взаимодействия с планками, и фиксатором промежуточных положений вертикальной оси. 2. Устройство по п. 1, отличающееся тем, что фиксатор промежуточных положений содержит смонтированное на вертикальной оси храповое колесо и собачку, закрепленную на основании.

-ib Jffi

HI Щ LUj

-4|f-Hlh p-t

I

-Ф{ E

Ic

t

Г

7г

EEEIEEB

Фиг. f

Фиг Z

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для укладки в тару стержнеобразных предметов | 1982 |

|

SU1076360A1 |

| Автомат для завертки конфет"вперекрутку | 1974 |

|

SU516580A1 |

| Устройство для упаковки штучных изделий в картонные коробки | 1986 |

|

SU1458279A1 |

| Устройство для ориентированной укладки штучных изделий в ячеистую тару | 1986 |

|

SU1351829A1 |

| Конвейерная линия для изготовления комбинированных изделий | 1976 |

|

SU654433A1 |

| Прибор для контроля формы обувных колодок | 1979 |

|

SU843934A1 |

| АВТОМАТ ДЛЯ ЗАВЕРТЫВАНИЯ КОНФЕТ «ВПЕРЕКРУТКУ» | 1973 |

|

SU379462A1 |

| УСТАНОВКА ДЛЯ УКЛАДКИ ШТУЧНЫХ ИЗДЕЛИЙ В КАРТОННЫЕ ЯЩИКИ | 1991 |

|

RU2005678C1 |

| Автоматическая линия для сварки кольцевых швов | 1990 |

|

SU1766638A1 |

| Машина для разделки рыбы | 1977 |

|

SU676258A1 |

Изобретение относится к устройствам для ориентирования изделий на конвейере. Оно содержит смонтированные на основании штырь и вертикальную ось, на которой закреплены взаимно перпендикулярные направляющие 6. В последних размещены штоки 7 с копирами 17. На концах штоков 7 закреплены упоры в виде расположенных вертикально нластин 8, к которым прикреплены с возможностью горизонтального поворота подпружиненные планкп 9. В пазах 19 направляющих 6 размещены подпружиненные ролики 18 для взаимодействия с копирами 17. Изделие прп перемепхении соприкасается с боковой пластиь:ой 8, за счет разности распределения движущих сил возникает вращающий момент, относительно оси происходит поворот изде,и1я, сопровождаемый iiOBOpoTOM пластины 8. И.зделие поворачивается одновременно с поворотом щтока 7. Удар воспринимается пружиной пластины. Устройство позволяет точно ориентировать изделия. I з.н. ф-лы, 11 ил. (Л ю 00 N-A оо 00

U2. 5

Фиг. 7

(Puz.9

П

Фиг. 10

О

фиг а

| Способ определения высоты платформы из привязного беспилотного летательного аппарата | 2024 |

|

RU2831621C1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1987-01-07—Публикация

1985-05-31—Подача