Изобретение относится к поверхностной струйно-абразивной обработке деталей и может быть использовано в машиностроительной и другой промышленности.

Целью изобретения является повышение производительности за счет автоматизации процесса загрузки-выгрузки.

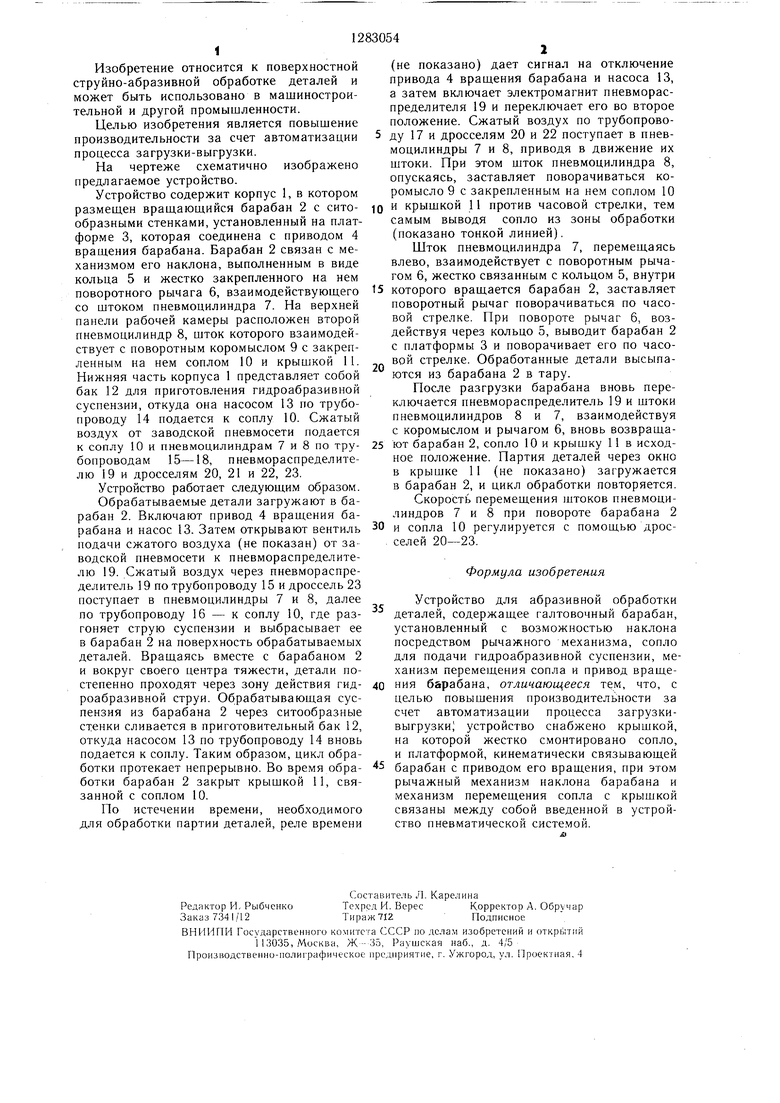

На чертеже схематично изображено предлагаемое устройство.

Устройство содержит корпус 1, в котором размещен вращающийся барабан 2 с сито- образными стенками, установленный на платформе 3, которая соединена с приводом 4 вращения барабана. Барабан 2 связан с механизмом его наклона, выполненным в виде кольца 5 и жестко закрепленного на нем поворотного рычага 6, взаимодействующего со штоком пневмоцилиндра 7. На верхней панели рабочей камеры расположен второй пневмоцилиндр 8, шток которого взаимодействует с поворотным коромыслом 9 с закрепленным на нем соплом 10 и крышкой 11. Нижняя часть корпуса 1 представляет собой бак 12 для приготовления гидроабразивной суспензии, откуда она насосом 13 по трубопроводу 14 подается к соплу 10. Сжатый воздух от заводской пневмосети подается к соплу 10 и пневмоцилиндрам 7 и 8 по трубопроводам 15-18, пневмораспределите- лю 19 и дросселям 20, 21 и 22, 23.

Устройство работает следующим образом.

Обрабатываемые детали загружают в барабан 2. Включают привод 4 вращения барабана и насос 13. Затем открывают вентиль подачи сжатого воздуха (не показан) от заводской пневмосети к пневмораспределите- лю 19. Сжатый воздух через пневмораспре- делитель 19 по трубопроводу 15 и дроссель 23 поступает в пневмоцилиндры 7 и 8, далее по трубопроводу 16 - к соплу 10, где разгоняет струю суспензии и выбрасывает ее в барабан 2 на поверхность обрабатываемых деталей. Вращаясь вместе с барабаном 2 и вокруг своего центра тяжести, детали постепенно проходят через зону действия гидроабразивной струи. Обрабатывающая суспензия из барабана 2 через ситообразные стенки сливается в приготовительный бак 12, откуда насосом 13 по трубопроводу 14 вновь подается к соплу. Таким образом, цикл обработки протекает непрерывно. Во время обработки барабан 2 закрыт крышкой 11, связанной с соплом 10.

По истечении времени, необходимого для обработки партии деталей, реле времени

Редактор И, Рыбчеико Заказ 7341/12

Составитель Л. Карелина

Техред И. ВересКорректор А. Обручар

Тираж 712Подписное

ВНИИПИ Государствениого комитета СССР по делам изобретений и oTKpiirrnH

П3035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-иолиграфическое предприятие, г. Ужгород, ул. Проектная. 4

(не показано) дает сигнал на отключение привода 4 вращения барабана и насоса 13, а затем включает электромагнит пневморас- пределителя 19 и переключает его во второе положение. Сжатый воздух по трубопроводу 17 и дросселям 20 и 22 поступает в пневмоцилиндры 7 и 8, приводя в движение их штоки. При этом шток пневмоцилиндра 8, опускаясь, заставляет поворачиваться коромысло 9 с закрепленным на нем соплом 10

и крышкой 11 против часовой стрелки, тем самым выводя сопло из зоны обработки (показано тонкой линией).

Шток пневмоцилиндра 7, перемещаясь влево, взаимодействует с поворотным рычагом 6, жестко связанным с кольцом 5, внутри

которого вращается барабан 2, заставляет поворотный рычаг поворачиваться по часовой стрелке. При повороте рычаг 6, воздействуя через кольцо 5, выводит барабан 2 с платформы 3 и поворачивает его по часовой стрелке. Обработанные детали высыпаются из барабана 2 в тару.

После разгрузки барабана вновь переключается пневмораспределитель 19 и штоки пневмоцилиндров 8 и 7, взаимодействуя с коромыслом и рычагом 6, вновь возвращают барабан 2, сопло 10 и крышку 11 в исходное положение. Партия деталей через окно в крышке 11 (не показано) загружается в барабан 2, и цикл обработки повторяется. Скорость перемещения штоков пневмоцилиндров 7 и 8 при повороте барабана 2

и сопла 10 регулируется с помощью дрос- селей 20-23.

Формула изобретения

Устройство для абразивной обработки деталей, содержащее галтовочный барабан, установленный с возможностью наклона посредством рычажного механизма, сопло для подачи гидроабразивной суспензии, механизм перемещения сопла и привод вращения барабана, отличающееся тем, что, с целью повышения производительности за счет автоматизации процесса загрузки- выгрузки устройство снабжено крышкой, на которой жестко смонтировано сопло, и платформой, кинематически связывающей

барабан с приводом его вращения, при этом рычажный механизм наклона барабана и механизм перемещения сопла с крышкой связаны между собой введенной в устройство пневматической системой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гидроабразивной обработки деталей | 1984 |

|

SU1266721A1 |

| Установка для центробежной обработки изделий | 1984 |

|

SU1217635A2 |

| Многопозиционный агрегатный станок | 1989 |

|

SU1779544A1 |

| Установка для гидроабразивной обработки деталей в кассетах | 1986 |

|

SU1433778A1 |

| Устройство для закалки колец | 1987 |

|

SU1447899A1 |

| Устройство для очистки корпуса судна | 1985 |

|

SU1274956A1 |

| Сифонный дозатор | 1990 |

|

SU1774177A1 |

| Устройство для струйно-абразивной обработки | 1982 |

|

SU1065142A1 |

| Механизм обработки борта к станкам для сборки покрышек пневматических шин | 1970 |

|

SU422210A1 |

| Полуавтомат для прошивки деталей и узлов швейных изделий | 1958 |

|

SU121331A1 |

Изобретение относится к струйно-абра- зивной обработке деталей в барабане. Оно может быть использовано в машиностроительной промышленности и позволяет повысить производительность за счет автоматизации процесса загрузки-выгрузки. Устройство содержит барабан 2 с крышкой 11, на которой жестко смонтировано сопло 10, и платформой 3, кинематически связываюшей барабан с приводом 4 его вращения. Рычажный механизм наклона барабана, выполненный в виде кольца 5 и рычага 6, и механизм пере- меш.ения сопла с крышкой 11 связаны между собой пневматической системой, позволяю- ш,ей осуш,ествлять наклон барабана с одновременным перемеш,ением сопла из зоны обработки и крышки барабана. 1 ил. i (Л 22 21 ГчЭ СХ) со о 01

| Установка для абразивоструйнойОбРАбОТКи дЕТАлЕй | 1978 |

|

SU848316A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-01-15—Публикация

1984-12-13—Подача