фиксации полок. Узел фиксации на позиции загрузки имеет приводимый силовым цилиндром 9 рычаг-упор 8, шар- ,нирно закрепленный на передаточном столе 5 и взаимодействующий с осью .цепи 1, а узел фиксации на позиции выгрузки имеет взаимодействующий с осыЬ цепи i рычаг-упор 18, шарнирно прикрепленный к приемному столу 15, опирающемуся на шток силового цилиндра 16. Свежесформованные изделия 4 укладывают на передаточный стол 5, толкателем 6 изделия перемещаются

1

Изобретение может быть использова но в производстве строительных материалов, в частности в конвейерах камеры термообработки асбестоцемент нь1х изделий, преимущественно свежесформованных длинномерных швеллеров, подоконных досок и подобных им изделий .

Целью изобретения является повышение надежности работы конвейера.

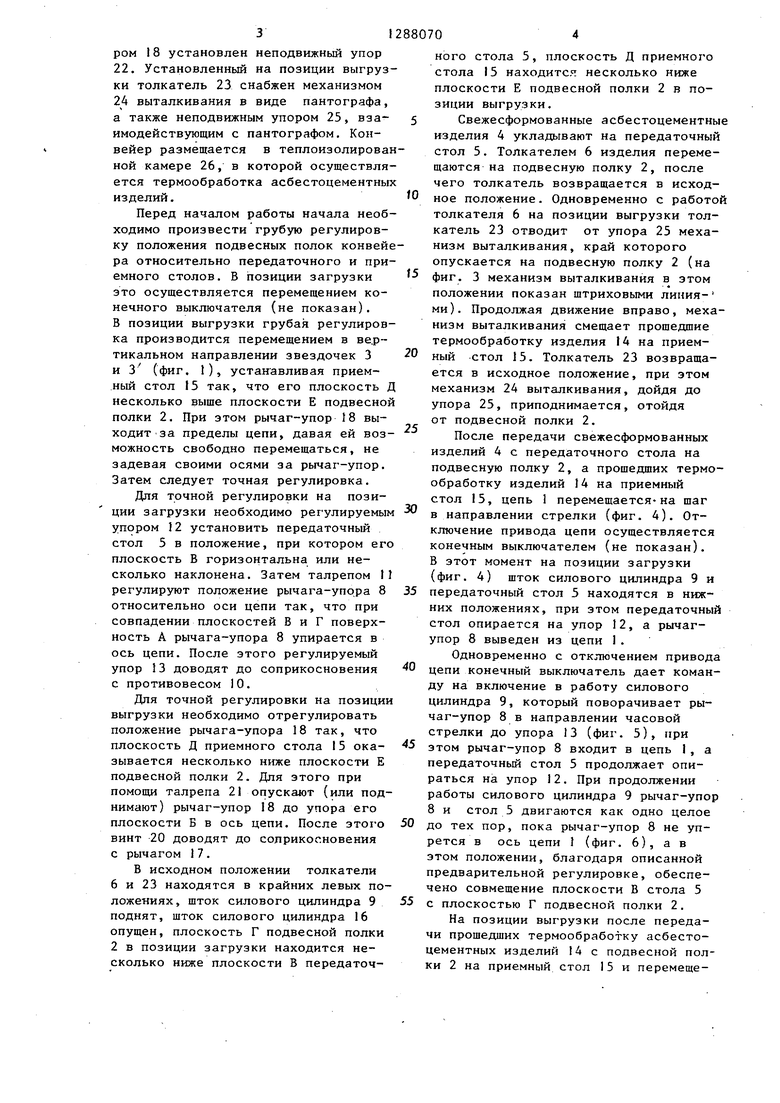

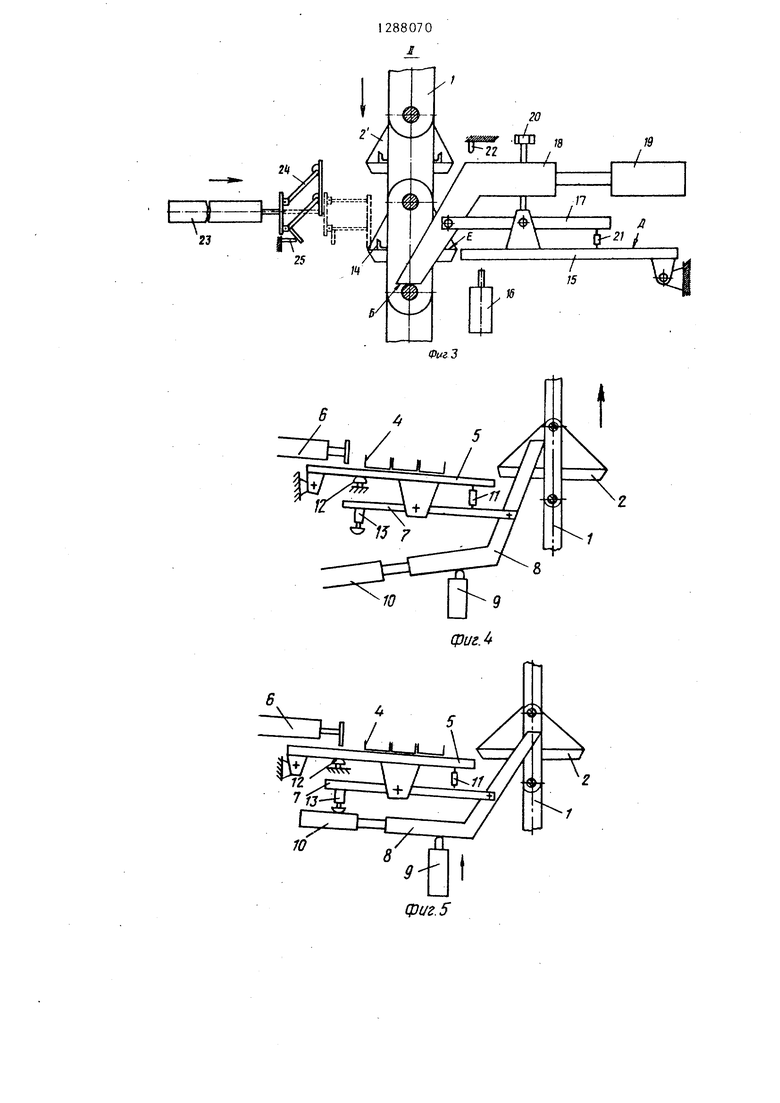

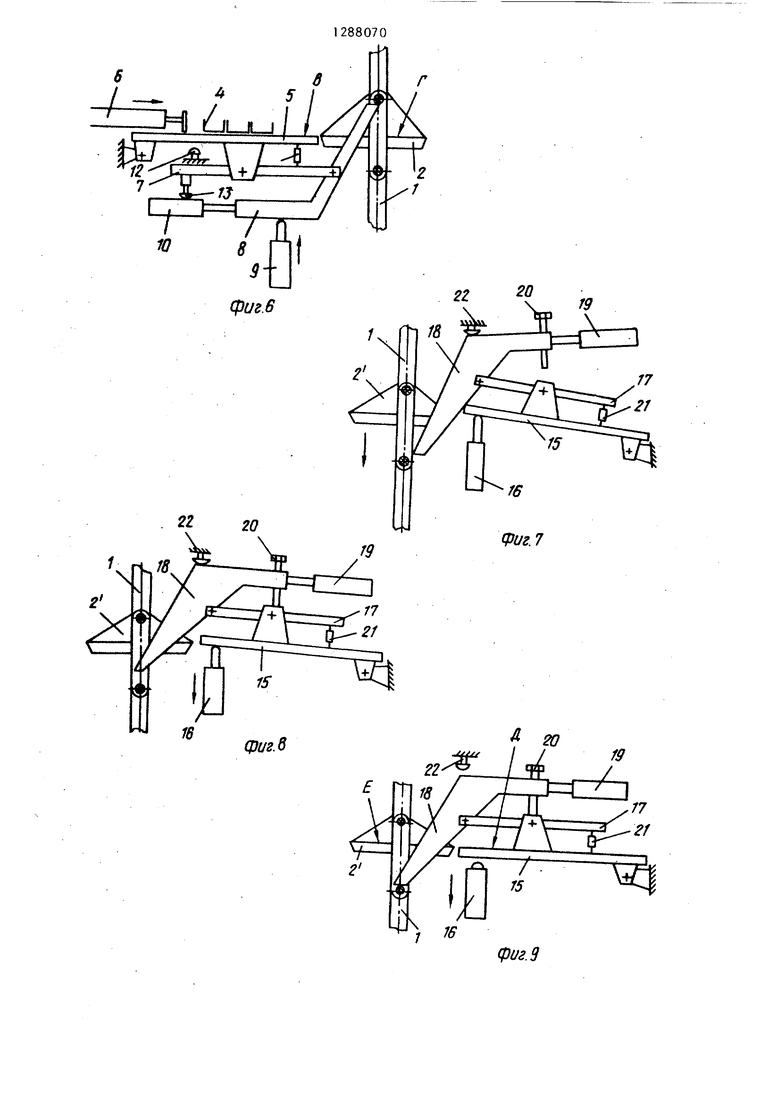

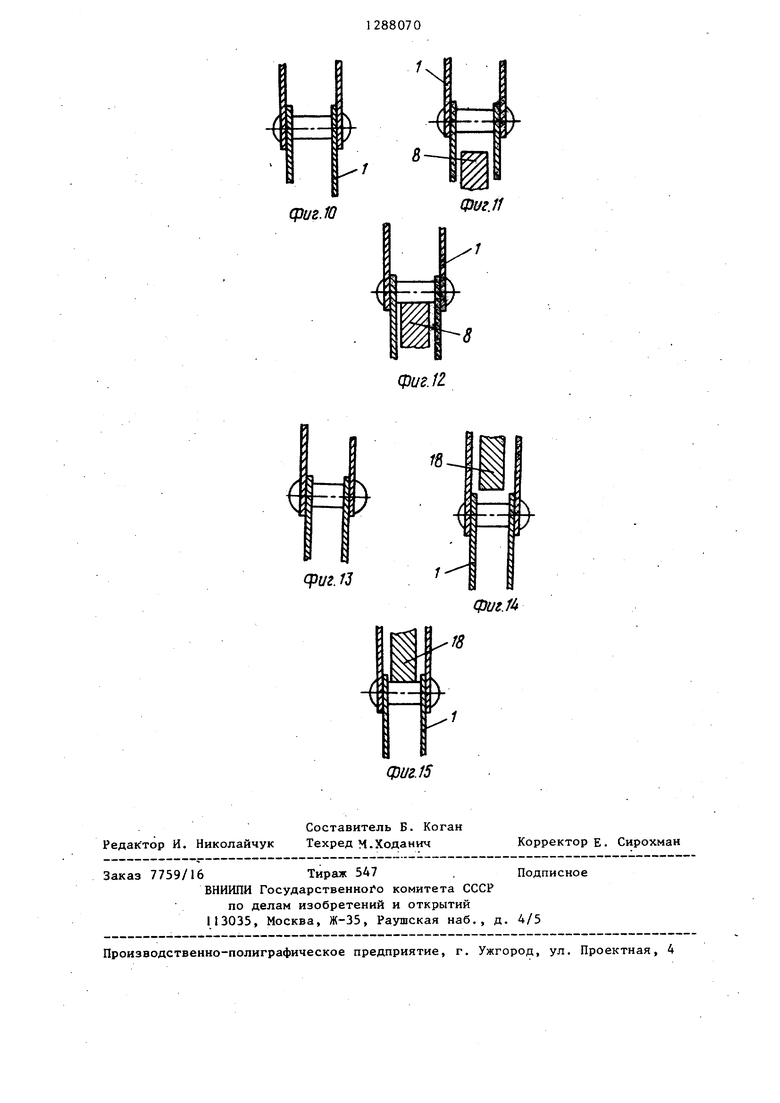

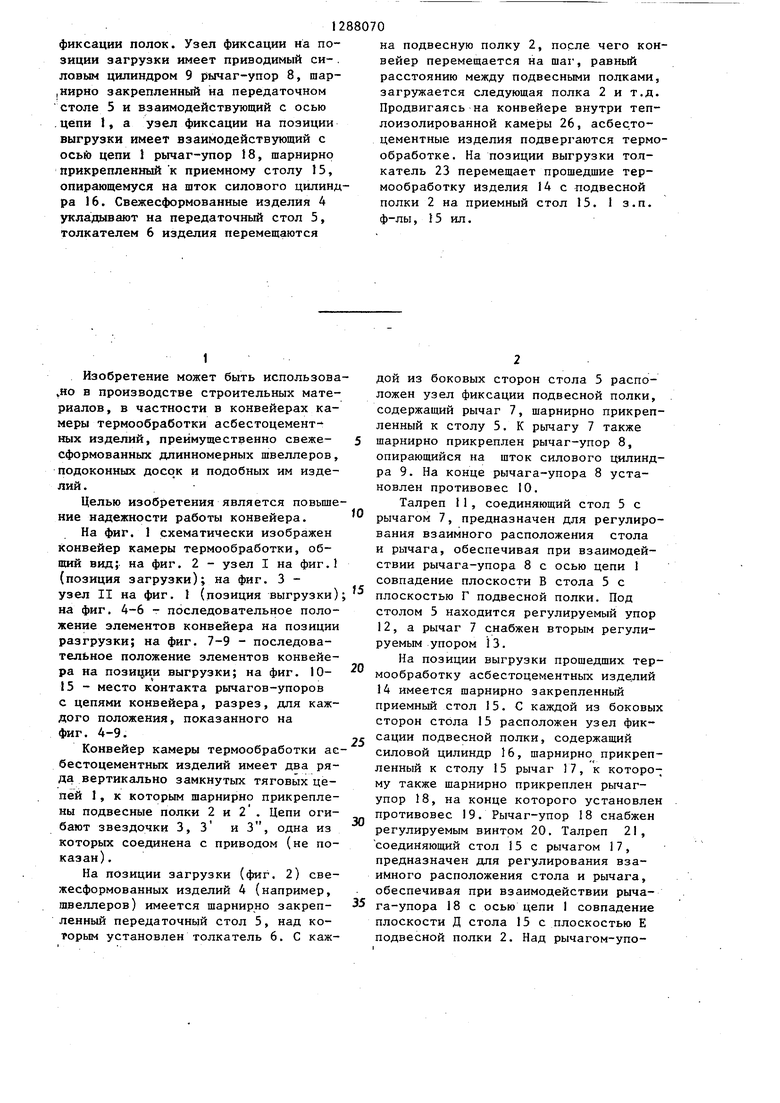

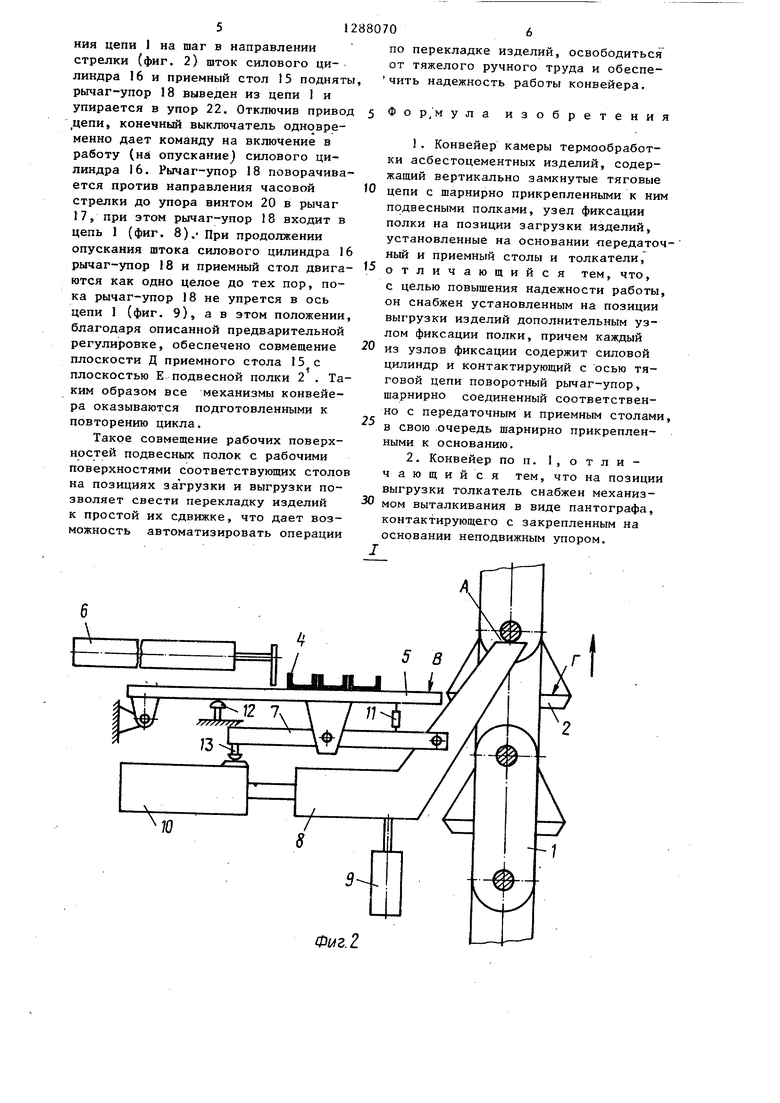

На фиг. 1 схематически изображен конвейер камеры термообработки, общий вид; на фиг. 2 - узел I на фиг.1 (позиция загрузки); на фиг. 3 - узел II на фиг. I (позиция выгрузки) на фиг. 4-6 - последовательное положение элементов конвейера на позиции разгрузки; на фиг. 7-9 - последовательное положение элементов конвейера на позиции выгрузки; на фиг. 10- 15 - место контакта рычагов-упоров с цепями конвейера, разрез, для каждого положения, показанного на фиг. 4-9.

Конвейер камеры термообработки ас бестоцементньпс изделий имеет два ряда вертикально замкнутых тяговых цепей 1, к которым щарнирно прикреплены подвесные полки 2 и 2 . Цепи огибают звездочки 3, 3 и 3, одна из которых соединена с приводом (не показан).

На позиции загрузки (фиг. 2) свежесформованных изделий 4 (например, швеллеров) имеется шарнирно закрепленный передаточный стол 5, над которым установлен толкатель 6. С кажна подвесную полку 2, после чего конвейер перемещается на шаг, равный расстоянию между подвесными полками, загружается следующая полка 2 и т.д. Продвигаясь на конвейере внутри теплоизолированной камеры 26, асбес.то- цементные изделия подвергаются термообработке. На позиции выгрузки толкатель 23 перемещает прошедшие термообработку изделия 14 с подвесной полки 2 на приемный стол 15. 1 з.п. ф-лы, 15 ил.

5

0

5

0

5

дои из боковых сторон стола 5 расположен узел фиксации подвесной полки, содержащий рычаг 7, шарнирно прикрепленный к столу 5. К рычагу 7 также шарнирно прикреплен рычаг-упор 8, опирающийся на шток силового Цилиндра 9. На конце рычага-упора 8 установлен противовес 10.

Талреп 11, соединяющий стол 5 с рычагом 7, предназначен для регулирования взаимного расположения стола и рычага, обеспечивая при взаимодействии рычага-упора 8 с осью цепи 1 совпадение плоскости В стола 5 с плоскостью Г подвесной полки. Под столом 5 находится регулируемый упор 12, а рычаг 7 снабжен вторым регулируемым упором 13.

На позиции выгрузки прошедших термообработку асбестоцементных изделий 14 имеется шарнирно закрепленный приемный стол 15. С каждой из боковых сторон стола 15 расположен узел фиксации подвесной полки, содержащий силовой цилиндр 16, шарнирно прикрепленный к столу 15 рычаг 17, к которо-; му также шарнирно прикреплен рычаг- упор 18, на конце которого установлен противовес 19. Рычаг-упор 18 снабжен регулируемым винтом 20. Талреп 21, соединяющий стол 5 с рычагом 17, предназначен для регулирования взаимного расположения стола и рычага, обеспечивая при взаимодействии рычага-упора 18 с осью цепи I совпадение плоскости Д стола 15 с плоскостью Е подвесной полки 2. Над рычагом-упо

3

ром 18 установлен неподвижный упор 22. Установленный на позиции выгрузки толкатель 23 снабжен механизмом 24 выталкивания в виде пантографа а также неподвижным упором 25, взаимодействующим с пантографом. Конвейер размещается в теплоизолированой камере 26, в которой осуществляется термообработка асбестоцементны изделий,

Перед началом работы начала необходимо произвести грубую регулировку положения подвесных полок конвейра относительно передаточного и приемного столов. В позиции загрузки зто осуществляется перемещением конечного выключателя (не показан). В позиции выгрузки грубая регулировка производится перемещением в вертикальном направлении звездочек 3 и 3 (фиг. 1), устанавливая приемный стол J5 так, что его плоскость несколько выще плоскости Е подвесно полки 2. При этом рычаг-упор 18 выходит За пределы цепи, давая ей возможность свободно перемещаться, не задевая своими осями за рычаг-упор. Затем следует точная регулировка.

Для точной регулировки на позиции загрузки необходимо регулируемы упором 12 установить передаточный стол 5 в положение, при котором ег плоскость В горизонтальна или несколько наклонена. Затем талрепом П регулируют положение рычага-упора В относительно оси цепи так, что при совпадении плоскостей В и Г поверхность А рычага-упора 8 упирается в ось цепи. После этого регулируемый упор 13 доводят до соприкосновения с противовесом 10.

Для точной регулировки на позици выгрузки необходимо отрегулировать положение рычага-упора 18 так, что плоскость Д приемного стола I5 оказывается несколько ниже плоскости Е подвесной полки 2. Для этого при помощи талрепа 21 опускают (или поднимают) рычаг-упор 18 до упора его плоскости Б в ось цепи. После этого винт 20 доводят до соприкосновения с рычагом 17.

В исходном положении толкатели 6 и 23 находятся в крайних левых по ложеяиях, щток силового цилиндра 9 поднят, щток силового цилиндра 16 опущен, плоскость Г подвесной полки 2 в позиции загрузки находится несколько ниже плоскости В передаточ

O

5

0

5

0

5

0

5

0

5

ного стола 5, плоскость Д приемного стола 15 находите. несколько ниже плоскости Е подвесной полки 2 в позиции выгрузки.

Свежесформованные асбестоцементные изделия 4 укладывают на передаточный стол 5. Толкателем 6 изделия перемещаются на подвесную полку 2, после чего толкатель возвращается в исходное положение. Одновременно с работой толкателя 6 на позиции выгрузки толкатель 23 отводит от упора 25 механизм выталкивания, край которого опускается на подвесную полку 2 (на фиг. 3 механизм выталкивания в этом

- «

положении показан штриховыми линия- ми). Продолжая движение вправо, механизм выталкивания смещает прощедшие термообработку изделия 14 на приемный стол 15. Толкатель 23 возвращается в исходное положение, при этом механизм 24 выталкивания, дойдя до упора 25, приподнимается, отойдя от подвесной полки 2.

После передачи свежесформованных изделий 4 с передаточного стола на подвесную полку 2, а прощедщих термообработку изделий 14 на приемный стол 15, цепь 1 перемещается-на щаг в направлении стрелки (фиг. 4). Отключение привода цепи осуществляется конечным выключателем (не показан). В этот момент на позиции загрузки (фиг. 4) шток силового цилиндра 9 и передаточный стол 5 находятся в нижних положениях, при этом передаточный стол опирается на упор 12, а рычаг- упор 8 выведен из цепи 1.

Одновременно с отключением привода цепи конечный выключатель дает команду на включение в работу силового цилиндра 9, который поворачивает рычаг-упор 8 в направлении часовой стрелки до упора 13 (фиг. 5), при этом рычаг-упор 8 входит в цепь 1, а передаточный стол 5 продолжает опираться на упор 12. При продолжении работы силового цилиндра 9 рычаг-упор 8 и стол 5 двигаются как одно целое до тех пор, пока рычаг-упор 8 не упрется в ось цепи 1 (фиг. 6), а в этом положении, благодаря описанной предварительной регулировке, обеспечено совмещение плоскости В стола 5 с плоскостью Г подвесной полки 2.

На позиции выгрузки после передачи прошедщих термообработку асбестоцементных изделий 14 с подвесной полки 2 на приемный стол 15 и перемеще

ния цепи 1 на шаг в направлении стрелки (фиг. 2) шток силового цилиндра 16 и приемный стол 15 подняты рычаг-упор 18 выведен из цепи 1 и упирается в упор 22. Отключив привод ,цепи, конечный выключатель одновременно дает команду на включение в работу (на опускание) силового цилиндра 16. Рычаг-упор 18 поворачивается против направления часовой стрелки до упора винтом 20 в рычаг 17, при этом рычаг-упор 18 входит в цепь 1 (фиг. 8). При продолжении опускания штока силового цилиндра 16 рычаг-упор 18 и приемный стол двига- ются как одно целое до тех пор, пока рычаг-упор 18 не упрется в ось цепи 1 (фиг. 9), а в этом положении, благодаря описанной предварительной регулировке, обеспечено совмещение плоскости Д приемного стола 15 с плоскостью Е подвесной полки 2 . Таким образом все механизмы конвейера оказываются подготовленными к повторению цикла.

Такое совмещение рабочих поверхностей подвесных полок с рабочими поверхностями соответствующих столов на позициях загрузки и выгрузки позволяет свести перекладку изделий к простой их сдвижке, что дает возможность автоматизировать операции

|5

по перекладке изделий, освободиться от тяжелого ручного труда и обеспе- чить надежность работы конвейера.

5 Фор/мула изобретения

1,Конвейер камеры термообработки асбестоцементных изделий, содержащий вертикально замкнутые тяговые цепи с щарнирно прикрепленными к ним подвесными полками, узел фиксации полки на позиции загрузки изделий, установленные на основании передаточный и приемный столы и толкатели, отличающийся тем, что,

с целью повышения надежности работы, он снабжен установленным на позиции выгрузки изделий дополнительным узлом фиксации полки, причем каждый из узлов фиксации содержит силовой цилиндр и контактирующий с осью тяговой цепи поворотный рычаг-упор, шарнирно соединенный соответственно с передаточным и приемным столами, в свою .очередь шарнирно прикрепленными к основанию.

2.Конвейер по п. 1, о т л и - чающийся тем, что на позиции выгрузки толкатель снабжен механизмом выталкивания в виде пантографа, контактирующего с закрепленным на основании неподвижным упором.

Фиг.2

2

22

18

19

24

1 ----f L--I

Iffr----jl

25

/

П

f

W

1

/ /5

16

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННАЯ ТРАНСПОРТНО-СКЛАДСКАЯ СИСТЕМА ДЛЯ КОЛЕСНЫХ ШИН | 1990 |

|

RU2013327C1 |

| Конвейерная линия для изготовления листовых асбестоцементных изделий | 1980 |

|

SU982924A1 |

| Устройство для передачи изделий с рольганга на полочный конвейер | 1977 |

|

SU662452A1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ ПРЕИМУЩЕСТВЕННО ЗВЕНЬЕВ ГУСЕНИЧНОЙ ЦЕПИ | 1992 |

|

RU2035254C1 |

| Устройство для сортирования листовых материалов | 1989 |

|

SU1751129A1 |

| Устройство для загрузки изделий в тару | 1990 |

|

SU1724519A1 |

| Устройство для погрузки и разгрузки изделий, транспортируемых на полках подвесного конвейера | 1980 |

|

SU882892A1 |

| Устройство для перезарядки цилиндрических вулканизаторов | 1969 |

|

SU438549A1 |

| УСТРОЙСТВО ДЛЯ ВЫТАЛКИВАНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ НА ЛЕНТУ КОНВЕЙЕРА | 2011 |

|

RU2516067C1 |

Изобретение относится к оборудованию для производства строительных материалов, а именно к конвейерам камеры термообработки асбесто- цементных изделий, преимущественно свежесформованных швеллеров, подоконных досок и подобных им длинномерных изделий. Цель изобретения - повьпиение надежности работы конвейера. Конвейер имеет две вертикально за мкнутые тяговые цепи с шарнирно прикрепленными к ним подвесными полками 2 и 2 . На позициях загрузки и выгрузки установлены толкатели 6 и 23, переда- sg точный 5 и приемньм 15 столы, узлы (Л ff N3 00 00

фиг. 4

фиг. 5

/

45

-f-

Ш.,Ц М

Vi-y /у

JZ7

/ ГЧ

фиг. 12.

(риг. 13

Редак тор И. Николайчук

Составитель Б. Коган Техред М.Ходанич

Заказ 7759/16Тираж 547 . Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фuг.f

фиг. 15

Корректор Е. Сирохман

| Пертен Ю.А | |||

| Крутонаклонные конвейеры | |||

| - Л.: Машиностроение, 1977, с | |||

| Джино-прядильная машина | 1922 |

|

SU173A1 |

| Конвейер камеры термообработки асбоцементных изделий, разработанный Киевским филиалом института Гипро- сельстройиндустрия | |||

| Приспособление для уменьшения тяги в печной трубе | 1924 |

|

SU866A1 |

Авторы

Даты

1987-02-07—Публикация

1985-06-27—Подача