тьй

8,9 2,9

1,16 1,23

1

Изобретение относится к огной промьшшенности и может бы использовано для получения пл спеченных шамотных порошков.

Целью изобретения является шение механической прочности жение водопоглощения шамота.

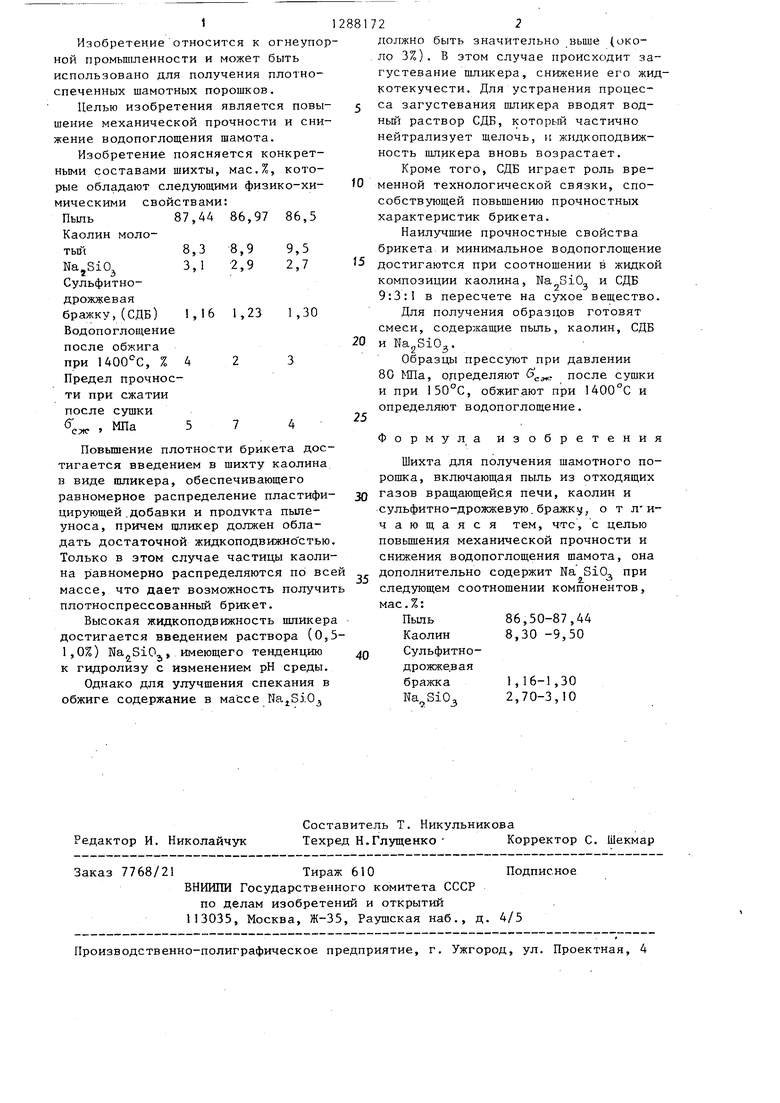

Изобретение поясняется конными составами шихты, мас.%, рые обладают следующими физикмическими свойствами: Пыль 87,44 86,97 Каолин моло8,3 3,1

Сульфитно- дрожжевая бражку,(СДБ) Водопоглощение после обжига при 1400°С, % Предел прочности при сжатии

после сушки

ff

сжг

МПа

Повьшение плотности брикета достигается введением в шихту каолина в виде шликера, обеспечивающего равномерное распределение пластифи- цирующей.добавки и продукта пыле- уноса, причем щликер должен обладать достаточной жидкоподвижно стью. Только в этом случае частицы каолина равномерно распределяются по всей массе, что дает возможность получить плотноспрессованный брикет.

Высокая жидкоподвижность шликера достигается введением раствора (0,5- 1,0%) Na,jSiO,, имеющего тенденцию к гидролизу с изменением рН среды.

Однако для улучшения спекания в обжиге содержание в массе

Редактор И. Николайчук

Составитель Т. Никульникова

Техред Н.Глущенко Корректор С. Шекмар

Заказ 7768/21

Тираж 610

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

0

81

5

5

0

5

ЗО

д

722

должно быть значительно вьше (около 3%). В этом случае происходит за- густевание шликера, снижение его жид- котекучести. Для устранения процесса загустевания шликера вводят водный раствор СДБ, который частично нейтрализует щелочь, и жидкоподвижность шликера вновь возрастает.

Кроме того, СДБ играет роль временной технологической связки, способствующей повьш1ению прочностных характеристик брикета.

Наилучшие прочностные свойства брикета и минимальное водопоглощение достигаются при соотношении в жидкой композиции каолина, Ка„310 и СДБ 9:3:1 в пересчете на сухое вещество.

Для получения образцов готовят смеси, содержащие пыль, каолин, СДБ и .

Образцы прессуют при давлении 80 Ша, определяют б ,. после сушки и при 150°С, обжигают при 1400°С и определяют водопоглощение.

Формула изобретения

Шихта для получения шамотного порошка, включающая пыль из отходящих газов вращающейся печи, каолин и сульфитно-дрожжевую,бражку, о т л-и- чающаяся тем, ч-тс, с целью повьш1ения механической прочности и снижения водопоглощения шамота, она дополнительно содержит Na SiO, при

2. следующем соотношении компонентов, мас.%:

86,50-87,44

8,30 -9,50

Пыль Каолин Сульфитно- дрожжевая бражка Ка„310,

1,16-1,30 2,70-3,10

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ МУЛЛИТОКРЕМНЕЗЕМИСТЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2638599C2 |

| Способ получения цветных крапчатых керамических шамотных изделий (варианты) | 2020 |

|

RU2773836C1 |

| Связующее для огнеупорных алюмосиликатных изделий | 1978 |

|

SU673634A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ШАМОТНЫХ ИЗДЕЛИЙ И СПОСОБ ПРИГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1998 |

|

RU2148566C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ШАМОТА, ИСПОЛЬЗУЕМОГО В КАЧЕСТВЕ РАСКЛИНИВАЮЩЕГО АГЕНТА | 2001 |

|

RU2191169C1 |

| Шихта для изготовления огнеупорных теплоизоляционных порошков | 1982 |

|

SU1073228A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ И ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 2003 |

|

RU2231505C1 |

| Шихта для изготовления периклазохромитовых огнеупоров | 1986 |

|

SU1414834A1 |

| Огнеупорная масса для изготовления литейных безобжиговых спецформ | 1985 |

|

SU1242285A1 |

| Самотвердеющий состав для получения противопригарного покрытия на литейных формах и стержнях | 1984 |

|

SU1201040A1 |

Изобретение относится к огнеупорной промьшленности и может быть использовано для получения плотно- спеченных шамотных порошков. Целью изобретения является повьш1енке механической прочности и снижение водопоглощения шамота. Для достижения указанной цели шихта для получения шамотного порошка содержит, мас.%: пыль 86,50-87,44; каолин , 8,30-9,50; сульфитно-дротокевая бражка 1,16-1,30; Ка,,310з 2, 7-3,Ш. Предложенная шихта обеспечит повышение прочности при сжатии до 4 - 7 МПа и водопоглощение после обжига при 1400°С 2-4%. € (Л с NS 00 00 to

| Огнеупорная масса | 1980 |

|

SU948965A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Белуха П.Г | |||

| и др | |||

| Использование шамотной пыли из вращающихся печей | |||

| - Огнеупоры | |||

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

Авторы

Даты

1987-02-07—Публикация

1985-01-03—Подача