.захвата 13. Вилы 15 вводят в пазы между поддоном 29 и полом. Выдвижением плунжера 12 из цилиндра 6 обес печивается подъем каретки 2 с захватом 13. При этом сначала их вес нос- принимается пружинами, профилированный элемент 16 не соприкасается с кулачком 17, а грузонесущая поверхность вил 15 сохраняет горизонтальное положение. При дальнейшем подъем

1

Изобретение относится к погрузочному оборудованию, в частности к грузоподъемникам погрузчиков, применяемых для штабелирования грузов на складах.

Цель изобретения улучшение условий эксплуатации и повышение безопасности путем обеспечения горизонтального положения грузонесущей поверхности ненагруженного поднятого захвата.

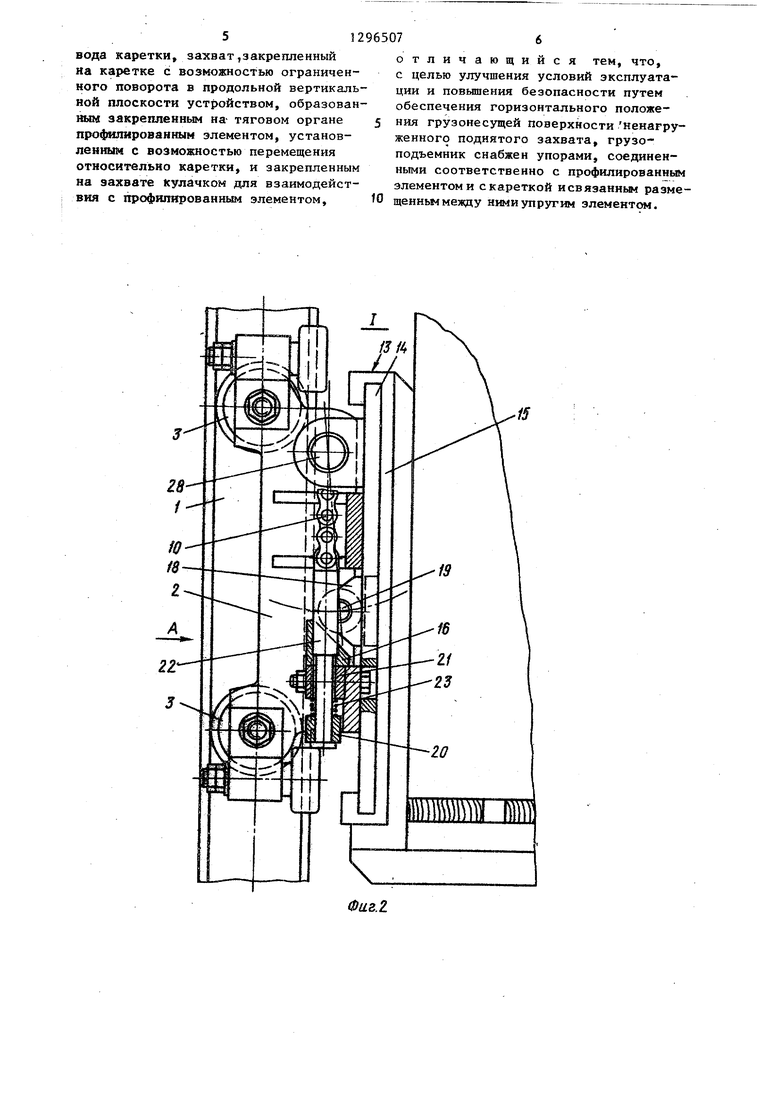

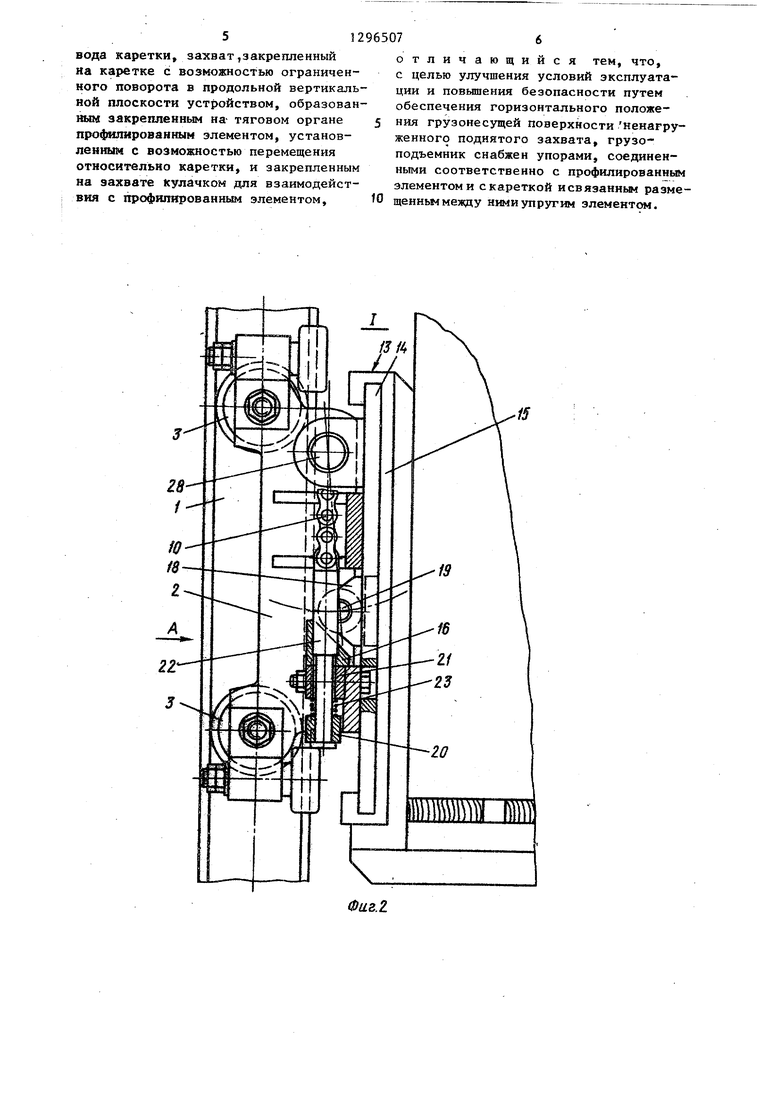

На фиг, 1 представлен общий вид грузоподъемника, вид сбоку (тонкими линиями показан грузоподъемник при поднятом грузе); на фиг. 2 - узел I на фиг. 1; на фиг. 3 - узел II на фиг. 1; на фиг. 4 - вид А на фиг 2.

Грузоподъемник погрузчика содержи вертикальную направляющую раму 1, грузовую каретку 2, установленную на роликах 3 с возможностью перемещения вдоль направляющей рамы 1.

Направляющая рама 1 неподвижно закреплена на опорной раме 4 погрузчика, снабженной колесами 5. На опорной раме 4 закреплены также плунжер- ньй гидроцилиндр 6 и соединенные с ним бак 7 с рабочей жидкостью и насос (не показан). На баке 7 шарнирно закреплена рукоятка 8, предназначенная для взаимодействия с подпружиненным приводным штоком 9 насоса при подъеме захвата. Кроме того, рукоятка 8 предназначена для перемещения погрузчика и управления им.

На корпусе гидроцршиндра 6, в его верхней части, одним концом неподвижно закреплен тяговый орган - цепь 10 огибающая звездочку 11, установленную с возможностью вращения на плунжере 12 гидроцилиндра 6.

плунжера 12 вилы 15 воспринимают вес поддона 29 с грузом и передают его на пружины, которые сжимаются до соприкосновения упоров, вследствие чего профилированный элемент 16 выбирает зазор между ним и кулачком 17 и начинает взаимодействовать с ним. Это взаимодействие приводит к повороту захвата 13 относительно шарнира на угол . 4 ил.

0

5

0

5

0

5

o

Вилочный захват 13 закреплен на каретке 2 с возможностью ограниченного поворота в продольной вертикальной плоскости. Указанная возможность поворота обеспечивается тем, что поворотная плита 14 захвата 13 шарнирно закреплена на каретке 2, а на поворотной плите 14 известным образом закреплены вилы 15 захвата 13.

Средство для поворота захвата образовано закрепленным на цепи 10 (тяговом органе) профилированным элементом 16, установленным с возможностью перемещения относительно каретки 2 и закрепленным на поворотной плите 14 захвата 13 кулачком 17, предназначенным для взаимодействия с профилированным элементом 16. Указанных кулачков 17 может быть несколько, например два, как показано на фиг. 4. Кулачок 17 образован кронштейном 18 и шарнирно закрепленным на нем роликом 19.

Грузоподъемник снабжен упорами 20 и 21. Первый упор 20 неподвижно закреплен на стержне 22 тягового органа (стержень соединен с одним из звеньев цепи 10), а второй 21 - на каретке 2.

Грузоподъемник снабжен также размещенным между упорами 20 и 21 упругим элементом, выполненным в виде пружин 23. Концы пружин размещены в гнездах 24 и 25 соответственно упоров 20 и 21.

Первый упор 20 неподвижно соединен с профилированным элементом t6 штифтами 26, которые концами неподвижно соединены с упором 20 с профилированным элементом 16. Штифты 26 размещены. в отверстиях 27, выполненных в упорё 21, с возможностью относительного перемещения вдоль этих отверстий.

В нерабочем положении (когда захват ненагружен), профилированный элеВ конце поворота захвата 13, когда каретка 2 упором 21 соприкасается с упором 20, грузонесущая поверхность вил 15 наклонена под углом of к полу

мент 16, прижатый пружинами 23 к упо-5 склада. Такое положение вил 15, преfO

«5

20

ру 21, не контактирует с кулачком 17. Поворотная относительно шарнира 28 плита 1А, прижатая весом захвата 13 I к поверхности каретки 2, занимает вертикальное положение, а грузонесущая поверхность вил 15 - горизонтальное, удобное дпя входа в пазы поддона 29.

Грузоподъемник погрузчика работает следующим образом.

Погрузчик подвозят к поддону 29 с грузом. Вилы 15 вводят в пазы между поддоном 29 и полом. Известным образом рабочую жидкость под давлением подают в гидроцилиндр 6. При этом происходит выдвияжние плунжера 12, из цилиндра 6, в результате чего происходит подъем каретки 2 с захватом 13. В начале подъема каретки 2, когда еще происходит подъем ненагру- 5 женных вил 15 до соприкосновения с поддоном 29, вес каретки 2 с захватом 13 воспринимается пружинами 23. Пружины 23, отжимая упор 20 оТ упора 21, прижимают к упору 21 профилированный 30 элемент 16, который при этом вьгаеден из соприкосновения с кулачками 17. Грузонесущая поверхность вил 15 сохраняет горизонтальное положение.

Каретка 2 продолжает подниматься, 35 и поддон 29 с грузом ложится на вилы

15захвата 13. При дальнейшем подъеме каретки 2 под действием суммарного веса каретки 2 с захватом 13 и поддона 29 с грузом происходит сжатие пружин 23, в результате чего упор 20, поднимаясь, сближается с упором 21, а профилированный элемент

16совершает совместно с неподвижно соединенным с ним упором 20 первмен|е- ние относительно каретки 2 в напрвле- нии кулачка 17. В результате указанного перемещения профилированнь элемент 16 сначала выбирает зазор между ним и кулачком 17, а затем, войдя в контакт с кулачком 17,воздействует

на него, поворачивая (наклоняя) захват 13. Вследствие указанного взаимодействия профилированного элемента 16 и кулачка 17 происходит поворот зах- вата 13, по чертежу - против часовой стрелки вокруг оси шарнира 28 крепления плиты 14 захвата 13 на каретке 2

40

45

50

дотвращающее соскальзывание груза при наклонах пола, сохраняется при транспортировке груза до места разгрузки.

При разгрузке известным образом производят вдвижение плунжера 12 гидроцилиндра 6, в результате чего производит опускание каретки 2. После того, как поддон 29 с грузом ложится на пол склада или на груз в штабеле, а вилы 15, опускаясь ниже настила поддона 29, выходят из взаимодействия с ним, пружины 23, преодолевая вес каретки 2 с ненагруженным захватом 13, через упор 21 отжимают вверх каретку 2 с закрепленным на ней упором 21. При этом профилированный элемент 16 совместно с упором 20 и штифтами 26 совершают относительное перемещение в направлении от кулачка 17, во время которого профилированный элемент 16 отходит вниз от кулачка 17 до прекращения взаимодей- i ствия с ним. Захват 13 под действием собственного веса поворачивается до упора плитой 14 в каретку 2, после чего грузонесущая поверхность вил 15 занимает горизонтальное положение.

Таким образом, перед подъемом груза грузоподъемником усилие от Тягового органа 10 на поднимаемую каретку 2 передается.через пружины 23, отжимающие профилированный элемент $6 не некоторое рассточние от кулачка 17 на захвате 13. При этом, благодаря отсутствию воздействия- профилированного элемента 16 на кулачок 17, грузонесущая поверхность захвата 13 сохраняет горизонтальное положение независимо от того, лежит ли захват 13 на полу или поднят над ним. Указанное положение захвата 13 обеспечивает удобный и безопасный съем груза со штабеля. Наклон захвата 13 происходит лишь при отрыве груза от пола.

Формула изобретения

Грузоподъемник погрузчика, содержащий вертикальную направляющую, грузовую каретку, установленную с возможностью.перемещения вдоль направляющей рамы, тяговый орган приго

е129651)74

В конце поворота захвата 13, когда каретка 2 упором 21 соприкасается с упором 20, грузонесущая поверхность вил 15 наклонена под углом of к полу

5 склада. Такое положение вил 15, преO

5

0

5 0

5

0

5

0

дотвращающее соскальзывание груза при наклонах пола, сохраняется при транспортировке груза до места разгрузки.

При разгрузке известным образом производят вдвижение плунжера 12 гидроцилиндра 6, в результате чего производит опускание каретки 2. После того, как поддон 29 с грузом ложится на пол склада или на груз в штабеле, а вилы 15, опускаясь ниже настила поддона 29, выходят из взаимодействия с ним, пружины 23, преодолевая вес каретки 2 с ненагруженным захватом 13, через упор 21 отжимают вверх каретку 2 с закрепленным на ней упором 21. При этом профилированный элемент 16 совместно с упором 20 и штифтами 26 совершают относительное перемещение в направлении от кулачка 17, во время которого профилированный элемент 16 отходит вниз от кулачка 17 до прекращения взаимодей- i ствия с ним. Захват 13 под действием собственного веса поворачивается до упора плитой 14 в каретку 2, после чего грузонесущая поверхность вил 15 занимает горизонтальное положение.

Таким образом, перед подъемом груза грузоподъемником усилие от Тягового органа 10 на поднимаемую каретку 2 передается.через пружины 23, отжимающие профилированный элемент $6 не некоторое рассточние от кулачка 17 на захвате 13. При этом, благодаря отсутствию воздействия- профилированного элемента 16 на кулачок 17, грузонесущая поверхность захвата 13 сохраняет горизонтальное положение независимо от того, лежит ли захват 13 на полу или поднят над ним. Указанное положение захвата 13 обеспечивает удобный и безопасный съем груза со штабеля. Наклон захвата 13 происходит лишь при отрыве груза от пола.

Формула изобретения

Грузоподъемник погрузчика, содержащий вертикальную направляющую, грузовую каретку, установленную с возможностью.перемещения вдоль направляющей рамы, тяговый орган при552

вода каретки, захват,закрепленный на каретке с возможностью ограниченного поворота в продольной вертикальной плоскости устройством, образованным закрепленным на- тяговом органе профилированным элементом, установленным с возможностью перемещения относительно каретки, и закрепленным на захвате кулачком для взаимодействия с профилированным элементом,

отличающийся тем, что, с целью улучшения условий эксплуатации и повышения безопасности путем обеспечения горизонтального положе ния грузонесущей поверхности ненагруженного поднятого захвата, грузоподъемник снабжен упорами, соединенными соответственно с профилированным элементом и с кареткой исвязанным разме- щенньм между ними упругим злементом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО ВИЛОЧНОГО ПОГРУЗЧИКА | 1991 |

|

RU2011636C1 |

| ПРИЖИМНОЕ УСТРОЙСТВО К ВИЛОЧНОМУ ПОГРУЗЧИКУ | 1991 |

|

RU2009994C1 |

| Вилочный погрузчик | 1986 |

|

SU1370062A1 |

| Захват к погрузчику | 1987 |

|

SU1518278A1 |

| ИГРУШКА "САМОХОДНЫЙ ПОГРУЗЧИК" ВЕРТКИНА М.С. | 1990 |

|

RU2018341C1 |

| Навесное устройство к погрузчику для перегрузки грузов в кипах | 1990 |

|

SU1791371A1 |

| ГРУЗОПОДЪЕМНИК ПОГРУЗЧИКА | 2010 |

|

RU2442744C1 |

| Погрузчик | 1986 |

|

SU1401007A1 |

| БОКОВОЕ ЗАЖИМНОЕ УСТРОЙСТВО К ПОГРУЗЧИКУ | 1991 |

|

RU2011635C1 |

| Грузоподъемник крана-штабелера | 1990 |

|

SU1733347A1 |

Устройство относится к погрузочному оборудованию, в частности к грузоподъемникам погрузчиков, применяемых для штабелирования грузов на складах. Цель изобретения - улучшить условия в эксплуатации и повысить безопасность путем обеспечения горизонтального положения грузонесущей поверхности ненагруженного поднятого (Л го со 05 сл цюг.1

IS

19

f6

Z1 2д

-20

J ШШМ 1Ш

Фиг.З

Ю

ВидА

Редактор И. Сегляник

Составитель В. Момот

Техред В.Кадар Корректор И, Муска

Заказ 710/25

Тираж 721

ВНШПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Подписное

| Устройство динамического преобразования адреса | 1982 |

|

SU1022165A1 |

| Горный компас | 0 |

|

SU81A1 |

Авторы

Даты

1987-03-15—Публикация

1985-10-02—Подача