Изобретение относится к металлургии и предназначено для использования преимущественно при ремонте поддона изложниц.

Цель изобретения - уменьшение донной обрези слитка.

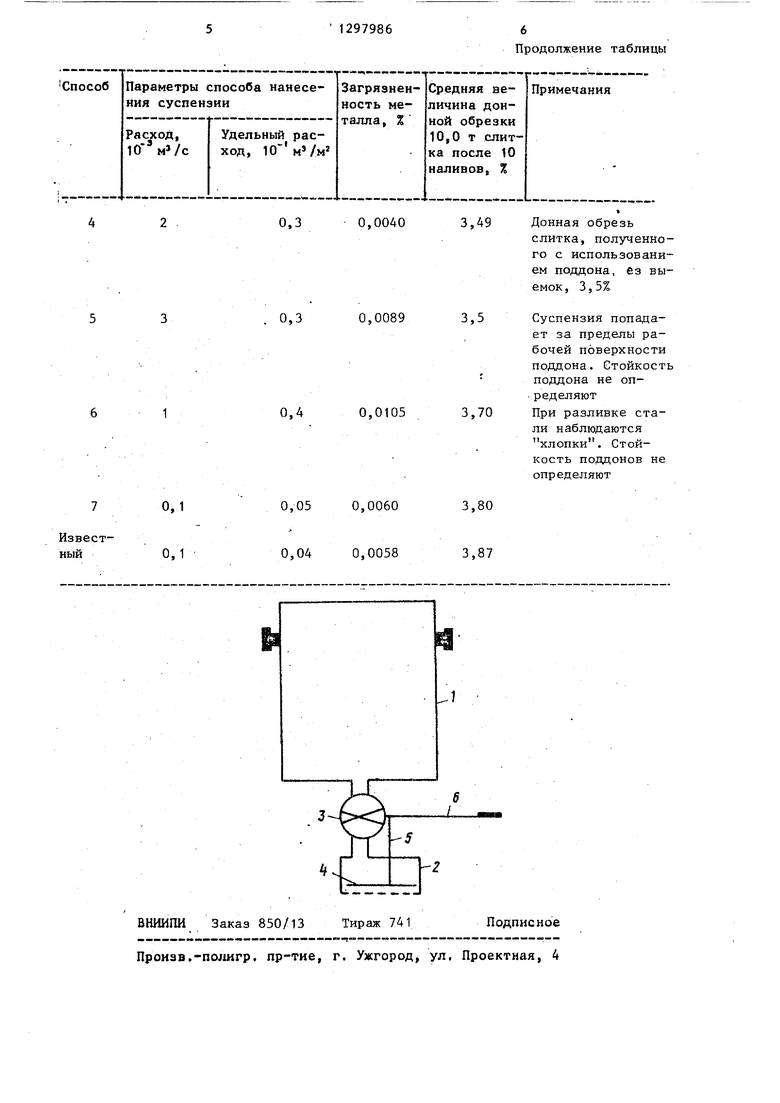

На чертеже показано устройство для реализации предлагаемого способа.

Устройство состоит из общей 1 и дозирующей 2 емкостей, соединенных трубопроводом с,пробковым вентилем 3. В дне дозирующей емкости 2 имеется отверстия диаметром 5 мм. Закрытие и открытие отверстий производится клапаном 4, соединенным с помощью штока 5 с рычагом 6. При подъеме рычага 6 клапан 4 открывает отверстия в дне дозирующей емкости 2 и закрывает вентиль 3. При опускании, рычага 6 вниз клапан 4 закрывает отверстия и открывает вентиль 3.

Испытания проводят с использованием покрытия следующего состава; огнеупорный наполнитель - углеродк рем неземистый продукт газоочистки производства ферросилиция 50-70 об,%, силикатное связующее - раствор жидкого стекла остальное. Плотность покрытия 1,4-1,6 г/см.

Химический состав углеродкрем- неземистого продукта, %: SiO 92,0; СаО 15; , 2,0; Ге„0з 0,5; С С 4,0.

Покрытие наносят на поддон с температурой 250°С.

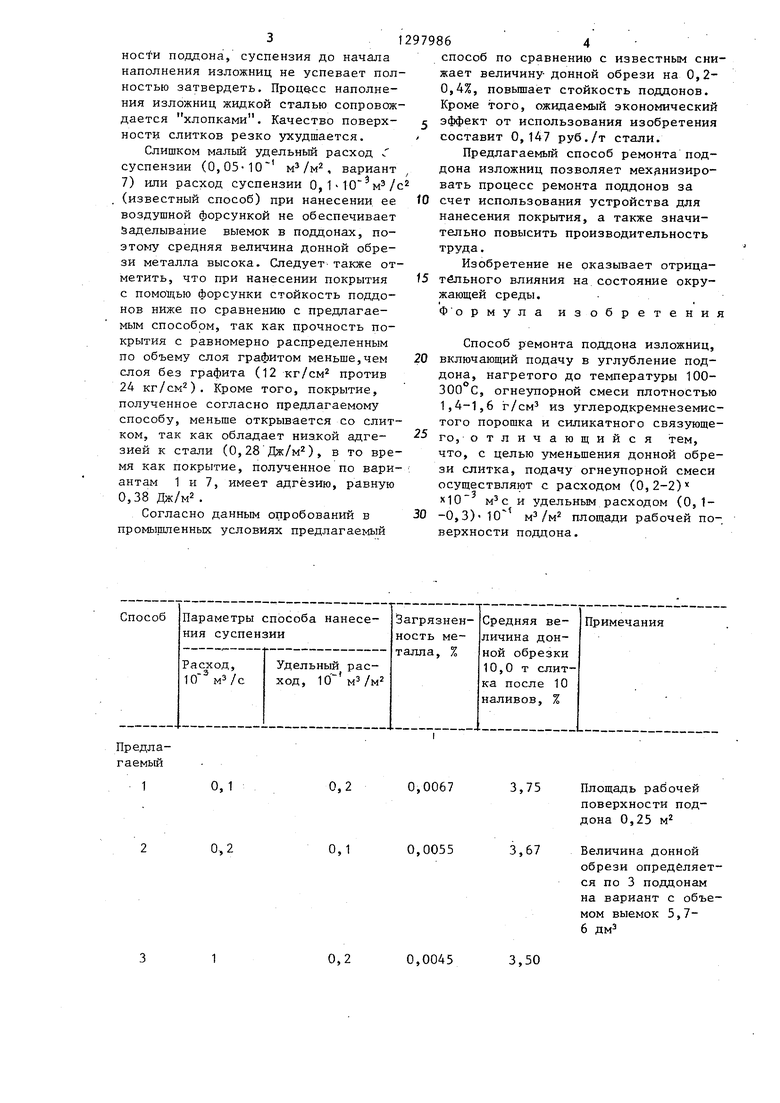

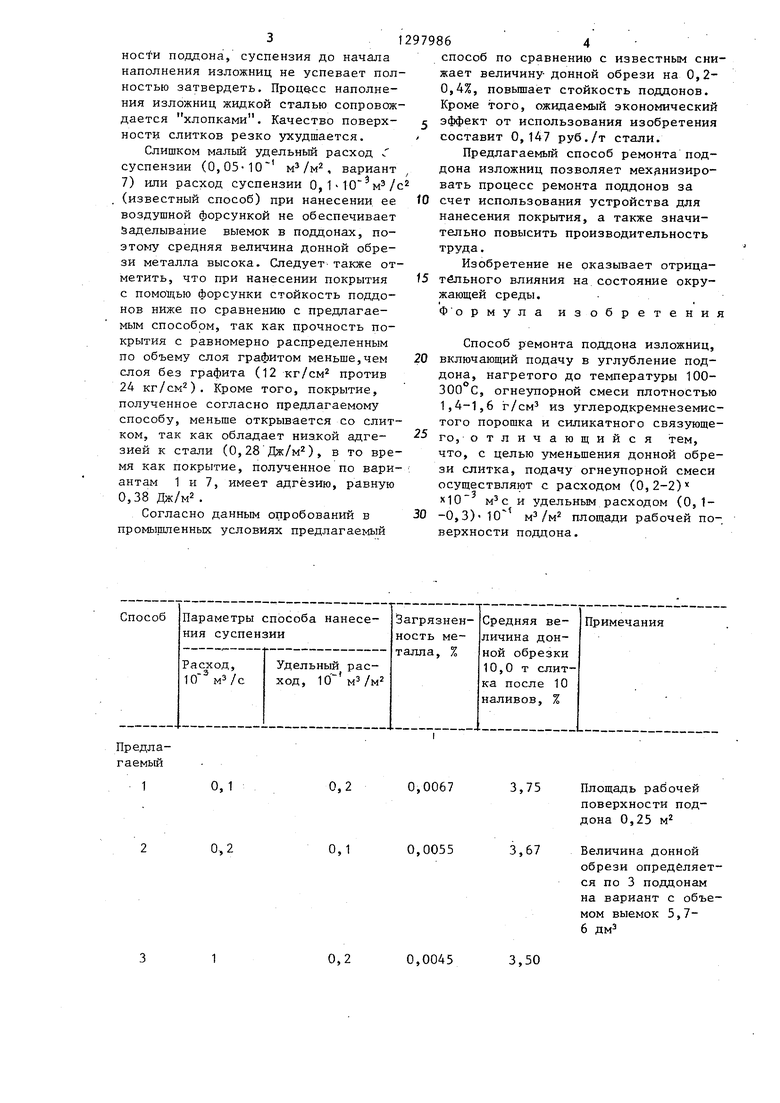

В таблице представлены результаты исследований при нанесении защитных покрытий предлагаемым и известным способами на поддоны для слитков 10 т.

Анализ результатов исследований показал, что покрытие, полученное по варианту 1 при расходе суспензии О, 1 10 быстро высыхает и не позволяет заделывать углубления (выемки) в поддонах, поэтому средняя величина донной обрези высока (3,75%). Минимальная донная обрезь получена при нанесении покрытий по вариантам 2-4. Указанные расходы суспензии позволяют ликвидировать вемки в поддонах, получить целесообразное распределение графита и кремнезема и тем самым получить минималную загрязненность металла и донную обрезь. При нанесении покрытия с высоким расходом 3-10 , (вариант

5) суспензия разбрызгивается за пределы рабочей части поддона, что затрудняет установку изложниц на поддоны.

На целесообразен способ нанесения покрытия по варианту 6, так как при высоком удельном расходе (0,4 ) суспензия до начала разливки металла не высыхает полностью,

поэтому процесс разливки металла

сопровождается хлопками. Кроме того, повыщенный удельный расход суспензии приводит к увеличению загрязненности металла неметаллическими

включениями.

Выбор граничных параметров обусловлен тем, что при подаче покрытия на поддон с расходом 0, и удельным расходом 0,1-05310

площади рабочей поверхности поддона на ней происходит накопление суспензии. На нагретом до 100-300 С поддоне суспензия , и за счет флотации происходит перераспределение компонентов по толщине слоя покрытия. Если расход суспензии менее О, 2 м- /с, то суспензия практически мгновенно высыхает. При этом поверхность поддона, защищенная покрытием, сохраняет первоначальную форму с .углублениями. Донная обрезь повьш енная. С другой стороны, равномерное распределение графита по сечению покрытия разупрочняет его. Кроме того, наличие кремнезема на поверхности покрытия приводит к прочному спеканию покрытия со слитком. При стрипперовании слитков покрытие открывается от поддона.

Подавать суспензию с расходом более 2-10 м /с не рационально, так как при таком расходе суспензия выплескивается за пределы рабочей поверхности поддона, что затрудняет

установку изложниц на поддон без зазора.

При малом удельном расходе суспензии (менее 0, ) заделка выемок не происходит. Малая толщина суспензии на рабочей поверхности поддона и быстрое ее твердение не приводят к перераспределению графита и кремнезема и получению двух

слоев покрытия (верхнего - из графита, нижнего - кремнеземистого).

Если удельный расход наносимого на поддон покрытия превышает 0,3 хЮ площади -рабочей поверх

HOcfH поддона, суспензия до начала наполнения изложниц не успевает полностью затвердеть. Процесс наполнения изложниц жидкой сталью сопровождается хлопками. Качество поверх- ности слитков резко ухудшается.

Слишком малый удельный расход суспензии (0,05-10 , вариант 7) или расход суспензии О, (известный способ) при нанесении ее воздушной форсункой не обеспечивает заделывание выемок в поддонах, поэтому средняя величина донной обре- зи металла высока. Следует- также отметить, что при нанесении покрытия с помощью форсунки стойкость поддонов ниже по сравнению с предлагаемым способом, так как прочность покрытия с равномерно распределенным по объему слоя графитом меньше,чем слоя без графита (12 кг/см против 24 кг/см). Кроме того, покрытие, полученное согласно предлагаемому способу, меньше открывается со слитком, так как обладает низкой адге- зией к стали (О,28 Дж/м), в то время как покрытие, полученное по вари- антам 1 и 7, имеет адгезию, равную 0,38 Дж/м2.

Согласно данным опробований в промышленных условиях предлагаемый

Предла- гаемьй

1

0,1

0,2

0,20,00673,75Площадь рабочей

поверхности поддона 0,25 м

0,10,00553,67Величина донной

обрези определяется по 3 поддонам на вариант с объемом выемок 5,7- 6 дм

0,2

5

0 5

0

способ по сравнению с известным снижает величину- донной обрези на 0,2- 0,4%, повьшает стойкость поддонов. Кроме того, ожидаемый экономический эффект от использования изобретения составит 0,147 руб./т стали.

Предлагаемый способ ремонта поддона изложниц позволяет мех,1низиро- вать процесс ремонта поддонов за счет использования устройства для нанесения покрытия, а также значительно повысить производительность труда.

Изобретение не оказывает отрицательного влияния на состояние окружающей среды. Ф о рмула изобретения

Способ ремонта поддона изложниц, включающий подачу в углубление поддона, нагретого до температуры 100- 300 С, огнеупорной смеси плотностью 1,4-1,6 г/см из углеродкремнеземис- того порошка и силикатного связующего, отличающийся тем, что, с целью уменьшения донной обрези слитка, подачу огнеупорной смеси осуществляют с расходом (0,2-2) х10 и удельным расходом (0,1- -0,3) 10 площади рабочей по-, верхности поддона.

0,0045

3,50

0,3 0,0040

0,3

0,4

Продолжение таблицы

3,49 Донная обрезь

слитка, полученного с использованием поддона, ез выемок, 3,5%

3,5 Суспензия попадает за пределы рабочей поверхности поддона. Стойкость поддона не оп- .ределяют

3,70 При разливке стали наблюдаются хлопки. Стойкость поддонов не определяют

| название | год | авторы | номер документа |

|---|---|---|---|

| Поддон для изложницы | 1981 |

|

SU980933A1 |

| Поддон для сквозных изложниц | 1986 |

|

SU1353566A1 |

| Устройство для отливки листового слитка | 1990 |

|

SU1694325A1 |

| Огнеупорная паста для ремонта металлической поверхности | 1986 |

|

SU1438909A1 |

| Способ разливки стали сверху в изложницы | 1990 |

|

SU1724420A1 |

| Устройство для разливки стали сверху | 1990 |

|

SU1787661A1 |

| Покрытие | 1978 |

|

SU763033A1 |

| Защитное покрытие для изложниц и поддонов | 1983 |

|

SU1177029A1 |

| Огнеупорная смесь для защиты поддонов и изложниц | 1977 |

|

SU632468A1 |

| Поддон для сквозной изложницы | 1979 |

|

SU891208A1 |

ВНИИПИ Заказ 850/13 Тираж 741 Подписное Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

| Способ подготовки изложниц под разливку спокойной стали сверху | 1979 |

|

SU946788A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Защитное покрытие для металлических литейных форм | 1979 |

|

SU959890A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-03-23—Публикация

1985-11-15—Подача