Изобретение касается обработки металлов давлением и относится к контрольным устройствам к штампам.

Цель изобретения - повышение надежности в работе устройства.

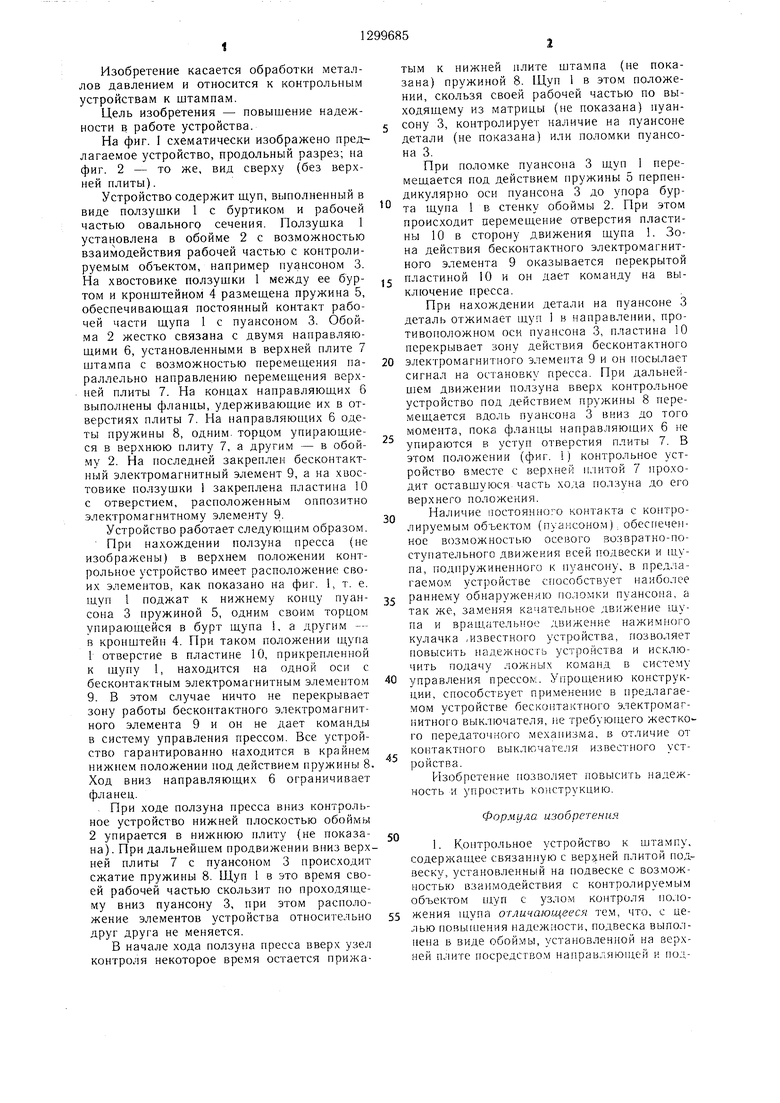

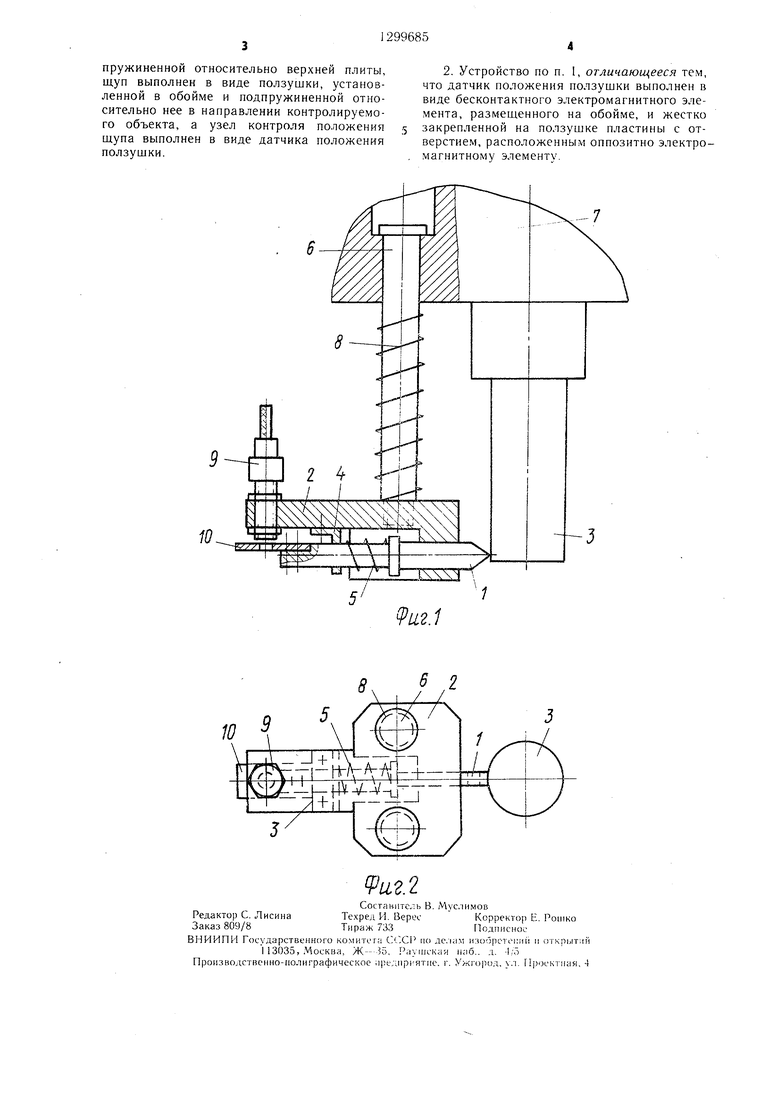

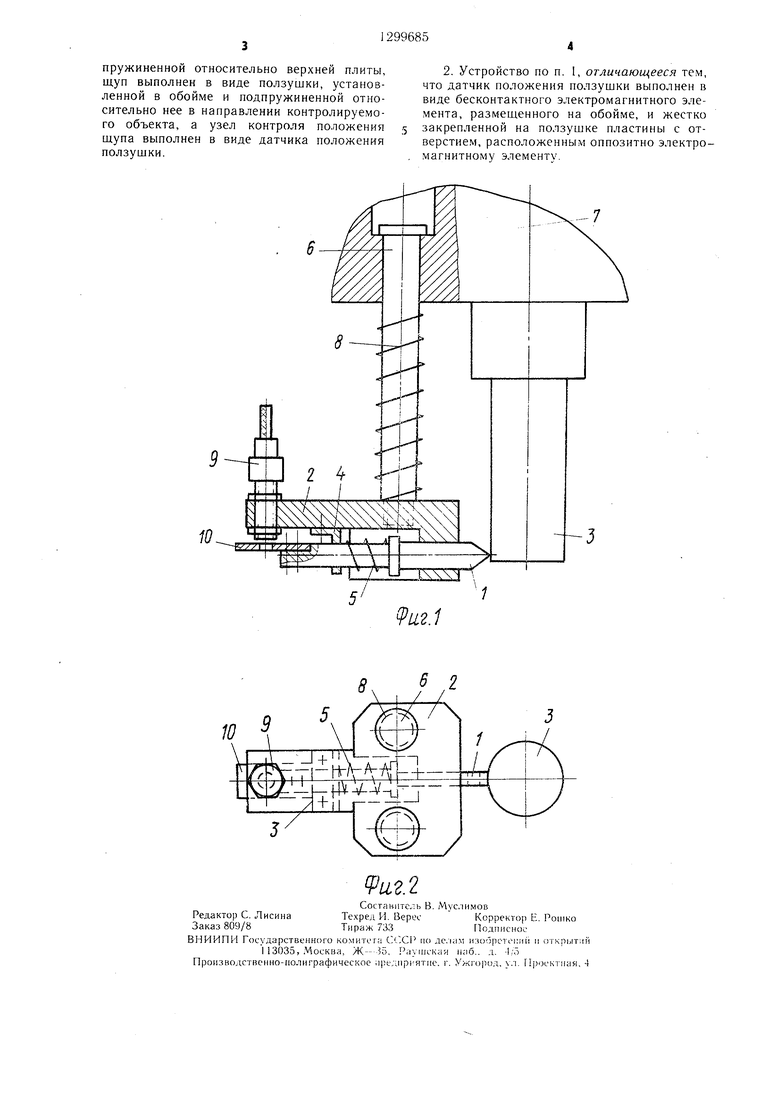

На фиг. I схематически изображено предлагаемое устройство, продольный разрез; на фиг. 2 - то же, вид сверху {без верхней плиты).

Устройство содержит ш,уп, выполненный в виде ползушки 1 с буртиком и рабочей частью овального сечения. Ползушка 1 установлена в обойме 2 с возможностью взаимодействия рабочей частью с контролируемым объектом, например пуансоном 3. На хвостовике ползушки 1 между ее бур- том и кронштейном 4 размешена пружина 5, обеспечиваюшая постоянный контакт рабочей части щупа 1 с пуансоном 3. Обойма 2 жестко связана с двумя направляю- ш,ими 6, установленными в верхней плите 7 штампа с возможностью перемещения па- раллельно направлению перемещения верхней плиты 7. На концах направляюш,их 6 выполнены фланцы, удерживающие их в отверстиях плиты 7. На направляющих 6 одеты пружины 8, одним, торцом упирающиеся в верхнюю плиту 7, а другим - в обойму 2. На последней закреплен бесконтактный электромагнитный элемент 9, а на .хвостовике ползушки i закреплена пластина 10 с отверстием, расположенным оппозитно электромагнитному элементу 9.

Устройство работает следующим образом.

При нахождении ползуна пресса (не изображены) в верхнем положении контрольное устройство имеет расположение своих элементов, как показано на фиг. 1, т. е. щуп 1 поджат к нижнему концу пуан- сона 3 пружиной 5, одним своим торцо.м упирающейся в бурт щупа 1, а другим --- в кронштейн 4. При таком положении щупа

1отверстие в пластине 10, прикрепленной к щупу 1, находится на одной оси с бесконтактным электромагнитным элементом 9. В этом случае ничто не перекрывает зону работы бесконтактного электромагнитного элемента 9 и он не дает команды

в систему управления прессом. Все устройство гарантированно находится в крайнем нижнем положении нод действием пружины 8 Ход вниз направляющих 6 ограничивает фланец.

При ходе ползуна пресса вниз контрольное устройство нижней плоскостью обоймы

2упирается в нижнюю плиту (не показа- на). При дальнейшем продвижении вниз верхней плиты 7 с пуансоном 3 происходит сжатие пружины В. Щуп 1 в это время своей рабочей частью скользит по проходящему вниз пуансону 3, при этом расположение элементов устройства относительно друг друга не меняется.

В начале хода ползуна пресса вверх узел контроля некоторое время остается прижа

5

с 0 о

Q 5

5

тым к нижней плите штампа (не показана) пружиной 8. Щуп 1 в этом положении, скользя своей рабочей частью по выходящему из матрицы (не показана) пуансону 3, контролирует наличие на пуансоне детали (не показана) или поломки пуансона 3.

При поломке пуансона 3 щуп 1 перемещается под действием пружины 5 перпендикулярно оси пуансона 3 до упора бурта щупа 1 в стенку обоймы 2. При этом происходит перемещение отверстия пластины 10 в сторону движения щупа 1. Зона действия бесконтактного электромагнитного элемента 9 оказывается перекрытой пластиной 10 и он дает команду на выключение пресса.

При нахождении детали на пуансоне 3 деталь отжимает пдуп 1 в направлении, противоположном оси пуансона 3, пластина 10 перекрывает зону действия бесконтактного электромагнитного элемента 9 и он посылает сигнал на остановку пресса. При дальнейшем движении ползуна вверх контрольное устройство под действием пружины 8 перемещается вдоль пуансона 3 вниз до того момента, пока фланцы направляющих 6 не упираются в уступ отверстия плиты 7. В этом положении (фиг. ) контрольное устройство вместе с верхней плитой 7 проходит оставшуюся часть хода ползуна до его верхнего положения.

Наличие постоянного контакта с контролируемым объектом (пуансоном), обеспеченное возможностью осевого возвратно-поступательного движения всей подвески и щупа, подпружиненного к пуансону, в предлагаемом устройстве способствует наиболее раннему обнаружению поломки пуансона, а так же, заменяя качательное движение щупа и вращательное движение нажимного кулачка ..известного устройства, позволяет повысить н,дежность устро.чства и исключить подачу ложных команд в систему управления прессом. Упрош,ению конструкции, способствует применение в предлагаемом устройстве бескогп актного электромагнитного выключателя, lie требующего жесткого передаточного механизма, в отличие от контактного выключателя известного устройства.

Изобретение позволяет повысить надежность и упростить ко)1струкцию.

Формула изобретения

1. Контрольное устройство к штампу, содержащее связанную с верхней плитой под-, веску, установленнь Й на подвеске с возможностью взаимодействия с контролируе.мым объектом нгу п с узлом контроля положения щупа отличающееся тем, что, с целью повьипения надежности, подвеска выполнена в виде обоймы, установлен 1ой на верхней п.чите посредством на11равляюп1.ей и подпружиненной относительно верхней плиты, щуп выполнен в виде ползушки, установленной в обойме и подпружиненной относительно нее в направлении контролируемого объекта, а узел контроля положения щупа выполнен в виде датчика положения ползушки.

2. Устройство по п. I, отличающееся тем, что датчик положения ползушки выполнен в виде бесконтактного электромагнитного элемента, размешенного на обойме, и жестко закрепленной на ползушке пластины с отверстием, расположенным оппозитно электромагнитному элементу.

te./

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки штучных заготовок | 1988 |

|

SU1538964A1 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| Штамп-автомат для выдавливания пустотелых деталей | 1975 |

|

SU557846A1 |

| Штамп для гибки деталей,преимущественно,типа восьмерки | 1985 |

|

SU1304960A1 |

| Штамп для формовки внутренних выступов в трубчатой детали | 1982 |

|

SU1117102A1 |

| Штамп для листовой штамповки | 1984 |

|

SU1247124A1 |

| Штамп для пульсирующей вытяжки | 1986 |

|

SU1362540A1 |

| УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ ЗАГОТОВОК ИЗ ШТАМПОВ РАДИАЛЬНОЙ ШТАМПОВКИ | 1974 |

|

SU440200A1 |

| Устройство для резки труб | 1976 |

|

SU740413A1 |

| ШТАМП-АВТОМАТ ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2004 |

|

RU2262406C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано для контроля наличия детали на пуансоне (П) или поломки П в штампах, работающих в автоматическом режиме. Цель изобретения - повышение надежности работы устройства. При поломке П ш,уп (Щ) переместится под действием пружины перпендикулярно оси П до упора бурта Щ в стенку обоймы. При этом произойдет перемещение отверстия пластины в сторону движения Щ. Зона действия электромагнитного элемента окажется перекрытой пластиной, и он дает команду на выключение пресса. Подвеска вертикально подпружинена к верхней плите обоймы. Щ выполнен в виде горизонтально подпружиненной к обойме ползушки. Узел контроля положения Щ выполнен в виде датчика положения ползушки, представляющего собой бесконтактный электромагнитный элемент, размещенный на обойме. 1 з.п. ф-лы, 2 ил. & ND СО х о оо СП

Т|-Д-АгЛГР

VT-VJ

4:-ih:fft A 4j

я + i

W

п

-АгЛГР

VT-VJ

A 4j

Составитель В. Муслнмов

Редактор С. ЛисинаТе.хред И. Верес Корректор Е. Рошко

Заказ 809/8Тираж 73.4Подписнос

ВНИИПИ Государственного комитета C(.Ci по де.|;|м и:и)брете1:ий п открытий

I 13035, Москва, Ж-35. Рдуитская наб.. д. -IM Производственно-ио.пиграфическое предпрпятио. г. У К1-о|)од. ул. Проектная. 4

ViL2.2

| Контрольное устройство к штампу | 1981 |

|

SU975159A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-03-30—Публикация

1985-11-04—Подача