Изобретение относится к термической обработке металлических изделий, а именно длинномерных полос из инструментальной стали.

Целью изобретения является повы- шение производительности установки и повышение качества обработки.

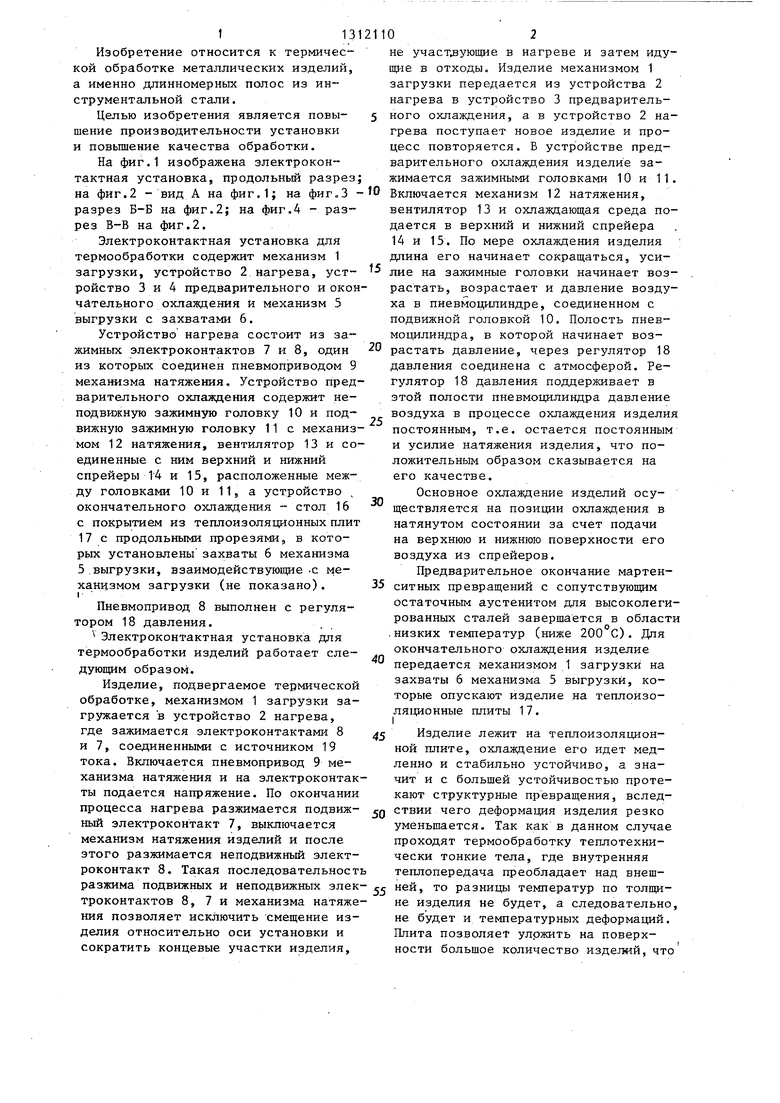

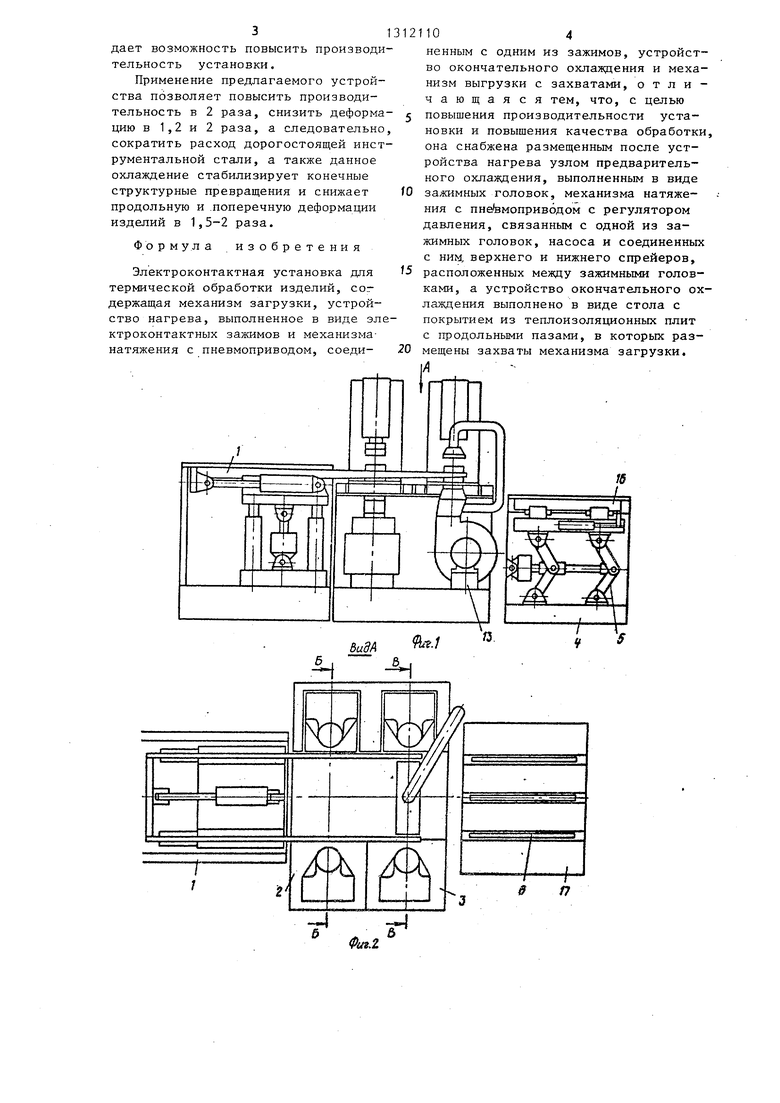

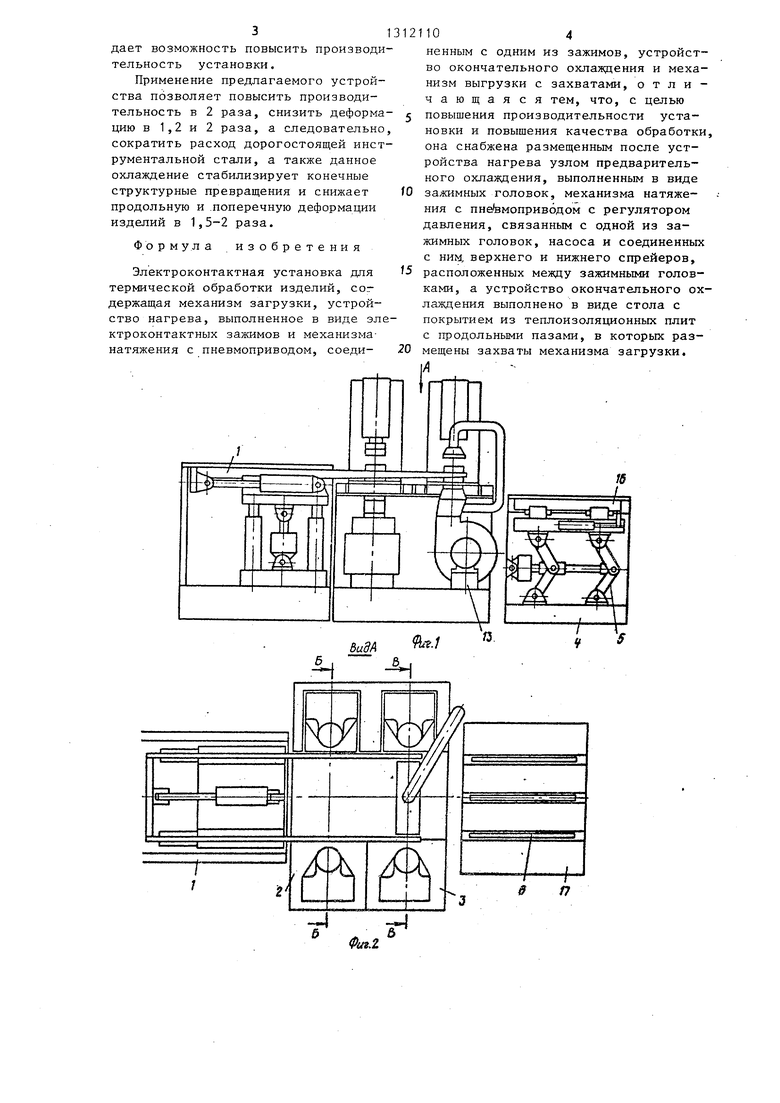

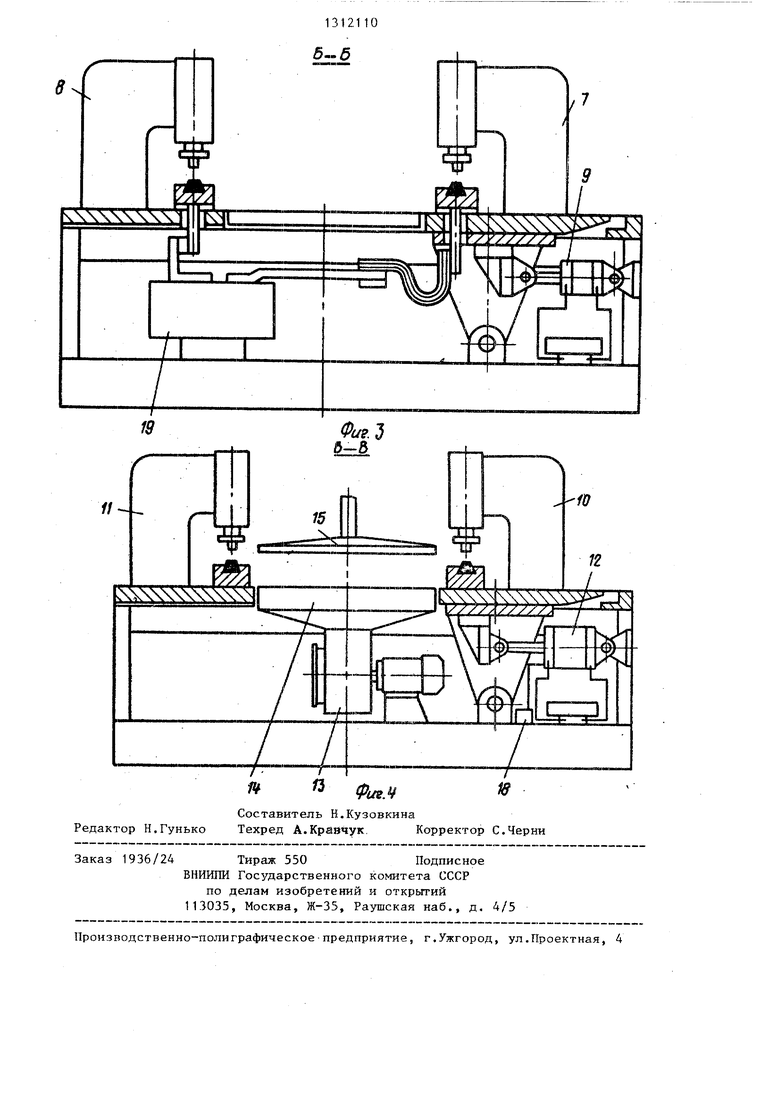

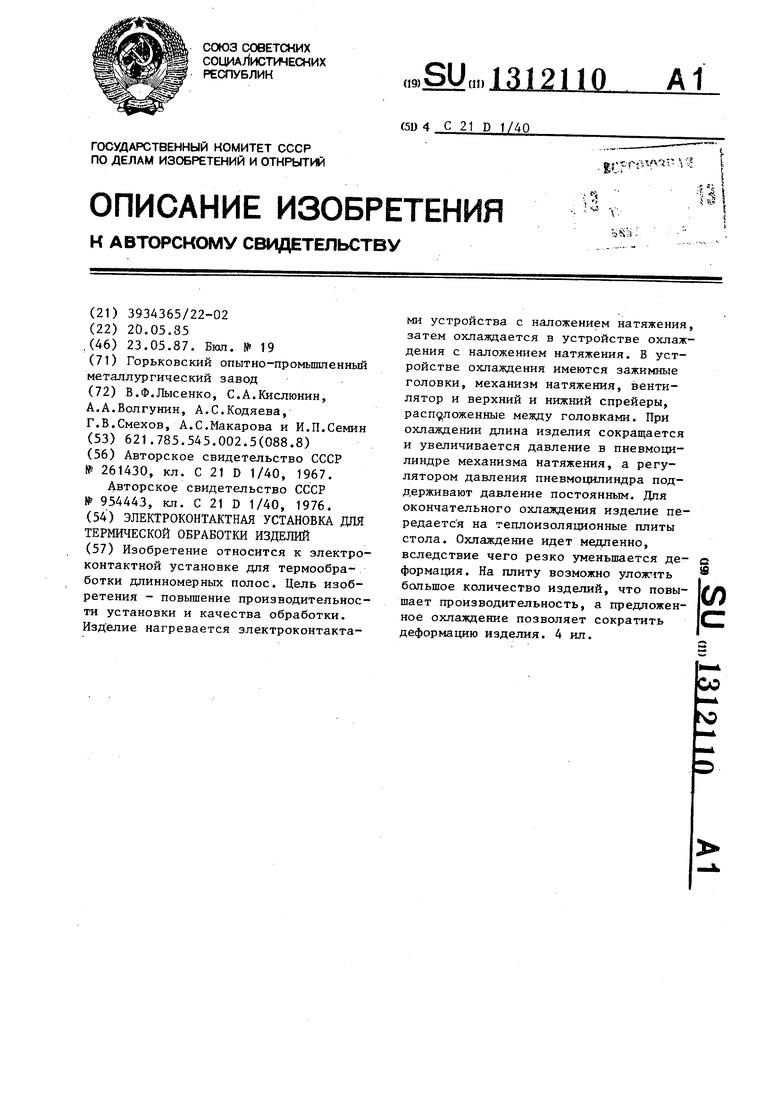

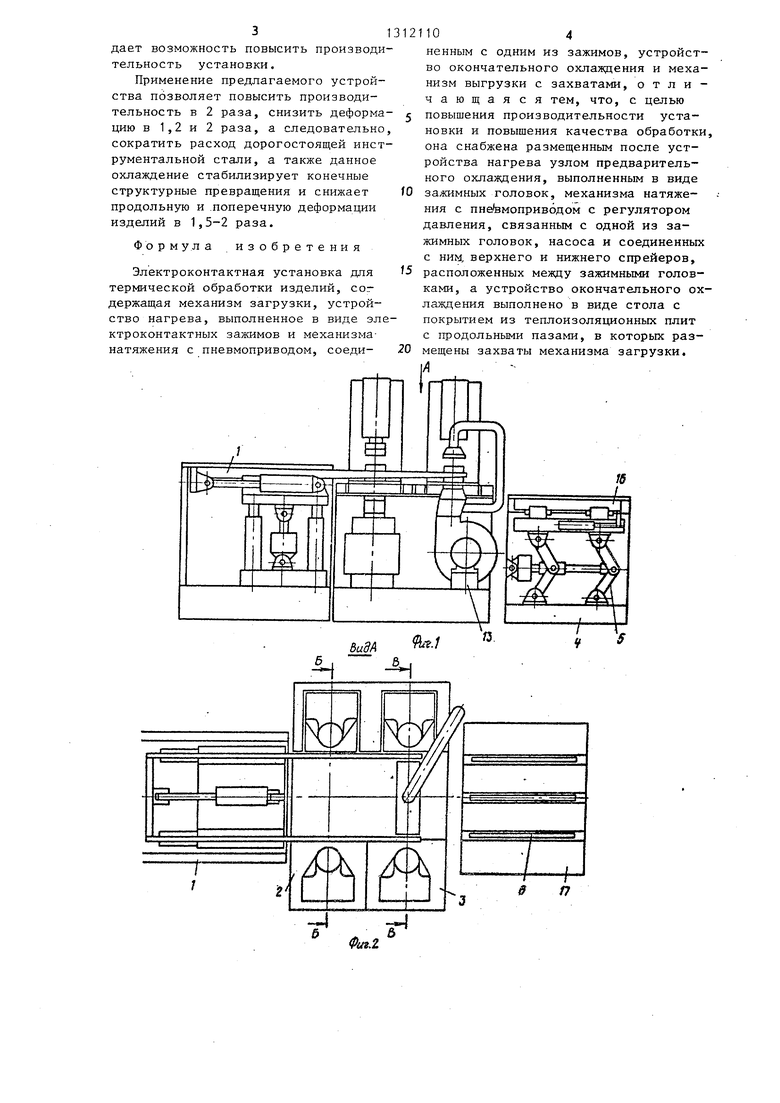

На фиг.1 изображена злектрокон- тактная установка, продольный разрез; на фиг.2 - вид А на фиг.1; на фиг„3 разрез Б-Б на фиг.2; на фиг.4 - разрез В-В на фиг.2.

Электроконтактная установка для термообработки содержит механизм 1 загрузки, устройство 2 нагрева, устройство 3 и 4 предварительного и окончательного охлаждения и механизм 5 выгрузки с захватами 6.

Устройство нагрева состоит из зажимных электроконтактов 7 и 8, один из которых соединен пневмоприводом 9 механизма натяжения. Устройство предварительного охлаждения содержит неподвижную зажимную головку 10 и подвижную зажимную головку 11 с механизмом 12 натяжения, вентилятор 13 и соединенные с ним верхний и нижний спрейеры 14 и 15, расположенные между головками 10 и 11, а устройство , окончательного охлаждения - стол 16 с покрытием из теплоизоляционных плит 17с продольными прорезями, в которых установлены захваты 6 механизма 5.выгрузки, взаимодействующие .с механизмом загрузки (не показано). г

Пневмопривод 8 выполнен с регулятором 18 давления.

Электроконтактная установка для термообработки изделий работает следующим образом.

Изделие, подвергаемое термической обработке, механизмом 1 загрузки загружается в устройство 2 нагрева, где зажимается электроконтактами 8 и 7, соединенными с источником 19 тока. Включается пневмопривод 9 механизма натяжения и на электроконтакты подается напряжение. По окончании процесса нагрева разжимается подвижный электроконтакт 7, выключается механизм натяжения изделий и после этого разжимается неподвижный электроконтакт 8. Такая последовательност

разжима подвижных и неподвижных злек- гс ней, то разницы температур по толщи- троконтактов 8, 7 и механизма натяже- не изделия не будет, а следовательно, ния позволяет исключить смещение из- не будет и температурных деформаций.

Плита позволяет уложить на поверхности большое количество изделий, что

делия относительно оси установки и сократить концевые участки изделия.

не участвующие в нагреве и затем идущие в отходы. Изделие механизмом 1 загрузки передается из устройства 2 нагрева в устройство 3 предварительного охлаждения, а в устройство 2 нагрева поступает новое изделие и процесс повторяется. В устройстве предварительного охлаждения изделие зажимается зажимными головками 10 и 11. Включается механизм 12 натяжения, вентилятор 13 и охлаждающая среда подается в верхний и нижний спрейера 14 и 15. По мере охлаждения изделия ; длина его начинает сокращаться, уси- лие на зажимные головки начинает возрастать, возрастает и давление воздуха в пневмоцилиндре, соединенном с подвижной головкой 10. Полость пнев- моцилиндра, в которой начинает возрастать давление, через регулятор 18 давления соединена с атмосферой. Регулятор 18 давления поддерживает в этой полости пневмоцилиндра давление воздуха в процессе охлаждения изделия постоянным, т.е. остается постоянным и усилие натяжения изделия, что положительным образом сказывается на его качестве.

Основное охлаждение изделий осуществляется на позиции охлаждения в натянутом состоянии за счет подачи на верхнюю и нижнюю поверхности его воздуха из спрейеров.

Предваритепьное окончание мартен- ситных превращений с сопутствующим остаточным аустенитом для высоколегированных сталей завершается в области .низких температур (ниже 200 С). Дня

40

окончательного охлаждения изделие передается механизмом 1 загрузки на захваты 6 механизма 5 выгрузки, которые опускают изделие на теплоизоля щонные плиты 1 7. I

Изделие лежит на теплоизоляционной плите, охлаждение его идет меденно и стабильно устойчиво, а значит и с большей устойчивостью протекают структурные превращения, вследствии чего деформация изделия резко уменьшается. Так как в данном случае проходят термообработку теплотехнически тонкие тела, где внутренняя теплопередача преобладает над внеш31312

дает возможность повысить производительность установки.

Применение предлагаемого устройства позволяет повысить производительность в 2 раза, снизить деформа- г цию в 1,2 и 2 раза, а следовательно, сократить расход дорогостоящей инструментальной стали, а также данное охлаждение стабилизирует конечные структурные превращения и снижает fO продольную и .поперечную деформации изделий в 1,5-2 раза.

Форм у л а изобретения

Электроконтактная установка для термической обработки изделий, cor держащая механизм загрузки, устройство нагрева, выполненное в виде электроконтактных зажимов и механизма- натяжения с пневмоприводом, соеди-

1104

ненным с одним из зажимов, устройство окончательного охлаждения и механизм выгрузки с захватами, отличающаяся тем, что, с целью повышения производительности установки и повышения качества обработки, она снабжена размещенным после устройства нагрева узлом предварительного охлаждения, выполненным в виде зажимных головок, механизма натяжения с пневмоприводом с регулятором давления, связанным с одной из зажимных головок, насоса и соединенных с ним, верхнего и нижнего спрейеров, расположенных между зажимными головками, а устройство окончательного охлаждения выполнено в виде стола с покрытием из теплоизоляционных плит с продольными пазами, в которых размещены захваты механизма загрузки. А /7

п

Редактор Н.Гунько

Составитель Н.Кузовкина

Техред А.Кравчук. Корректор С.Черни

Заказ 1936/24 Тираж 550Подписное

ВНИИПИ Госз дарственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое-предприятие5 г.Ужгород, ул.Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ УСТАНОВКА ДЛЯ ЭЛЕКТРОКОНТАКТНОГО НАГРЕВА И ОХЛАЖДЕНИЯ ИЗДЕЛИЙ | 1973 |

|

SU396377A1 |

| Агрегат для электроконтактной термообработки прутков | 1977 |

|

SU734298A1 |

| Автоматическая установка для электроконтактного нагрева и охлаждения изделий | 1976 |

|

SU954443A1 |

| Установка для электротермического упрочнения стержневой арматуры | 1981 |

|

SU996689A1 |

| Двухпозиционный агрегат для электроконтактной термообработки профильного проката | 1983 |

|

SU1068504A1 |

| Автоматическая линия для термообработки плоских деталей | 1981 |

|

SU1084317A1 |

| Установка для бездеформационной закалки полос | 1974 |

|

SU707980A1 |

| ЭЛЕКТРОКОНТАКТНАЯ УСТАНОВКА ТЕРМИЧЕСКОЙ ОБРАБОТКИ И ПРАВКИ РАСТЯЖЕНИЕМ ТРУБ, ПРУТКОВ И ПРОФИЛЕЙ | 2011 |

|

RU2453613C1 |

| ^ИБЛК' | 1973 |

|

SU367161A1 |

| Многопозиционная электроконтактная установка для нагрева изделий | 1987 |

|

SU1447880A1 |

Изобретение относится к электроконтактной установке для термообработки длинномерных полос. Цель изобретения - повышение производительности установки и качества обработки. Изделие нагревается злектроконтактами устройства с наложением натяжения, затем охлаждается в устройстве охлаждения с наложением натяжения. В устройстве охлаждения имеются зажимные головки, механизм натяжения, вентилятор и верхний и нижний спрейеры, расположенные мезоду головками. При охлаждении длина изделия сокращается и увеличивается давление в пневмоци- линдре механизма натяжения, а регулятором давления пневмоцилиндра поддерживают давление постоянным. Для окончательного охлаждения изделие пе- редаетс я на теплоизоляционные плиты стола. Охлаждение идет медленно, вследствие чего резко уменьшается деформация. На плиту возможно большое количество изделий, что повышает производительность, а предложенное охлаждение позволяет сократить деформацию изделия. 4 ил. i (Л со о

| ЭЛЕКТРОКОНТАКТНАЯ УСТАНОВКА ДЛЯ НАГРЕВА | 0 |

|

SU261430A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Автоматическая установка для электроконтактного нагрева и охлаждения изделий | 1976 |

|

SU954443A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-05-23—Публикация

1985-05-20—Подача