13151

плите машины, механизмы 8 и 9 поворота распылительной головки 3 в горизонтальной и вертикальной плоскостях. Механизмы поворота выполнены в виде пневмоцилиндров, связанных через тяги 10 и 11 с осями 12 и 13 поворота. Управление механизмами поворота осуществляется пневмораспределителями и

1

Изобретение относится к литейному производству, в частности к литью под давлением.

Целью изобретения является повышение эффективности обдувки и смазки пресс-формы.

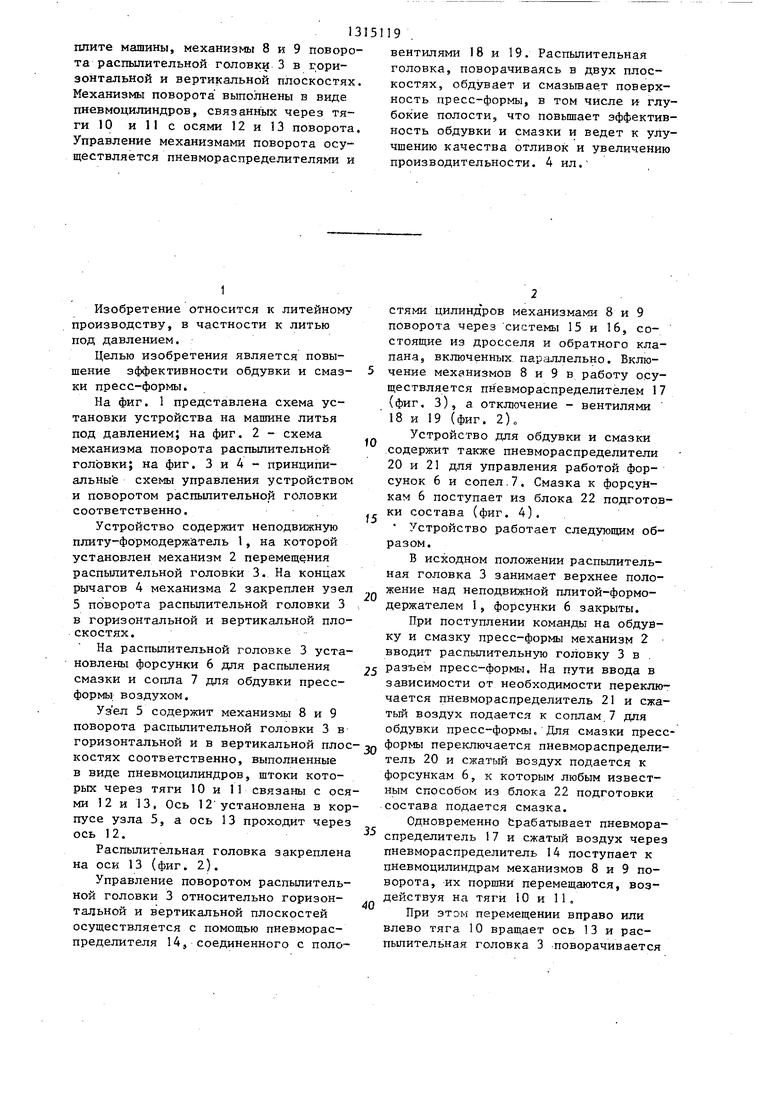

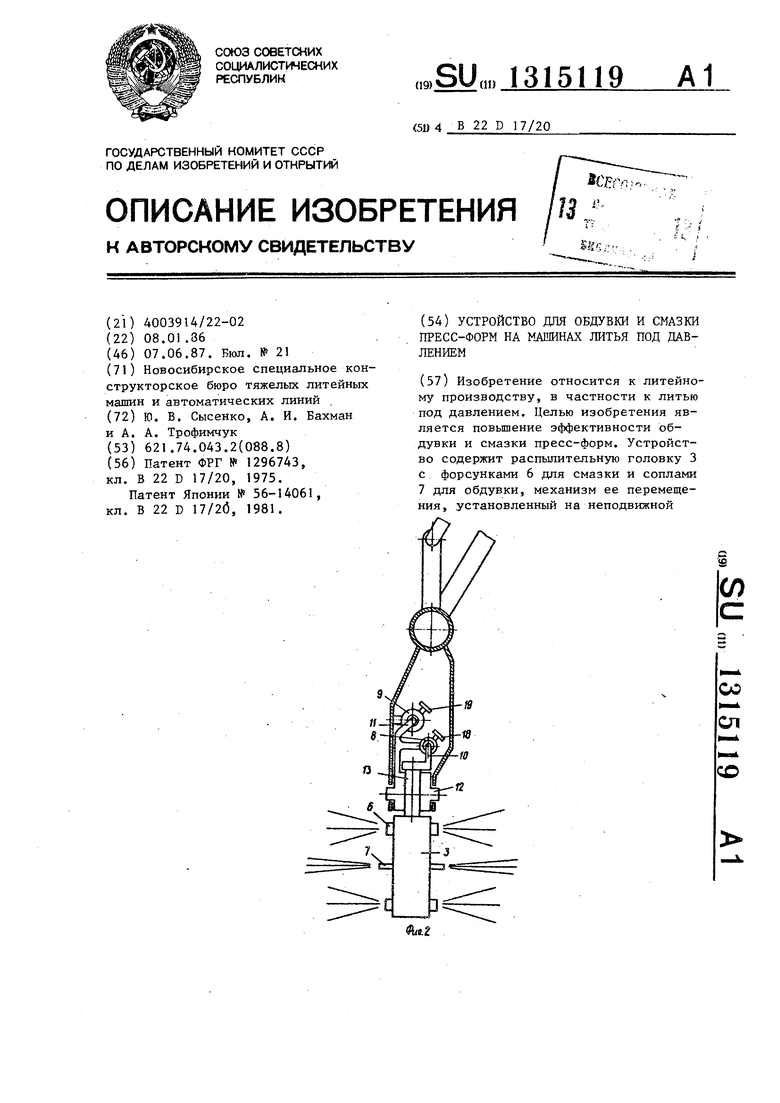

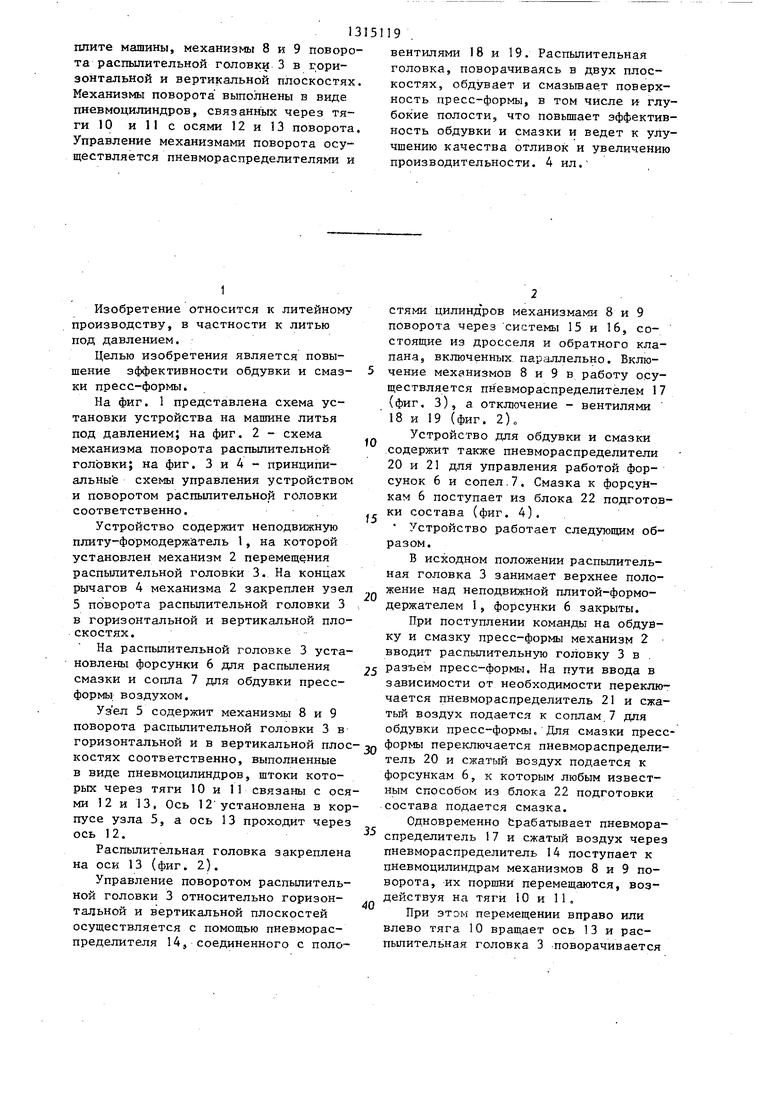

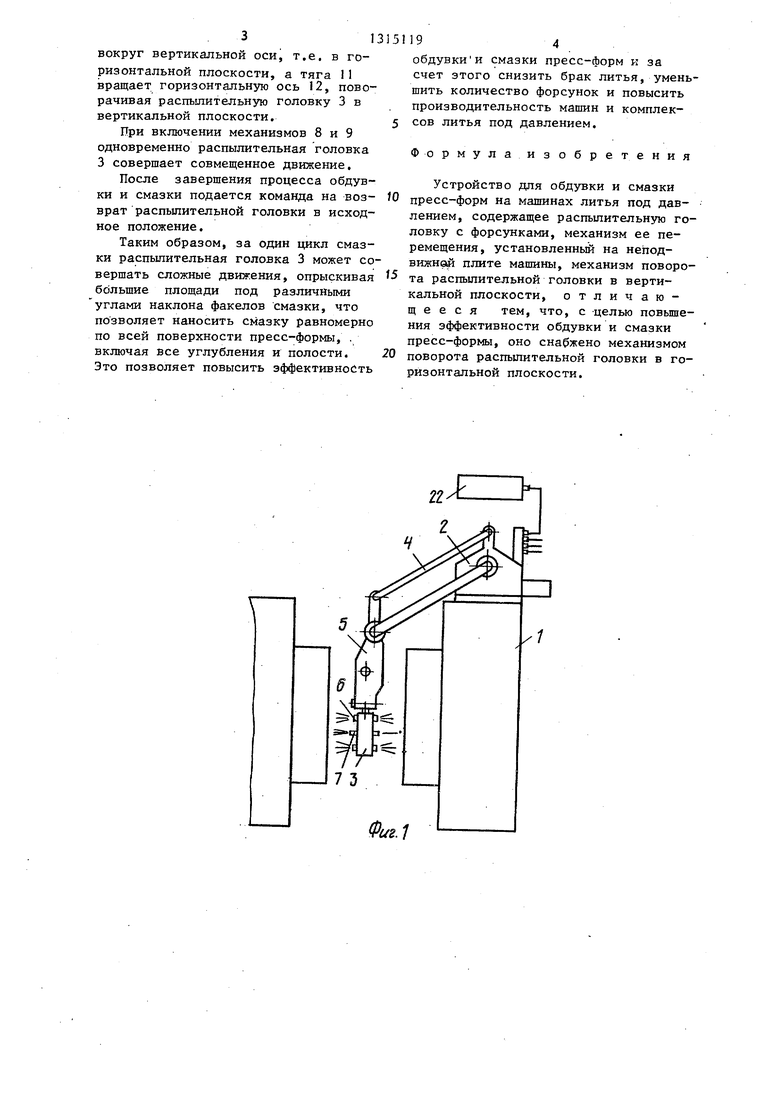

На фиг. 1 представлена схема установки устройства на машине литья под давлением; на фиг. 2 - схема механизма поворота распылительной головки; на фиг. 3 и 4 - принципи- альны е схемы управления устройством и поворотом распылительной головки соответственно..

Устройство содержит неподвижную плиту-формодержатель 1, на которой установлен механизм 2 перемещения распылительной головки 3. На концах рычагов 4 механизма 2 закреплен узел 5 поворота распылительной головки 3 в горизонтальной и вертикальной плоскостях.

На распылительной головке 3 установлены форсунки 6 для распыления смазки и сопла 7 для обдувки пресс- формы воздухом.

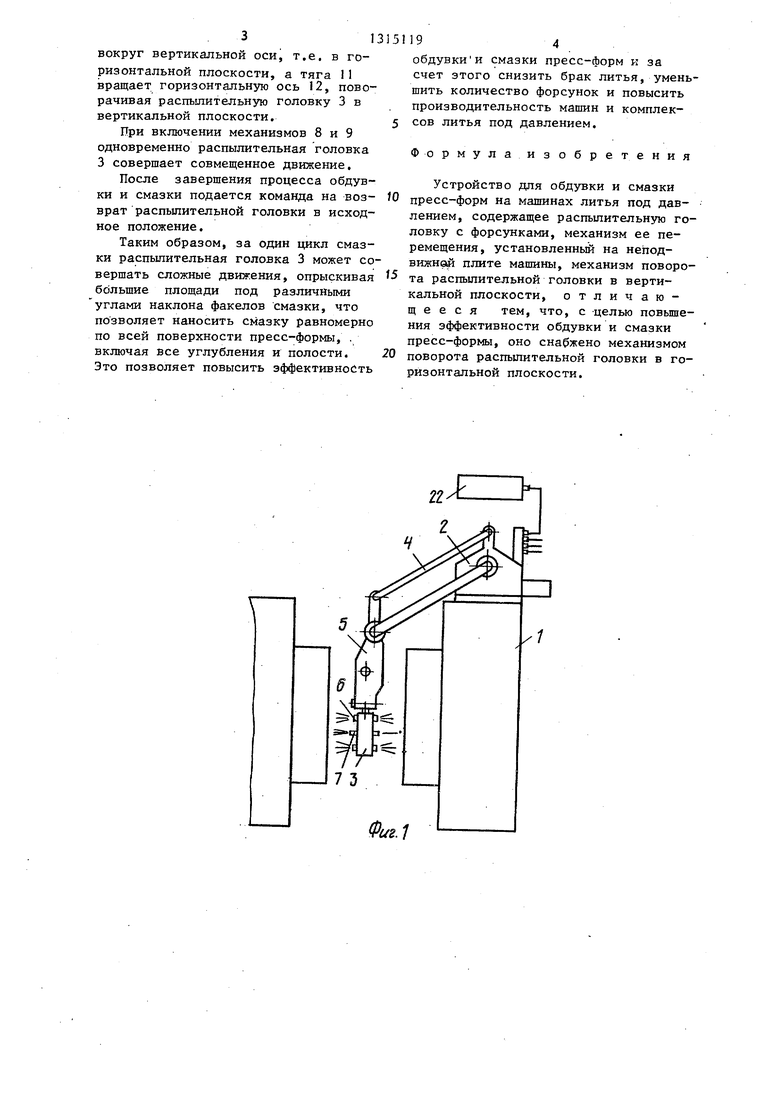

Уз ел 5 содержит механизмы 8 и 9 поворота распылительной головки 3 в горизонтальной и в вертикальной плоскостях соответственно, выполненные в виде пневмоцилиндров, штоки которых через тяги 10 и 11 связаны с осями 12 и 13, Ось 12 установлена в корпусе узла 5, а ось 13 проходит через ось 12.

Распылительная головка закреплена на оси 13 (фиг. 2).

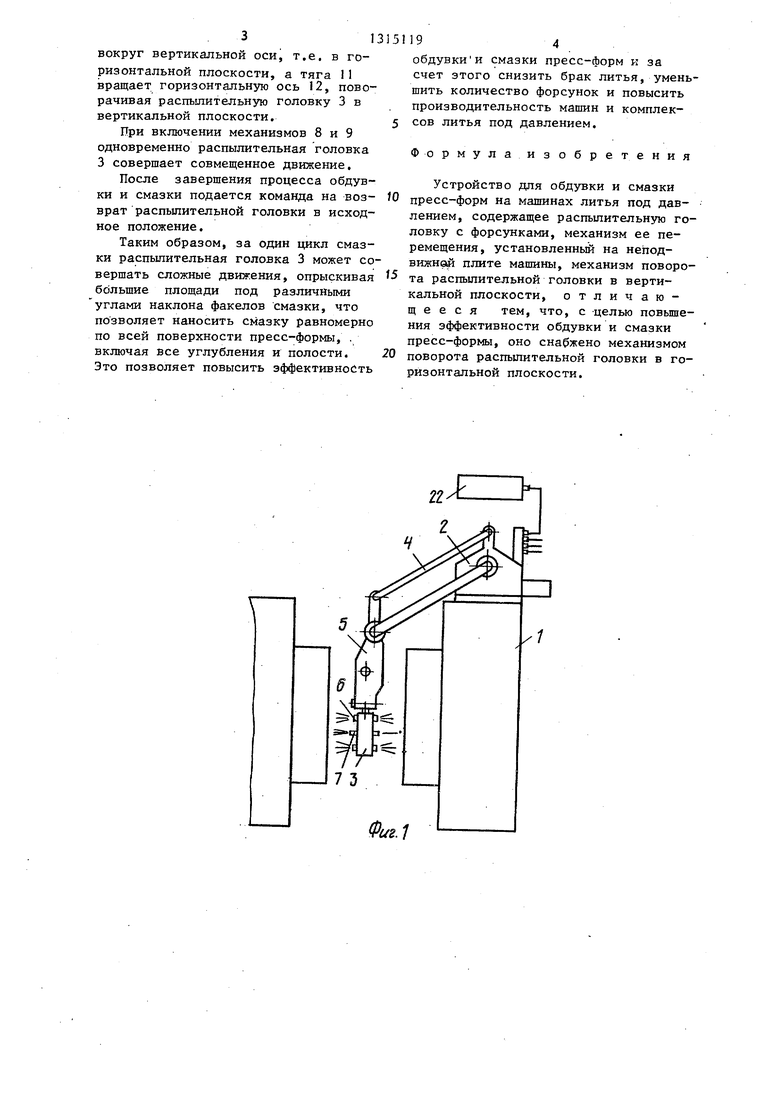

Управление поворотом распылительной головки 3 относительно горизонтальной и вертикальной плоскостей осуществляется с помощью пневморас- пределителя 14, соединенного с поло19 .

вентилями 18 и 19. Распылительная головка, поворачиваясь в двух плоскостях, обдувает и смазьшает поверхность пресс-формы, в том числе и глубокие полости, что повышает эффективность обдувки и смазки и ведет к улучшению качества отливок и увеличению производительности. 4 ил.

стями цилинд ров механизмами 8 и 9 поворота через системы 15 и 16, состоящие из дросселя и обратного клапана, включенных паргаллельно. Включение механизмов 8 и 9 в работу осуществляется пйевмораспределителем 17 (фиг. 3), а отключение - вентилями 18 и 19 (фиг. 2).

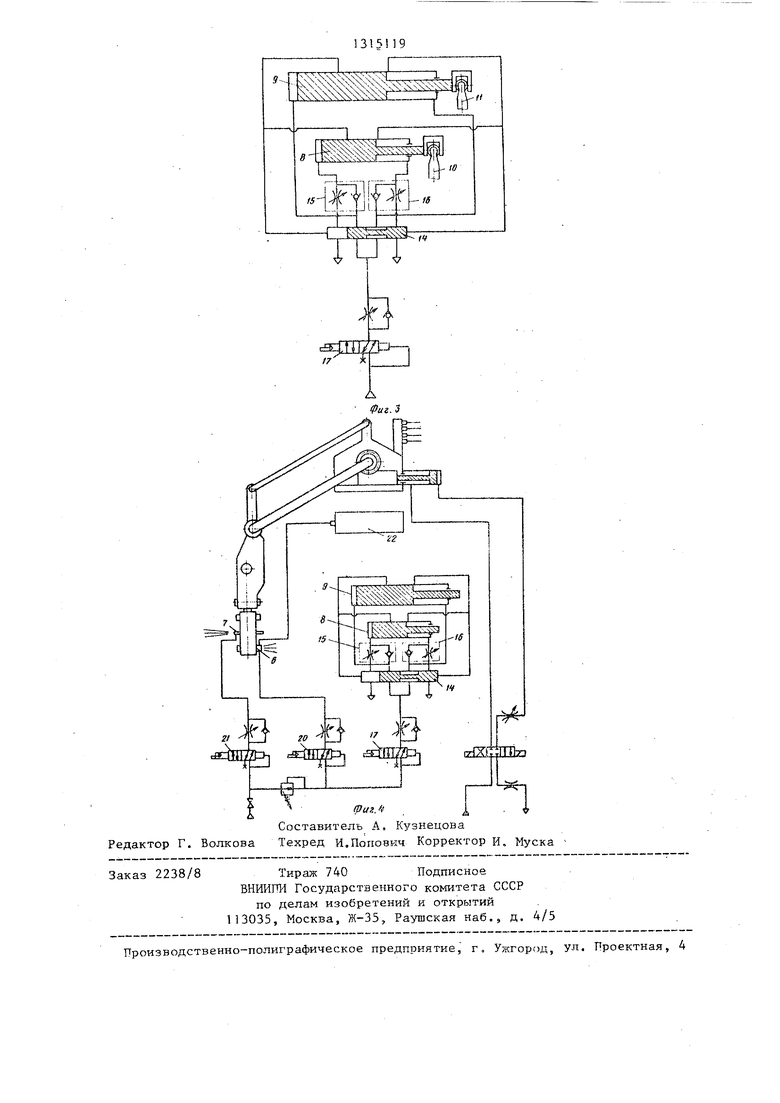

Устройство для обдувки и смазки содержит также пневмораспределители 20 и 21 для управления работой форсунок 6 и сопел,7, Смазка к форсункам 6 поступает из блока 22 подготовки состава (фиг. 4). Устройство работает следующим образом.

В исходном положенни распылительная головка 3 занимает верхнее положение над неподвижной плитой-формо- держателем 1, форсунки 6 закрыты.

При поступлении команды на обдувку и смазку пресс-формы механизм 2 вводит распьшительную головку 3 в .

разъем пресс-формы. На пути ввода в зависимости от необходимости переключается пневмораспределитель 21 и сжатый воздух подается к соплам.7 для обдувки пресс-формы. Для смазки прессформы переключается пневмораспределитель 20 и сжатый воздух подается к форсункам 6, к которым любым известным способом из блока 22 подготовки состава подается смазка.

Одновременно Ьрабатывает пневмораспределитель 17 и сжатый воздух через пневмораспределитель 14 поступает к пневмоцилиндрам механизмов 8 и 9 поворота, их порщни перемещаются, воздействуя на тяги 10 и 11,

При этом перемещении вправо или влево тяга 10 вращает ось 13 и распылительная головка 3 поворачивается

31

вокруг вертикальной оси, т.е. в горизонтальной плоскости, а тяга 11 вращает горизонтальную ось 12, поворачивая распылительную головку 3 в вертикальной плоскости.

При включении механизмов 8 и 9 одновременно распылительная головка 3 совершает совмещенное движение.

После завершения процесса обдувки и смазки подается команда на воз- врат распылительной головки в исходное положение.

Таким образом, за один цккл смазки распылительная головка 3 может совершать сложные движения, опрыскивая большие площади под различными углами наклона факелов смазки, что позволяет наносить смазку равномерно по всей поверхности пресс-формы, . включая все углубления и полости. Это позволяет повысить эффективность

194

обдувки и смазки пресс-форм и за счет этого снизить брак литья, уменьшить количество форсунок и повысить производительность машин и комплексов литья под давлением.

Формулаизобретения

Устройство для обдувки и смазки пресс-форм на машинах литья под давлением, содержащее распылительную головку с форсунками, механизм ее перемещения, установленный на непод- вижнвр плите машины, механизм поворота распылительной головки в вертикальной плоскости, отличающееся тем, что, с целью повьше- ния эффективности обдувки и смазки пресс-формы, оно снабжено механизмом поворота распылительной головки в горизонтальной плоскости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для смазки пресс-форм литьяпОд дАВлЕНиЕМ | 1979 |

|

SU831309A1 |

| Устройство для обдува и смазки пресс-формы и прессующего поршня машины литья под давлением | 1981 |

|

SU1033257A1 |

| Система управления машины литья под давлением | 1983 |

|

SU1130433A1 |

| Устройство для обдувки и смазки пресс-форм на машинах литья под давлением | 1977 |

|

SU662257A1 |

| УСТАНОВКА ДЛЯ ПОКРАСКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 2008 |

|

RU2395347C1 |

| МАШИНА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1988 |

|

SU1619555A1 |

| Установка для литья под давлением | 1982 |

|

SU1069939A1 |

| Машина для литья под давлением отливок, армированных многожильным канатом | 1976 |

|

SU747616A1 |

| Устройство для обработки поверхности изделий | 1983 |

|

SU1090485A1 |

| ЭКСТРУЗИОННО-РАЗДУВНАЯ ФОРМОВОЧНАЯ МАШИНА | 2001 |

|

RU2186683C1 |

Изобретение относится к литейному производству, в частности к литью под давлением. Целью изобретения является повышение эффективности обдувки и смазки пресс-форм. Устройство содержит распылительную головку 3 с форсунками 6 для смазки и соплами 7 для обдувки, механизм ее перемещения, установленный на неподвижной (Л

Фиё.1

Ч1 Р§СЖ Щ г

Т

i

фиг. 3

(f

21 хУ

го

М

.f

Составитель А. Кузнецова Редактор Г. Волкова Техред И.Попович Корректор И. Муска

2238/8

Тираж 740 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35., Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, Ул. Проектная, 4

1мТ

dSiSEIfca

| Магнитно-тепловой двигатель | 1985 |

|

SU1296743A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-06-07—Публикация

1986-01-08—Подача