детали на базовые элементы позиции. При повороте корпуса 2 с деталью вокруг оси 15 основания 1 ролик толкате- пя отходит от копира и под действием пружины происходит прижатие детали исполнительным элементом 4 захватного устройства к базйрукяцим поверхностям корпуса 2. Дополнительный корпус 16, поворачиваясь прижимом 17, входит в контакт с поверхностью детали, од-

1

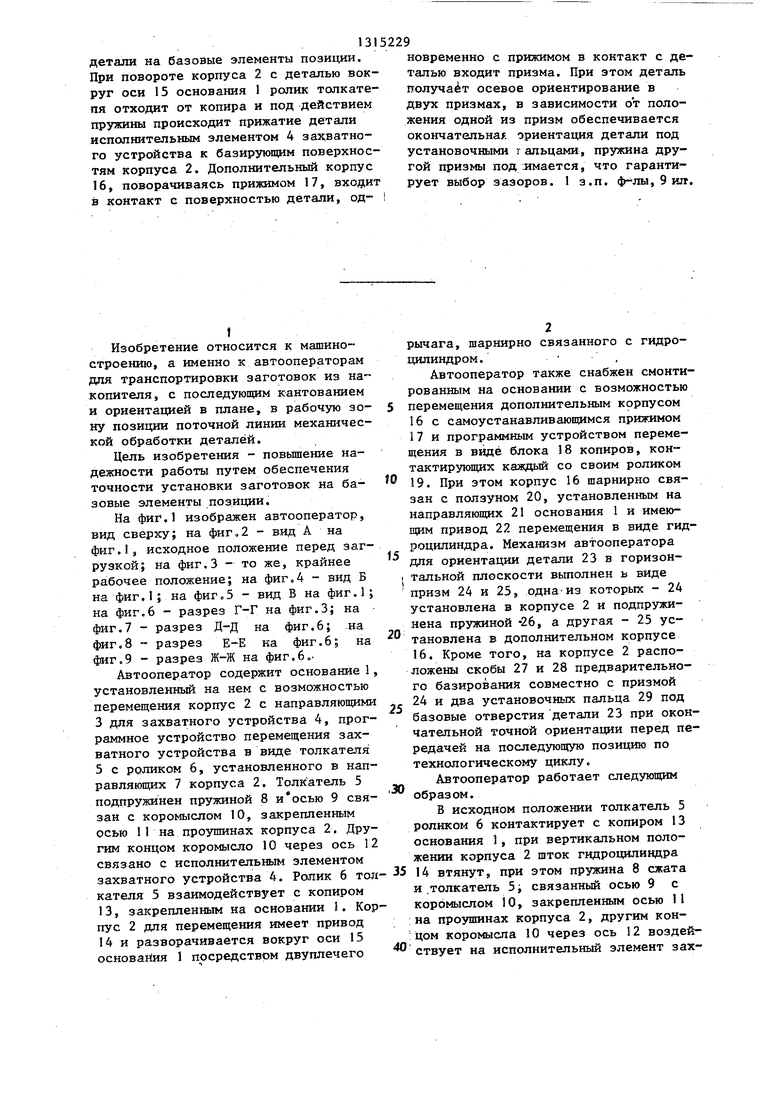

Изобретение относится к машиностроению, а именно к автооператорам для транспортировки заготовок из накопителя, с последующим кантованием и ориентацией в плане, в рабочую зону позиции поточной линии механической обработки деталей.

Цель изобретения - повышение надежности работы путем обеспечения точности установки заготовок на базовые элементы позиции.

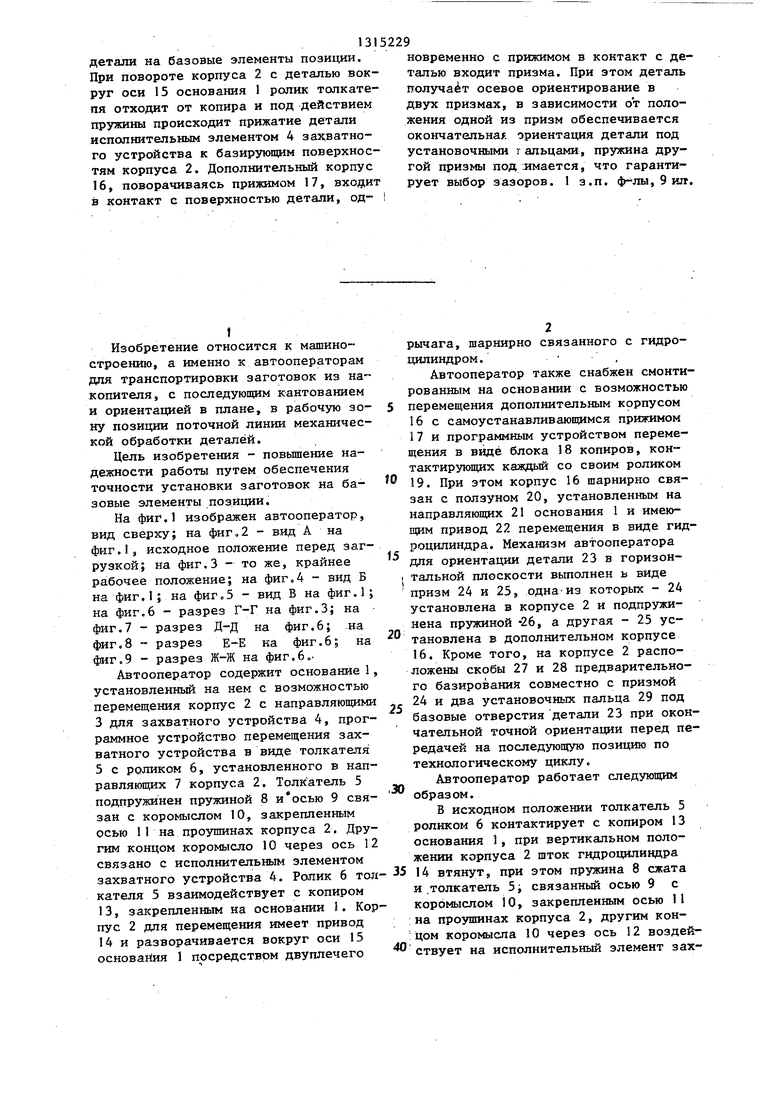

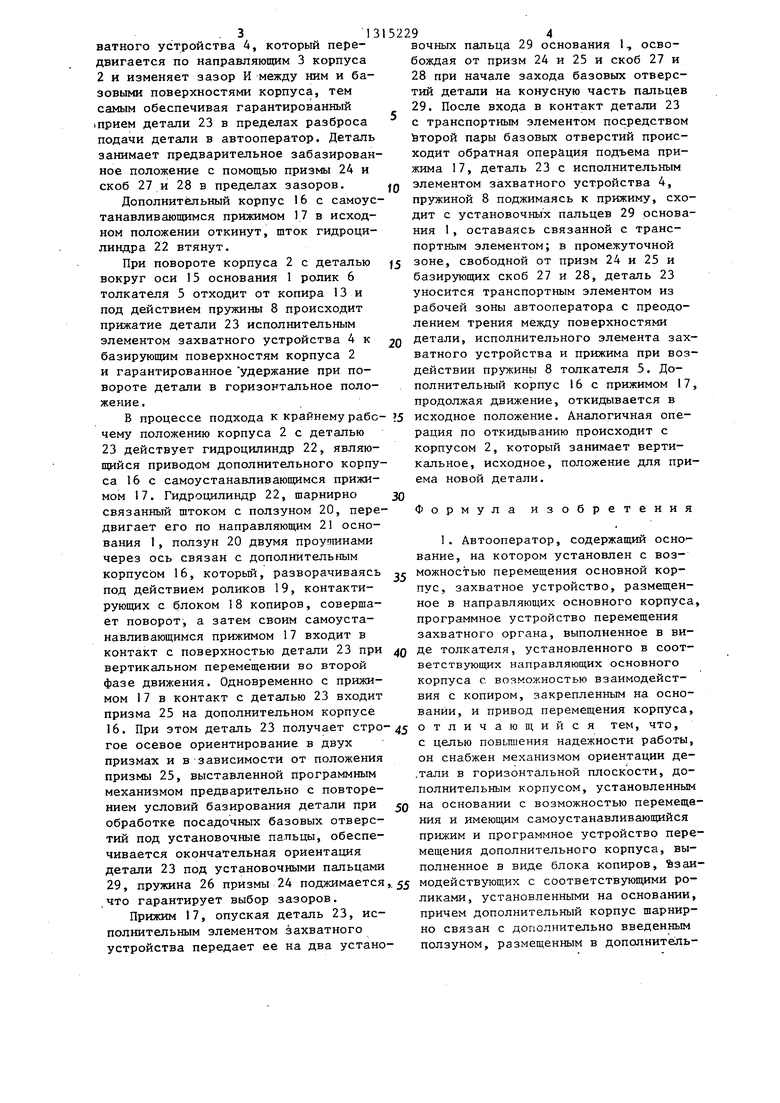

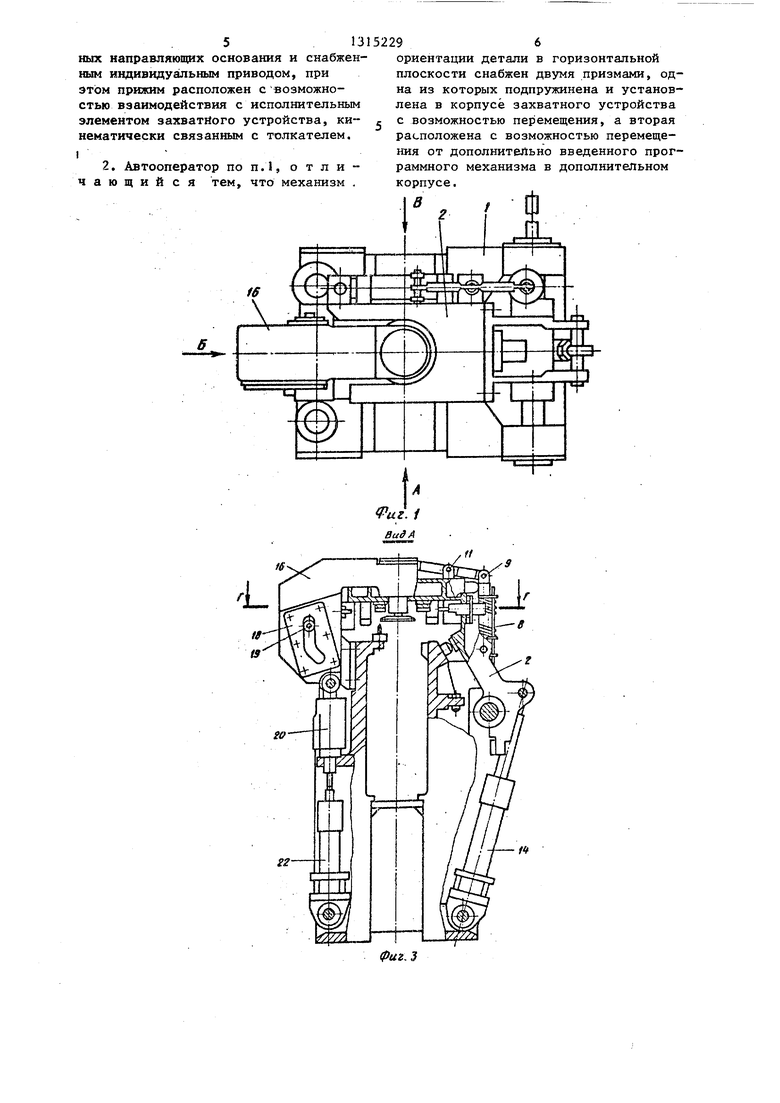

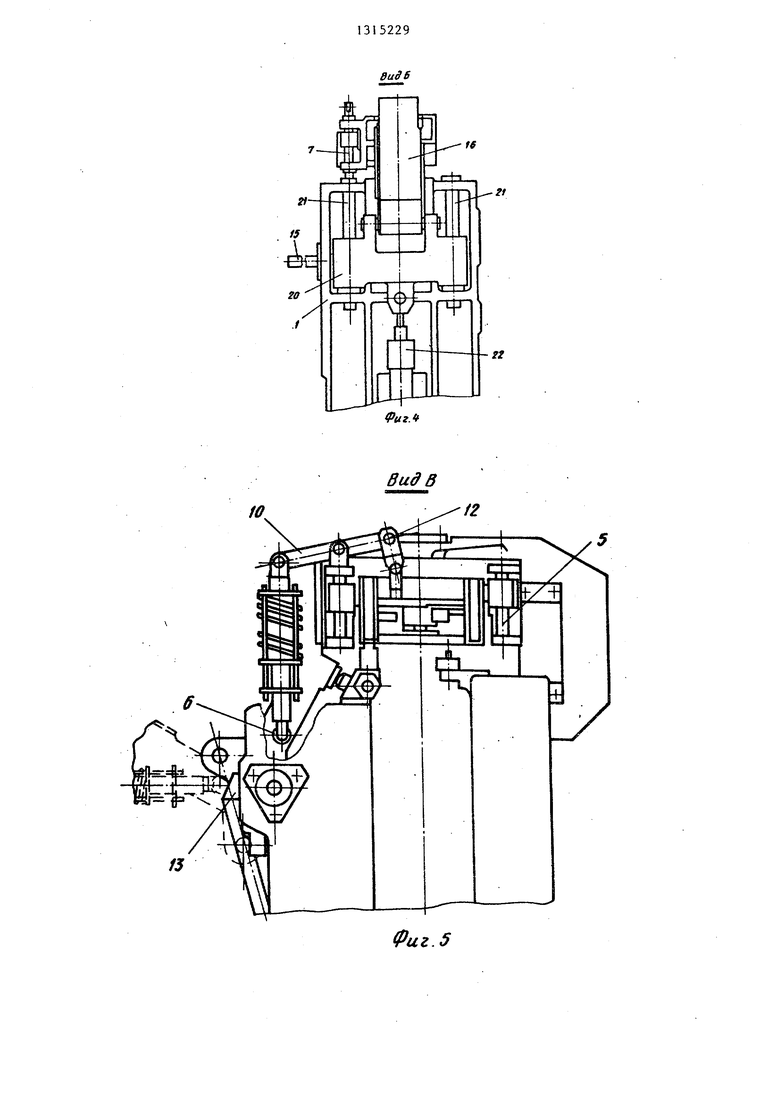

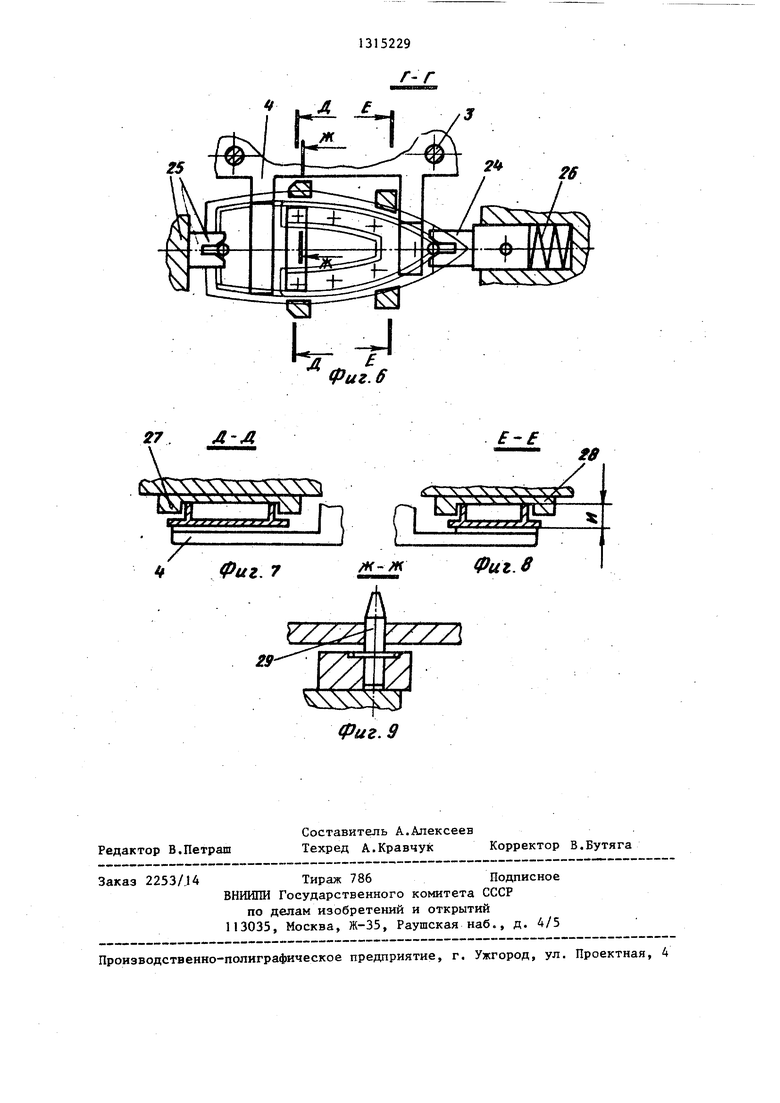

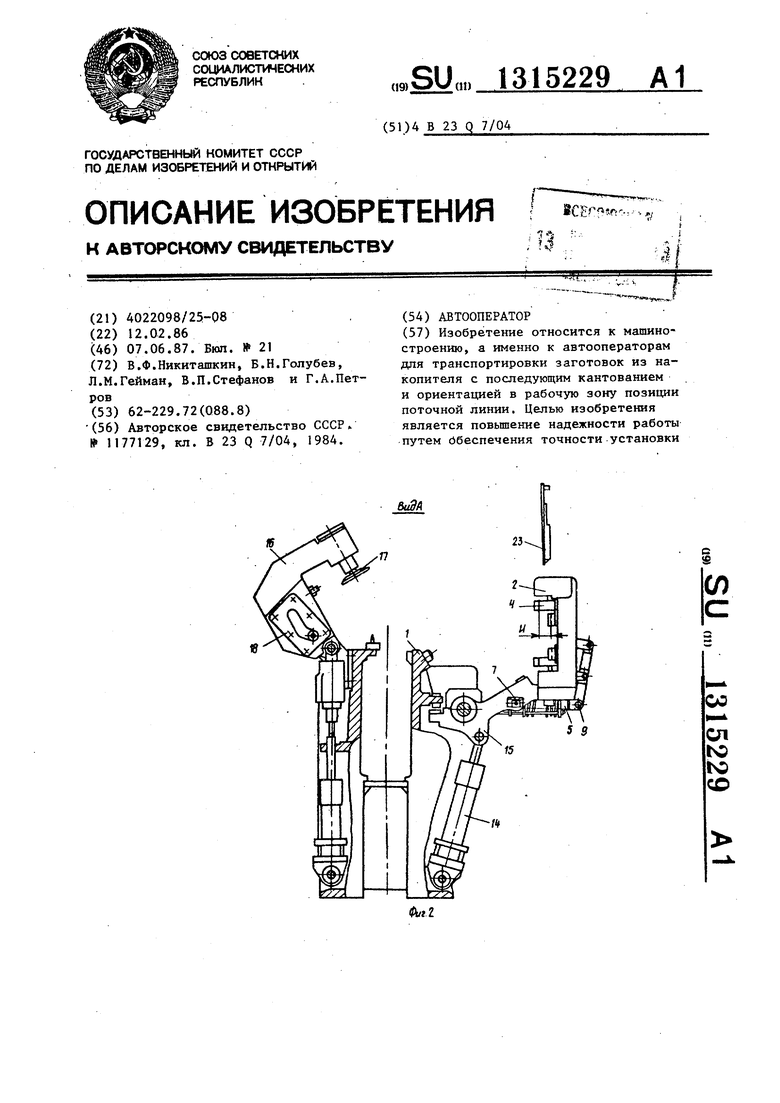

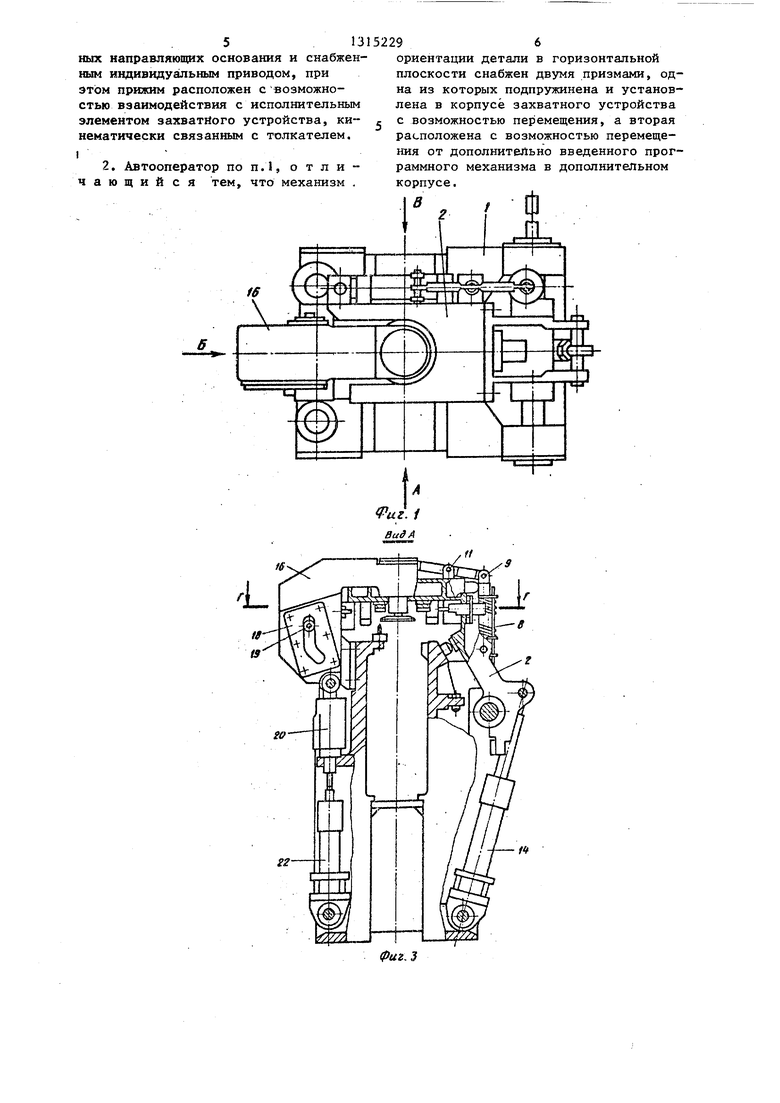

На фиг.1 изображен автооператор, вид сверху; на фиг.2 - вид А на фиг.1, исходное положение перед загрузкой; на фиг.З - то же, крайнее рабочее положение; на фиг,4 - вид Б на фиг.1; на фиг,5 - вид В на фиг.1; на фиг.6 - разрез Г-Г на фиг.З; на фиг.7 - разрез Д-д на фиг.6; .на фиг.8 разрез Е-Е на фиг.6; на фиг.9 - разрез Ж-Ж на фиг.6..

Автооператор содержит основание 1 установленный на нем с возможностью перемещения корпус 2 с направляющими 3 для захватного устройства 4, программное устройство перемещения захватного устройства в виде толкателя 5 с роликом 6, установленного в направляющих 7 корпуса 2. Толк атель 5 подпружинен пружиной 8 и осью 9 связан с коромыслом 10, закрепленным осью 11 на проушинах корпуса 2, Другим концом коромысло 10 через ось 12 связано с исполнительным элементом захватного устройства 4. Ролик 6 толкателя 5 взаимодействует с копиром 13, закрепленным на основании I. Корпус 2 для перемещения имеет привод 14 и разворачивается вокруг оси 15 основания 1 посредством двуплечего

новременно с прижимом в контакт с деталью входит призма. При этом деталь получает осевое ориентирование в двух призмах, в зависимости от положения одной из призм обеспечивается окончательная ориентация детали под установочными гальцами, пружина другой призмы под .имается, что гарантирует выбор зазоров. 1 з.п. , 9 шт.

5

0

5

0

5

0

рычага, шарнирно связанного с гидроцилиндром. ,

Автооператор также снабжен смонтированным на основании с возможностью перемещения дополнительным корпусом

16с самоустанавливающимся прижимом

17и программным устройством перемещения в виде блока 18 копиров, контактирующих каждый со своим роликом

19. При этом корпус 16 шарнирно связан с ползуном 20, установленным на направляющих 21 основания 1 и имеющим привод 22 перемещения в виде гидроцилиндра. Механизм автооператора для ориентации детали 23 в горизон тальной плоскости выполнен ь виде призм 24 и 25, одна-из которых - 24 установлена в корпусе 2 и подпружинена пружиной -26, а другая - 25 установлена в дополнительном корпусе 16. Кроме того, на корпусе 2 расположены скобы 27 и 28 предварительного базирования совместно с призмой 24 и два установочных пальца 29 под базовые отверстия детали 23 при окончательной точной ориентации перед передачей на последующую позицию по технологическому циклу.

Автооператор работает следующим образом.

В исходном положении толкатель 5 роликом 6 контактирует с копиром 13 основания 1, при вертикальном положении корпуса 2 шток гидроцилиндра 14 втянут, при этом пружина 8 сжата и .толкатель 5i связанный осью 9 с коромыслом 10, закрепленным осью 11 на проушинах корпуса 2, другим концом коромысла 10 через ось 12 воздействует на исполнительный элемент зах

ватного устройства 4, который передвигается по направляющим 3 корпуса 2 и изменяет зазор И между ним и базовыми поверхностями корпуса, тем самым обеспечивая гарантированный шрием детали 23 в пределах разброса подачи детали в автооператор. Деталь занимает предварительное забазированное положение с помощью призмы 24 и скоб 27 и 28 в пределах зазоров.

Дополнительный корпус 16 с самоустанавливающимся прижимом 17 в исходном положении откинут, шток гидроцилиндра 22 втянут.

При повороте корпуса 2 с деталью вокруг оси 15 основания 1 ролик 6 толкателя 5 отходит от копира 13 и под действием пружины 8 происходит прижатие детали 23 исполнительным элементом захватного устройства 4 к базирующим поверхностям корпуса 2 и гарантированное удержание при повороте детали в горизонтальное положение ,

В процессе подхода к крайнему рабе чему положению корпуса 2 с деталью 23 действует гидроцилиндр 22, являющийся приводом дополнительного корпуса 16 с самоустанавливающимся прижимом 17. Гидроцилиндр 22, шарнирно связанный штоком с ползуном 20, передвигает его по направляющим 21 основания I, ползун 20 двумя проуэтинами через ось связан с дополнительным корпусом 16, который, разворачиваясь под действием роликов 19, контактирующих с блоком 18 копиров, совершает поворот, а затем своим самоустанавливающимся прижимом 17 входит в контакт с поверхностью детали 23 при вертикальном перемещении во второй фазе движения. Одновременно с прижимом 17 в контакт с деталью 23 входит призма 25 на дополнительном корпусе

13

16. При этом деталь 23 получает стро-45 отличающийся тем, что.

гое осевое ориентирование в двух призмах и в зависимости от положения призмы 25, выставленной программным механизмом предварительно с повторением условий базирования детали при обработке посадочных базовых отверстий под установочные пальцы, обеспечивается окончательная ориентация детали 23 под установочными пальцами

29, пружина 26 призмы 24 поджимается,, 55 модействующих с соответствующими ро- что гарантирует выбор зазоров. ликами, установленными на основании.

Прижим 17, опуская деталь 23, исполнительным элементом захватного устройства передает ее на два устанопричем дополнительный корпус шарнирно связан с дополнительно введенным ползуном, размещенным в дополнитель15

20

|Q

5ЗО

152294

вочных пальца 29 основания 1, освобождая от призм 24 и 25 и скоб 27 и 28 при начале захода базовых отверстий детали на конусную часть пальцев 29. После входа в контакт детали 23 с транспортным элементом посредством второй пары базовых отверстий происходит обратная операция подъема прижима 17, деталь 23 с исполнительным элементом захватного устройства 4, пружиной 8 поджимаясь к прижиму, сходит с установочных пальцев 29 основания 1, оставаясь связанной с транспортным элементом; в промежуточной зоне, свободной от призм 24 и 25 и базирующих скоб 27 и 28, деталь 23 уносится транспортным элементом из рабочей зоны автооператора с преодолением трения между поверхностями детали, исполнительного элемента захватного устройства и прижима при воздействии пружины 8 толкателя 5. Дополнительный корпус 16 с прижимом 17, продолжая движение, откидывается в исходное положение. Аналогичная операция по откидыванию происходит с корпусом 2, который занимает вертикальное, исходное, положение для приема новой детали.

Формула изобретения

1. Автооператор, содержащий основание, на котором установлен с возможностью перемещения основной корпус, захватное устройство, размещенное в направляющих основного корпуса, программное устройство перемещения захватного органа, выполненное в виде толкателя, установленного в соответствующих направляющих основного корпуса с возможностью взаимодействия с копиром, закрепленным на основании, и привод перемещения корпуса.

с целью повьпиения надежности работы, он снабжен механизмом ориентации де- .тапи в горизонтальной плоскости, дополнительным корпусом, установленным 50 на основании с возможностью перемещения и имеющим самоустанавливающийся прижим и программное устройство перемещения дополнительного корпуса, выполненное в виде блока копиров, йзаипричем дополнительный корпус шарнирно связан с дополнительно введенным ползуном, размещенным в дополнитель5131

ных направляющих основания и снабженным индивидуальным приводом, при этом прижим расположен с возможностью взаимодействия с исполнительным элементом захватйого устройства, кинематически связанным с толкателем. I

2. Автооператор по п., отличающийся тем, что механизм ,

52296

ориентации детали в горизонтальной плоскости снабжен двумя призмами, одна из которых подпружинена и установлена в корпусе захватного устройства

с возможностью перемещения, а вторая расположена с возможностью перемещения от дополнительно введенного программного механизма в дополнительном корпусе.

8 2

гг

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отделения листа от стопы | 1986 |

|

SU1524958A1 |

| Технологический комплекс для обработки цилиндрических деталей | 1989 |

|

SU1761436A2 |

| Устройство для нанесения электролитических покрытий | 1983 |

|

SU1121325A2 |

| МАНИПУЛЯТОР | 2002 |

|

RU2228259C2 |

| Устройство для установки базовой детали в спутник автоматической линии сборки | 1983 |

|

SU1087299A1 |

| Устройство для закрепления деталей | 1986 |

|

SU1407750A1 |

| Хонинговальный станок для обработки цилиндрических поверхностей | 1986 |

|

SU1563951A2 |

| Устройство для крепления нежестких деталей | 1979 |

|

SU884943A1 |

| Транспортно-технологический ротор | 1988 |

|

SU1586795A1 |

| Автоматическая линия преимущественно для сборки и клепки дисков сцепления | 1981 |

|

SU977135A1 |

Изобретение относится к машиностроению, а именно к автооператорам для транспортировки заготовок из накопителя с последующим кантованием и ориентацией в рабочую зону позиции поточной линии. Целью изобретения является повьшение надежности работы путем Ьбеспечения точности установки 16 ВидА (Л 00 СП ьо to со

15

Фиг.5

Фиг. 6

26

27Л-Д

Ч

. X X X X X X

Фиг. 7

I X X V УХ

П П - . 1

J у L Vffff fff -i.

/w-ж

Фиг. В

-f

iCA X X X X X X

28

/w-ж

Фиг. В

Фиг. 9

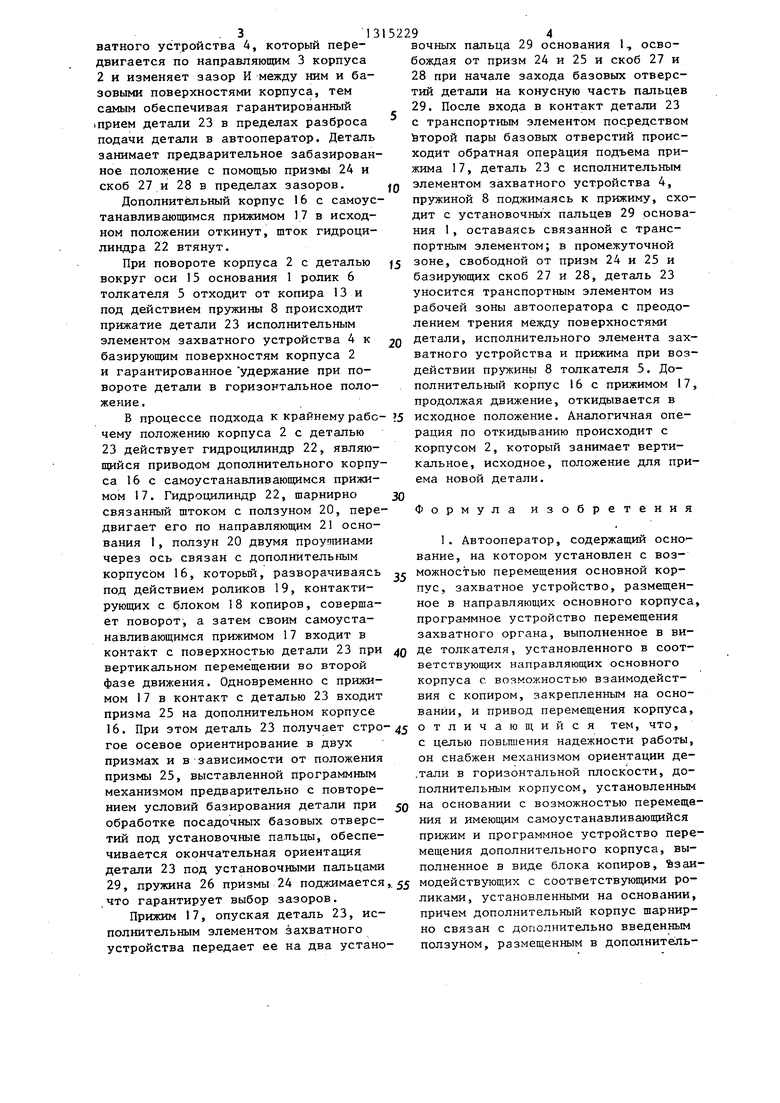

Редактор В.Петраш

Составитель А.Алексеев

Техред А.Кравчук Корректор В.Бутяга

Заказ 2253/14

Тираж 786Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Автооператор | 1984 |

|

SU1177129A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-06-07—Публикация

1986-02-12—Подача