Изобретение относится к.металло- обработке, а именно к конструкции инструмента для притирки высокоточных отверстий, и может быть использовано для алмазной и электрохимической притирок цилиндрических отверстий на доводочных станках.

Целью изобретения является повьше- ние производительности операций притирки цилиндрических отверстий путем повышения интенсивности исправления погрешностей геометрической формы отверстий за счет сохра1нения притиром правильной цилиндрической формы при разжиме и значительного повьппения жесткости системы притир - оправка.

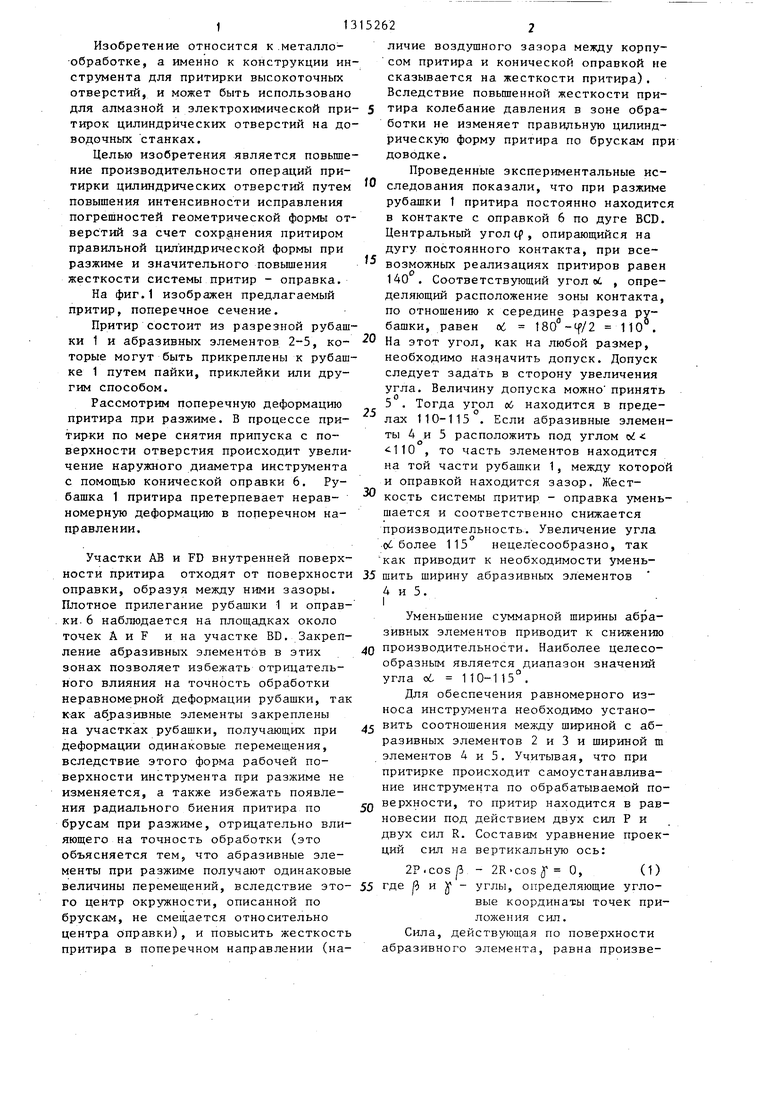

На фиг.1 изображен предлагаемый притир, поперечное сечение.

Притир состоит из разрезной рубашки 1 и абразивных элементов 2-5, которые могут быть прикреплены к рубашке 1 путем пайки, приклейки или другим способом.

Рассмотрим поперечную деформацию притира при разжиме. В процессе притирки по мере снятия припуска с поверхности отверстия происходит увеличение наружного диаметра инструмента с помощью конической оправки 6. Рубашка 1 притира претерпевает неравномерную деформацию в поперечном направлении.

Участки АВ и FD внутренней поверхности притира отходят от поверхности оправки, образуя между ними зазоры. Плотное прилегание рубашки 1 и оправки. 6 наблюдается на площадках около точек А и F и на участке BD. Закрепление абразивных элементов в этих зонах позволяет избежать отрицательного влияния на точность обработки неравномерной деформации рубашки, так к-ак абразивные элементы закреплены на участках рубашки, получающих при деформации одинаковые перемещения, вследствие этого форма рабочей поверхности инструмента п-ри разжиме не изменяется, а также избежать появления радиального биения притира по брусам при разжиме, отрицательно влияющего на точность обработки (это объясняется тем, что абразивные элементы при разжиме получают одинаковые величины перемещений, вследствие этого центр окружности, описанной по брускам, не смещается относительно центра оправки), и повысить жесткость притира в поперечном направлении (на0

5

личие воздушного зазора между корпусом притира и конической оправкой не сказывается на жесткости притира). Вследствие повьппенной жесткости притира колебание давления в зоне обработки не изменяет правильную цилиндрическую форму притира по брускам при доводке.

Проведенные экспериментальные исследования показали, что при разжиме рубашки 1 притира постоянно находится в контакте с оправкой 6 по дуге BCD. Центральный угол cf , опирающийся на дугу постоянного контакта, при всевозможных реализациях притиров равен 140 . Соответствующий угол оС , определяющий расположение зоны контакта, по отношению к середине разреза рубашки, равен о: 180 -tf/2 110 .

0 На этот угол, как на любой размер, необходимо назначить допуск. Допуск следует задать в сторону увеличения угла. Величину допуска можно принять 5 . Тогда угол об находится в пределах 110-115 . Если абразивные элементы А и 5 расположить под углом ск , то часть элементов находится на той части рубашки 1, между которой и оправкой находится зазор. Жесткость системы притир - оправка уменьшается и соответственно снижается производительность. Увелргчение угла oi боле-е 115 нецелесообразно, так как приводит к необходимости умень5 шить ширину абразивных элементов

4 и 5. I

Уменьшение суммарной ширины абразивных элементов приводит к снижению

Q производительности. Наиболее целесообразным является диапазон значений угла об 1 10-1 15°.

Для обеспечения равномерного износа инструмента необходимо устано вить соотношения между шириной с абразивных элементов 2 и 3 и шириной m элементов 4 и 5. Учитывая, что при притирке происходит самоустанавливание инструмента по обрабатываемой поQ верхности, то притир находится в равновесии под действием двух сил Р и двух сил R. Составим уравнение проекций сил на вертикальную ось:

2P.COS 5 - 2R.cos О, (1) 5 где / и у - углы, определяющие угловые координаты точек приложения сил.

Сила, действующая по поверхности абразивного элемента, равна произве0

дению давления на площадь. Подставим эти выражения в формулу (1) и сократим на 2:

b-c-cos - 0,(2)

где Р - давление по поверхностям

абразивных элементов 2иЗ ) - давление, действующее по поверхностям абразивных элементов 4 и 5; b - длина абразивных элементов J

с - ширина элементов 2 и 3$ m - ширина элементов 4 и 5. Равномерный износ абразивных эле- ментов наблюдается в случае равенства величин давления на поверхностях элементов 2, 3 и 4, 5. Тогда уравнение (2) примет вид

cos У

с m-:.

cos .

Это выражение устанавливает соотношение ширины абразивных элементов из условия равномерного износа ин- . струмента.

Угол /3 определяется из выражения

(3)

/3 |5p-f arcsln-,

где - половина центрального yглaj соответствующего половине ширины разреза;

DH - наружный диаметр притира. Угол у определяется из выражения

13152624

V У-т

Т - 5;

5

-

5

0

где (f 140 - центральный угол, опирающийся на дугу постоянного контакта ру- рубашки притира с оправкой.

На основании размеров рубашек притиров по выражению (3) границы соотношения ширины абразивных элементов равны т/с 1,3-1,9. Увеличение или уменьшение этого соотношения приводит к более интенсивному износу соответственно элементов 2 и 3 либо 4 и 5.

Формула изобретения

Притир для обработки отверстий, содержащий установленную на конической оправке разрезную рубашку на наружной поверхности которой симметрично относительно разреза установлены абразивные элементы, причем два из них - непосредственно у краев разреза, отличающийся тем, что, с целью повышения производительности, края двух других абразивных элементов расположены под углом 110- 115 к середине разреза, причем шит рина каждого из последних абразивных элементов составляет 1,3-1,9 ширины каждого из абразивных элементов, установленных у разреза.

У

| название | год | авторы | номер документа |

|---|---|---|---|

| Притир для обработки отверстий | 1980 |

|

SU944892A1 |

| Притир для обработки отверстий | 1984 |

|

SU1255404A1 |

| Притир для доводки отверстий | 1988 |

|

SU1609622A1 |

| Инструмент для абразивной обработки поверхностей вращения | 1983 |

|

SU1138299A1 |

| Притир для обработки отверстий | 1986 |

|

SU1349975A1 |

| Притир для доводки отверстий | 1979 |

|

SU941166A1 |

| Притир для обработки отверстий | 1989 |

|

SU1657354A1 |

| Инструмент для доводки отверстий | 1988 |

|

SU1602707A1 |

| СПОСОБ И СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2215634C2 |

| Станок для доводки отверстий | 1983 |

|

SU1093512A1 |

Изобретение относится к области металлообработки и может быть использовано для алмазйой и электрохимической притирок цилиндри:ческих отверстий на доводочных станках. Целью изобре- , тения является повьшение производительности операции притирки отверстий путем повьппения интенсивности исправления погрешностей геометрической формы отверстий за счет сохранения притиром правильной цилиндрической формы при разжиме и значительного повышения жесткости системы притир - оправка. На наружной поверхности разрезной рубашки симметрично относительно разреза установлены два абразивных элемента, края двух других абразивных элемента распол ожены под углом 110-115 к середине разреза, причем ширина каждого из последних абразивньпс элементов составляет 1,3- 1,9 ширины каждого из абразивных эле- с ментов, установленных у разреза. Гил,.; ®

Редактор И.Николайчук

Составитель А.Шутов Техред Л.Олийньж

Заказ 2255/15Тираж 715Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. А/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор Г.Решетник

| Притир для обработки отверстий | 1976 |

|

SU589110A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-06-07—Публикация

1985-06-26—Подача