со

С5 hO ГчЭ

Изобретение относится к металлообработке, а именно к конструкциям инструмента для абразивной доводки высокоточных отверстий малых диаметров„

Целью изобретения является повышение точности и производительности обработки путем увеличения жесткости Притира.

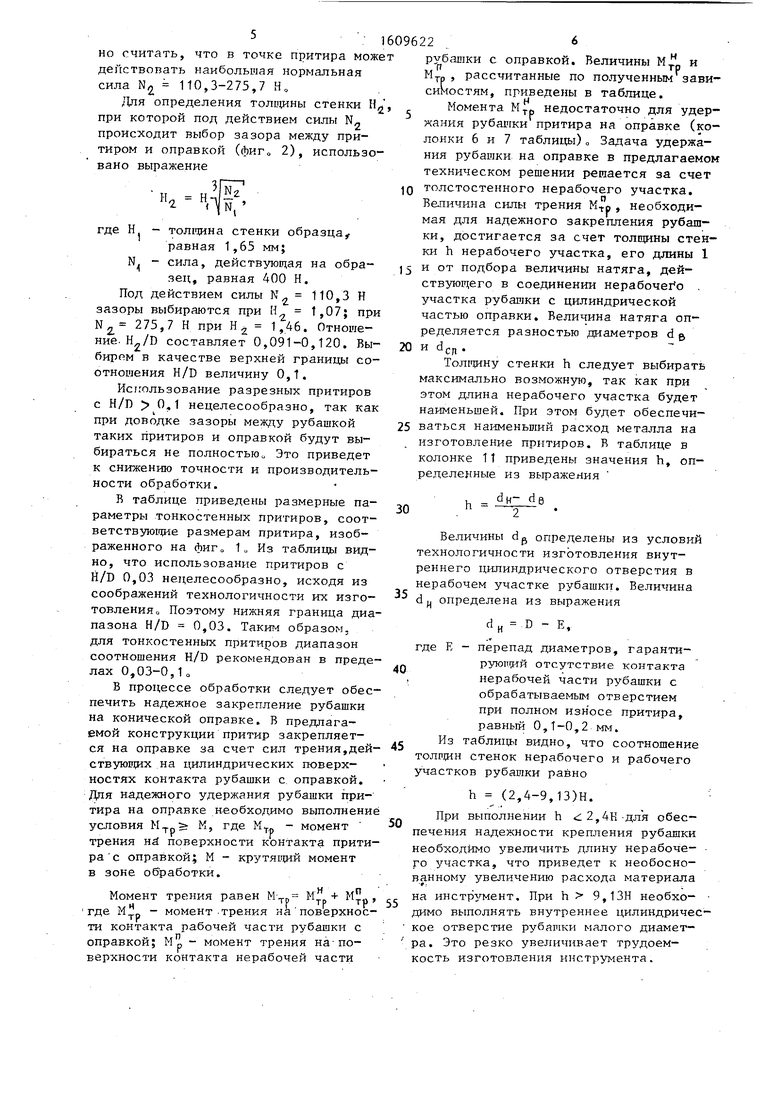

На фиг. 1 изображен притир, обпрш Ьид; на фиг. 2 - рабочий участок при |разжиме5 поперечное сечение. Притир состоит из разрезной рубаш- :ки без пазов и оправки. Рубашка и оп:равка изготовлены двуступенчатыми. рубашка притира состоит из тонкоетен- ;ного рабочего участка 1 с внутренним ;коническим отверстием и из толсто- стенного нерабочего участка 2 с внут- :ренним цилиндрическим отверстием. Оп- ;равка состоит из конической части 3 bi цилиндрической части 4, На фиг, 2 показана схема нагружения силой N притира, помещенного на опору 5, при исследовании характера совместной деформации притира с оправкой„

На фиг. 1 обозначены D,df - наружные диаметры рабочего 1 и нерабочего 2 участков рубашки; внутренний диаметр нерабочего участка рубашки; d Qj - диаметр цилиндрической части 4 оправки; Н - средняя стенки рабочего участка рубашки; Н - наименьшая толщина стенки рабочего участ ка рубашки; h - толищна стенки нера- Iбочего участка; L,l - длины рабочего |И нерабочего участков, I - Диаметр оправки выполнен боль- шим по величине внутреннего диаметра da нерабочего участка. Поэтому при размещении участка 2 на части 4 в соединении появляется натяг

При разжиме на опразке между внутренней поверхностью рабочего участка 1 рубашки притира и частью 3 возникают зазоры (фиг. 2). При введении притира в обрабатываемое отверстие за счет натяга создается рабочее давление в зоне обработки. Под действием давления происходит деформация рубашки притира в основном за счет колебания величины зазоров. Деформации рубашки Отрицательно сказываются на точности и производительности притирки. При обработке прецизионных отверстий малого диаметра (4-12 мм) исключить влияние зазоров на процесс обработки оЖно только путем обеспечения плотного прилегания внутренней поверхкос0

5

0

5

0

5

0

45

50

5

ти рубашки к оправке. Плотное прилегание внутренней поверхности рубашки к оправке можно получить либо за счет повышения давления, либо за счет .уменьшения толщины стенки. В первом случае повьш ать давление в зоне обработки можно только до определенной величины, после которой скорость съема припуска снижается, что приводит к снижению производительности. Кроме того, высокое давление в зоне обработки приводит к снижению интенсивности исправления погрешностей геометрической формы вследствие деформации системы притир-оправка. Поэтому наиболее перспективным является, второй путь о

В лабораторных условиях проведено исследование жесткости притиров на оправке. Образец притира наружным диаметром I) 11,7 1У1М помещался на оправку и разжимался. После этого, притир устанавливали на опору приспособления 5 посредине его длины, нагружали силой N (фиг. 2) и измеряли перемещение точки приложения силы. Деформация системы рубашка-оправка в рабочем диапазоне давлений в основном происходит за счет выбора зазора между притиром и оправкой. При толгщне стенки образца притира Н 1,65 мм выбор зазора происходит при величине силы N 400 Н.

При доводке прецизионных отверстий давлев ие N инструмента на обрабатываемую поверхность не должно превьшгать 0,28-0,30 МПа, При этом, со стороны обрабатываемого отверстия на притир будет действовать суммарная нормальная сила

N n D L -p

Для рассматриваемого образца при его длине L 20 мм сила N. 220,6 Н; при L 40 мм Ng 441,1 Н; при L 50 мм N. 551,3 Н„ Длину тонкостенного притира приниматьбольше, чем (3-4)D нецелесообразно,; так как конструкция будет нетехнологична при изготовлении.

В зависимости от вида погрешности геометрической формы обрабатываемого отверстия составляюрще С т марной си- ль могут быть приложены не менее чем в двух точках на поверхности притира , (например, при овальности отверстия в двух точках, при изогнутости оси IB трех точках и т.д.,) о Поэтому мож- .

но считать, что в точке притира может действопать наибольшая нормальная сила N,., 110,3-275,7 Н„

Для определения толпр ны стенки Н- , при которой под действием силы N- происходит выбор зазора между притиром и оправкой (фиго 2), использовано выражение

31

где Н - тол1 щна стенки образца,

равная 1,65 мм;

N - сила, действующая на образец, равная 400 Н. Под действием силы N 110,3 Н зазоры выбираются при Н 1,07; при N2 275,7 Н при Е 1,46. Отношение. составляет 0,091-0,120. Вы- бирпм в качестве верхней гранищ, соотношения H/D величину 0,1.

Использование разрезных притиров с H/D 0., нецелесообразно, так как при доводке зазоры между рубашкой таких притиров и оправкой будут выбираться не полностьюо Это приведет к снижению точности и производительности обработки.

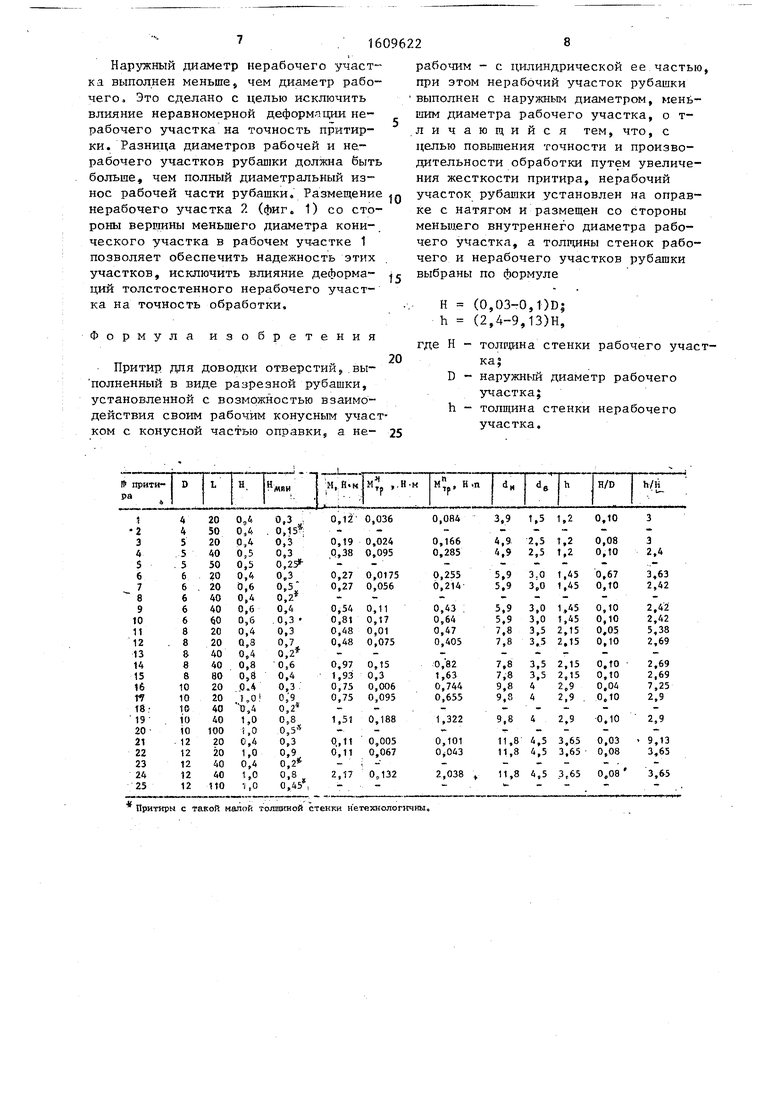

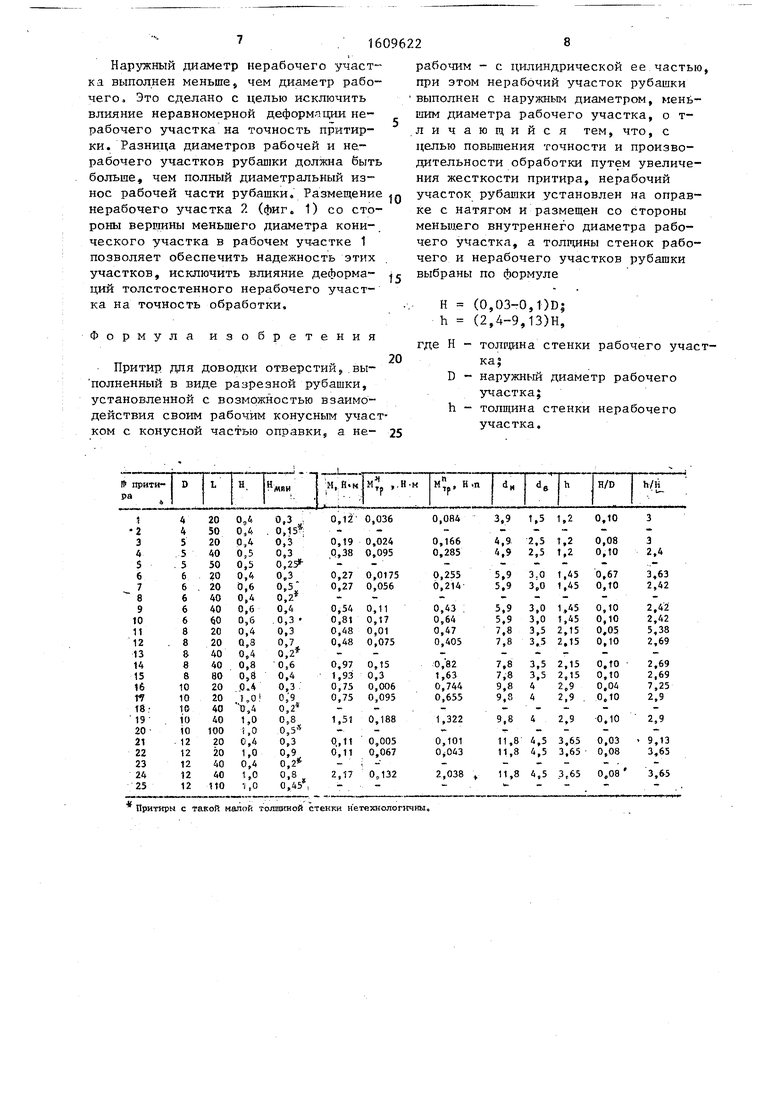

В таблице приведены размерные параметры тонкостенных притиров, соот- ветствуюище размерам притира, изображенного на фиг о 1„ Из таблицы видно, что использование притиров с H/D 0,03 нецелесообразно, исходя из соображений технологичности их изготовления Поэтому нижняя граница диапазона H/D 0,03. Такиг.1 образом, для тонкостенных притиров диапазон соотношения H/D рекомендован в пределах О,03-0,1 о

В процессе обработки следует обеспечить надежное закрепление рубашки на конической оправке. В предлагамой конструкции притир закрепляется на оправке за счет сил трения,дей- 45 ствз ющих на цилиндрических поверхностях контакта рубашки с оправкой. Дпя надежного удержания рубашки притира на оправке необходимо выполнение условия Н-т-р- ГД тр момент трения нА поверхности контакта притира с оправкой; М - крутяищй момент в зоне обработки.

Момент трения равен м + М , де - момент-трения на поверхноси контакта рабочей части рубашки с правкой; Мр - момент трения на-поерхности контакта нерабочей части

40

50

, 609622

pvбaDIKи с оправкой. Величины М и МТР рассчитанные по полученным зависимостям, приведены в таблице. Момента недостаточно для удержания рубаики притира на оправке (колонки 6 и 7 таблицы)о Задача удержания рубашки на оправке в предлагаемом техническом решении решается за счет

Q толстостенного нерабочего участка. Величина силы трения , необходимая для надежного закрепления рубашки, достигается за счет толщины стенки h нерабочего участка, его длины 1

5 и от подбора величины натяга, действующего в соединении нерабочет о участка рубашки с цилиндрической частью оправки. Величина натяга определяется разностью диаметров d

20 и den.

Тол1 щну стенки h следует выбирать максимально возможную, так как при этом длина нерабочего участка будет наименьшей. При этом будет обеспечи25 ваться на11меньший расход металла на изготовление притиров. В таблице в

колонке 11 приведены значения h, определенные из вьфажения

30

5

5

0

0

Величины dp определены из условий технологичности изготовления внутреннего цилиндрического отверстия в нерабочем участке рубашки. Величина d определена из выражения

d D - Е,

где Е - перепад диаметров, гаранти- руюпгий отсутствие контакта нерабочей части рубашки с обрабатываемым отверстием при полном изн осе притира, равный 0,1-0,2 мм. Из таблицы видно, что соотношение

толрщн стенок нерабочего и рабочего

участков рубашки равно

h (2,4-9,13)Н.

При выполнении h 12,4Н-для обеспечения надежности крепления рубашки необходимо увеличить длину нерабоче- го участка, что приведет к необоснованному увеличению расхода материала

на инструмент. При h 9,13Н необхо- димо выполнять внутреннее цилиндрическое отверстие рубапки малого диаметра. Это резко увеличивает трудоемкость изготовления инструмента.

. 1609622

Наружный диаметр нерабочего участка выполнен меньше, чем диаметр рабочего. Это сделано с целью исключить влияние неравномерной деформации нерабочего участка на точность притирки. Разница диаметров рабочей и нерабочего участков рубашки должна быть больше, чем полный диаметральный из8

рабочим - с цилиндрической ее частью, при этом нерабочий участок рубашки выполнен с наружным диаметром, меньшим диаметра рабочего участка, о т- личающийся тем, что, с целью повьпнения точности и производительности обработки путем увеличения жесткости притира, нерабочий

| название | год | авторы | номер документа |

|---|---|---|---|

| Притир для обработки отверстий | 1984 |

|

SU1255404A1 |

| Притир для обработки отверстий | 1980 |

|

SU944892A1 |

| Притир для обработки отверстий | 1985 |

|

SU1315262A1 |

| Притир для доводки отверстий | 1979 |

|

SU941166A1 |

| Головка для доводки деталей | 1975 |

|

SU621555A1 |

| Притир для обработки отверстий | 1976 |

|

SU589110A1 |

| Притир для обработки отверстий | 1986 |

|

SU1349975A1 |

| Притир | 1982 |

|

SU1100794A1 |

| ХОН ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ | 2000 |

|

RU2197369C2 |

| ПРИТИР ДЛЯ ДОВОДКИ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 2008 |

|

RU2365485C1 |

Изобретение относится к металлообработке, а именно к конструкциям инструментов для абразивной доводки высокоточных отверстий малых диаметров, и позволяет повысить точность и производительность обработки путем увеличения жесткости притира. Для этого в нем разрезная рубашка своим нерабочим участком 2 установлена на цилиндрической части 4 оправки с натягом. При этом указанный участок размещен на рубашке со стороны меньшего внутреннего диаметра конусного рабочего участка 1, расположенного с возможностью взаимодействия с конусной частью 3 оправки, а нерабочий участок 2 рубашки выполнен с наружным диаметром, меньшим диаметра рабочего участка 1. Толщины стенок рабочего и нерабочего участков рубашки выбраны из следующих соотношений: H=(0,03...0,1)D, H=(2,4...9,13)H, где H - толщина стенки рабочего участка: D - наружный диаметр рабочего участка

H - толщина стенки нерабочего участка. 2 ил., 1 табл.

нос рабочей части рубашки. Размещение |g участок рубашки установлен на оправнерабочего участка 2 (фиг. 1) со стороны вершины меньшего диаметра конического участка в рабочем уч-астке 1 позволяет обеспечить надежность этих участков, исключить влияние деформаций толстостенного нерабочего участка на точность обработки.

Формула изобретения

Притир для доводки отверстий, вы- полненный в виде разрезной рубашки, установленной с возможностью взаимодействия своим рабочим конусным участ ком с конусной частью оправки, а не15

20

25

ке с натягом и размещен со стороны меньшего внутреннег о диаметра рабочего участка, а толрц1ны стенок рабочего и нерабочего участков рубашки выбраны по формуле

Н (0,03-0,1)0;

h (2,4-9,13)Н,

где Н - толрщна стенки рабочего участ ка;

D - наружньй диаметр рабочего участка;

h - толщина стенки нерабочего участка.

Притярм с такой малой толщиной стеккн н етехнолопгчны.

ке с натягом и размещен со стороны меньшего внутреннег о диаметра рабочего участка, а толрц1ны стенок рабочего и нерабочего участков рубашки выбраны по формуле

Н (0,03-0,1)0;

h (2,4-9,13)Н,

где Н - толрщна стенки рабочего участка;

D - наружньй диаметр рабочего участка;

h - толщина стенки нерабочего участка.

Фиг. 2

| ПРИТИР для доводки ОТВЕРСТИЙ | 0 |

|

SU384661A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1990-11-30—Публикация

1988-05-25—Подача