Изобретение относится к машиностроению и предназначено для использования при термообработке деталей типа тел вращения,-например колец подшипников, втулок, шестерен.

Цель изобретения - повышение эффективности и равномерности охлаждения.

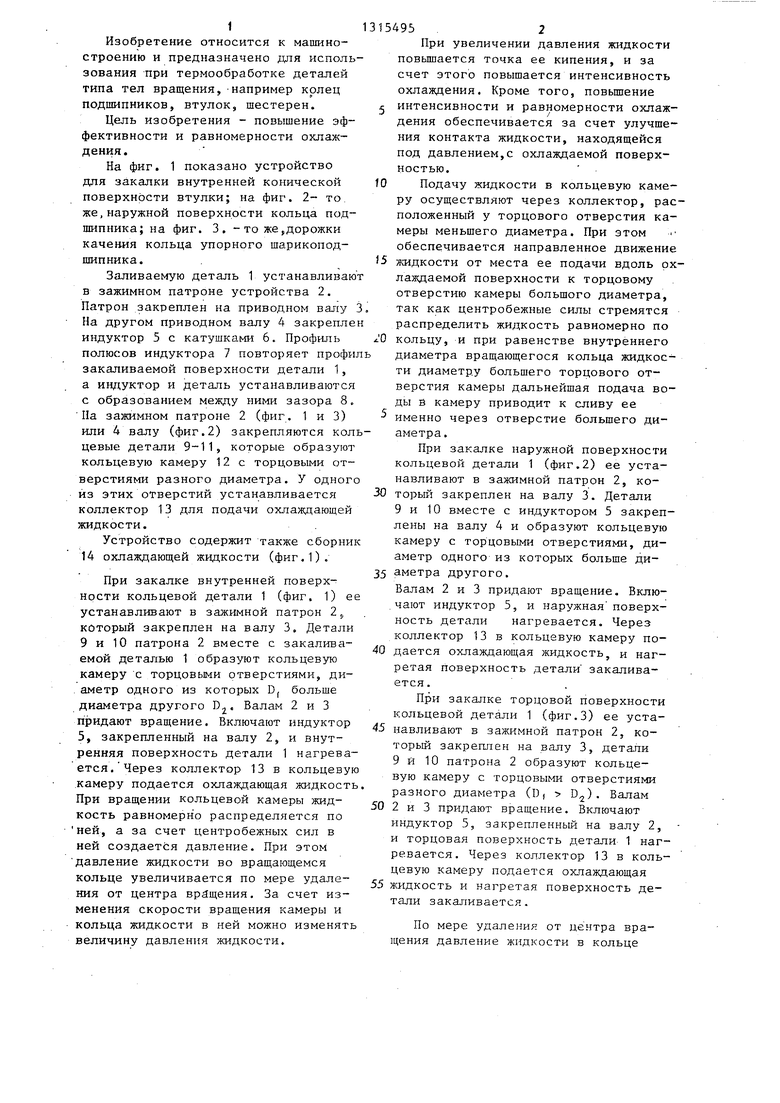

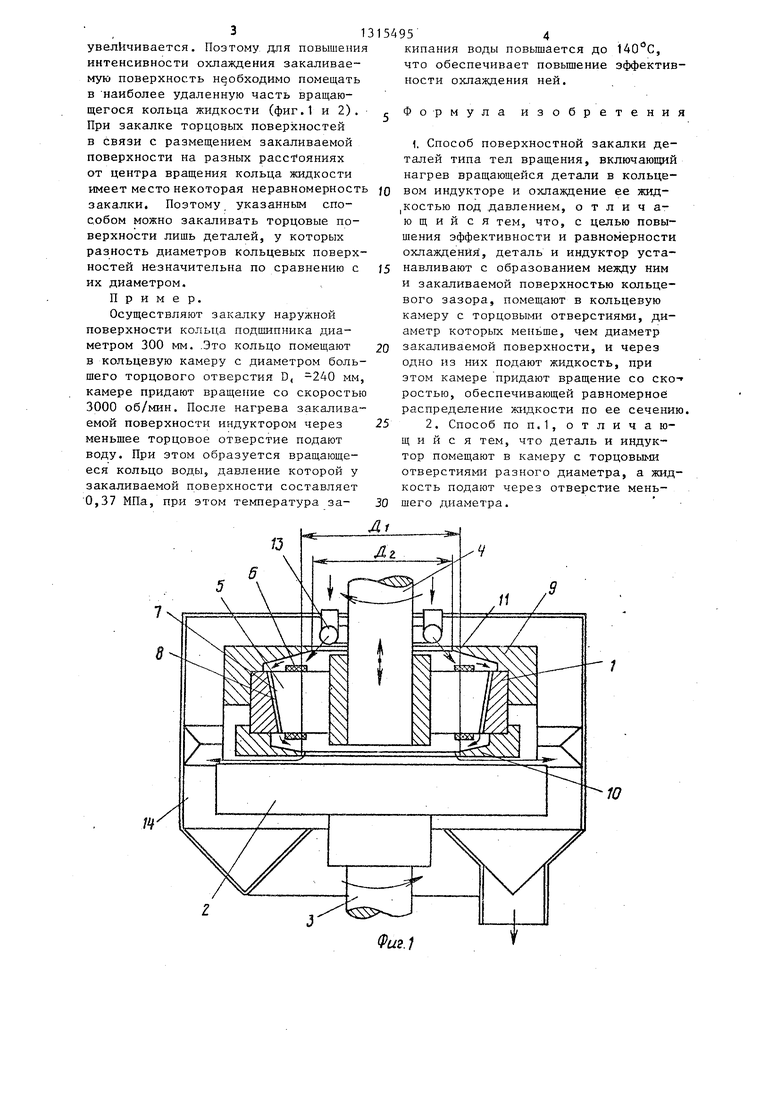

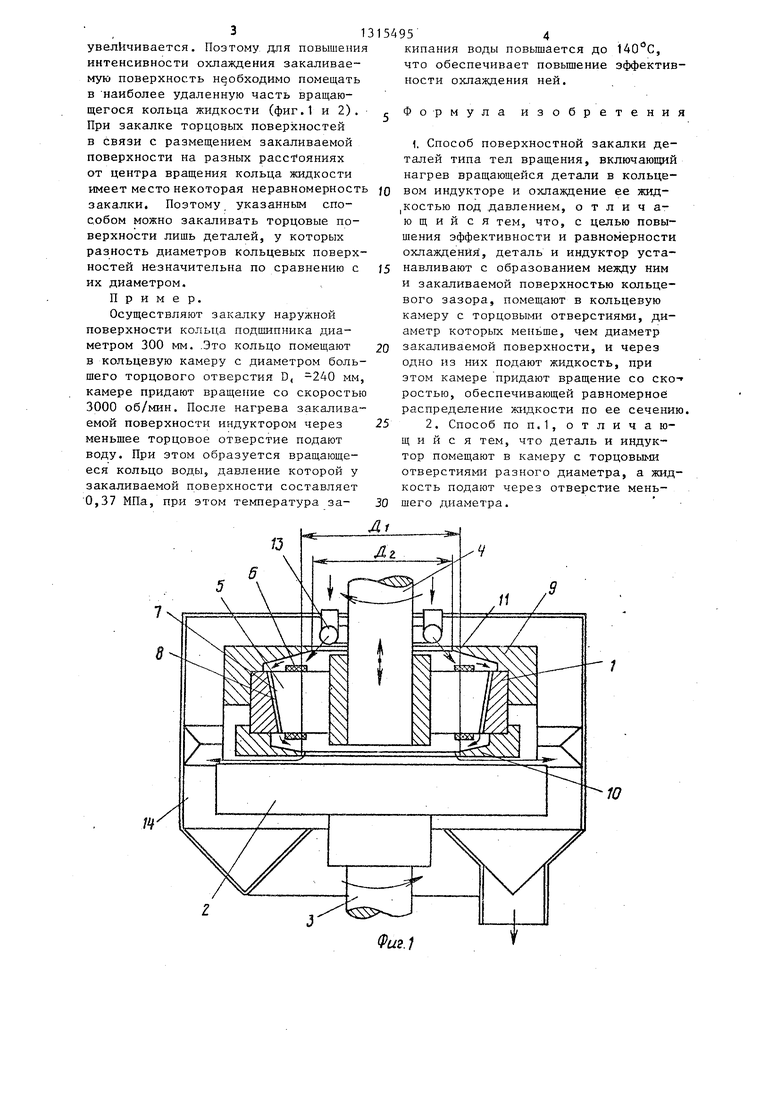

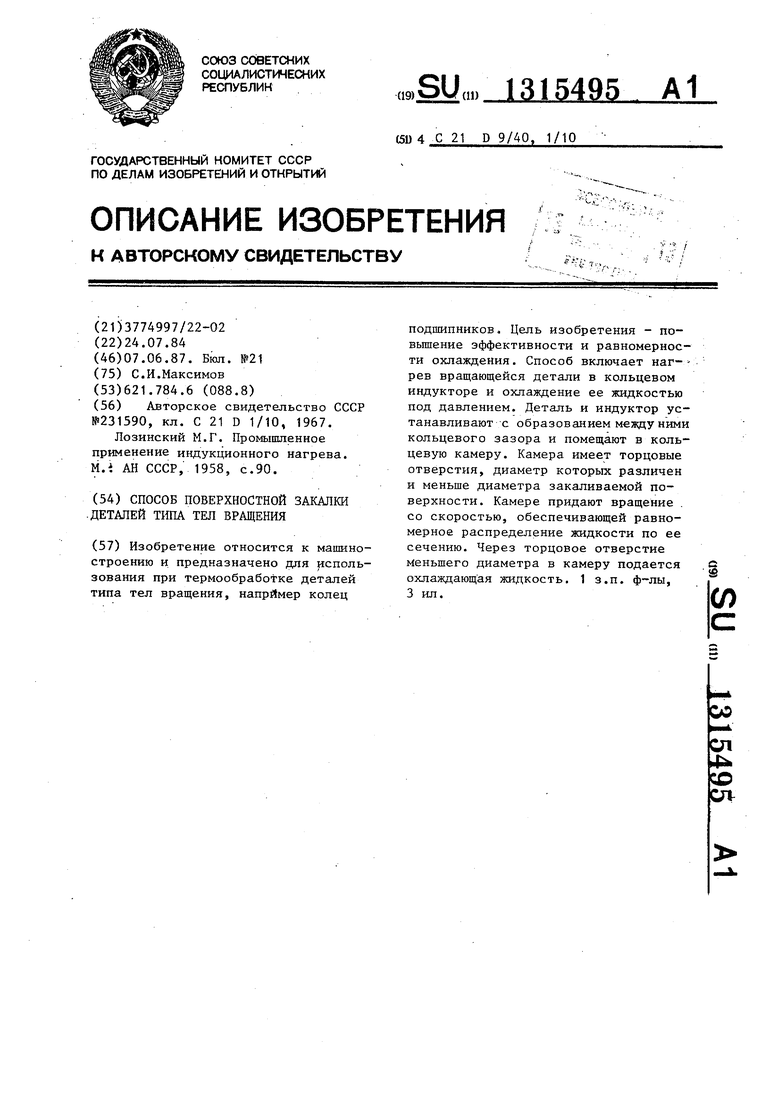

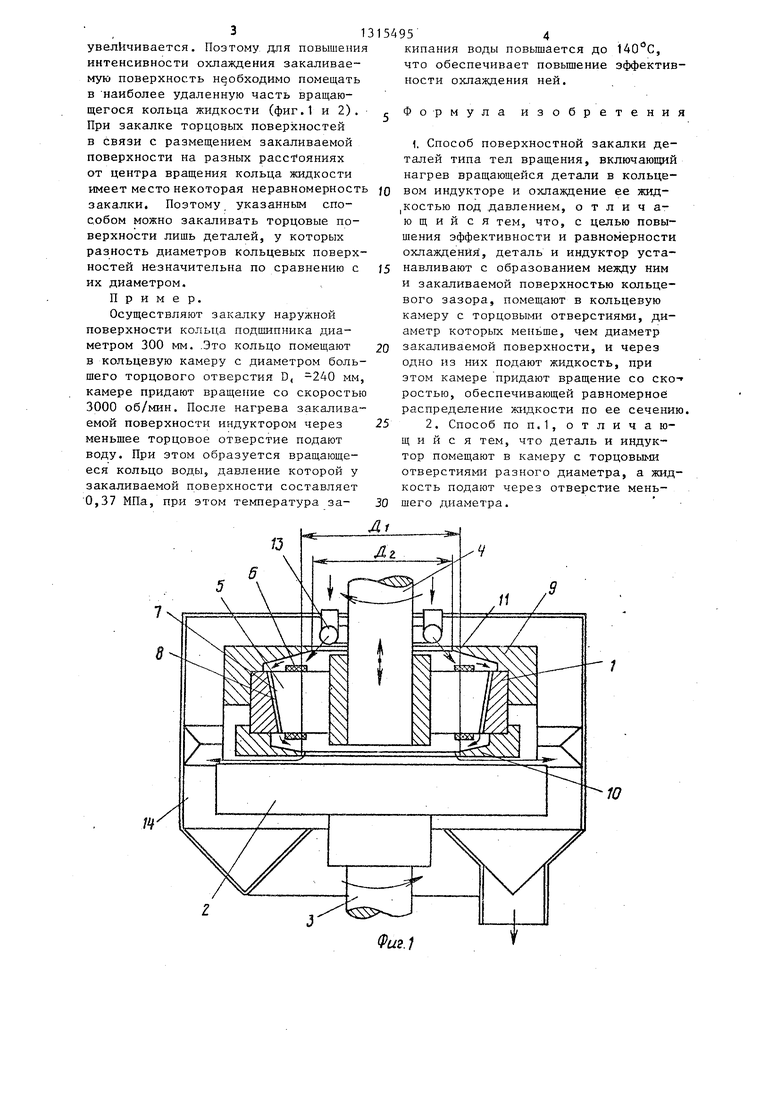

На фиг. 1 показано устройство для закалки внутренней конической поверхности втулки; на фиг. 2- то же,наружной поверхности кольца под- Ш1пника; на фиг. 3. - то же,дорожки качения кольца упорного шарикоподшипника.

Заливаемую деталь 1 устанавливают в зажимном патроне устройства 2. Патрон закреплен на приводном валу 3. На другом приводном валу 4 закреплен индуктор 5 с катушками 6. Профиль полюсов индуктора 7 повторяет профиль закаливаемой поверхности детали 1, а индуктор и деталь устанавливаются с образованием между ними зазора 8, На зажимном патроне 2 (фиг. 1 и 3) или 4 валу (фиг.2) закрепляются кольцевые детали 9-11, которые образуют кольцевую камеру 12 с торцовыми отверстиями разного диаметра. У одного из этих отверстий устанавливается коллектор 13 для подачи охлаждающей жидкости.

Устройство содержит также сборнрп 14 охлаждающей жидкости (фиг.1).

При закалке внутренней поверхности кольцевой детали 1 (фиг. 1) ее устанавливают в зажимной патрон 2,, который закреплен на валу 3. Детали 9 и 10 патрона 2 вместе с закаливаемой деталью 1 образуют кольцевую камеру с торцовыми отверстиями, диаметр одного из которых D( больше диаметра другого D.. Валам 2 и 3 придают вращение. Включают индуктор 5, закрепленный на валу 2, и внутренняя поверхность детали 1 нагревается, Через коллектор 13 в кольцевую .камеру подается охлаждающая жидкость. При вращении кольцевой камеры жидкость равномерно распределяется по

ней, а за счет центробежных сил в ней создается давление. При этом давление жидкости во вращающемся кольце увеличивается по мере удаления от центра вращения. За счет изменения скорости вращения камеры и

кольца жидкости в ней можно изменять величину давления жидкости.

При увеличении давления жидкости повьшзается точка ее кипения, и за счет этого повышается интенсивность охлаждения. Кроме того, повьшхение

интенсивности и равномерности охлаждения обеспечивается за счет улучшения контакта жидкости, находящейся под давлением,с охлаждаемой поверхностью.

Подачу жидкости в кольцевую камеру осуществляют через коллектор, расположенный у торцового отверстия камеры меньшего диаметра. При зтом обеспечивается направленное движение

жидкости от места ее подачи вдоль охлаждаемой поверхности к торцовому отверстию камеры большого диаметра, так как центробежные силы стремятся распределить жидкость равномерно по

кольцу, и при равенстве внутреннего диаметра вращающегося кольца жидкости диаметру большего торцового отверстия камеры дальнейшая подача воды в камеру приводит к сливу ее именно через отверстие большего диаметра .

При закалке наружной поверхности кольцевой детали 1 (фиг.2) ее устанавливают в зажимной патрон 2, который закреплен на валу 3. Детали 9 и 10 вместе с индуктором 5 закреплены на валу 4 и образуют кольцевую камеру с торцовыми отверстиями, диаметр одного из которых больше диаметра другого.

Валам 2 и 3 придают вращение. Вклю- чают индуктор 5, и наружная поверхность детали нагревается. Через коллектор 13 в кольцевую камеру подается охлаждающая жидкость, и нагретая поверхность детали закаливается.

При закалке торцовой поверхности кольцевой детали 1 (фиг.З) ее устанавливают в зажимной патрон 2, который закреплен на валу 3, детапи 9 и 10 патрона 2 образуют кольцевую камеру с торцовыми отверстиями разного диаметра (D) D). Балам

2 и 3 придают вращение. Включают индуктор 5, закрепленный на валу 2, и торцовая поверхность детали 1 нагревается. Через коллектор 13 в кольцевую камеру подается охлаждающая

жидкость и нагретая поверхность детали закаливается.

По мере удаления от центра вращения давление жидкости в кольце

увеличивается. Поэтому для повышения интенсивности охлаждения закаливаемую поверхность необходимо помещать в наиболее удаленную часть вращающегося кольца жидкости (фиг.1 и 2). При закалке торцовых поверхностей в связи с размещением закаливаемой поверхности на разных расстояниях от центра вращения кольца жидкости имеет место некоторая неравномерность закалки. Поэтому указанным способом можно закаливать торцовые поверхности лишь деталей, у которых разность диаметров кольцевых поверхностей незначительна по сравнению с их диаметром.

Пример.

Осуществляют закалку наружной поверхности кольца подпмпника диаметром 300 мм. .Это кольцо помещают в кольцевую камеру с диаметром боль- щего торцового отверстия D, 240 мм, камере придают вращение со скоростью 3000 об/мин. После нагрева закаливаемой поверхности индуктором через меньшее торцовое отверстие подают воду. При этом образуется вращающееся кольцо воды, давление которой у закаливаемой поверхности составляет 0,37 МПа, при этом температура за15А95

с JQ }5

20 25

кипания воды повышается до , что обеспечивает повьш1ение эффективности охлаждения ней.

Формула изобретения

1. Способ поверхностной закалки деталей типа тел вращения, включающий нагрев вращающейся детали в кольцевом индукторе и охлаждение ее жид- Iкостью под давлением, отличающийся тем, что, с целью повышения эффективности и равномерности охлаждений, деталь и индуктор устанавливают с образованием между ним и закаливаемой поверхностью кольцевого зазора, помещают в кольцевую камеру с тopцoвымIi отверстиями, диаметр которых меньше, чем диаметр закаливаемой поверхности, и через одно из них подают жидкость, при этом камере придают вращение со ско- ростью, обеспечивающер равномерное распределение жидкости по ее сечению.

2. Способ ПОП.1, отлича ю- щ и и с я тем, что деталь и индуктор помещают в камеру с торцовыми отверстиями разного диаметра, а жцц- кость подают через отверстие меньшего диаметра.

Фи2.1

1315495 Л

10

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для закалки деталей типа колец | 1979 |

|

SU865933A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ ДЕТАЛЕЙ С НАГРЕВОМ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ | 1973 |

|

SU383748A1 |

| Способ охлаждения внутренних цилиндрических поверхностей деталей | 1988 |

|

SU1632990A1 |

| СПОСОБ ОХЛАЖДЕНИЯ ДЕТАЛЕЙ В ПРОЦЕССЕ ТЕРМИЧЕСКОЙ ОБРАБОТКИ И СПРЕЙЕР ДЛЯ ОХЛАЖДЕНИЯ ДЕТАЛЕЙ | 2014 |

|

RU2570252C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОЛЬЦЕВЫХ ДЕТАЛЕЙ БОЛЬШОГО ДИАМЕТРА С РАБОЧИМИ ПОВЕРХНОСТЯМИ ТОЧНЫХ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ И ТРЕБУЕМОЙ ТВЕРДОСТИ С ИСПОЛЬЗОВАНИЕМ ПРИСПОСОБЛЕНИЯ-СПУТНИКА | 2006 |

|

RU2313587C1 |

| СТАНОК ДЛЯ ЗАКАЛКИ ДЕТАЛЕЙ С НАГРЕВОЛ\ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ | 1970 |

|

SU432206A1 |

| УСТАНОВКА ДЛЯ ЛОКАЛЬНОЙ ЗАКАЛКИ ОСЕЙ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ | 2010 |

|

RU2453611C1 |

| Станок для закалки изделий | 1977 |

|

SU655731A1 |

| Станок для высокочастотной обработки осесимметричных цилиндрических деталей | 1988 |

|

SU1640172A1 |

| СТЕНД ЛАЗЕРНОЙ ЗАКАЛКИ ОПОРНОЙ ПОВЕРХНОСТИ ИГЛ ВРАЩЕНИЯ ВЫСОКОСКОРОСТНЫХ ЦЕНТРИФУГ | 2012 |

|

RU2527979C2 |

Изобретение относится к машиностроению и предназначено для споль- зования при термообработке деталей типа тел вращения, например колец подшипников. Цель изобретения - по- вьшение эффективности и равномерности охлаждения. Способ включает наг- рев вращающейся детали в кольцевом индукторе и охлаждение ее жидкостью под давлением. Деталь и индуктор устанавливают с образованием между ними кольцевого зазора и помещают в кольцевую камеру. Камера имеет торцовые отверстия, диаметр которых различен и меньше диаметра закаливаемой поверхности. Камере придают вращение . со скоростью, обеспечивающей равномерное распределение жидкости по ее сечению. Через торцовое отверстие меньшего диаметра в камеру подается охлаждающая жидкость. 1 з.п. , 3 ил. (Л со СП Г) са

Редактор Н.Гунько

Составитель Г.Максименко

Техред М.Ходанич Корректор С.Шекмар

Заказ .2318/27Тираж 549Подписное .

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ИЗДЕЛИЙ | 0 |

|

SU231590A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Лозинский М.Г | |||

| Промышленное применение индукционного нагрева | |||

| M.i АН СССР, 1958, с.90. | |||

Авторы

Даты

1987-06-07—Публикация

1984-07-24—Подача