Изобретение относится к г.ашино- строению и может быть использовано при термической обработке внутренних поверхностей деталек, в частности при закалке внутренней поверхности шпинделей.

Цель изобретения - повышение качества закалки за счет увеличения равномерности и скорости охлаждения,

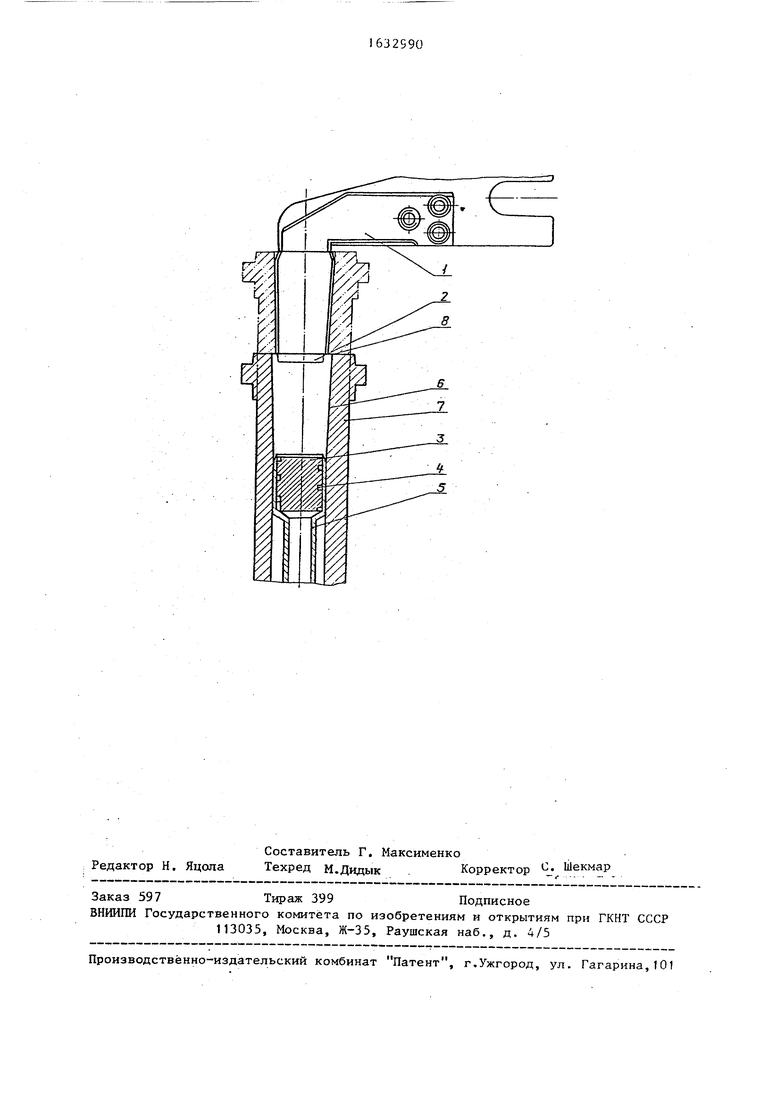

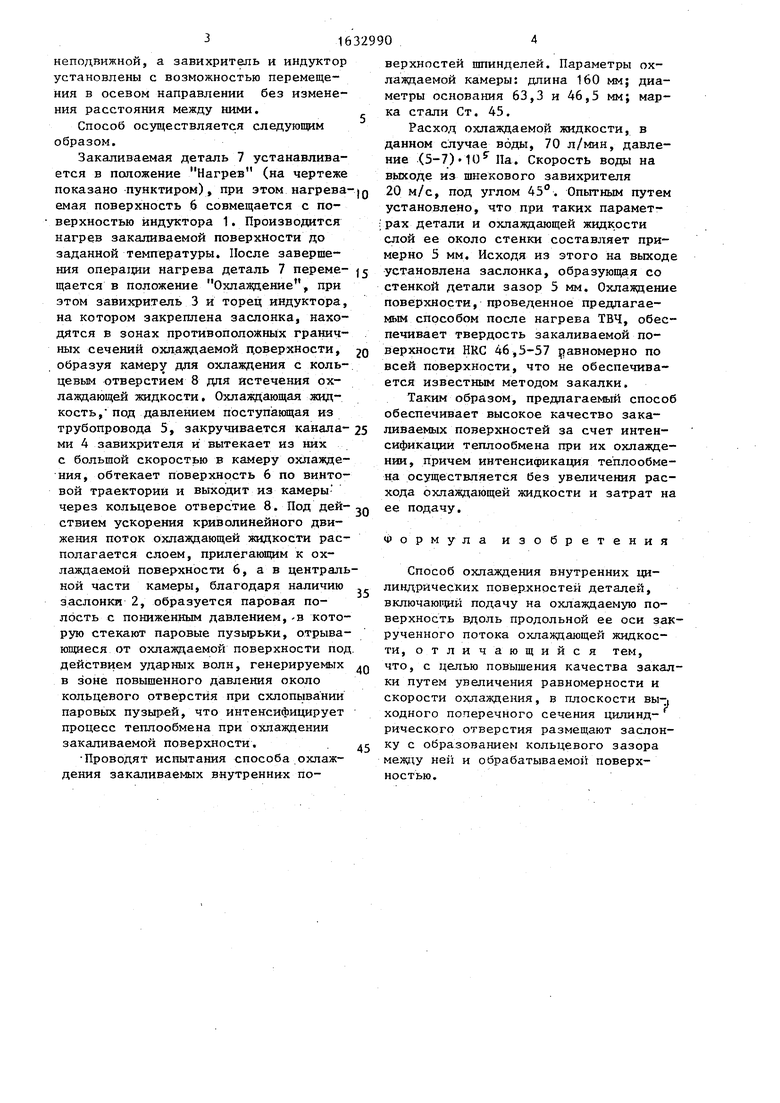

На чертеже представлено устройство для осуществления предлагаемого способа охлаждения, продольное сечение.

Устройство содержит индуктор 1, на нижнем торце которого закреплена заслонка 2. Завихритель 3 потока охлаждающей жидкости расположен соосно индуктору со стороны того торца индуктора, на котором закреплена заслонка 2. Проточная часть завихрителя 3 выполнена в виде винтовых каналов 4, соединенных с подводящим трубопроводом 5. Завихритель 3 и индуктор 1 -установлены неподвижно один относи- тельно другого на расстоянии Н, равном или несколько большем высоте охлаждаемой поверхности 6 детали 7, образуя кольцевой зазор 8 между стенкой охлаждаемой детали и заслонкой. Деталь 7 установлена с возможностью осевого перемещения„ Возможен вариант устройства, в котором деталь остается

СЭ СО ND

СО

со

316

неподвижной, а завихритель и индуктор установлены с возможностью перемещения в осевом направлении без изменения расстояния между ними.

Способ осуществляется следующим образом.

Закаливаемая деталь 7 устанавливается в положение Нагрев (на чертеже показано пунктиром), при этом нагреваемая поверхность 6 совмещается с поверхностью индуктора 1. Производится нагрев закаливаемой поверхности до заданной температуры. После завершения операции нагрева деталь 7 переме- щается в положение Охлаждение, при этом завихритель 3 и торец индуктора, на котором закреплена заслонка, находятся в зонах противоположных граничных сечений охлаждаемой поверхности, образуя камеру для охлаждения с кольцевым отверстием 8 для истечения охлаждающей жидкости. Охлаждающая жидкость, под давлением поступающая из трубопровода 5, закручивается канала- ми 4 завихрителя и вытекает из них с большой скоростью в камеру охлаждения, обтекает поверхность 6 по винтовой траектории и выходит из камеры через кольцевое отверстие 8. Под действием ускорения криволинейного движения поток охлаждающей жидкости располагается слоем, прилегающим к охлаждаемой поверхности 6, а в центральной части камеры, благодаря наличию заслонки 2, образуется паровая полость с пониженным давлением, -в которую стекают паровые пузырьки, отрывающиеся от охлаждаемой поверхности под действием ударных волн, генерируемых в зоне повышенного давления около кольцевого отверстия при схлопывании паровых пузырей, что интенсифицирует процесс теплообмена при охлаждении закаливаемой поверхности.

Проводят испытания способа охлаждения закаливаемых внутренних по

0 5 ,Q

0

5

45

верхностей шпинделей. Параметры охлаждаемой камеры: длина 160 мм; диаметры основания 63,3 и 46,5 мм; марка стали Ст. 45.

Расход охлаждаемой жидкости, в данном случае воды, 70 л/мин, давление (5-7)10 Па. Скорость воды на выходе из шнекового завихрителя 20 м/с, под углом 45°. Опытным путем установлено, что при таких параметрах детали и охлаждающей жидкости слой ее около стенки составляет примерно 5 мм. Исходя из этого на выходе установлена заслонка, образующая со стенкой детали зазор 5 мм. Охлаждение поверхности, проведенное предлагаемым способом после нагрева ТВЧ, обеспечивает твердость закаливаемой поверхности HRC 46,5-57 равномерно по всей поверхности, что не обеспечивается известным методом закалки.

Таким образом, предлагаемый способ обеспечивает высокое качество закаливаемых поверхностей за счет интенсификации теплообмена при их охлаждении, причем интенсификация теплообмена осуществляется без увеличения расхода охлаждающей жидкости и затрат на ее подачу.

Формула изобретения

Способ охлаждения внутренних цилиндрических поверхностей деталей, включающий подачу на охлаждаемую поверхность вдоль продольной ее оси закрученного потока охлаждающей жидкости, отличающийся тем, что, с целью повышения качества закалки путем увеличения равномерности и скорости охлаждения, в плоскости вы-j ходкого поперечного сечения цилинд- рического отверстия размещают заслонку с образованием кольцевого зазора между ней и обрабатываемой поверхностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ поверхностной закалки деталей типа тел вращения | 1984 |

|

SU1315495A1 |

| Автомат для закалки деталей типа колец | 1979 |

|

SU865933A1 |

| СТЕНД ЛАЗЕРНОЙ ЗАКАЛКИ ОПОРНОЙ ПОВЕРХНОСТИ ИГЛ ВРАЩЕНИЯ ВЫСОКОСКОРОСТНЫХ ЦЕНТРИФУГ | 2012 |

|

RU2527979C2 |

| Станок для закалки изделий | 1977 |

|

SU655731A1 |

| КУЛАЧКОВЫЙ МЕХАНИЗМ С КИНЕМАТИЧЕСКИМ ЗАМЫКАНИЕМ И СПОСОБ МЕСТНОЙ ЗАКАЛКИ РОЛИКОВОГО ПАЗА КУЛАЧКА | 2014 |

|

RU2575279C1 |

| УСТАНОВКА ДЛЯ ЛОКАЛЬНОЙ ЗАКАЛКИ ОСЕЙ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ | 2010 |

|

RU2453611C1 |

| СПОСОБ ЗАКАЛКИ ПРУЖИННЫХ КЛЕММ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2459877C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОЛЬЦЕВЫХ ДЕТАЛЕЙ БОЛЬШОГО ДИАМЕТРА С РАБОЧИМИ ПОВЕРХНОСТЯМИ ТОЧНЫХ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ И ТРЕБУЕМОЙ ТВЕРДОСТИ С ИСПОЛЬЗОВАНИЕМ ПРИСПОСОБЛЕНИЯ-СПУТНИКА | 2006 |

|

RU2313587C1 |

| Устройство для закалки длинномерных цилиндрических изделий | 1987 |

|

SU1553561A1 |

| СПОСОБ ГИБКИ И ОБЪЕМНО-ПОВЕРХНОСТНОЙ ЗАКАЛКИ РЕССОРНЫХ ЛИСТОВ ИЗ СТАЛЕЙ ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2422542C1 |

Изобретение относится к машиностроению и может быть использовано при термической обработке внутренних поверхностей деталей, в частности при . закалке внутренних поверхностей шпинделей. Целью изобретения является повышение качества закалки путем увеличения равномерности и скорости охлаждения. Способ включает подачу закрученных струй охлаждающей жидкости вдоль цилиндрической охлаждаемой поверхности . При этом на выходе цилиндрического отверстия обрабатываемого изделия размещают заслонку с образованием между ней и охлаждаемой поверхностью кольцевого зазора. 1 ил. с S (Л

| Щукин В „К | |||

| и лР Теплообмен, м-ic- сообмен и гидродинамика закрученных потоков в осесимметричных каналах | |||

| - М.: Машиностроение, 1982, с | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-03-07—Публикация

1988-03-24—Подача