Изобретение относится к порошково металлургии, в частности к устройствам для экструдирования полых изделий из порошков.

Целью изобретения является повышение плотности изделий.

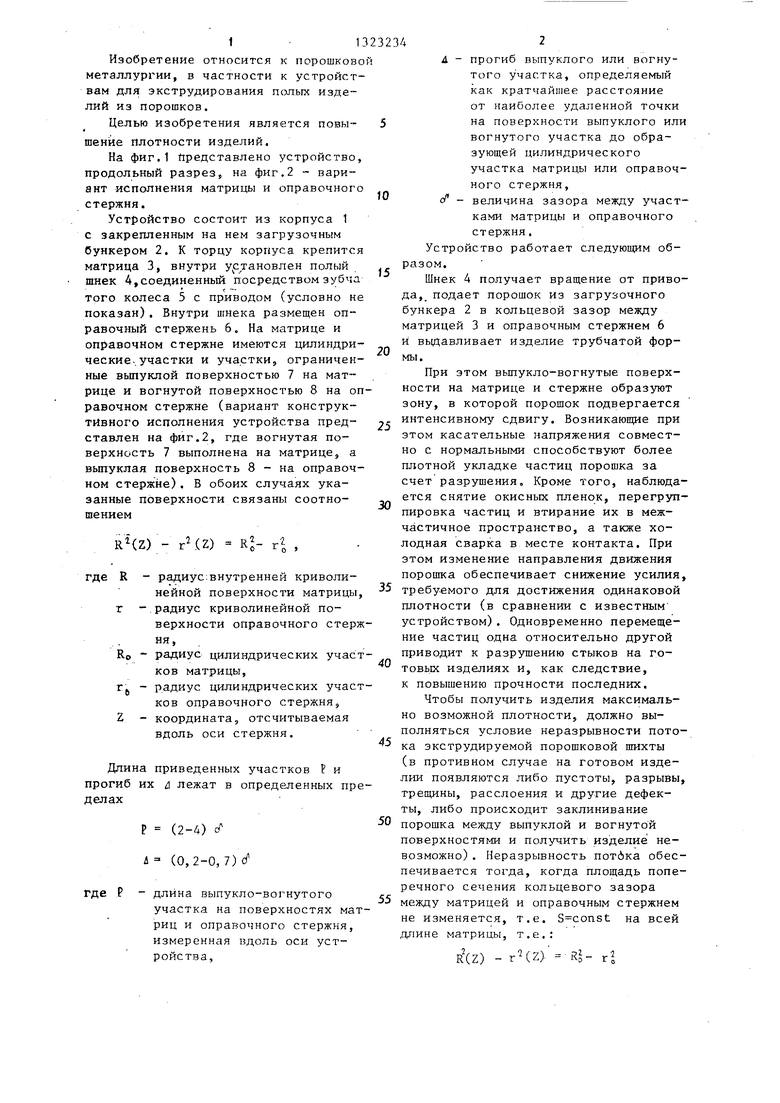

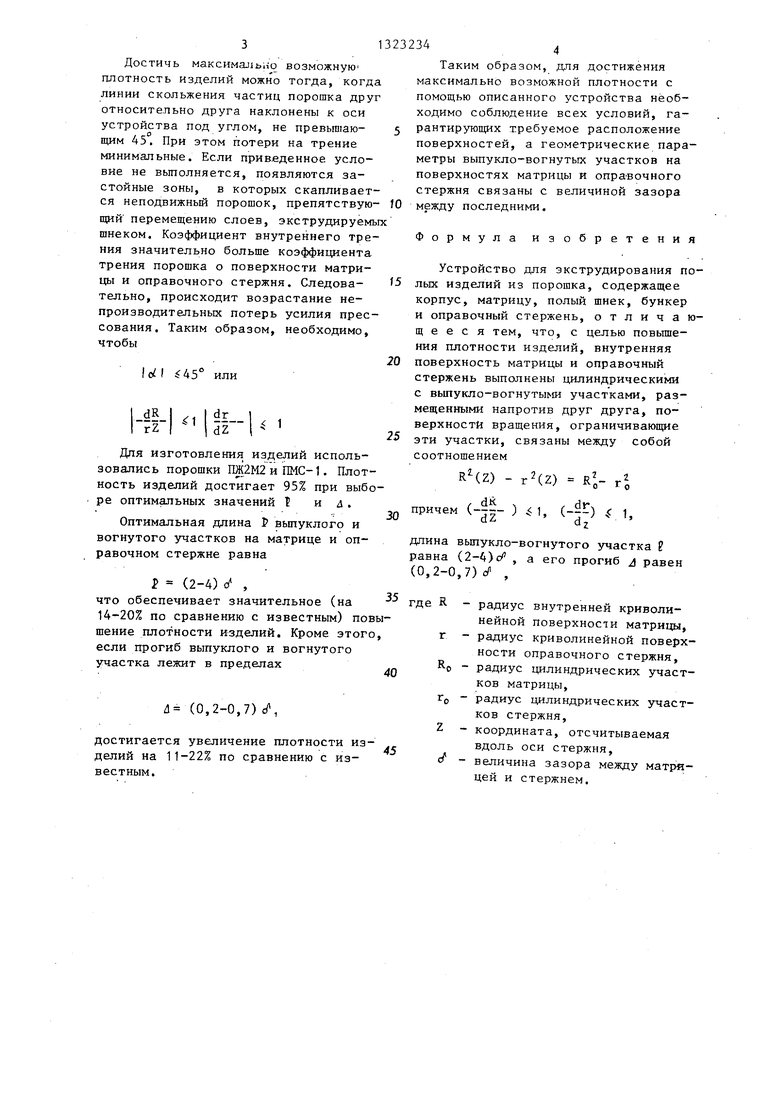

На фиг.1 йредставлено устройство, продольный разрез, на фиг.2 вариант исполнения матрицы и оправочного стержня.

Устройство состоит из корпуса 1 с закрепленным на нем загрузочным бункером 2. К торцу корпуса крепится матрица 3, внутри у :тановлен полый шнек 4,соединенный посредствомзубча

того колеса 5 с приводом (условно не показан). Внутри шнека размещен оп- равочный стержень 6. На матрице и оправочном стержне имеются цилиндрические-, участки и участки, ограниченные выпуклой поверхностью 7 на матрице и вогнутой поверхностью 8 на оправочном стержне (вариант конструктивного исполнения устройства представлен на фиг.2, где вогнутая поверхность 7 выполнена на матрице, а выпуклая поверхность 8 - на оправочном стержне). В обоих случаях указанные поверхности связаны соотношением

RHZ) - rV(Z) R r ,

где R - радиус.внутренней криволинейной поверхности матрицы,

г -,радиус криволинейной поверхности оправочного стержня,

RC, - радиус цилиндрических участков матрицы,

Tjj - радиус цилиндрических участков оправочного стержня,

2 - координата, отсчитываемая вдоль оси стержня.

Длина приведенных участков Р и прогиб их лежат в определенных пределах

Р (2-4) о

Л « (0,2-0,7) с

Р - длина выпукло-вогнутого участка на поверхностях матриц и оправочного стержня, измеренная вдоль оси устройства,

5

0

5

0

5

0

5

0

о Д - прогиб выпуклого или вогнутого Участка, определяемый как кратчайшее расстояние от наиболее удаленной точки на поверхности выпуклого или вогнутого участка до образующей цилиндрического участка матрицы или оправочного стержня,

величина зазора между участками матрицы и оправочного стержня.

Устройство работает следующим образом.

Шнек 4 получает вращение от привода, подает порошок из загрузочного бункера 2 в кольцевой зазор между матрицей 3 и оправочным стержнем 6 и выдавливает изделие трубчатой формы.

При этом вьтукло-вогнутые поверхности на матрице и стержне образуют зону, в которой порошок подвергается интенсивному сдвигу. Возникающие при этом касательные напряжения совместно с нормальными способствуют более шютной укладке частиц порошка за счет разрушения. Кроме того, наблюдается снятие окисных пленок, перегруппировка частиц и втирание их в межчастичное пространство, а также холодная сварка в месте контакта. При этом изменение направления движения порошка обеспечивает снижение усилия, требуемого для достижения одинаковой плотности (в сравнении с известным устройством). Одновременно перемещение частиц одна относительно другой приводит к разрушению стыков на готовых изделиях и, как следствие, к повышению прочности последних.

Чтобы получить изделия максимально возможной плотности, должно выполняться условие неразрывности потока экструдируемой порошковой шихты (в противном случае на готовом изделии появляются либо пустоты, разрывы, трещины, расслоения и другие дефекты, либо происходит заклинивание порошка между выпуклой и вогнутой поверхностями и получить изделие невозможно) . Неразрывность потбка обеспечивается тогда, когда площадь поперечного сечения кольцевого зазора между матрицей и оправочным стержнем не изменяется, т.е. S const на всей длине матрицы, т.е.:

R (Z) - гП2) Rj- г

Достичь максимально возможную плотность изделий можно тогда, когда Линии скольжения частиц порошка друг относительно друга наклонены к оси устройства под углом, не превышающим 45. При этом потери на трение минимальные. Если приведенное условие не вьшолняется, появляются застойные зоны, в которых скапливается неподвижный порошок, препятствующий перемещению слоев, экструдируемы шнеком. Коэффициент внутреннего трения значительно больше коэффициента трения порошка о поверхности матрицы и оправочного стержня. Следова- тельно, происходит возрастание непроизводительных потерь усилия прессования. Таким образом, необходимо, чтобы

45

или

1

dr

dr 1

5Г- 1

Для изготовления изделий использовались порошки 11Ж2М2 и ПМС-1. Плотность изделий достигает 95% при выборе оптимальных значений I и а.

Оптимальная длина Р вьшуклого и вогнутого участков на матрице и оп- равочном стержне равна

Г (2-4) d ,

что обеспечивает значительное (на 14-20% по сравнению с известным) повышение плотности изделий. Кроме этого, если прогиб выпуклого и вогнутого участка лежит в пределах

Л (О, 2-0, 7) с/ ,

достигается увеличение плотности изделий на 11-22% по сравнению с известным.

5

232344

Таким образом, для достижения максимально возможной плотности с помощью описанного устройства необходимо соблюдение всех условий, га- 5 рантирующих требуемое расположение поверхностей, а геометрические параметры выпукло-вогнутых участков на поверхностях матрицы и опра-вочного стержня связаны с величиной зазора 10 между последними.

Формула изобретения

Устройство для экструдирования полых изделий из порошка, содержащее корпус, матрицу, полый шнек, бункер и оправочный стержень, отличающееся тем, что, с целью повьше- ния плотности изделий, внутренняя поверхность матрицы и оправочный стержень выполнены цилиндрическими с выпyклo-вoгнyты и участками, размещенными напротив друг друга, поверхности вращения, ограничиваюш {е эти участки, связаны между собой соотношением

) - r4z) R rl

30

причем (--- ) 41, (--)

O-i:d

1,

длина выпукло-вогнутого участка P равна (2-4)о , а его прогиб j равен (0,2-0,7)/ ,

где

R г R« г„ Z радиус внутренней криволинейной поверхности матрицы, радиус криволинейной поверхности оправочного стержня, радиус цилиндрических участков матрицы,

радиус цилиндрических участков стержня,

координата, отсчитываемая вдоль оси стержня, величина зазора между матрицей и стержнем.

Редактор Н.Горват

Составитель Г,Загорская Техред Л.Олийнык

Заказ 2904/13Тираж 740Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

фиг2

Корректор А.Ильин

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1982 |

|

SU1033263A1 |

| Устройство для непрерывного формования труб из порошка | 1980 |

|

SU893405A1 |

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1987 |

|

SU1423283A1 |

| Устройство для формования трубных заготовок из порошка | 1985 |

|

SU1323229A1 |

| Способ формования трубных заготовок из порошка и устройство для его осуществления | 1982 |

|

SU1041212A1 |

| Установка для формирования длинномерных изделий из порошка | 1986 |

|

SU1353575A1 |

| Способ формования порошковых материалов | 1988 |

|

SU1694351A1 |

| Пресс-форма для прессования тиглей из порошка | 1982 |

|

SU1052334A1 |

| Устройство для экструдирования изделий из порошков | 1983 |

|

SU1134295A1 |

| Устройство для дискретно-непрерывного формования труб из порошка | 1986 |

|

SU1404176A1 |

Изобретение относится к устройствам для экструдирования полых изделий из порошка. Цель изобрете-- кия - повьш ение плотности изделий. Устройство состоит из корпуса 1 с бункером 2, матрицы 3, полого шнека 4 с приводом и оправочного стержня 6. На матрице и стержне имеются 2 I цилиндрические участки и участки, ограниченные выпуклой поверхностью 7 на матрице и вогнутой поверхностью 8 на стержне. Выпукло-вогнутые поверхности связаны соотношением R4Z) - r(Z) RO- г, причем (dR/dZ) 1, (dr/dZ) $ 1, где R - радиус внутренней криволинейной поверхности матрицы, г - радиус, криволинейной поверхности стержня, RJ, - радиус цилиндрических участков матрицы, Гд- радиус цилиндрических участков стержня, 2 - координата, отсчитываемая вдоль оси стержня. При этом Р (2-4) rf, л (0,2-0,7)«/, где 1 - длина выпукло-вогнутого участка, л - его прогиб, с/- величина зазора между матрицей и стержнем. При вращении шнека 4 порошок поступает в матрицу 3, в которой в зоне выпукло-вогнутого участка происходит интенсивный сдвиг частиц порошка относительно друг друга, что приводит к повьш1ению плотности изделий.2 ил. (Л оо ьо 00 со 4: (puf.l

| Степаненко А.В., Исаевич Л.А | |||

| Непрерывное формование порошков и гранул | |||

| Минск: Наука и техника, 1980, с | |||

| Приспособление для картограмм | 1921 |

|

SU247A1 |

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1982 |

|

SU1033263A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-07-15—Публикация

1986-01-22—Подача