Изобретение относится к транспортирующим устройствам и может найти применение в автоматизированных складах.

Известно устройство для перемещения штучных грузов в двух взаимно перпендикулярных направлениях, содержащее подающий и приемный рольганги, расположенные под прямым углом один относительно другого, перегрузочный механизм, ролики и диски с лысками 1.

Известное устройство обладает больщими габаритами, так как включает в себя приемный, рольганг, отходящий от подающего рольганга под прямым углом. Это приводит к увеличению занимаемой производственной площади в зоне выдачи транспортируемого груза и мещает перемещению обслуживающих механизмов (например, крана-щтабелера, погрузчика) вдоль трассы конвейера.

Наиболее близким по технической сущности к предлагаемому является роликовый конвейер, содержащий неподвижную раму, установленные на неподвижной раме несущие ролики и передаточную тележку и привод несущих роликов в виде тяговой цепи, оси роликов тележки совпадают с осью конвейера, тележка может перемещаться в направлении, перпендикулярном направлению конвейера 2.

Однако известное устройство может быть установлено только у конца конвейера и не в состоянии обеспечить выдачу транспортируемого груза в определенном месте трассы конвейера, что сужает технологические возможности устройства. Для снятия груза в определенном месте трассы нужно останавливать конвейер на промежуток времени, необходимый для перегрузки груза или захвата его подъемным механизмом, что снижает производительность конвейера. Так как оси роликов тележки совпадают с осью конвейера, то груз, выталкиваемый на тележку, скользит по образующим роликов, что приводит к их преждевременному износу.

Цель изобретения - расщирение технологических возможностей и повышение производительности конвейера.

Указанная цель достигается тем, что в роликовом конвейере, содержащем неподвижную раму, установленные на неподвижной раме несущие ролики и передаточную тележку и привод несущих роликов в виде тяговой цепи, неподвижная рама выполнена с проемами, в которых расположена передаточная тележка, причем часть несущих роликов установлена между проемами неподвижной рамы с возможностью перемещения и фиксации в вертикальной Плоскости, при этом конвейер снабжен механизмом компенсации ослабления тяговой цепи.

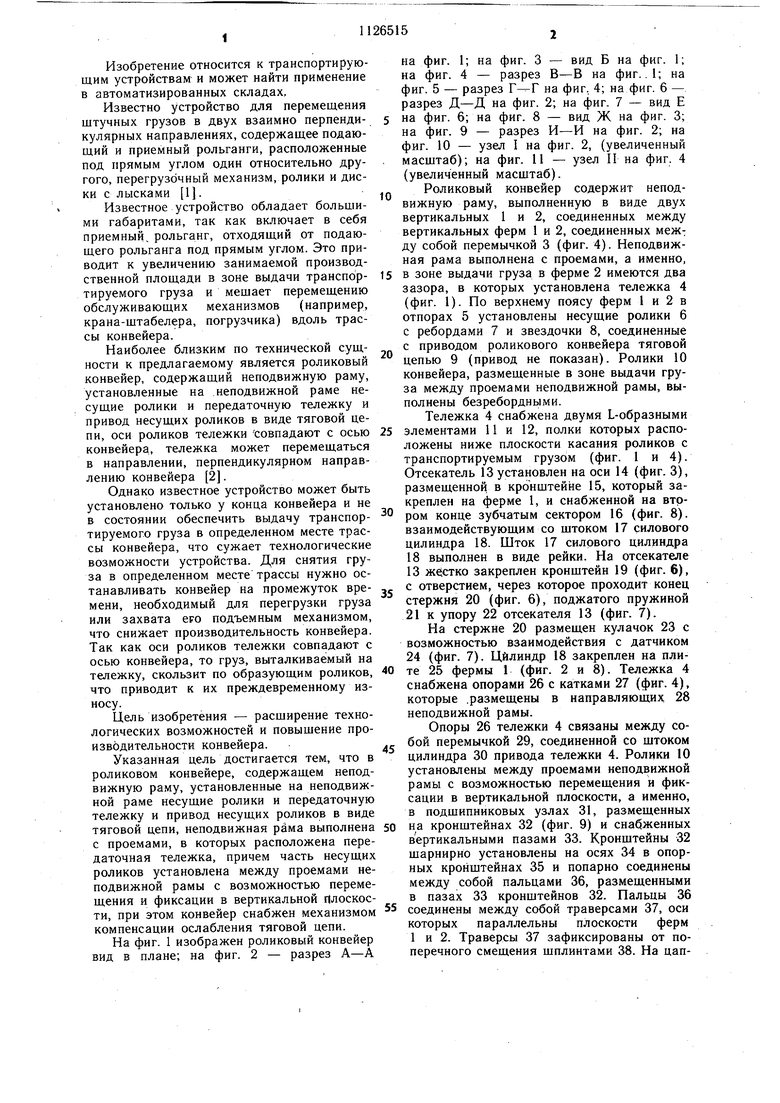

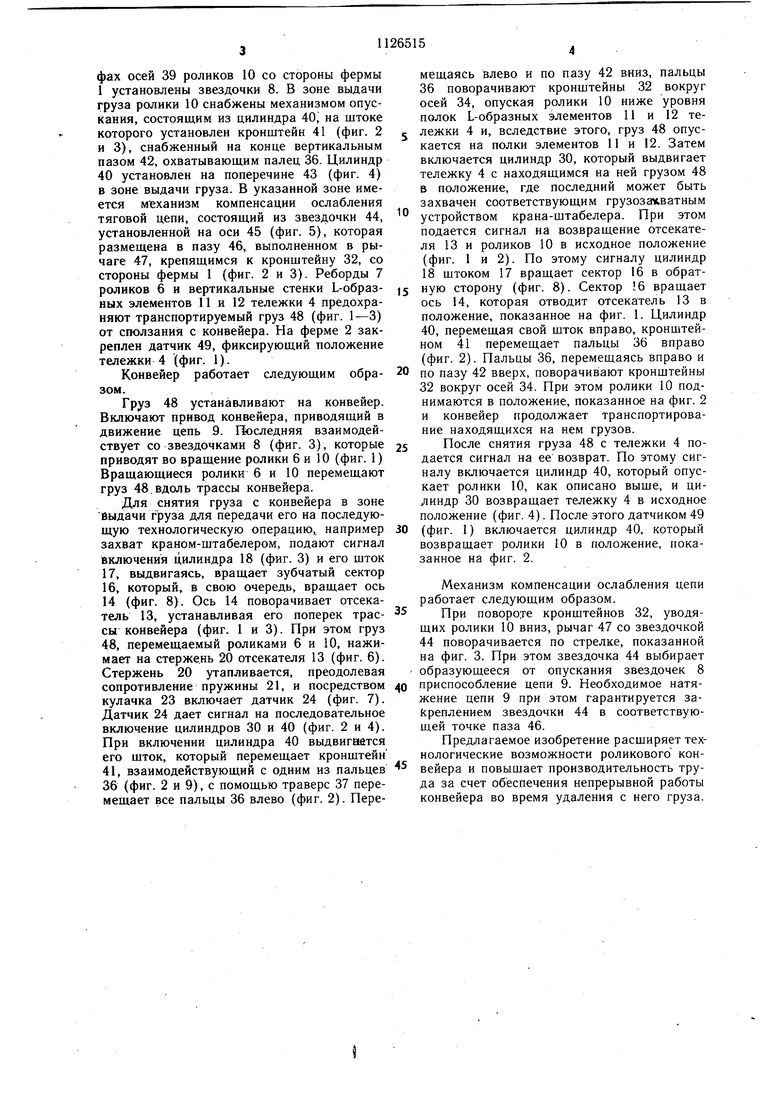

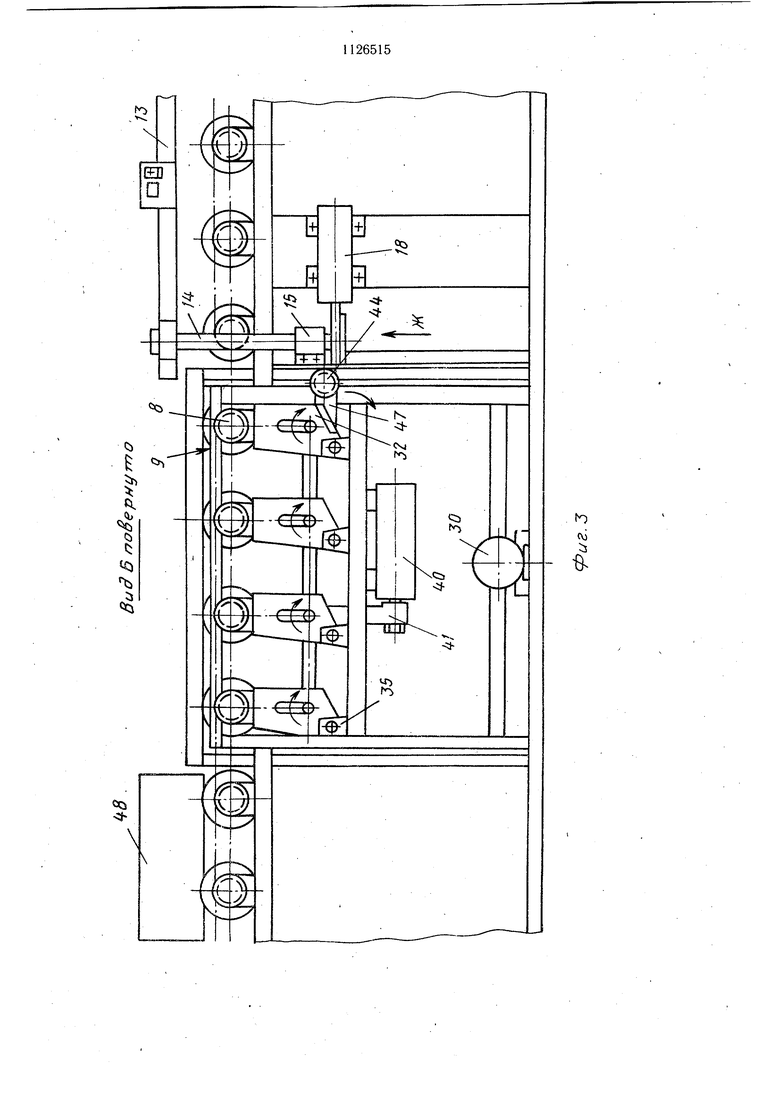

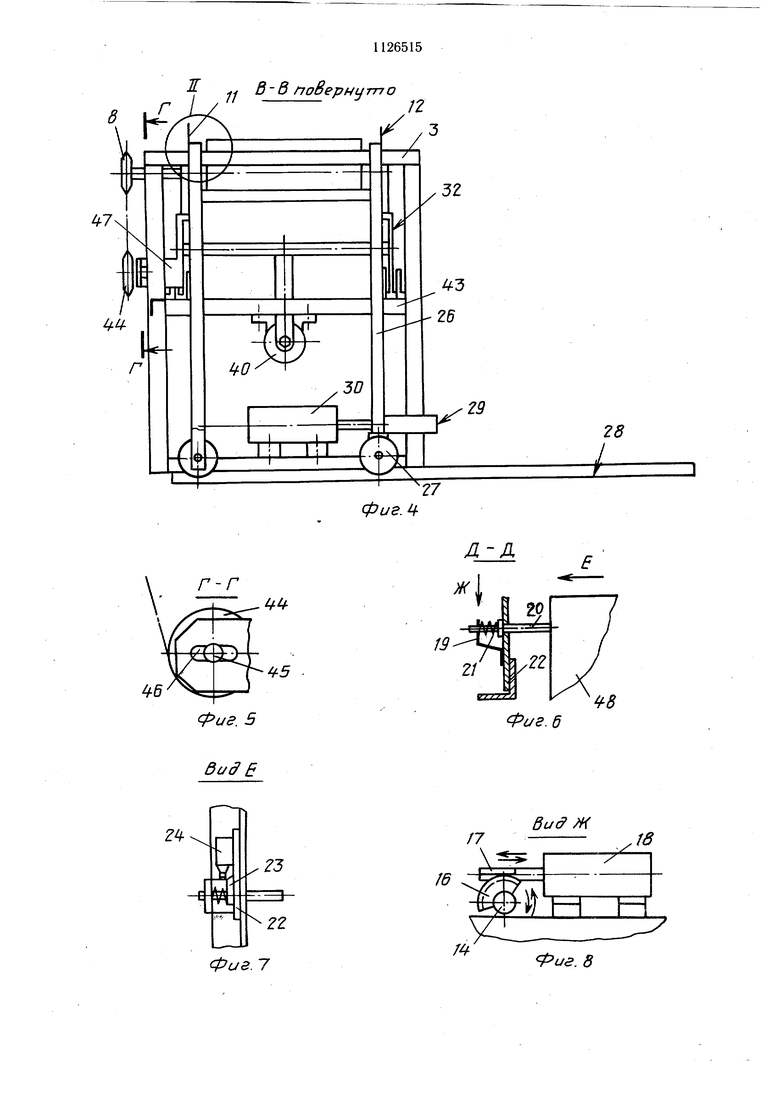

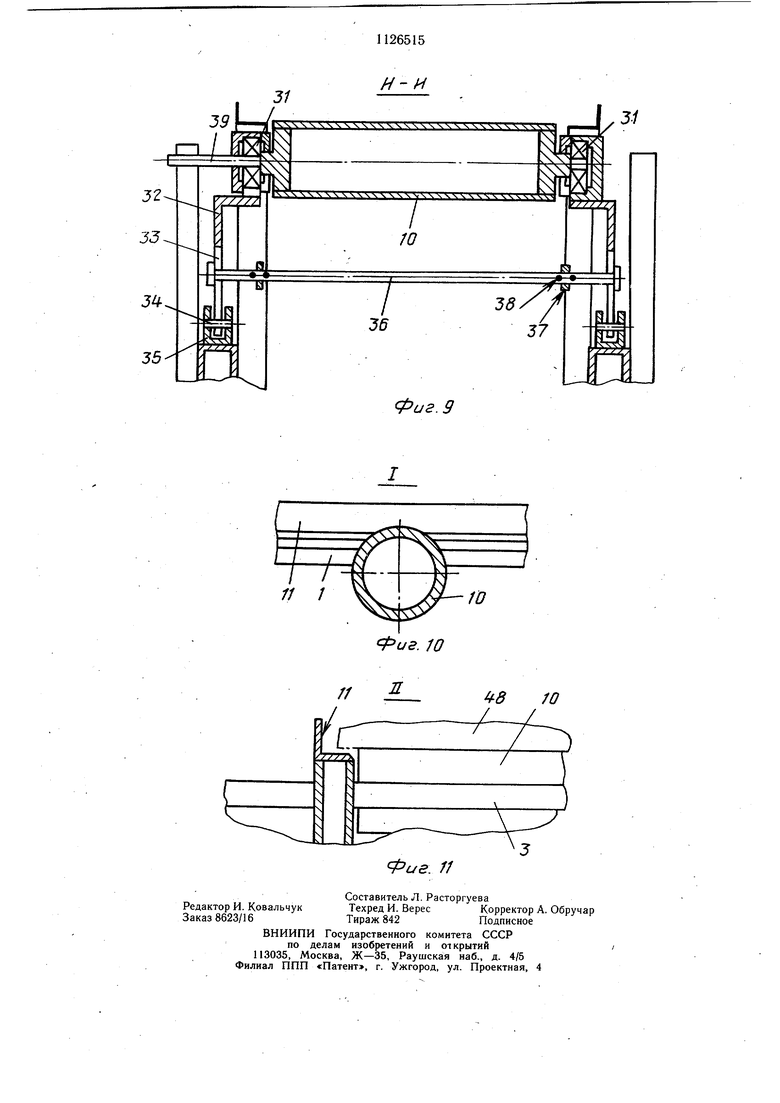

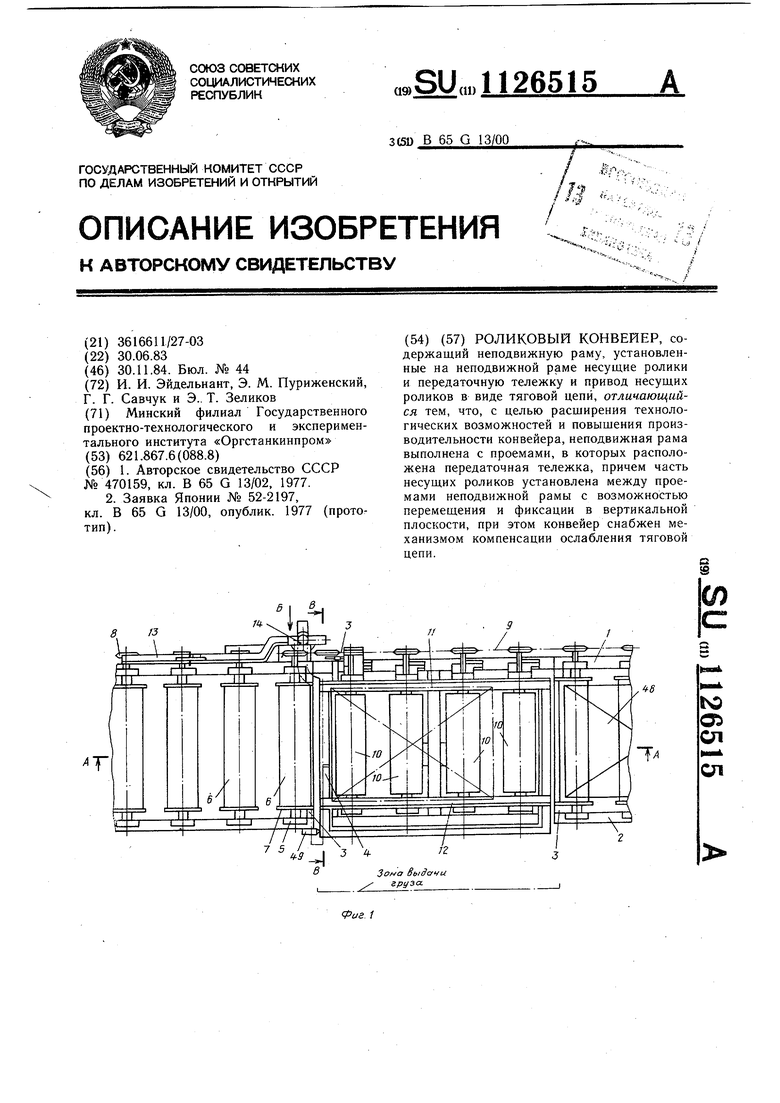

На фиг. 1 изображен роликовый конвейер вид в плане; на фиг. 2 - разрез А-А

на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. .1; на фиг. 5 - разрез на фиг.. 4; на фиг. 6 - разрез Д-Д на фиг. 2; на фиг. 7 -- вид Е на фиг. 6; на фиг. 8 - вид Ж на фиг. 3; на фиг. 9 - разрез И-И на фиг. 2; на фиг. 10 - узел I на фиг. 2, (увеличенный масштаб); на фиг. 11 - узел II на фиг. 4 (увеличенный масштаб).

Роликовый конвейер содержит неподвижную раму, выполненную в виде двух вертикальных 1 и 2, соединенных между вертикальных ферм 1 и 2, соединенных меж ду собой перемычкой 3 (фиг. 4). Неподвижная рама выполнена с проемами, а именно, в зоне выдачи груза в ферме 2 имеются два зазора, в которых установлена тележка 4 (фиг. I). По верхнему поясу ферм 1 и 2 в отпорах 5 установлены несущие ролики б с ребордами 7 и звездочки 8, соединенные с приводом роликового конвейера тяговой цепью 9 (привод не показан). Ролики 10 конвейера, размещенные в зоне выдачи груза между проемами неподвижной рамы, выполнены безребордньши.

Тележка 4 снабжена двумя L-образными элементами 11 и 12, полки которых расположены ниже плоскости касания роликов с транспортируемым грузом (фиг. 1 и 4). Отсекатель 13 установлен на оси 14 (фиг. 3), размещенной в кронштейне 15, который закреплен на ферме 1, и снабженной на втором конце зубчатым сектором 16 (фиг. 8). взаимодействующим со штоком 17 силового цилиндра 18. Шток 17 силового цилиндра 18 выполнен в виде рейки. На отсекателе 13 жестко закреплен кронштейн 19 (фиг. 6), с отверстием, через которое проходит конец стержня 20 (фиг. 6), поджатого пружиной 21 к упору 22 отсекателя 13 (фиг. 7).

На стержне 20 размещен кулачок 23 с возможностью взаимодействия с датчиком 24 (фиг. 7). Цилиндр 18 закреплен на плите 25 фермы 1 (фиг. 2 и 8). Тележка 4 снабжена опорами 26 с катками 27 (фиг. 4), которые .размещены в направляющих 28 неподвижной рамы.

Опоры 26 тележки 4 связаны между собой перемычкой 29, соединенной со щтоком цилиндра 30 привода тележки 4. Ролики 10 установлены между проемами неподвижной рамы с возможностью перемещения и фиксации в вертикальной плоскости, а именно, в подшипниковых узлах 31, размещенных на кронштейнах 32 (фиг. 9) и снабженных вертикальными пазами 33. Кронштейны 32 шарнирно установлены на осях 34 в опорных кронштейнах 35 и попарно соединены между собой пальцами 36, размещенными в пазах 33 кронштейнов 32. Пальцы 36 соединены между собой траверсами 37, оси которых параллельны плоскости ферм 1 и 2. Траверсы 37 зафиксированы от поперечного смещения шплинтами 38. На цапфах осей 39 роликов 10 со стороны фермы 1 установлены звездочки 8. В зоне выдачи груза ролики 10 снабжены механизмом опускания, состоящим из цилиндра 40, на штоке которого установлен кронштейн 41 (фиг. 2 и 3), снабженный на конце вертикальным пазом 42, охватываюшим палец 36. Цилиндр 40 установлен на поперечине 43 (фиг. 4) в зоне выдачи груза. В указанной зоне имеется механизм компенсации ослабления тяговой цепи, состоящий из звездочки 44, установленной на оси 45 (фиг. 5), которая размещена в пазу 46, выполненном в рычаге 47, крепящимся к кронштейну 32, со стороны фермы 1 (фиг. 2 и 3). Реборды 7 роликов 6 и вертикальные стенки L-образных элементов 11 и 12 тележки 4 предохраняют транспортируемый груз 48 (фиг. 1-3) от сползания с конвейера. На ферме 2 закреплен датчик 49, фиксирующий положение тележки 4 (фиг. 1).

Конвейер работает следующим образом.

Груз 48 устанавливают на конвейер. Включают привод конвейера, приводящий в движение цепь 9. Последняя взаимодействует со звездочками 8 (фиг. 3), которые приводят во вращение ролики 6 и 10 (фиг. 1) Вращающиеся ролики 6 и 10 перемещают груз 48.вдоль трассы конвейера.

Для снятия груза с конвейера в зоне Выдачи для передачи его на последующую технологическую операцию, например захват краном-щтабелером, подают сигнал Включения цилиндра 18 (фиг. 3) и его щток 17, выдвигаясь, вращает зубчатый сектор 16, который, в свою очередь, вращает ось 14 (фиг. 8). Ось 14 поворачивает отсекатель 13, устанавливая его поперек трассы конвейера (фиг. 1 и 3). При этом груз 48, перемещаемый роликами 6 и 10, нажимает на стержень 20 отсекателя 13 (фиг. 6). Стержень 20 утапливается, преодолевая сопротивление пружины 21, и посредством кулачка 23 включает датчик 24 (фиг. 7). Датчик 24 дает сигнал на последовательное включение цилиндров 30 и 40 (фиг. 2 и 4). При включении цилиндра 40 выдвигнатся его щток, который перемещает кронштейн 41, взаимодействующий с одним из пальцев 36 (фиг. 2 и 9), с помощью траверс 37 перемещает все пальцы 36 влево (фиг. 2). Перемещаясь влево и по пазу 42 вниз, пальцы 36 поворачивают кронштейны 32 вокруг осей 34, опуская ролики 10 ниже уровня полок L-образных элементов 11 и 12 те5 лежки 4 и, вследствие этого, груз 48 опускается на полки элементов 11 и 12. Затем включается цилиндр 30, который выдвигает тележку 4 с находящимся на ней грузом 48 в положение, где последний может быть захвачен соответствующим грузозахватным устройством крана-штабелера. При этом подается сигнал на возвращение отсекателя 13 и роликов 10 в исходное положение (фиг. 1 и 2). По этому сигналу цилиндр 18 штоком 17 вращает сектор 16 в обрат5 ную сторону (фиг. 8). Сектор 16 вращает ось 14, которая отводит отсекатель 13 в положение, показанное на фиг. 1. Цилиндр 40, перемещая свой шток вправо, кронштейном 41 перемещает пальцы 36 вправо (фиг. 2). Пальцы 36, перемещаясь вправо и

0 по пазу 42 вверх, поворачивают кронштейны 32 вокруг осей 34. При этом ролики 10 поднимаются в положение, показанное на фиг. 2 и конвейер продолжает транспортирование находящихся на нем грузов.

5После снятия груза 48 с тележки 4 подается сигнал на ее возврат. По этому сигналу включается цилиндр 40, который опускает ролики 10, как описано выше, и цилиндр 30 возврашает тележку 4 в исходное положение (фиг. 4). После этого датчиком 49

0 (фиг. 1) включается цилиндр 40, который возвращает ролики 10 в положение, показанное на фиг. 2.

Механизм компенсации ослабления цепи работает следующим образом.

При повороте кронштейнов 32, уводящих ролики 10 вниз, рычаг 47 со звездочкой 44 поворачивается по стрелке, показанной на фиг. 3. При этом звездочка 44 выбирает образующееся от опускания звездочек 8

0 приспособление цепи 9. Необходимое натяжение цепи 9 при этом гарантируется закреплением звездочки 44 в соответствующей точке паза 46.

Предлагаемое изобретение расширяет технологические возможности роликового конвеиера и повышает производительность труда за счет обеспечения непрерывной работы конвейера во время удаления с него груза.

К)

cvj :з

-8

BB поверни Т77 о

K/iK

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для перегрузки грузов на приемные конвейеры | 1988 |

|

SU1655874A1 |

| Ленточный конвейер | 1989 |

|

SU1759755A1 |

| Конвейер | 1982 |

|

SU1105401A1 |

| Устройство для перегрузки изделий | 1983 |

|

SU1181968A1 |

| Тележечный конвейер | 1980 |

|

SU918198A1 |

| УСТРОЙСТВО для ВЫГРУЗКИ СЫПУЧИХ ГРУЗОВ из КРЬ1ТЬ!Х ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ | 1969 |

|

SU235624A1 |

| Устройство для перемещения и передачи подвесок с грузами | 1983 |

|

SU1133194A1 |

| Установка для контроля герметичности полых изделий | 1986 |

|

SU1401308A1 |

| Подвесной конвейер | 1990 |

|

SU1728091A1 |

| ЛИНИЯ ДЛЯ ВЫРАБОТКИ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ НА ЛИСТАХ | 1971 |

|

SU424550A1 |

РОЛИКОВЫЙ КОНВЕЙЕР, содержащий неподвижную раму, установленные на неподвижной раме несущие ролики и передаточную тележку и привод несущих роликов в виде тяговой цепи, отличающийся тем, что, с целью расширения технологических возможностей и повышения производительности конвейера, неподвижная рама выполнена с проемами, в которых расположена передаточная тележка, причем часть несущих роликов установлена между проемами неподвижной рамы с возможностью перемещения и фиксации в вертикальной плоскости, при этом конвейер снабжен механизмом компенсации ослабления тяговой цепи. (О INS О) СП ел }3

iiJ

иk

г

/

.43

гь

f

К

28

Т7

г-г

5

u8. 5

Baff Е

2И23

22

фиг. 7

д-я

Щ

19

.22

21

Фиг. 6

8u( /Н

8

X

/

/6

Тг

gfa

.7:

/«

. Ифиг. 9 И

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для перемещения штучных грузов в двух взаимно перпендикулярных направлениях | 1971 |

|

SU470159A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| S | |||

Авторы

Даты

1984-11-30—Публикация

1983-06-30—Подача