Изобретение относится к оборудованию для нанесения лакокрасочных покрытий и предназначено для окрашивания изделий, перемещаемых подвесным конвейером непрерывного и периодического действия и толкающим конвейером.

Целью изобретения является улучщение технико-экономических и эксплуатационных характеристик линии и сокращение производственной площади за счет уменьшения габарита агрегата очистки подвесок.

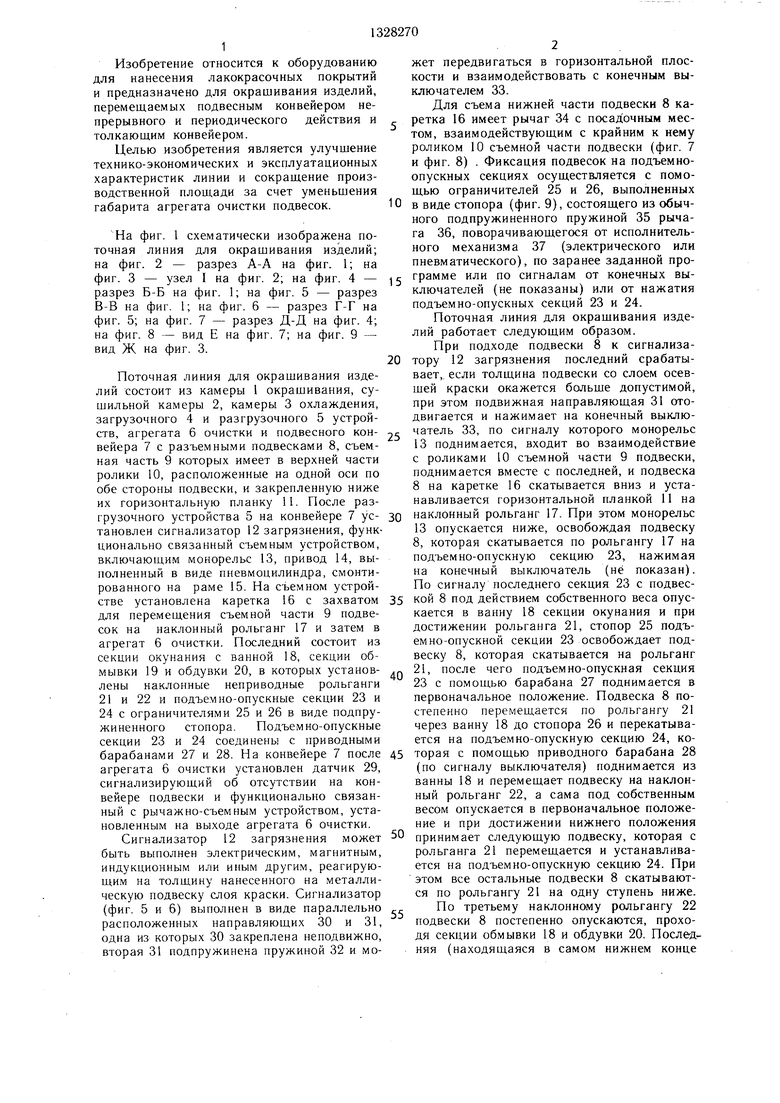

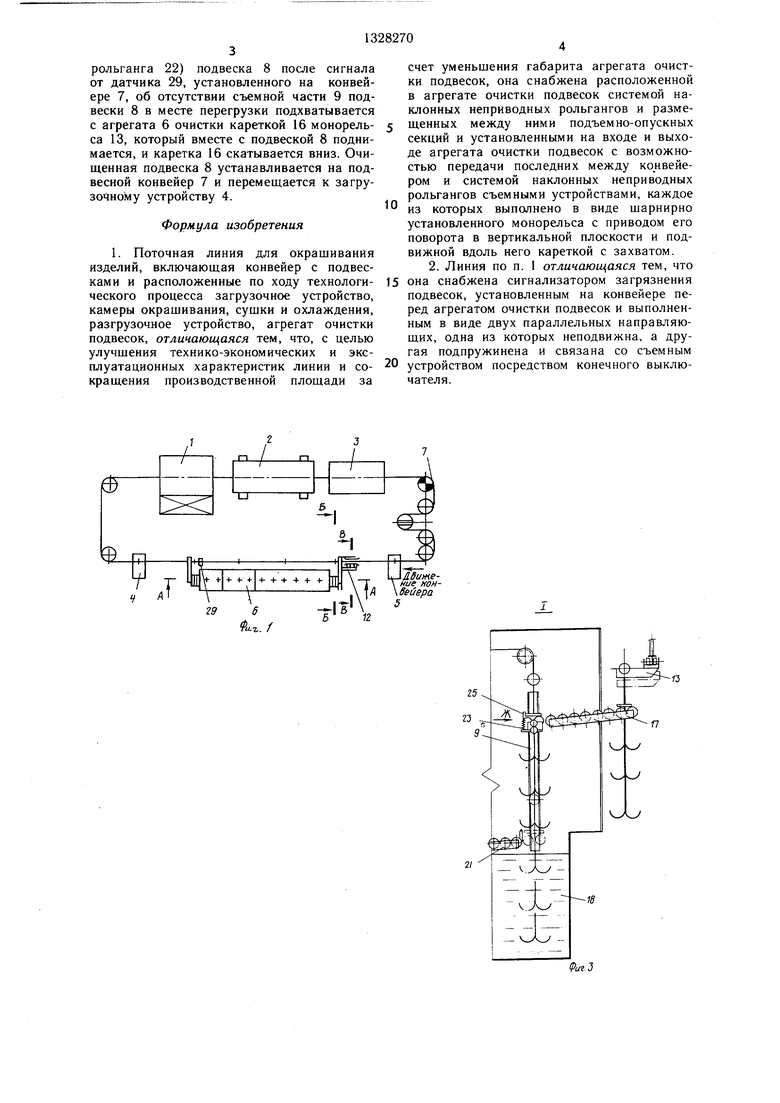

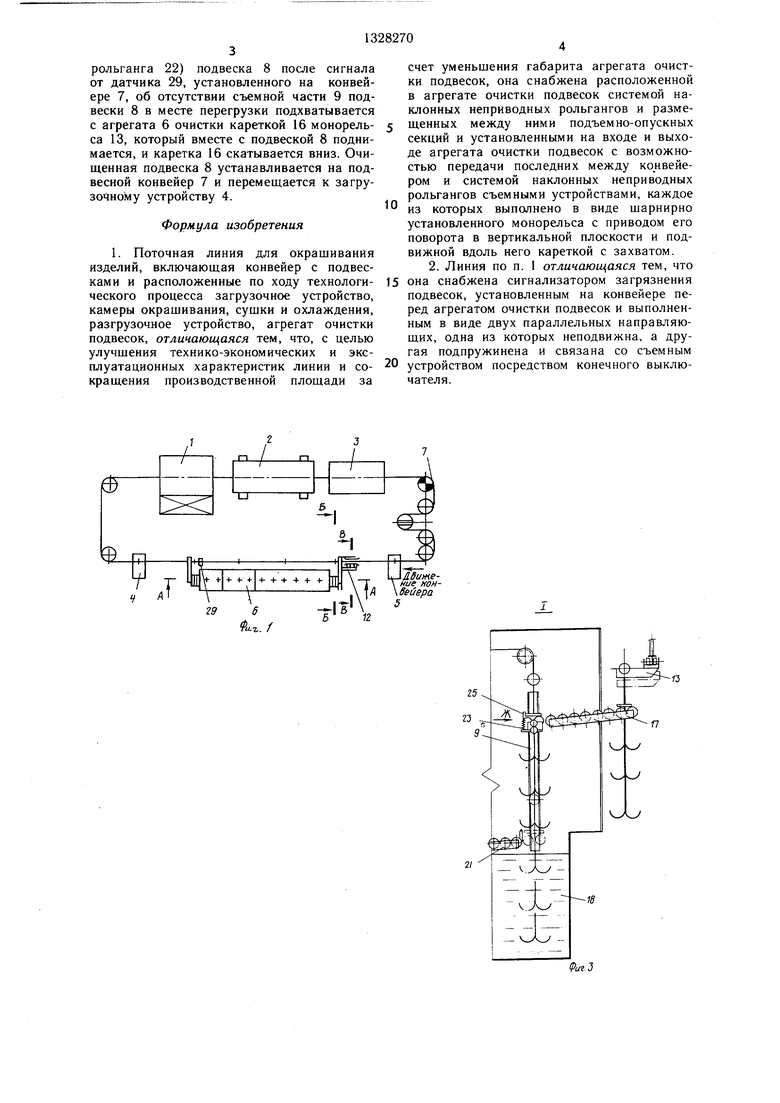

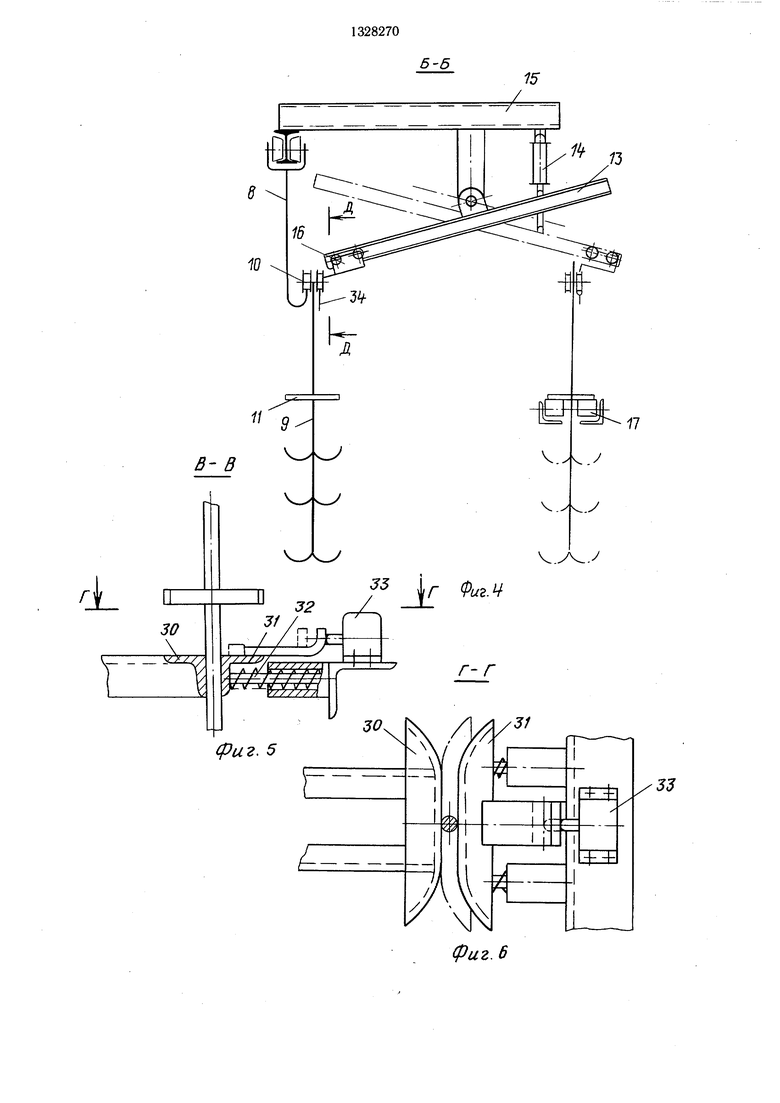

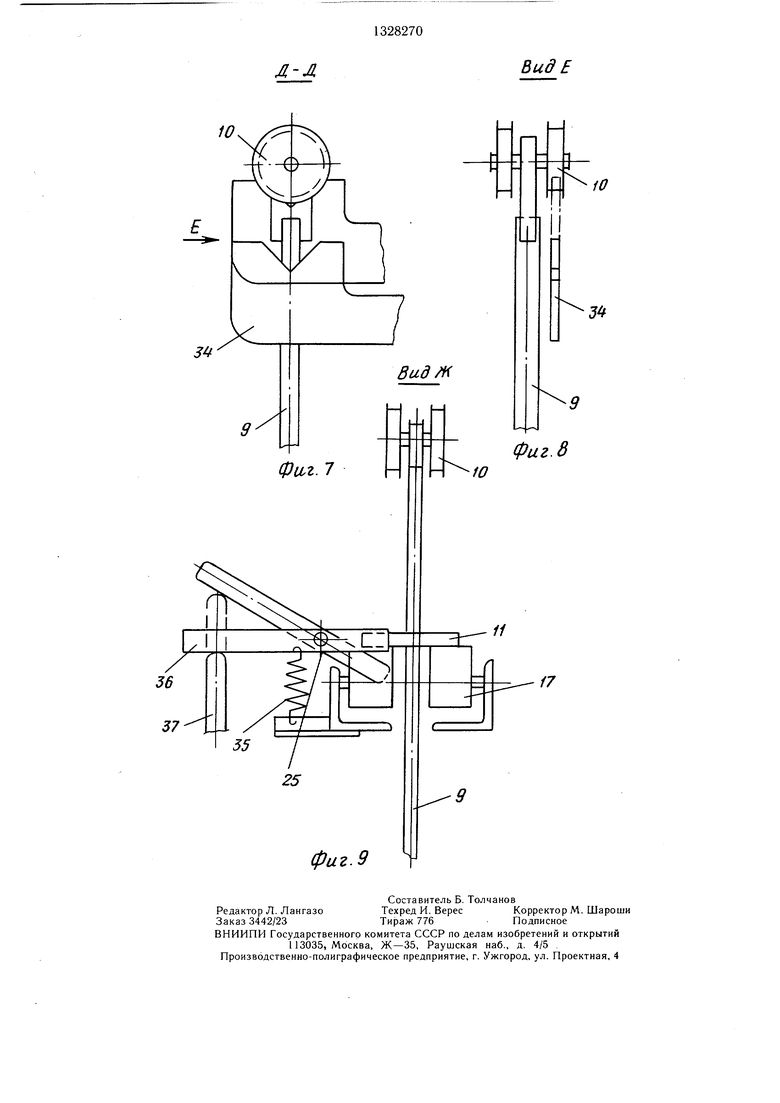

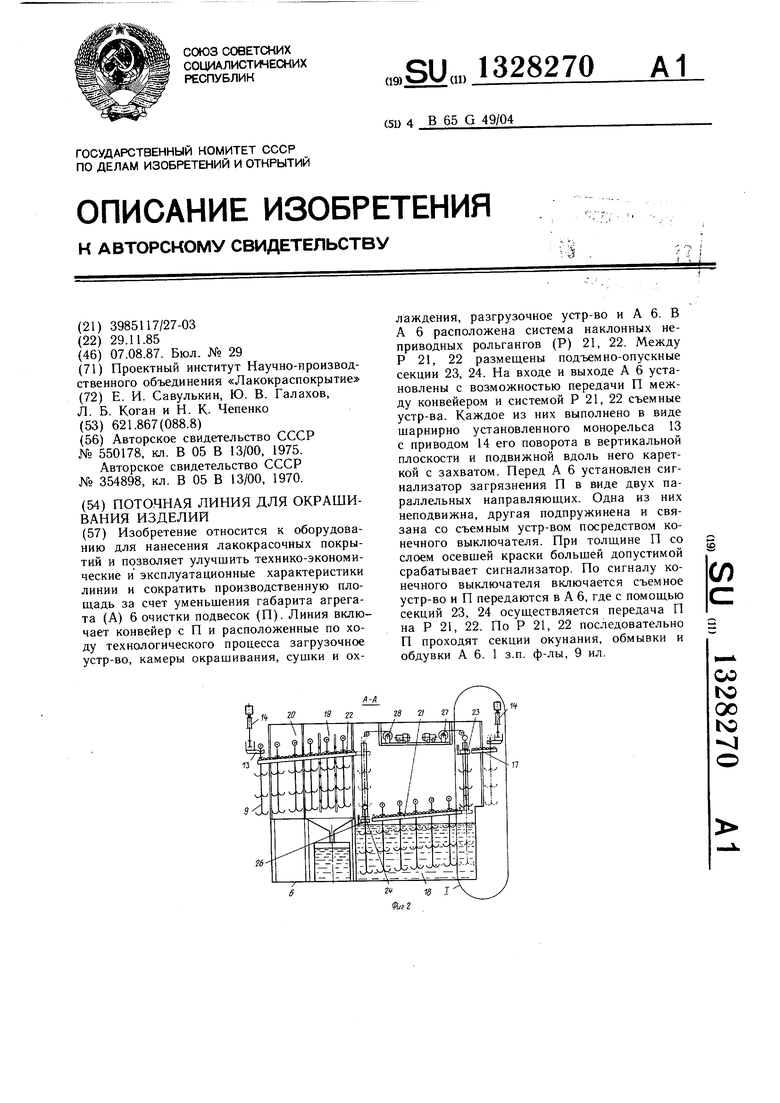

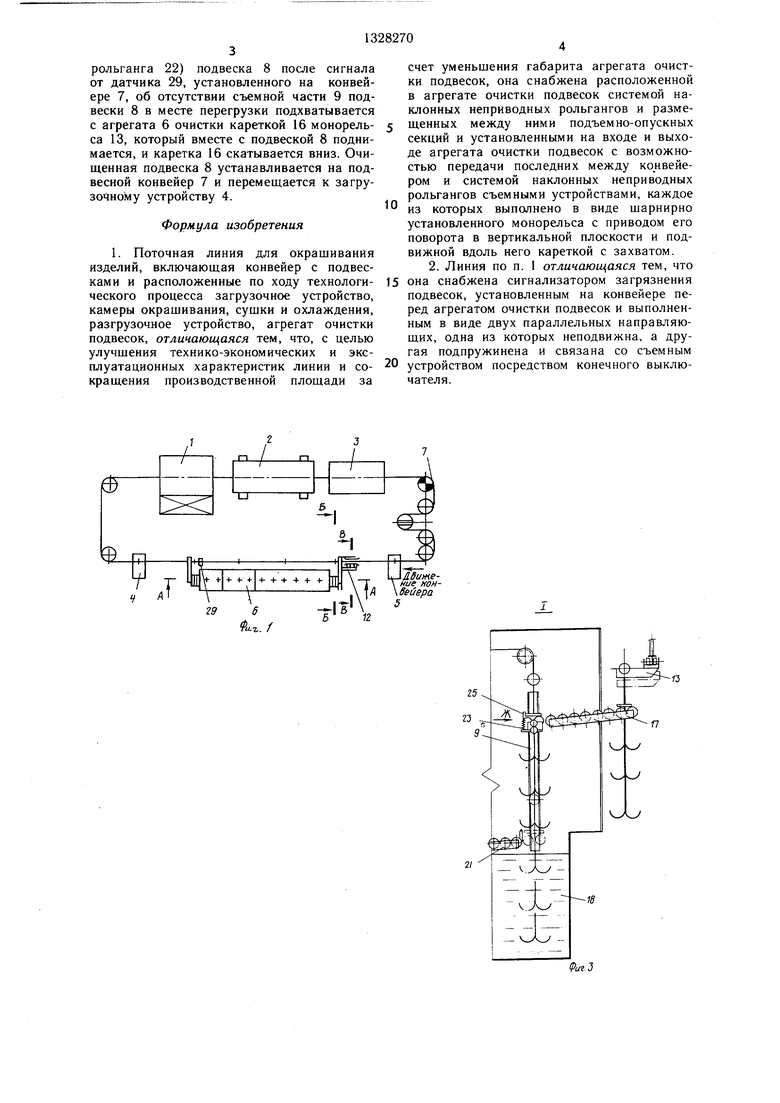

На фиг. 1 схематически изображена поточная линия для окрашивания изделий; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел I на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 1; на фиг. 5 - разрез В-В на фиг. 1; на фиг. 6 - разрез Г-Г на фиг. 5; на фиг. 7 - разрез Д-Д на фиг. 4; на фиг. 8 - вид Е на фиг. 7; на фиг. 9 - вид Ж на фиг. 3.

Поточная линия для окрашивания изделий состоит из камеры 1 окрашивания, сушильной камеры 2, камеры 3 охлаждения, загрузочного 4 и разгрузочного 5 устройств, агрегата 6 очистки и подвесного кон- вейера 7 с разъемными подвесками 8, съемная часть 9 которых имеет в верхней части ролики 10, расположенные на одной оси по обе стороны подвески, и закрепленную ниже их горизонтальную планку 11. После разгрузочного устройства 5 на конвейере 7 ус- тановлен сигнализатор 12 загрязнения, функционально связанный съемным устройством, включающим монорельс 13, привод 14, выполненный в виде пневмоцилиндра, смонтированного на раме 15. Па съемном устройстве установлена каретка 16 с захватом для перемещения съемной части 9 подвесок на наклонный рольганг 17 и затем в агрегат 6 очистки. Последний состоит из секции окунания с ванной 18, секции обмывки 19 и обдувки 20, в которых установ- лены наклонные неприводные рольганги 21 и 22 и подъемно-опускные секции 23 и 24 с ограничителями 25 и 26 в виде подпружиненного стопора. Подъемно-опускные секции 23 и 24 соединены с приводными барабанами 27 и 28. Па конвейере 7 после агрегата 6 очистки установлен датчик 29, сигнализирующий об отсутствии на конвейере подвески и функционально связанный с рычажно-съемным устройством, установленным на выходе агрегата 6 очистки.

Сигнализатор 12 загрязнения может быть выполнен электрическим, магнитным, индукционным или иным другим, реагирующим на толщину нанесенного на металлическую подвеску слоя краски. Сигнализатор (фиг. 5 и 6) выполнен в виде параллельно расположенных направляющих 30 и 31, одна из которых 30 закреплена неподвижно, вторая 31 подпружинена пружиной 32 и может передвигаться в горизонтальной плоскости и взаимодействовать с конечным выключателем 33.

Для съема нижней части подвески 8 каретка 16 имеет рычаг 34 с посадочным местом, взаимодействующим с крайним к нему роликом 10 съемной части подвески (фиг. 7 и фиг. 8) . Фиксация подвесок на подъемно- опускных секциях осуществляется с помощью ограничителей 25 и 26, выполненных в виде стопора (фиг. 9), состоящего из обычного подпружиненного пружиной 35 рычага 36, поворачивающегося от исполнительного механизма 37 (электрического или пневматического), по заранее заданной программе или по сигналам от конечных выключателей (не показаны) или от нажатия подъемно-опускных секций 23 и 24.

Поточная линия для окращивания изделий работает следующим образо.м.

При подходе подвески 8 к сигнализатору 12 загрязнения последний срабатывает, если толщина подвески со слоем осевшей краски окажется больше допустимой, при этом подвижная направляющая 31 отодвигается и нажимает на конечный выключатель 33, по сигналу которого монорельс 13 поднимается, входит во взаимодействие с роликами 10 съемной части 9 подвески, поднимается вместе с последней, и подвеска 8 на каретке 16 скатывается вниз и устанавливается горизонтальной планкой 11 на наклонный рольганг 17. При этом монорельс 13 опускается ниже, освобождая подвеску 8, которая скатывается по рольгангу 17 на подъемно-опускную секцию 23, нажимая на конечный выключатель (не показан). По сигналу последнего секция 23 с подвеской 8 под действием собственного веса опускается в ванну 18 секции окунания и при достижении рольганга 21, стопор 25 подъемно-опускной секции 23 освобождает подвеску 8, которая скатывается на рольганг 21, после чего подъемно-опускная секция 23 с помощью барабана 27 поднимается в первоначальное положение. Подвеска 8 постепенно перемещается по рольгангу 21 через ванну 18 до стопора 26 и перекатывается на подъемно-опускную секцию 24, которая с помощью приводного барабана 28 (по сигналу выключателя) поднимается из ванны 18 и перемещает подвеску на наклонный рольганг 22, а сама под собственным весом опускается в первоначальное положение и при достижении нижнего положения принимает следующую подвеску, которая с рольганга 21 перемещается и устанавливается на подъемно-опускную секцию 24. При этом все остальные подвески 8 скатываются по рольгангу 21 на одну ступень ниже.

По третьему наклонному рольгангу 22 подвески 8 постепенно опускаются, проходя секции обмывки 18 и обдувки 20. Последняя (находящаяся в самом нижнем конце

рольганга 22) подвеска 8 после сигнала от датчика 29, установленного на конвейере 7, об отсутствии съемной части 9 подвески 8 в месте перегрузки подхватывается с агрегата 6 очистки кареткой 16 монорель- са 13, который вместе с подвеской 8 поднимается, и каретка 16 скатывается вниз. Очищенная подвеска 8 устанавливается на подвесной конвейер 7 и перемещается к загрузочному устройству 4.

Формула изобретения

счет уменьшения габарита агрегата очистки подвесок, она снабжена расположенной в агрегате очистки подвесок системой наклонных неприводных рольгангов и размещенных между ними подъемно-опускных секций и установленными на входе и выходе агрегата очистки подвесок с возможностью передачи последних между конвейером и системой наклонных неприводных рольгангов съемными устройствами, каждое из которых выполнено в виде шарнирно установленного монорельса с приводом его поворота в вертикальной плоскости и подвижной вдоль него кареткой с захватом. 2. Линия по п. 1 отличающаяся тем, что

1. Поточная линия для окращивания изделий, включающая конвейер с подвесками и расположенные по ходу технологи-15 она снабжена сигнализатором загрязнения ческого процесса загрузочное устройство,подвесок, установленным на конвейере пе- камеры окращивания, сущки и охлаждения,ред агрегатом очистки подвесок и выполнен- разгрузочное устройство, агрегат очисткиным в виде двух параллельных направляю- подвесок, отличающаяся тем, что, с цельющих, одна из которых неподвижна, а дру- улучшения технико-экономических и экс-гая подпружинена и связана со съемным плуатационных характеристик линии и со-20 устройством посредством конечного выклю- кращения производственной площади зачателя.

0

счет уменьшения габарита агрегата очистки подвесок, она снабжена расположенной в агрегате очистки подвесок системой наклонных неприводных рольгангов и размещенных между ними подъемно-опускных секций и установленными на входе и выходе агрегата очистки подвесок с возможностью передачи последних между конвейером и системой наклонных неприводных рольгангов съемными устройствами, каждое из которых выполнено в виде шарнирно установленного монорельса с приводом его поворота в вертикальной плоскости и подвижной вдоль него кареткой с захватом. 2. Линия по п. 1 отличающаяся тем, что

5 она снабжена сигнализатором загрязнения подвесок, установленным на конвейере пе- ред агрегатом очистки подвесок и выполнен- ным в виде двух параллельных направляю- щих, одна из которых неподвижна, а дру- гая подпружинена и связана со съемным 0 устройством посредством конечного выклю- чателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Подвесной конвейер | 1959 |

|

SU122067A1 |

| Кареточная линия для нанесениягАльВАНичЕСКиХ пОКРыТий | 1979 |

|

SU848452A1 |

| Кареточная линия для нанесения гальванических покрытий | 1988 |

|

SU1530544A2 |

| Линия электрофоретического селективного декорирования изделий | 1976 |

|

SU681119A1 |

| Поточная линия для производства эмалированных труб | 1981 |

|

SU989900A1 |

| Подвесной конвейер | 1961 |

|

SU151961A1 |

| Подвесной конвейер | 1972 |

|

SU821346A1 |

| Утсановка для окраски изделий | 1975 |

|

SU651854A1 |

| ПОДВЕСНОЙ КОНВЕЙЕР | 1969 |

|

SU239856A1 |

| Устройство для взвешивания непрерывно движущихся подвесных грузов | 1983 |

|

SU1097897A1 |

Изобретение относится к оборудованию для нанесения лакокрасочных покрытий и позволяет улучшить технико-экономические и эксплуатационные характеристики линии и сократить производственную площадь за счет уменьшения габарита агрегата (А) 6 очистки подвесок (П). Линия включает конвейер с П и расположенные по ходу технологического процесса загрузочное устр-во, камеры окрашивания, сушки и охлаждения, разгрузочное устр-во и А 6. В А 6 расположена система наклонных неприводных рольгангов (Р) 21, 22. Между Р 21, 22 размеш,ены подъемно-опускные секции 23, 24. На входе и выходе А 6 установлены с возможностью передачи П между конвейером и системой Р 21, 22 съемные устр-ва. Каждое из них выполнено в виде шарнирно установленного монорельса 13 с приводом 14 его поворота в вертикальной плоскости и подвижной вдоль него кареткой с захватом. Перед А 6 установлен сигнализатор загрязнения П в виде двух параллельных направляющих. Одна из них неподвижна, другая подпружинена и связана со съемным устр-вом посредством конечного выключателя. При толщине П со слоем осевшей краски большей допустимой срабатывает сигнализатор. По сигналу конечного выключателя включается съемное устр-во и П передаются в А 6, где с помощью секций 23, 24 осуществляется передача П на Р 21, 22. По Р 21, 22 последовательно П проходят секции окунания, обмывки и обдувки А 6. 1 з.п. ф-лы, 9 ил. (С (Л 2Ь А-А со ю 00 1чЭ

1i

В- В

dL

Д

м

V

у

v.

..У

v.yv.y

J5

1

1г .

О

J//

.4

A/ZZ ZZZZ2T

/у f л л л / / / / / /у

/ / ,/,/

р КТХ У

УлУАТ

г-л

//

fJ/

iii

JJ

X

g

i.

л-л

Вид Е

37

фаг.9

Составитель Б. Толчанов

Редактор Л. ЛангазоТехред И. ВересКорректор М. Шароши

Заказ 3442/23Тираж 776Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д, 4/5 . Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Поточная линия по окраске изделий | 1975 |

|

SU550178A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| ПОТОЧНАЯ ЛИНИЯ ПО ОКРАСКЕ В ЭЛЕКТРИЧЕСКОМ ПОЛЕИЗДЕЛИИ | 0 |

|

SU354898A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1987-08-07—Публикация

1985-11-29—Подача