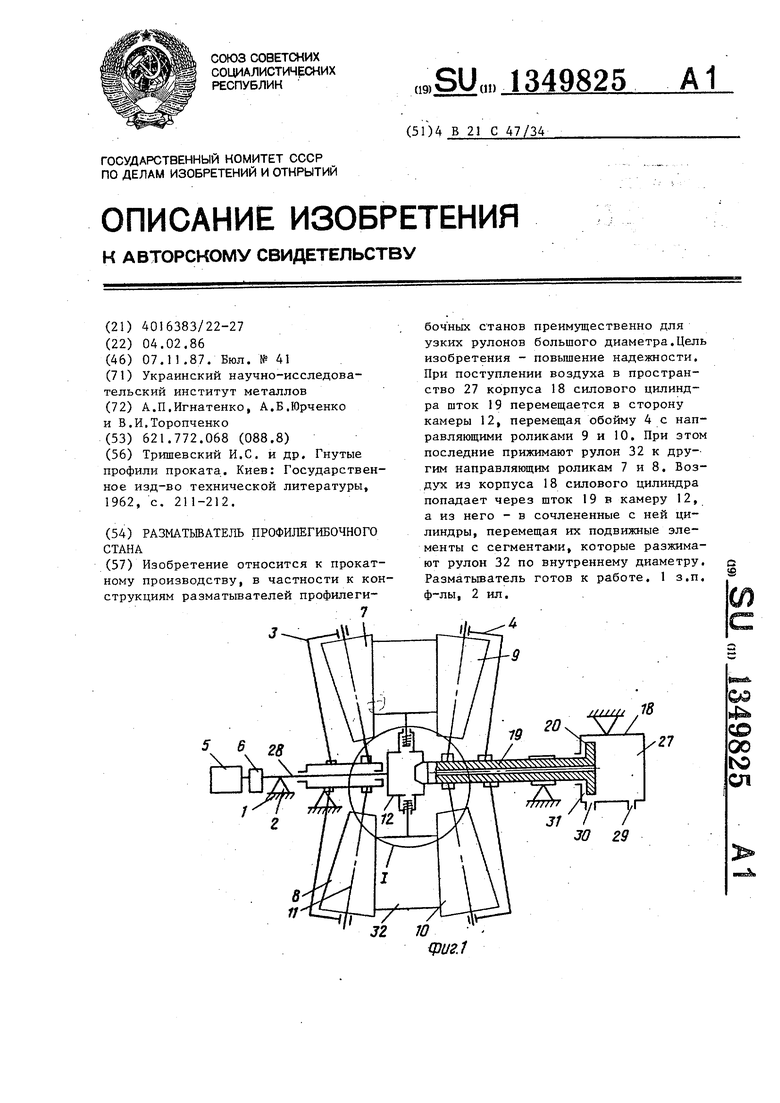

Изобретение относится к прокат- ному производству, в частности к конструкции разматывателей профиле- гибочных станов преимущественно для узких рулонов большого диаметра.

Цель изобретения - повьшение надежности разматывателя,

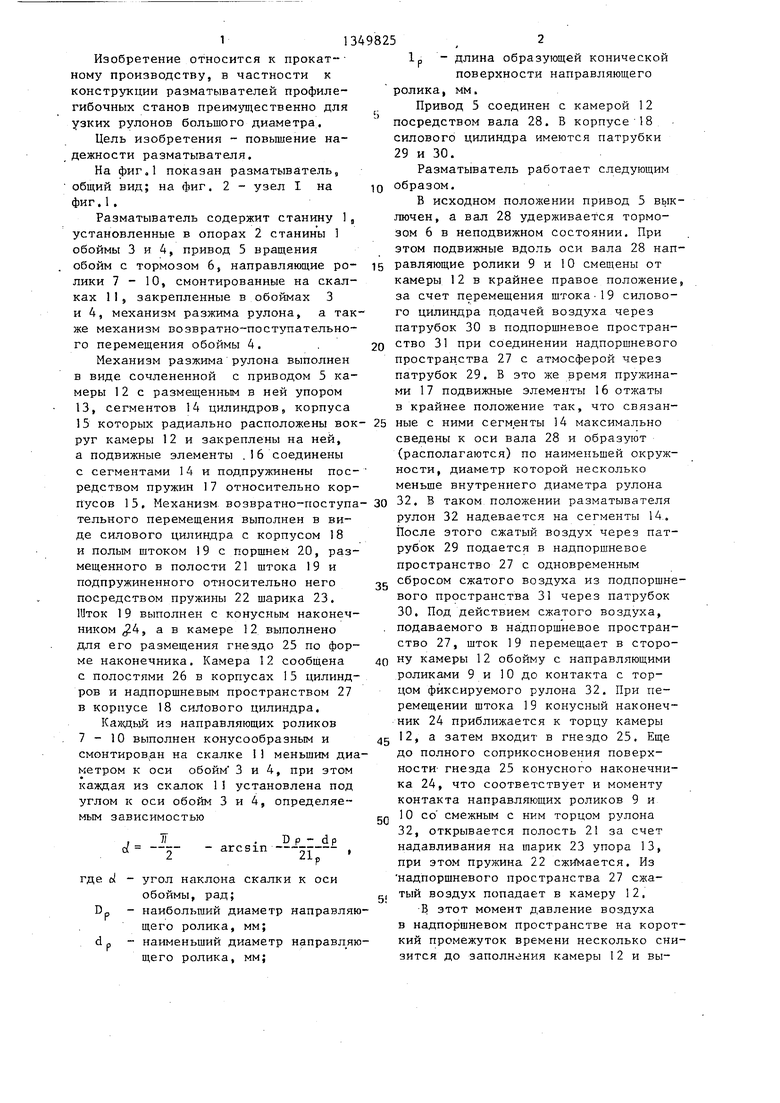

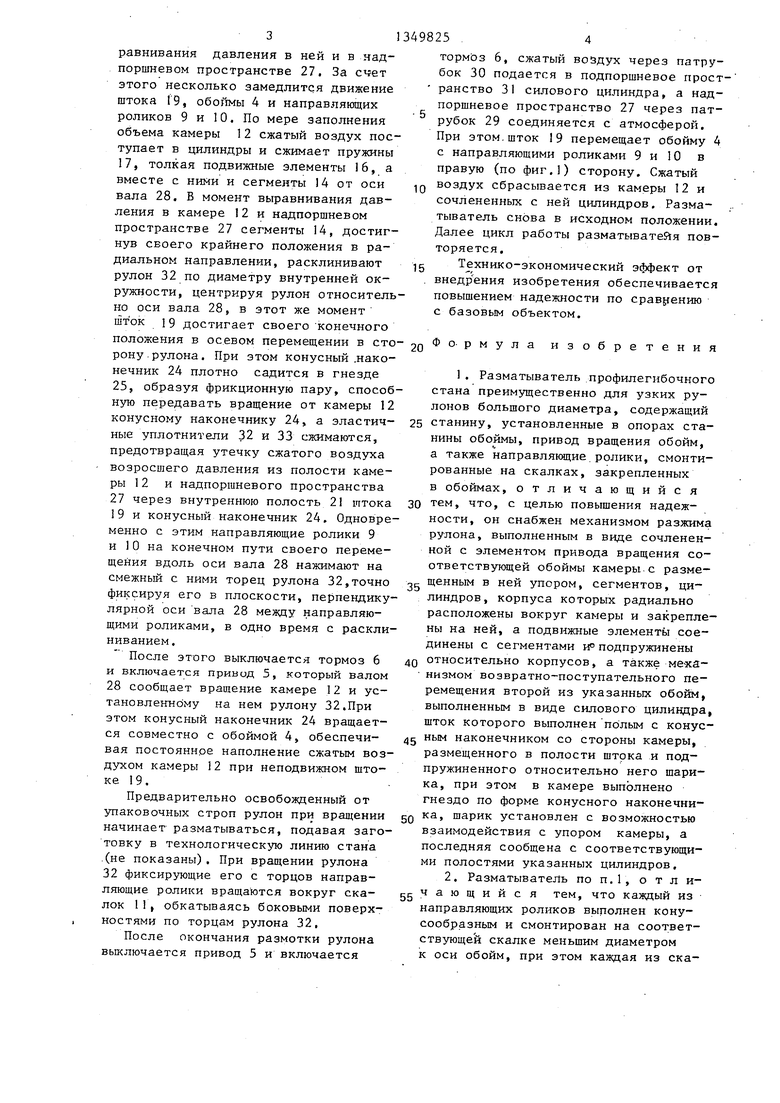

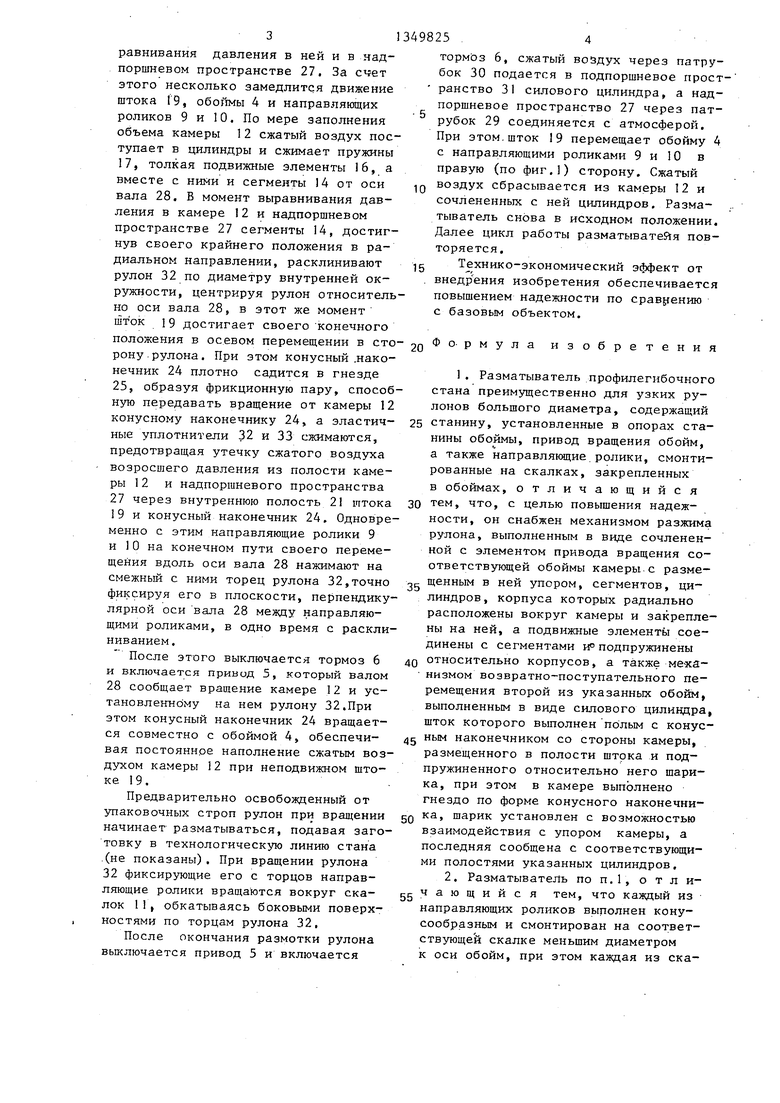

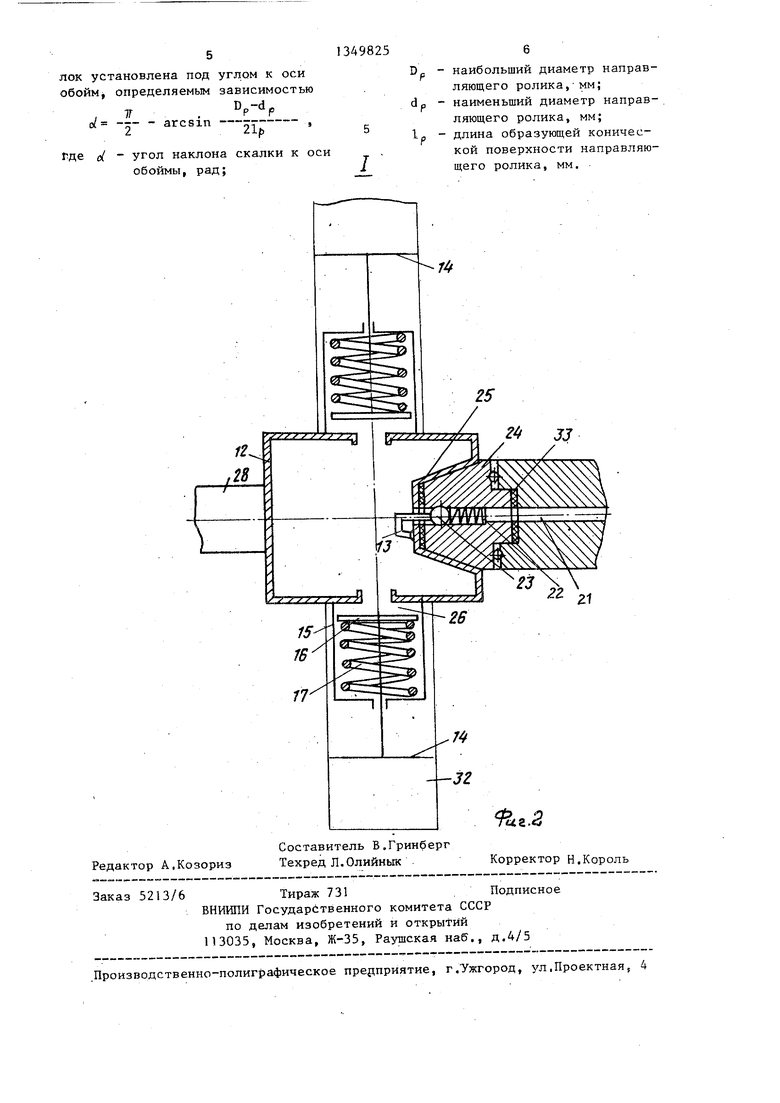

На фиг,1 показан разматыватель, общий вид; на фиг. 2 - узел I на фиг. 1 .

Разматыватель содержит станину 1, установленные в опорах 2 станины 1 обоймы 3 и 4, привод 5 вращения обойм с тормозом 6, направляющие ро- лики 7-10, смонтированные на скалках 11J закрепленные в обоймах 3 и 4, механизм разжима рулона, а также механизм возвратно -поступательно- го перемещения обоймы 4. .

Механизм разжима рулона выполнен в виде сочлененной с приводом 5 камеры 12 с размещенным в ней упором 13, сегментов 14 цилиндров, корпуса 15 которых радиально расположены вок руг камеры 12 и закреплены на ней, а подвижные элементы .16 соединены с сегментами 14 и подпружинены посредством пружин 17 относительно корпусов 15, Механизм, возвратно-поступа- 30 32. В таком положении разматывателя

рулон 32 надевается на сегменты 14,. После этого сжатый воздух через паттельного перемещения выполнен в де силового цилиндра с корпусом

ви- 18

и полым штоком 19 с поршнем 20, размещенного в полости 21 штока 19 и подпружиненного относительно него посредством пружины 22 шарика 23. Шток 19 выполнен с конусным наконечником 4, а в камере 12 выполнено для его размещения гнездо 25 по форме наконечника. Камера 12 сообщена с полостями 26 в корпусах 15 цилиндров и надпоршневьгм пространством 27 в корпусе 18 силового цилиндра.

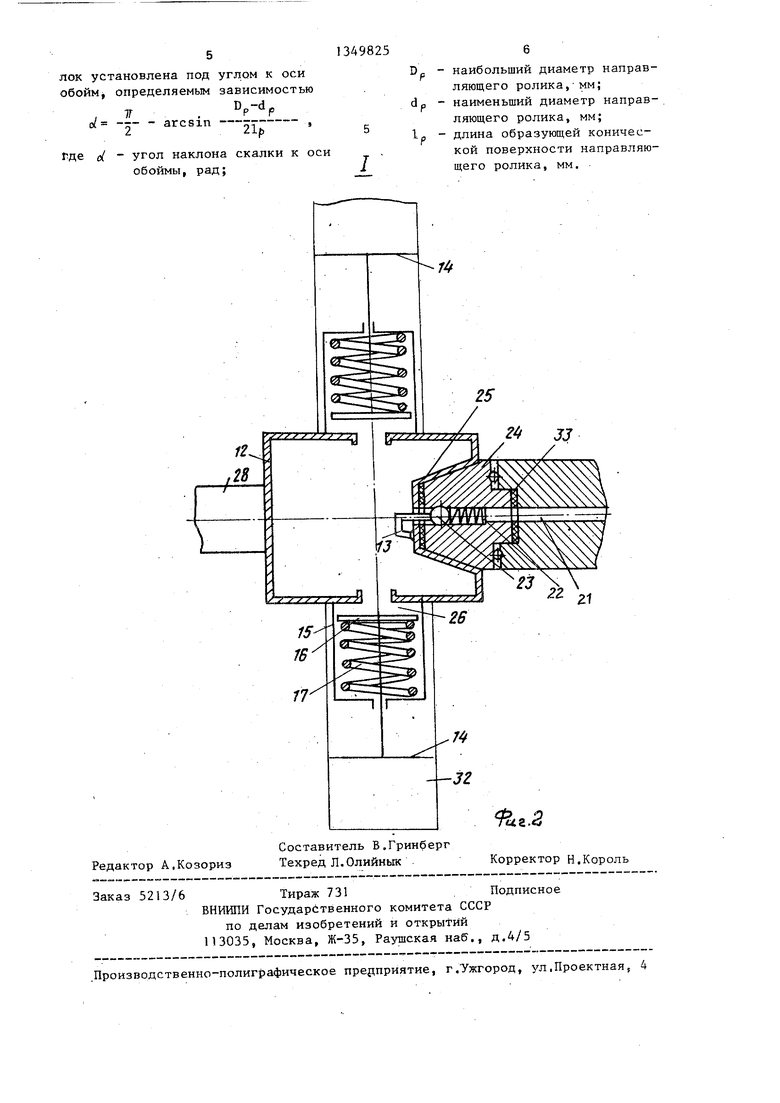

Каждьш из направляющих роликов 7-10 выполнен конусообразным и смонтиров ан на скалке 1 1 меньшим диаметром к оси обойм 3 и 4, при этом каждая из скалок 1 установлена под углом к оси обойм 3 и 4, определяемым зависимостью

35

45

рубок 29 подается в надпоршневое пространство 27 с одновременньм сбросом сжатого воздуха из подпоршне- вого пространства 31 через патрубок 30. Под действием сжатого воздуха, . подаваемого в надпоршневое пространство 27, шток 19 перемещает в сторо- 40 ну камеры 12 обойму с направляющими роликами 9 и 10 до контакта с торцом фиксируемого рулона 32. При перемещении штока 19 конусный наконечник 24 приближается к торцу камеры 12, а затем входит в гнездо 25. Еще до полного соприкосновения поверхности- гнезда 25 конусного наконечника 24, что соответствует и моменту контакта направляющих роликов 9 и 10 со смежным с ним торцом рулона 32, открывается полость 2 за счет надавливания на шарик 23 упора 13, при этом пружина 22 сживается. Из надпоршневого пространства 27 сжатый воздух попадает в камеру 12,

50

II

- arcSin

D р

де о( - угол наклона скалки к

обоймы, рад;

Dp - наибольший диаметр направляющего ролика, мм;

dp - наименьший диаметр направляющего ролика, мм;

1р - длина образующей конической

поверхности направляющего ролика, мм.

Привод 5 соединен с камерой 12 посредством вала 28. В корпусе 18 - силового цилиндра имеются патрубки 29 и 30.

Разматыватель работает следующим образом.

В исходном положении привод 5 выключен, а вал 28 удерживается тормозом 6 в неподвижном состоянии. При зтом подвижные вдоль оси вала 28 направляющие ролики 9 и 10 смеп;ены от камеры 12 в крайнее правое положение за счет перемещения штока-19 силового цилиндра подачей воздуха через патрубок 30 в подпоршневое пространство 31 при соединении надпоршневого пространства 27 с атмосферой через патрубок 29. В это же время пружинами 17 подвижные элементы 16 отжаты в крайнее положение так, что связанные с ними сегменты 14 максимально сведены к оси вала 28 и образуют (располагаются) по наименьшей окружности, диаметр которой несколько меньше внутреннего диаметра рулона

5

5

рубок 29 подается в надпоршневое пространство 27 с одновременньм сбросом сжатого воздуха из подпоршне- вого пространства 31 через патрубок 30. Под действием сжатого воздуха, . подаваемого в надпоршневое пространство 27, шток 19 перемещает в сторо- 0 ну камеры 12 обойму с направляющими роликами 9 и 10 до контакта с торцом фиксируемого рулона 32. При перемещении штока 19 конусный наконечник 24 приближается к торцу камеры 12, а затем входит в гнездо 25. Еще до полного соприкосновения поверхности- гнезда 25 конусного наконечника 24, что соответствует и моменту контакта направляющих роликов 9 и 10 со смежным с ним торцом рулона 32, открывается полость 2 за счет надавливания на шарик 23 упора 13, при этом пружина 22 сживается. Из надпоршневого пространства 27 сжатый воздух попадает в камеру 12,

-В этот момент давление воздуха в надпоршневом пространстве на короткий промежуток времени несколько снизится до заполн,гния камеры 12 и вы0

3 1349825 .4

равнивания давления в ней и в над-тормоз 6, сжатый воздух через патру- поршневом пространстве 27. За счетбок 30 подается в подпоршневое прост- этого несколько замедлится движение ранство 31 силового цилиндра, а над- штока 19, обоймы 4 и направляющихпоршневое пространство 27 через пат- роликов 9 и 10. По мере заполнениярубок 29 соединяется с атмосферой, объема камеры 12 сжатый воздух пос-При этом.шток 19 перемещает обойму 4 тупает в цилиндры и сжимает пружиныс направляющими роликами 9 и 1C в 17, толкая подвижные элементы 16, аправую (по фиг.1) сторону. Сжатый вместе с ними и сегменты 14 от оси-JQ воздух сбрасывается из камеры 12 и вала 28. В момент выравнивания дав-сочлененных с ней цилиндров. Разма- ления в камере 12 и надпоршневомтыватель снова в исходном положении, пространстве 27 сегменты 14, достиг-Далее цикл работы разматыватейя пов- нув своего крайнего положения в ра-торяется.

диальном направлении, расклинивают g Технико-экономический эффект от

рулон 32 по диаметру внутренней ок-. внедрения изобретения обеспечивается

ружности, центрируя рулон относитель-повышением надежности по сравнению

но оси вала 28, в этот же момент с базовым объектом, шток 19 достигает своего конечного

положения в осевом перемещении в сто-2оФо-Рмула изобретения рону-рулона. При этом конусный .наконечник 24 плотно садится в гнезде1 . Разматыватель профилегибочного 25, образуя фрикционную пару, способ-стана преимущественно для узких ру- ную передавать вращение от камеры 12лонов большого диаметра, содержащий конусному наконечнику 24, а эластич-25 станину, установленные в опорах ста- ные уплотнители 32 и 33 сжимаются,нины обоймы, привод вращения обойм, предотвращая утечку сжатого воздухаз. также направлянмцие ролики, смонти- возросшего давления из полости каме-рованные на скалках, закрепленных ры 12 и надпоршневого пространствав обоймах, отличающийся

27через внутреннюю полость 21 ттока30 тем, что, с целью повышения надеж- 19 и конусный наконечник 24. Одновре-ности, он снабжен механизмом разжима менно с этим направляющие ролики 9рулона, выполненным в виде сочленен- и 1 О на конечном пути своего переме-ной с элементом привода вращения со- щеНия вдоль оси вала 28 нажимают наответствующей обоймы камеры с разме- смежный с ними торец рулона 32,точно35 щенным в ней упором, сегментов, ци- фиксируя его в плоскости, перпендику-линдров, корпуса которых радиально лярной оси вала 28 между направляю-расположены вокруг камеры и закрепле- щими роликами, в одно время с раскли-ны на ней, а подвижные элементы сое- ниванием.динены с сегментами и подпружинены

После этого выключается тормоз 640 относительно корпусов, а также мехаи включается привод 5, который валом низмом возвратно-поступательного пе28сообщает вращение камере 12 и ус-ремещения второй из указанных обойм, тановленному на нем рулону 32.Привыполненным в виде силового цилиндра, этом конусный наконечник 24 вращает-шток которого выполнен полым с конус- ся совместно с обоймой 4, обеспечи- 5 наконечником со стороны камеры, вая постоянное наполнение сжатым воз-размещенного в полости штока и под- духом камеры 12 при неподвижном што-пружиненного относительно него шарике 19. .ка, при этом в камере выполнено

Предварительно освобожденный отгнездо по форме конусного наконечниупаковочных строп рулон при вращении50 Р установлен с возможностью

начинает разматываться, подавая загс-взаимодействия с упором камеры, а

товку в технологическую линию станапоследняя сообщена с соответствующи.(не показаны). При вращении рулонами полостями указанных цилиндров.

32 фиксирующие его с торцов направ-2. Разматыватель по п. Г, о т л иляющие ролики вращаются вокруг ска-gg чающийся тем, что каждый из

лок 11, обкатываясь боковыми поверх-направляющих роликов выполнен конуностями по торцам рулона 32.сообразным и смонтирован на соответПосле окончания размотки рулонаствующей скалке меньшим диаметром

выключается привод 5 и включаетсяк оси обойм, при этом каждая из скалок установлена под углом к оси обойму определяемым зависимостью

J в„-а

о/ -J- - arcsin

Р Р -.. ,

Где 0 - угол наклона скалки к оси обоймы, рад;

- наибольший диаметр направляющего ролика,-мм;

- наименьший диаметр направляющего ролика, мм;

- длина образующей конической поверхности направляющего ролика, мм.

Редактор А.Козориз

Составитель В.Гринберг Техред Л.Олийнык

uz.2

Корректор Н.Король

Заказ 5213/6Тираж 731. Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий П3035, Москва, Ж-35, Раушская наб., д.4/5

.Производственно-полиграфическое предприятие, г.Ужгород, ул,Проектная; 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабан разматывателя | 1985 |

|

SU1299640A1 |

| Разматыватель | 1990 |

|

SU1803219A1 |

| Силовая головка | 1990 |

|

SU1756030A1 |

| Устройство для отгибки и задачи переднего конца рулонной полосы с разматывателя в технологический агрегат | 1986 |

|

SU1328026A1 |

| Автоматическая линия штамповки деталей из рулонного материала | 1989 |

|

SU1625565A1 |

| Агрегат для резки рулонного материала | 1982 |

|

SU1085112A1 |

| Автоматизированная поточная линия подготовки полосы | 1986 |

|

SU1627292A1 |

| ПРОИЗВОДСТВЕННАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНЫХ КОВРОВ | 2023 |

|

RU2809875C1 |

| Устройство для прокатки колец шарикоподшипников | 1988 |

|

SU1803240A1 |

| Агрегат для резки рулонного материала | 1987 |

|

SU1466116A1 |

Изобретение относится к прокатному производству, в частности к конструкциям разматывателей профилеги7 боч ных станов преимущественно для узких рулонов большого диаметра,Цель изобретения - повьшение надежности. При поступлении воздуха в пространство 27 корпуса 18 силового цилиндра шток 19 перемещается в сторону камеры 12, перемещая обойму 4 с направляющими роликами 9 и 10, При этом последние прижимают рулон 32 к другим направляющим роликам 7 и 8, Воздух из корпуса 18 силового цилиндра попадает через шток 19 в камеру 12, а из него - в сочлененные с ней цилиндры, перемещая их подвижные элементы с сегментами, которые разжимают рулон 32 по внутреннему диаметру. Разматыватель готов к работе, 1 з.п. ф-лы, 2 ил. о. 21 СО 00 к СП

| Тришевский И.С | |||

| и др | |||

| Гнутые профили проката | |||

| Киев: Государственное изд-во технической литературы, 1962, с | |||

| Способ добывания бензина и иных продуктов из нефти, нефтяных остатков и пр. | 0 |

|

SU211A1 |

Авторы

Даты

1987-11-07—Публикация

1986-02-04—Подача