Изобретение относится к транспортному машиностроению, а именно к устройствам для передачи одного или пакета длинномерных изделий в вертикальном положении в гнездо сборочного станка, в котором изделия фиксируются за головки, выполненные на их верхних концах.

Целью изобретения является повышение надежности работы.

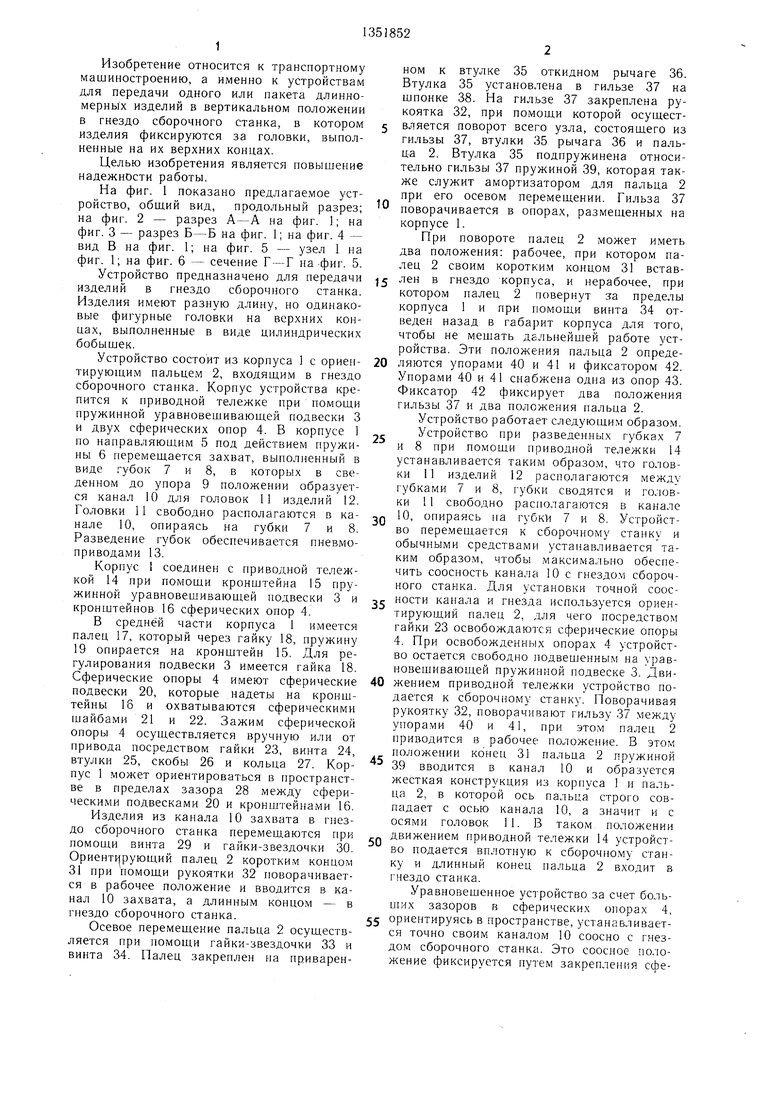

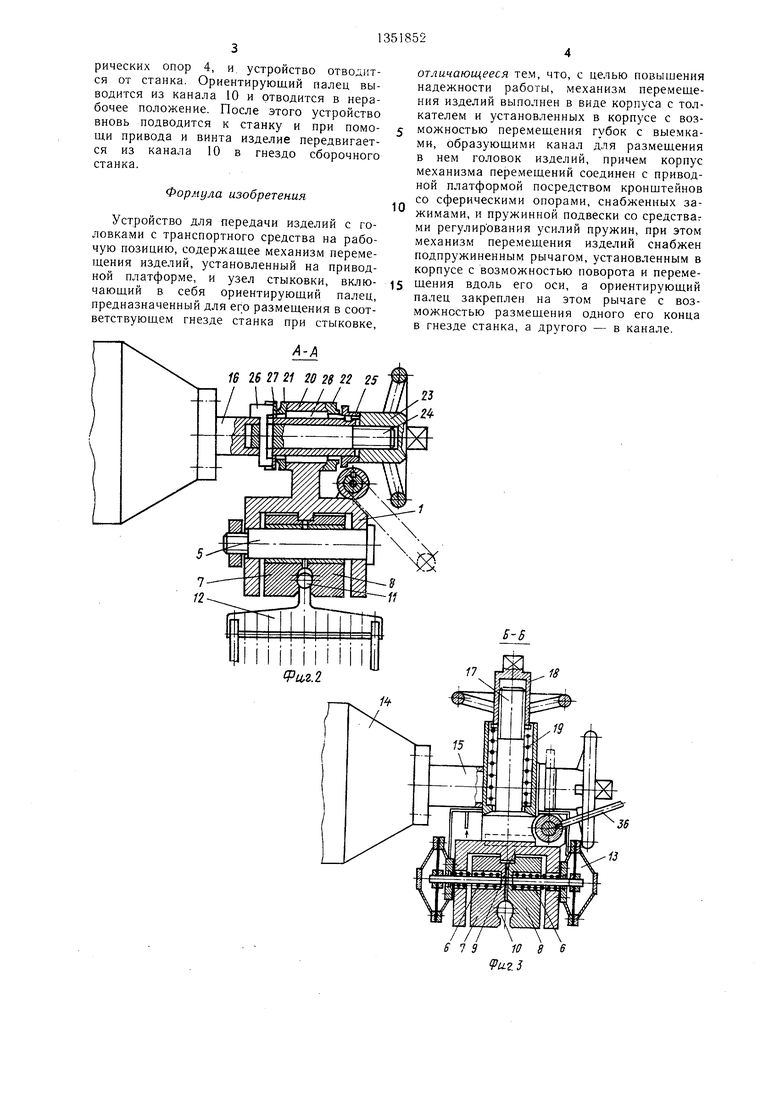

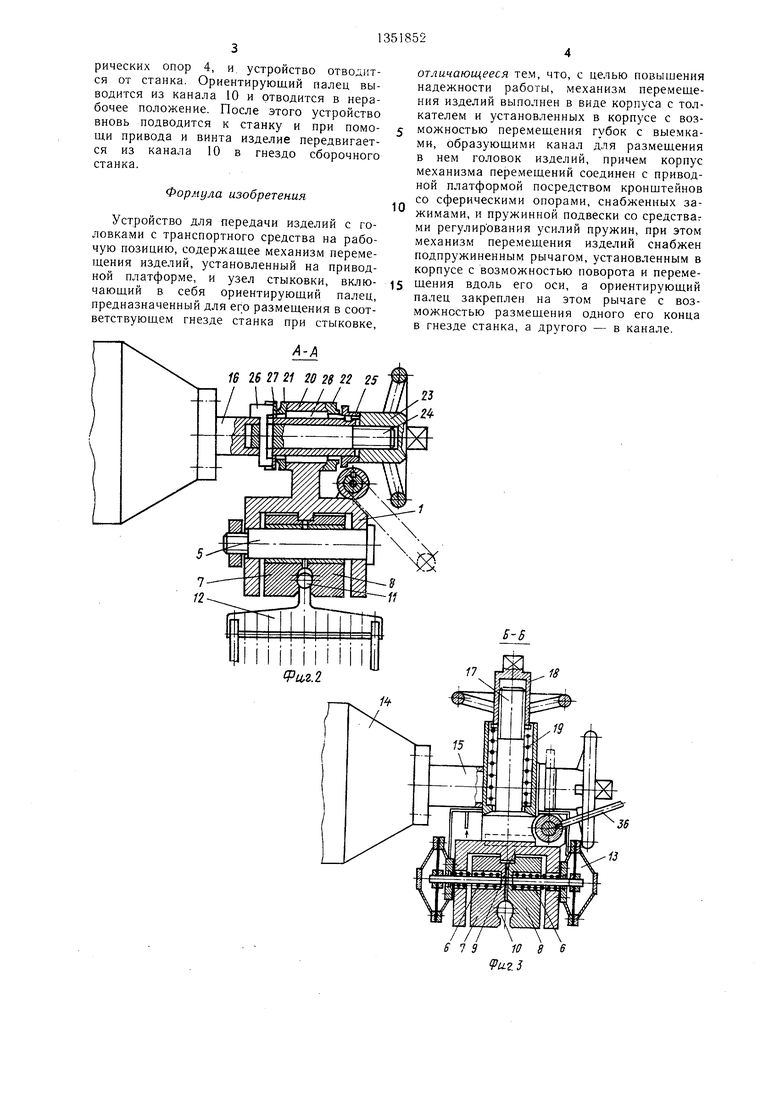

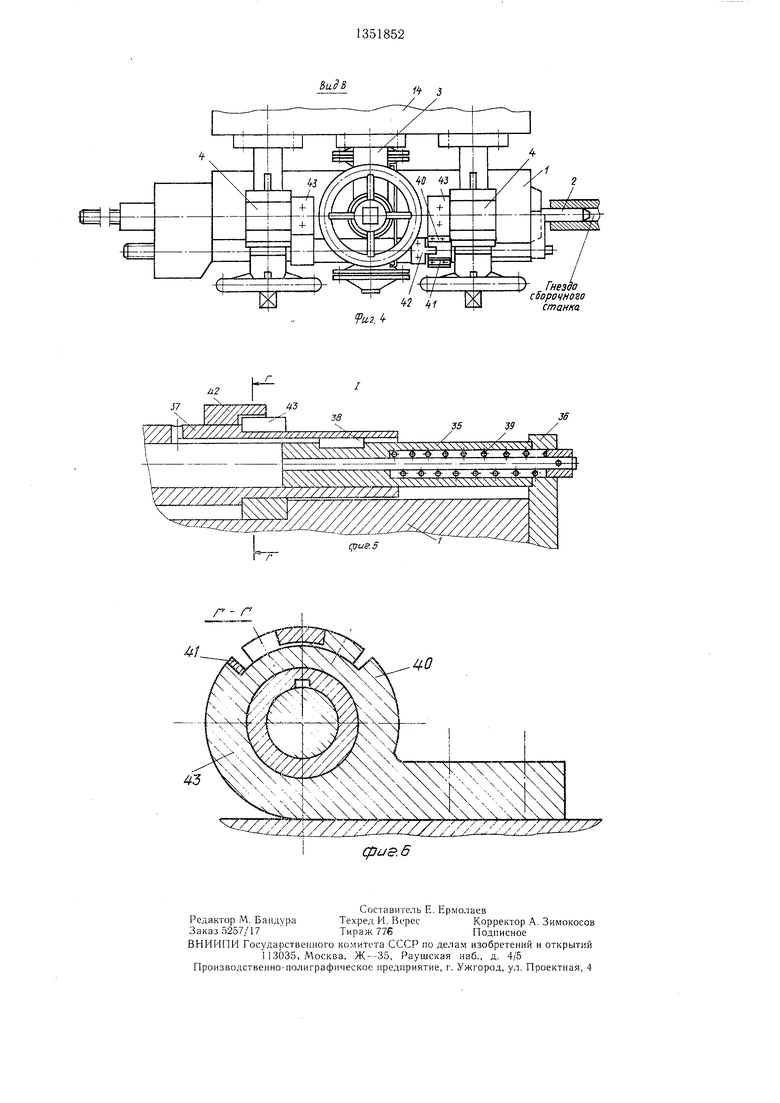

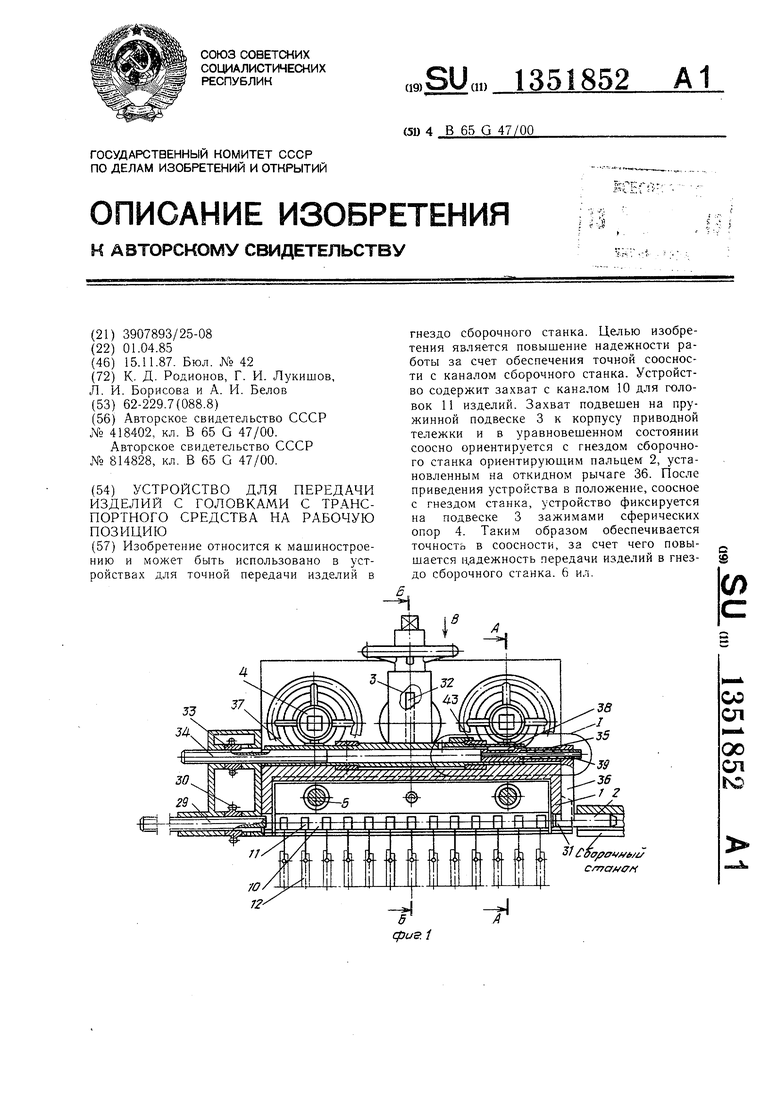

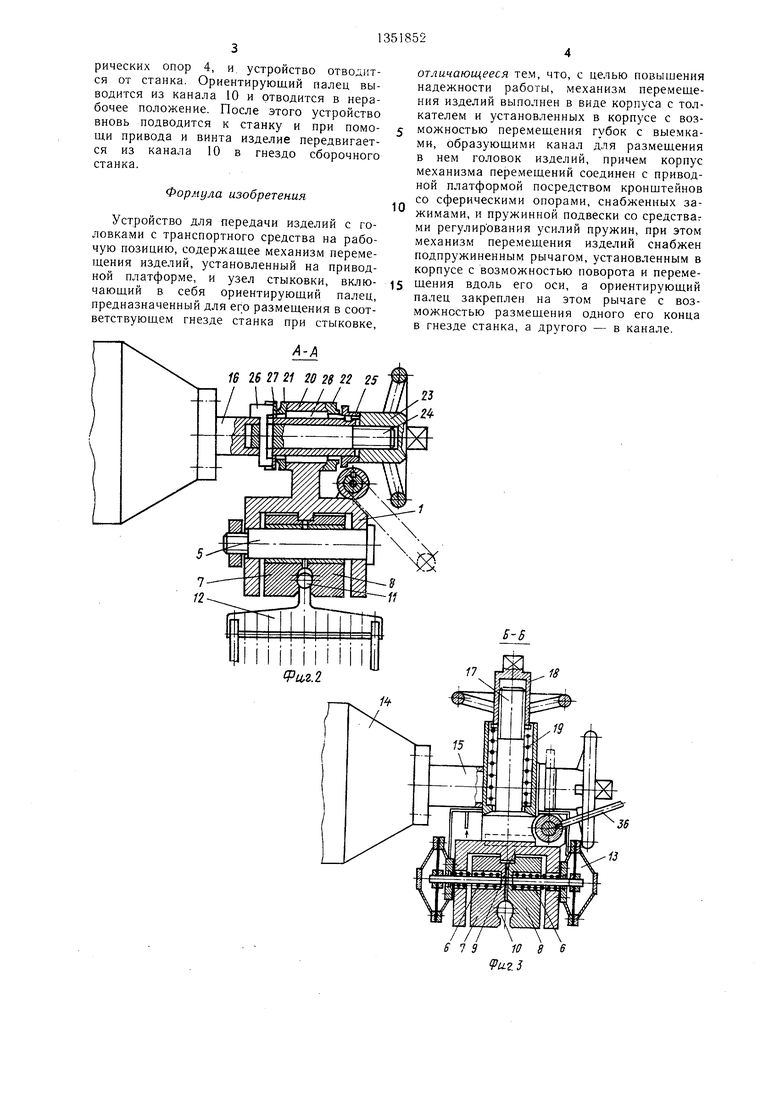

На фиг. 1 показано предлагаемое устройство, обш,ий вид, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - вид В на фиг. 1; на фиг. 5 - узел I на фиг. 1; на фиг. 6 - сечение Г-Г на-фиг. 5.

Устройство предназначено для передачи изделий в гнездо сборочного станка. Изделия имеют разную длину, но одинаковые фигурные головки на верхних концах, выполненные в виде цилиндрических бобышек.

Устройство состоит из корпуса 1 с ориеп- тирующим пальцем 2, входящим в гнездо сборочного станка. Корпус устройства крепится к приводной тележке нри помоши пружинной уравновешиваюш,ей подвески 3 и двух сферических онор 4. Е корпусе 1 по направляюш,им 5 под действием пружины 6 перемещается захват, выполненный в виде губок 7 и 8, в которых в сведенном до упора 9 положении образуется канал 10 для головок 11 изделий 12. Головки 11 свободно располагаются в канале 10, опираясь на губки 7 и 8. Разведение губок обеспечивается пневмоприводами 13.

Корпус 1 соединен с приводной тележкой 14 при помощи кронштейна 15 пружинной уравновешивающей подвески 3 и кронштейнов 16 сферических опор 4.

В средней части корпуса 1 имеется палец 17, который через гайку 18, пружину 19 опирается на кронштейн 15. 1,ля регулирования подвески 3 имеется гайка 18. Сферические опоры 4 имеют сферические подвески 20, которые надеты на кронштейны 16 и охватываются сферическими шайбами 21 и 22. Зажим сферической опоры 4 осуществляется вручную или от привода посредством гайки 23, винта 24, втулки 25, скобы 26 и кольца 27. Корпус 1 может ориентироваться в пространстве в пределах зазора 28 между сферическими подвесками 20 и кронштейнами 16.

Изделия из канала 10 захвата в гнездо сборочного станка перемещаются при помощи винта 29 и гайки-звездочки 30. Ориент1|рующий палец 2 коротким концом 31 при помощи рукоятки 32 поворачивается в рабочее положение и вводится в канал 10 захвата, а длинным концом - в гнездо сборочного станка.

Осевое перемещение пальца 2 осуществляется при помощи гайки-звездочки 33 и винта 34. Палец закреплен па приварен

0

5

0

5

0

5

0

5

ном к втулке 35 откидном рычаге 36. Втулка 35 установлена в гильзе 37 на щпонке 38. На гильзе 37 закреплена рукоятка 32, при помощи которой осуществляется поворот всего узла, состоящего из гильзы 37, втулки 35 рычага 36 и пальца 2. Втулка 35 подпружинена относительно гильзы 37 пружиной 39, которая также служит амортизатором для пальца 2 при его осевом перемещении. Гильза 37 поворачивается в опорах, размещенных на корпусе 1.

При повороте палец 2 может иметь два положения: рабочее, при котором палец 2 своим коротким концом 31 вставлен в гнездо корпуса, и нерабочее, при котором палец 2 повернут за пределы корпуса 1 и при помощи винта 34 отведен назад в габарит корпуса для того, чтобы не мешать дальнейщей работе устройства. Эти положения пальца 2 определяются упорами 40 и 41 и фиксатором 42. Упорами 40 и 41 снабжена одна из опор 43. Фиксатор 42 фиксирует два положения гильзы 37 и два положения пальца 2.

Устройство работает следующим образом.

Устройство при разведенных губках 7 и 8 при помощи приводной тележки 14 устанавливается таким образом, что головки 11 изделий 12 располагаются между губками 7 и 8, губки сводятся и головки 11 свободно располагаются в канале 10, опираясь па губкИ 7 и 8. Устройство перемещается к сборочному станку и обычными средствами устанавливается таким образом, чтобы максимально обеспечить соосность канала 10 с гнездом сборочного станка. Для установки точной соосности канала и гнезда используется ориентирующий палец 2, для чего посредством гайки 23 освобождаются сферические опоры 4. При освобожденных опорах 4 устройство остается свободно подвешенным на урав- новешиваюцд,ей пружинной подвеске 3. Движением приводной тележки устройство подается к сборочному станку. Поворачивая рукоятку 32, поворачивают гильзу 37 между упорами 40 и 41, при этом палец 2 приводится в рабочее положение. В этом положении конец 31 пальца 2 пружиной 39 вводится в канал 10 и образуется жесткая конструкция из корпуса 1 и пальца 2, в которой ось пальца строго совпадает с осью канала 10, а значит и с осями головок 11. В таком положении движением приводной тележки 14 устройство подается вплотную к сборочному станку и длинный конец пальца 2 входит в гнездо станка.

Уравновешенное устройство за счет больших зазоров в сферических опорах 4, ориентируясь в пространстве, устанавлиЕ ает- ся точно своим каналом 10 соосно с гнездом сборочного станка. Это соосное положение фиксируется путем закрепления сферических опор 4, и устройство отводится от станка. Ориентирующий палец выводится из канала 10 и отводится в нерабочее положение. После этого устройство вновь подводится к станку и при помощи привода и винта изделие передвигается из канала 10 в гнездо сборочного станка.

Формула изобретения

Устройство для передачи изделий с головками с транспортного средства на рабочую позицию, содержащее механизм перемещения изделий, установленный на приводной платформе, и узел стыковки, включающий в себя ориентирующий палец, предназначенный для его размещения в соответствующем гнезде станка при стыковке.

0

отличающееся тем, что, с целью повыщения надежности работы, механизм перемещения изделий выполнен в виде корпуса с толкателем и установленных в корпусе с возможностью перемещения губок с выемками, образующими канал для размещения в нем головок изделий, причем корпус механизма перемещений соединен с приводной платформой посредством кронщтейнов со сферическими опорами, снабженных зажимами, и пружинной подвески со средстваг ми регулирования усилий пружин, при этом механизм перемещения изделий снабжен подпружиненным рычагом, установленным в корпусе с возможностью поворота и перемещения вдоль его оси, а ориентирующий палец закреплен на этом рычаге с возможностью размещения одного его конца в гнезде станка, а другого - в канале.

А-А

IL

2J

S 1 310 8 6

Риг

ВиЗВ

1 i- 3

9и,.Л

Гнезда

сборочного

станка

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для шлифования плоских поверхностей деталей | 1988 |

|

SU1602710A1 |

| Многооперационный станок с автоматической сменой инструмента | 1983 |

|

SU1133799A1 |

| Автомат для приварки к торцам труб элементов соединительной арматуры | 1974 |

|

SU640830A1 |

| Устройство для формования изделий "мюзле | 1977 |

|

SU751485A1 |

| Тележка | 1986 |

|

SU1381018A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Станок для сборки деталей и клепки | 1976 |

|

SU576153A1 |

| ВЗВЕШИВАЮЩЕЕ УСТРОЙСТВО НА ТРАНСПОРТНОМ СРЕДСТВЕ | 1993 |

|

RU2091723C1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| Устройство для прокатки колец шарикоподшипников | 1988 |

|

SU1803240A1 |

Изобретение относится к машиностроению и может быть использовано в устройствах для точной передачи изделий в 33 м. гнездо сборочного станка. Целью изобретения является повышение надежности работы за счет обеспечения точной соосности с каналом сборочного станка. Устройство содержит захват с каналом 10 для головок 11 изделий. Захват подвешен на пружинной подвеске 3 к корпусу приводной тележки и в уравновешенном состоянии соосно ориентируется с гнездом сборочного станка ориентируюш.им пальцем 2, установленным на откидном рычаге 36. После приведения устройства в положение, соосное с гнездом станка, устройство фиксируется на подвеске 3 зажимами сферических опор 4. Таким образом обеспечивается точность в соосности, за счет чего повышается надежность передачи изделий в гнездо сборочного станка. 6 ил. i (Л со СП 00 ел ю ff/7ff Af / c/rra/ ffM

J7

X,

U2

Ч

г

TX/X/

л,.У///Л

rl

33

5

39

/

5

39

/

-fl///Z

t; ..

/-- /

4/

cf}ue.6

Составитель Е. Ермолаев

Редактор М. БандураТехред И. ВересКорректор А. Зи.мокосов

Заказ о257/17Тираж 776Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 13035, Москва, Ж--35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| 1971 |

|

SU418402A1 | |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Поргузочно-разгрузочное устройстводля пОдВЕСНОгО КОНВЕйЕРА | 1979 |

|

SU814828A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1987-11-15—Публикация

1985-04-01—Подача