135

кими элементами 8. При прессовании в гидравлическую камеру 4 закачивается масло, которое деформирует эластичную оболочку 7, оформляя на боковой поверхности выступы. После снятия давления оболочки и камера уда

ляются из матрицы. За счет испольИзобретение относится к порошковой металлургии, в частности к пресс формам для прессования из порошков деталей сложной конфигурации,

Цель изобретения - упрощение конструкции.

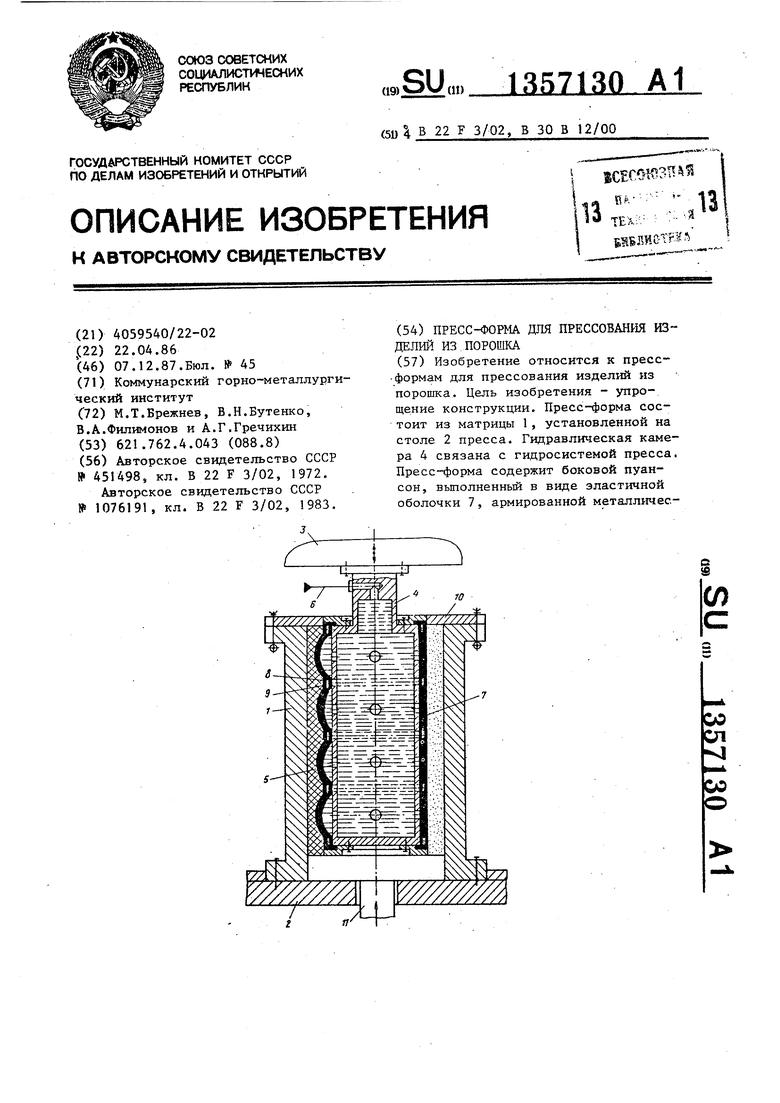

На чертеже показана схема пресс- формы перед прессованием (справа) и в момент прессования (слева).

Пресс-форма состоит из матрицы 1, установленной на столе 2 пресса. На ползуне пресса 3 закреплена гид-; равлическая камера 4 с отверстиями 5, связанная посредством трубопровода 6 с гидросистемой пресса (не показано) .-На наружной поверхности гидравлической камеры 4 установлен боковой пуансон, вьшолненный в виде эластичной оболочки 7, армированной металлическими элементами 8, связанными между собой в жесткий каркас посредством гидравлической камеры 4 и штифтов 9.Для предотвращения вытеснения порошка в процессе прессования из матрицы установлена разрезная быстро съемная крьшпса 10. В нижней части пресс-формы расположен пуансон 11 , предназначенный для удаления отпрессованной заготовки.

Пресс-форма работает следующим образом.

В матрицу 1 с помощью ползуна пресса 3 опускают гидравлическую камеру 4 с установленной на ней эластичной оболочкой 7.Затем в кольцевую полость, образованную внутренней стенкой матрицы и наружной поверхностью эластичной оболочки, за- сьшают порошок и устанавливают быст- росъемную разрезную крьшжу 10, после чего от гидросистемы пресса через

зования эластичной оболочки с армирующими элементами исключены метал лоемкие и многочисленные элементы пресс-формы, предназначенные для бо кового прессования, и таким образом упрощена конструкция пресс-формы. 1 ил.

трубопровод 6 подают рабочую жидкость высокого, давления в полость гидравлической камеры 4. При этом давление жидкости через отверстия 5 . передаются на эластичную оболочку 7, осуществляя ее радиальную деформацию в промежутках между металлическими элементами 8, образующими жесткий каркас, что приводит к прессованию порошка и получению заготовки заданной формы.

5

0

5

0

5

0

После окончания процесса прессо- ва.ния от гидросистемы пресса жидкость, находящаяся в полости гидравлической камеры 4, через урубопро- вод 6 идет на слив, при этом под действием упругих сил эластичная оболочка 7 возвращается в исходное по - ложение. Затем осуществляют съем крьшпси 10 и с помощью, ползуна пресса 3 гидравлическую камеру 4 извлекают ,, из матрицы 1, после чего пуансоном 11 отпрессованную заготовку удаляют из пресс-формы. Затем процесс повторяется.

Таким образом, вьшолнение бокового пуансона в виде эластичной оболочки, армированной металлическими элементами, связанными между собой в жесткий каркас, позволяет упростить конструкцию пресс-формы за,счет устранения большого количества взаимосвязанных друг с другом подвижных элементов, имеющих сложную конфигурацию, причем .шаг между металлическими элементами каркаса равен шагу между элементами готового изделия , позволяет получать заготовки сложной конфигурации (с боковыми выступами) без использования при

этом прессующих элементов сложной геометрической формы.

Использование предлагаемой пресс- формы позволяет снизить ее металлоемкость на 20-25% и уменьшить трудоемкость ее изготовления на 30%.

Формула изобретения - , Пресс-форма для прессования изде- ЛИЙ из порошка, включающая матрицу,

нижний и боковой пуансоны, отличающаяся тем, что, с целью упрощения конструкции, боковой пуансон выполнен в виде эластичной оболочки, армированной металлическими элементами, причем щаг между элементами равен шагу выступов изделия,- а элементы связаны между собой с образованием жесткого каркаса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для прессования изделий из порошка | 1987 |

|

SU1444076A1 |

| Устройство для прессования изделий из порошка | 1990 |

|

SU1776489A1 |

| Способ изготовления мишени для магнетронного распыления | 1990 |

|

SU1785808A1 |

| Пресс-форма для прессования изделий из порошка | 1987 |

|

SU1477522A1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2007271C1 |

| Пресс-форма для прессования изделий из металлического порошка | 1986 |

|

SU1416270A1 |

| Пресс-форма для прессования тиглей из порошка | 1982 |

|

SU1052334A1 |

| Установка для прессования металлических порошков | 1983 |

|

SU1079357A1 |

| КАРКАС ПОВОРОТНОГО СОПЛА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ВЫКЛАДОЧНО-ПРЕССОВОЧНАЯ ОСНАСТКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2014 |

|

RU2551467C1 |

| Устройство к гидравлическому или механическому прессу для одностороннего автоматического или двустороннего прессования металлических порошков | 1950 |

|

SU89700A1 |

Изобретение относится к пресс- .формам для прессования изделий из порошка. Цель изобретения - упрощение конструкции. Пресс-форма состоит из матрицы 1, установленной на столе 2 пресса. Гидравлическая камера 4 связана с гидросистемой пресса. Пресс-форма содержит боковой пуансон, выполненный в виде эластичной оболочки 7, армированной металличесу/////////л w/mm / -4 (Л

| Устройство для формования изделий из порошка | 1973 |

|

SU451498A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Пресс-форма для прессования изделий из порошка | 1982 |

|

SU1076191A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-12-07—Публикация

1986-04-22—Подача