1

Изобретение относится к порошковой металлургии, в частности к пресс- формам для прессования изделий из металлических порошков.

Цель изобретения упрощение кон- 5 струкции и снижение металлоемкости.

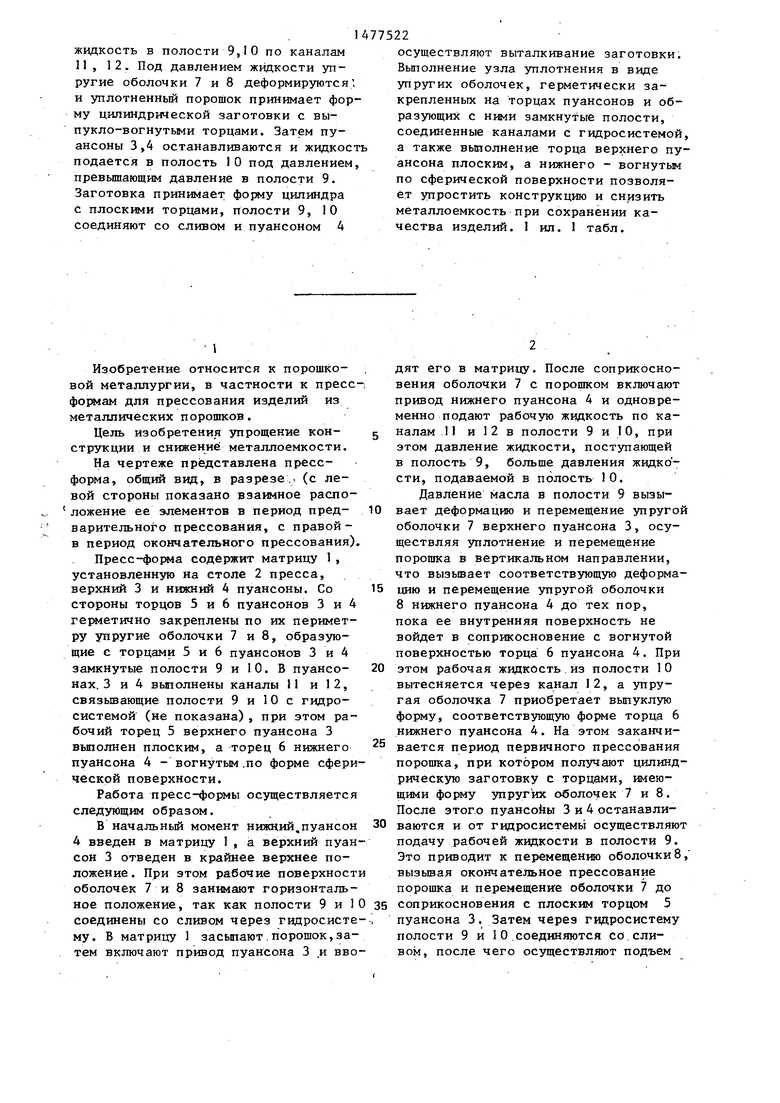

На чертеже представлена пресс- форма, общий вид, в разрезе . (с левой стороны показано взаимное распо- ложение ее элементов в период пред- 10 верительного прессования, с правой - в период окончательного прессования).

Пресс-форма содержит матрицу 1, установленную на столе 2 пресса, верхний 3 и нижний 4 пуансоны. Со15

стороны торцов 5 и 6 пуансонов 3 и 4 герметично закреплены по их периметру упругие оболочки 7 и 8, образующие с торцами 5 и 6 пуансонов 3 и 4 замкнутые полости 9 и 10. В пуансо- 20 нах, 3 и 4 выполнены каналы И и 12, связывающие полости 9 и 10 с гидросистемой (не показана), при этом рабочий торец 5 верхнего пуансона 3 выполнен плоским, а торец 6 нижнего 25 пуансона 4 - вогнутым по форме сферической поверхности.

Работа пресс-формы осуществляется следующим образом.

В начальный момент нижний,пуансон 30 4 введен в матрицу 1 , а верхний пуансон 3 отведен в крайнее верхнее положение. При этом рабочие поверхности оболочек 7 и 8 занимают горизонтальное положение, так как полости 9 и 10 35 соединены со сливом через гидросисте- , му. В матрицу 1 засыпают порошок,затем включают привод пуансона 3 и вводят его в матрицу. После соприкосновения оболочки 7 с порошком включают привод нижнего пуансона 4 и одновременно подают рабочую жидкость по каналам 11 и 12 в полости 9 и 10, при этом давление жидкости, поступающей в полость 9, больше давления жидкости, подаваемой в полость 10.

Давление масла в полости 9 вызывает деформацию и перемещение упруго оболочки 7 верхнего пуансона 3, осуществляя уплотнение и перемещение порошка в вертикальном направлении, что вызывает соответствующую деформацию и перемещение упругой оболочки 8 нижнего пуансона 4 до тех пор, пока ее внутренняя поверхность не войдет в соприкосновение с вогнутой поверхностью торца 6 пуансона 4. При этом рабочая жидкость из полости 1 О вытесняется через канал 12, а упругая оболочка 7 приобретает выпуклую форму, соответствующую форме торца 6 нижнего пуансона 4. На этом заканчивается период первичного прессования порошка, при котором получают цилиндрическую заготовку с торцами, имеющими форму упругих оболочек 7 и 8. После этого пуансоны 3 и 4 останавливаются и от гидросистемы осуществляю подачу рабочей жидкости в полости 9. Это приводит к перемещению оболочки 8 вызывая окончательное прессование порошка и перемещение оболочки 7 до соприкосновения с плоским торцом 5 пуансона 3. Затем через гидросистему полости 9 и 10 соединяются со сливом, после чего осуществляют подъем

верхнего пуансона 3 в крайнее верх- (нее положение и нижним пуансоном 4 отпрессованное изделие выталкивают и матрицы 1 . Затем цикл повторяется.

Предложенная пресс-форма позволяе обеспечить пропрессовку центральной части материала в процессе его уплотнения, а в процессе окончательного прессования дополнительно уплотнить материал1 за счет уменьшения объема при переходе от цилиндрической заготовки с торцами в форме выпукло- вогнутых сферических поверхностей в цилиндрическую заготовку с плоскими торцами.

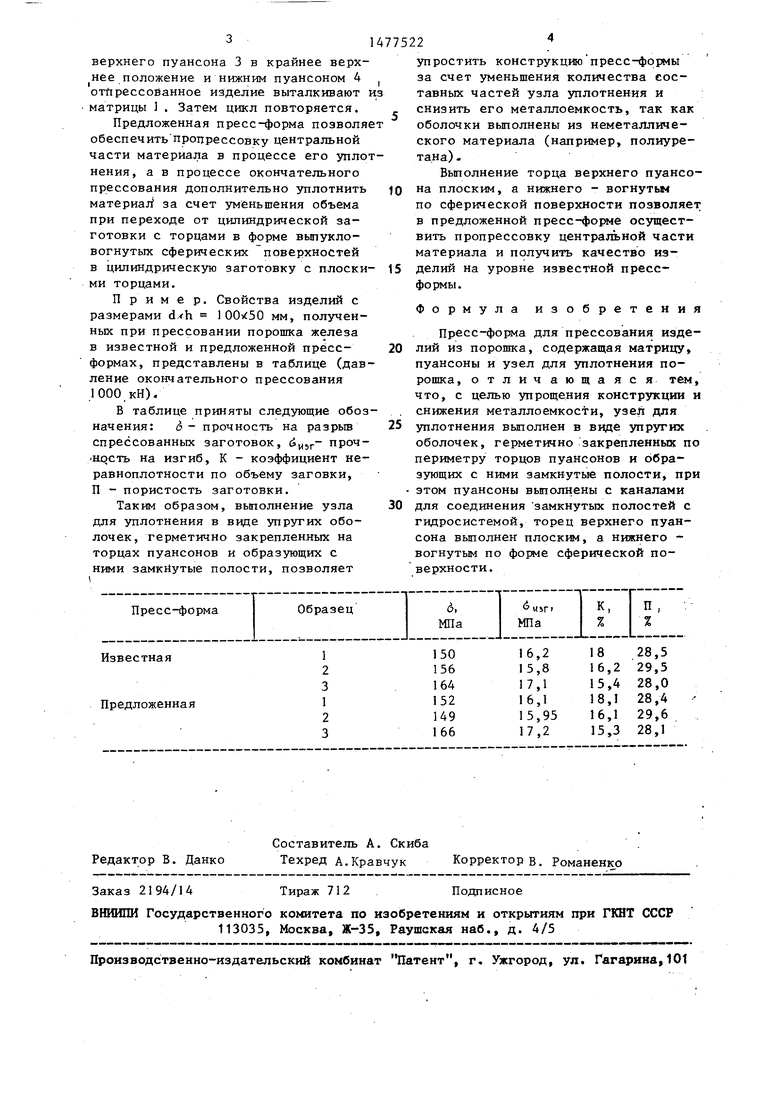

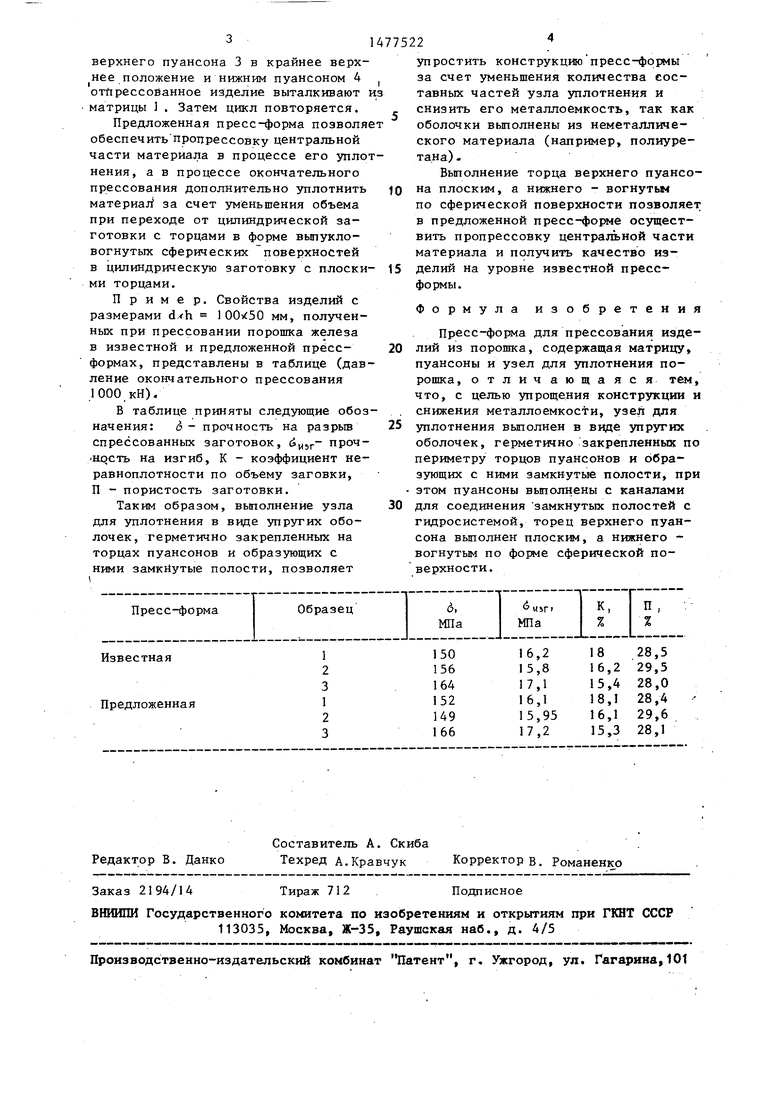

Пример. Свойства изделий с размерами мм, полученных при прессовании порошка железа в известной и предложенной пресс- формах, представлены в таблице (давление окончательного прессования 1000 кН),

В таблице приняты следующие обозначения: Ь - прочность на разрыв спрессованных заготовок, йИ5Г- проч- но,сть на изгиб, К - коэффициент не- равноплотности по объему заговки, П - пористость заготовки.

Таким образом, выполнение узла для уплотнения в виде упругих оболочек, герметично закрепленных на торцах пуансонов и образующих с ними замкнутые полости, позволяет

( з

4775224

упростить конструкцию пресс-формы за счет уменьшения количества составных частей узла уплотнения и снизить его металлоемкость, так как оболочки выполнены из неметаллического материала (например, полиуретана).

Выполнение торца верхнего пуансоЮ на плоским, а нижнего - вогнутым

по сферической поверхности позволяет в предложенной пресс-форме осуществить пропрессовку центральной части материала и получить качество из15 делий на уровне известной пресс- формы.

Формула изобретения

Пресс-форма для прессования иэде- лий из порошка, содержащая матрицу, пуансоны и узел для уплотнения порошка, отличающаяся тем, что, с целью упрощения конструкции и снижения металлоемкости, узел для уплотнения выполнен в виде упругих оболочек, герметично закрепленных по периметру торцов пуансонов и образующих с ними замкнутые полости, при этом пуансоны выполнены с каналами для соединения замкнутых полостей с гидросистемой, торец верхнего пуансона выполнен плоским, а нижнего - вогнутым по форме сферической по- верхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для прессования изделий из порошка | 1987 |

|

SU1444076A1 |

| Устройство для прессования из порошка изделий сложной формы | 1984 |

|

SU1228969A1 |

| Пресс-форма для прессования изделий из порошка | 1986 |

|

SU1360898A1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2007271C1 |

| Пресс-форма для прессования изделий из порошков | 1988 |

|

SU1694341A1 |

| Пресс-форма для прессования изделий из порошка | 1985 |

|

SU1271652A1 |

| Пресс-форма для прессования изделий из порошка | 1986 |

|

SU1357130A1 |

| Устройство для прессования изделий из порошка | 1990 |

|

SU1776489A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВЫХ ИЗДЕЛИЙ | 2003 |

|

RU2313421C2 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ДЛИННОМЕРНЫХ ЗАГОТОВОК ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2324595C2 |

Изобретение относится к порошковой металлургии, в частности к пресс-формам для прессования изделий из металлических порошков. Цель изобретения - упрощение конструкции и снижение металлоемкости. В матрицу 1 засыпают порошок, вводят в нее пуансон 3 и после соприкосновения верхней оболочки 7 с порошком включают привод нижнего пуансона 4 и подают жидкость в полости 9,10 по каналам 11,12. Под давлением жидкости упругие оболочки 7 и 8 деформируются и уплотненный порошок принимает форму цилиндрической заготовки с выпукло-вогнутыми торцами. Затем пуансоны 3,4 останавливаются и жидкость подается в полость 10 под давлением, превышающим давление в полости 9. Заготовка принимает форму цилиндра с плоскими торцами, полости 9,10 соединяют со сливом и пуансоном 4 осуществляют выталкивание заготовки. Выполнение узла уплотнения в виде упругих оболочек, герметически закрепленных на торцах пуансонов и образующих с ними замкнутые полости, соединенные каналами с гидросистемой, а также выполнение торца верхнего пуансона плоским, а нижнего - вогнутым по сферической поверхности позволяет упростить конструкцию и снизить металлоемкость при сохранении качества изделий. 1 ил, 1 табл.

Составитель А. Скиба Редактор В. ДанкоТехред А.КравчукКорректоре. Романенко

Заказ 2194/14

Тираж 712

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

| Способ прессования металлического порошка и прессформа для его осуществления | 1980 |

|

SU891216A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Пресс-форма для прессования изделий из порошка | 1985 |

|

SU1271652A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-05-07—Публикация

1987-10-16—Подача