Изобретение относится к металлообработке и предназначено для использования на круглопшифовальных станках.

Целью изобретения является повыше-, ние точности определения момента правки за счет учета изменения параметров процесса обработки.

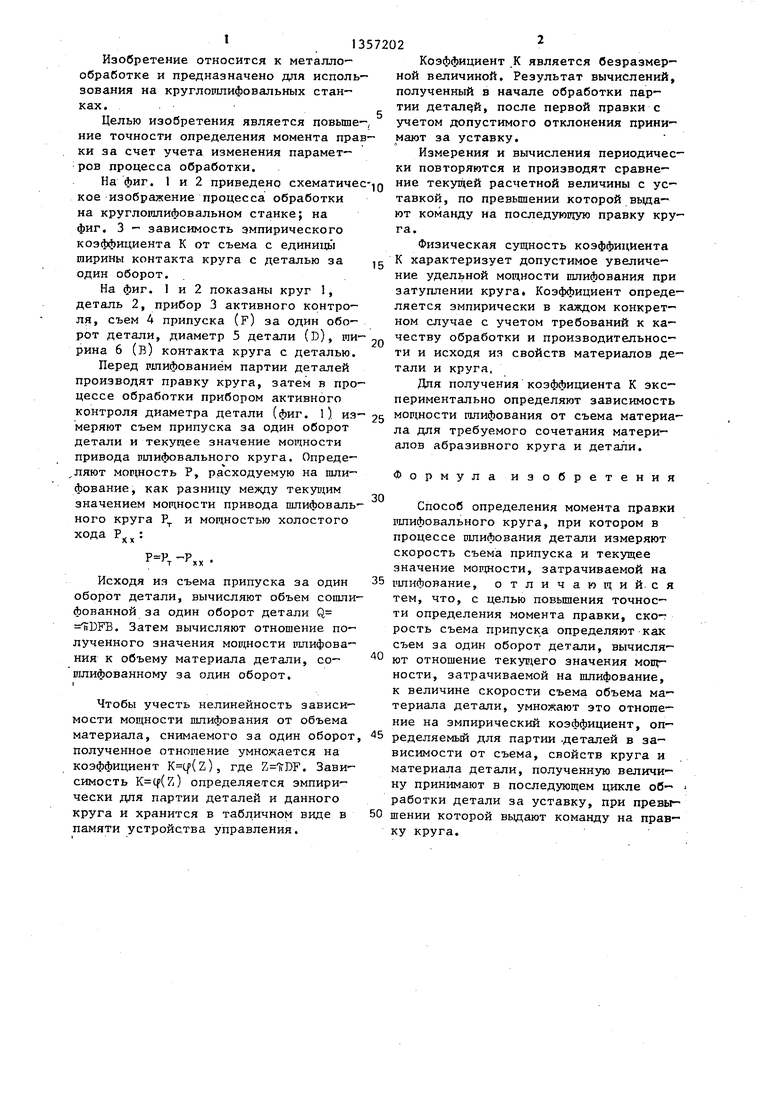

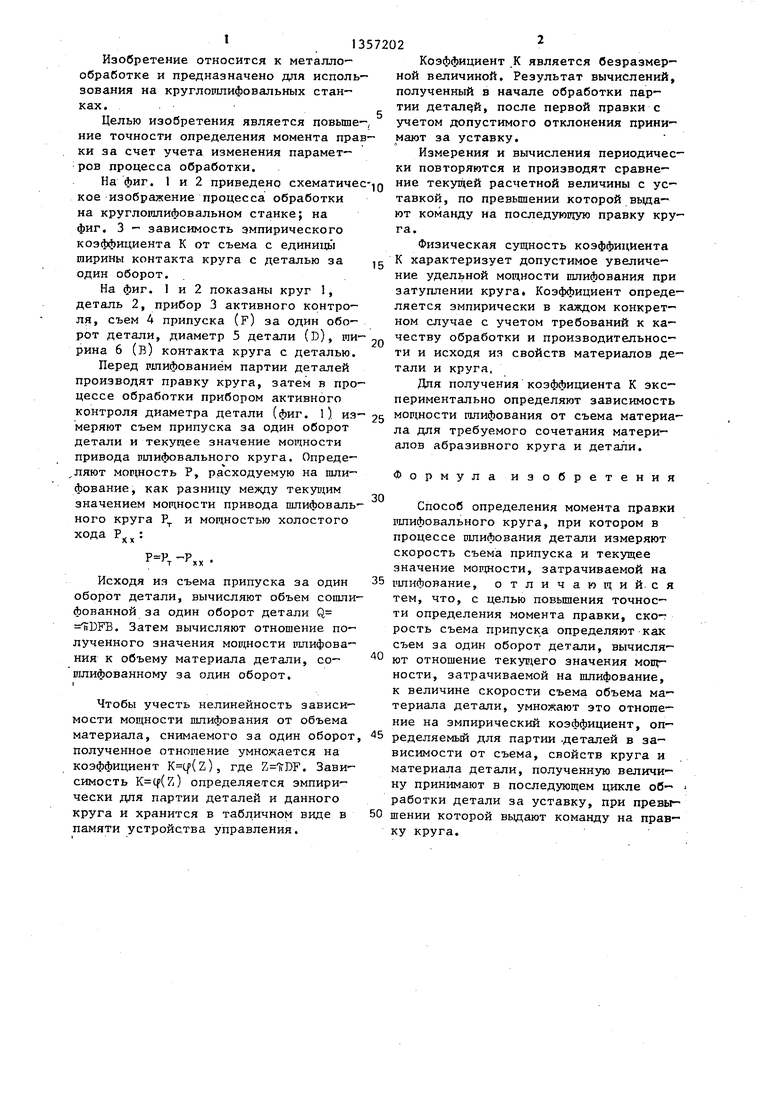

на фиг. 1 и 2 приведено схематичес- Q ние текущей расчетной величины с уское изображение процесса обработки на круглогалифовальном станке; на фиг. 3 - зависимость эмпирического коэффициента К от съема с единиць ширины контакта круга с деталью за один оборот.

На фиг. 1 и 2 показаны круг 1, деталь 2, прибор 3 активного контроля, сьем 4 припуска (F) за один оборот детали, диаметр 5 детали (D), ширина 6 (в) контакта круга с деталью.

Перед ршифованиём партии деталей производят правку круга, затем в процессе обработки прибором активного

15

20

тавкой, по превышении которой выдают команду на последующую правку круга.

Физическая сущность коэффициента К характеризует допустимое увеличение удельной мощности шлифования при затуплении круга. Коэффициент определяется эмпирически в каждом конкретном случае с учетом требований к качеству обработки и производительности и исходя из свойств материалов детали и круга.

Для получения коэффициента К экспериментально определяют зависимость

контроля диаметра детали (фиг. 1) из- 25 мощности шлифования от съема материала для требуемого сочетания материалов абразивного круга и детали.

Формула изобретения

меряют съем припуска за один оборот детали и текущее значение мощности привода ршифовального круга. Опреде- ,ляют мощность Р, расходуемую на шлифование, как разницу между текущим значением мощности привода шлифовального круга Р и мощностью холостого хода Р

XX

30

Способ определения момента правки

1 шифовального круга, при котором в процессе шлифования детали измеряют скорость съема припуска и текущее значение мопщости, затрачиваемой на

-.Р

т

Исходя из съема припуска за один оборот детали, вычисляют объем сошли фованной за один оборот детали Q . Затем вычисляют отношение полученного значения мопщости шлифования к объему материала детали, со- шлифованному за один оборот.

Чтобы учесть нелинейность зависимости мощности шлифования от объема материала, снимаемого за один оборот полученное отношение умножается на коэффициент (Z), где Z irDF. Зависимость (7j) определяется эмпирически для партии деталей и данного круга и хранится в табдичном виде в памяти устройства управления.

Коэффициент .К является безразмерной величиной. Результат вычислений, полученный в начале обработки партии деталей, после первой правки с учетом допустимого отклонения принимают за уставку.

Измерения и вычисления периодически повторяются и производят сравнение текущей расчетной величины с ус

тавкой, по превышении которой выдают команду на последующую правку круга.

Физическая сущность коэффициента К характеризует допустимое увеличение удельной мощности шлифования при затуплении круга. Коэффициент определяется эмпирически в каждом конкретном случае с учетом требований к качеству обработки и производительности и исходя из свойств материалов детали и круга.

Для получения коэффициента К экспериментально определяют зависимость

Способ определения момента правки

1 шифовального круга, при котором в процессе шлифования детали измеряют скорость съема припуска и текущее значение мопщости, затрачиваемой на

шлифование, отличающийся тем, что, с целью повьш1ения точности определения момента правки, скорость съема припуска определяют как съем за один оборот детали, вычисляют отношение текур1его значения мощности, затрачиваемой на шлифование, к величине скорости съема объема материала детали, умножают это отношение на эмпирический коэффициент, оп-

ределяемый для партии .деталей в зависимости от съема, свойств круга и материала детали, полученную величину принимают в последующем цикле об- работки детали за уставку, при правы-

ении которой выдают команду на правку круга.

ф1/г.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления плоским шлифованием периферией круга в процессе черновой обработки | 1987 |

|

SU1548022A1 |

| СПОСОБ УПРАВЛЕНИЯ ДВУСТОРОННИМ ТОРЦОВЫМ ШЛИФОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2490110C2 |

| Способ адаптивного управления плоскошлифовальным станком | 1982 |

|

SU1060445A1 |

| Способ адаптивного управления | 1977 |

|

SU878540A1 |

| Способ управления циклом шлифовального станка | 1983 |

|

SU1166976A1 |

| СПОСОБ УПРАВЛЕНИЯ ЦИКЛОМ ШЛИФОВАНИЯ НА МНОГОИНСТРУМЕНТАЛЬНОМ СТАНКЕ | 1990 |

|

RU2038943C1 |

| Способ шлифования | 1985 |

|

SU1311913A1 |

| Способ управления циклом круглого шлифования | 1986 |

|

SU1430241A1 |

| Способ управления режимом врезного шлифования | 1982 |

|

SU1087317A1 |

| Способ управления рабочим циклом поперечной подачи при шлифовании и устройство для его осуществления | 1985 |

|

SU1316800A1 |

Изобретение относится к металлообработке и предназначено для использования на круглошлифовальных станках. Целью изобретения является повьшение точности определения момента правки за счет изменения параметров процесса обработки. Перед шлифованием детали проводят правку круга. После зтого определяют скорость съема припуска как съем за один оборот детали. Исходя из скорости съема припуска вычисляют скорость съема объема . материала детали. Затем вычисляют от- ношение текущего значения мощности, затрачиваемой на пшифование, к измеренной величине скорости съема объема материала детали и умножают это отношение на змпирический коэффициент, являющийся функцией от съема, определяемой свойствами данного круга и материала детали. Полученную величину принимают за уставку в последующем цикле измерения при обработке детали, при превышении которой выдают команду на правку круга. 3 ил. (Л

Фиг. 3

Редактор А.Ворович

Составитель В.Алексеенко Техред М.Ходанич

Заказ 5929/12 Тираж 715Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35,. Раушская наб., д. 4/5

Производствеино- полиграфическое предприятие, г, Ужгород, ул. Проектная, А

Корректор Л.Пилипенко

| Способ адаптивного управления | 1977 |

|

SU878540A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Способ управления шлифовальным станком | 1983 |

|

SU1110616A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-12-07—Публикация

1985-09-09—Подача