Область техники

Изобретение относится к профилегибочной машине для образования гофров в металлической пластине.

Металлическая пластина, полученная посредством профилегибочной машины такого типа, в частности, предназначена для конструирования влагонепроницаемой мембраны резервуара для хранения жидкостей. Также изобретение относится равным образом к области влагонепроницаемых и теплоизолированных мембранных резервуаров для хранения и/или транспортировки жидкостей, таких как криогенная жидкость.

Уровень техники

Документ WO2015170054 раскрывает профилегибочную машину для образования гофра в металлической пластине, имеющей предварительно образованный гофр, где образуемый гофр перпендикулярен упомянутому предварительно образованному гофру. Профилегибочная машина содержит нижнюю матрицу, включающую в себя первый и второй элементы матрицы, каждая из которых имеет опорную поверхность для металлической пластины и вогнутый рабочий профиль, каждый первый и второй элементы матрицы устанавливаются так, чтобы скользить по нижней раме в направлении «х», перпендикулярном направлению образуемого гофра, так чтобы иметь возможность скользить между разведенным положением и сомкнутым положением. В вышеупомянутом сомкнутом положении рабочие полупрофили первого и второго элементов матрицы вместе определяют рабочий профиль, соответствующий форме образуемого гофра. Профилегибочная машина также содержит верхний пуансон, подвижный относительно нижней рамы и имеющий форму, взаимосоответствующую форме рабочего профиля. Также первый и второй прижимные элементы матрицы, которые проходят к соответствующим противоположным сторонам верхнего пуансона, соответственно обращены к первому и второму элементам матрицы, устанавливаются так, чтобы скользить в направлении «х» между разведенным положением и сомкнутым положением элементов матрицы.

При работе, когда металлическая пластина зажата между прижимными элементами матрицы и элементами матрицы, движение верхнего пуансона из его положения покоя в его положение сгибания осуществляет сгибание металлической пластины, во время которого металлическая пластина передает тянущее усилие в направлении «х» на элементы матрицы и прижимные элементы матрицы и таким образом перемещает их в сомкнутое положение.

В варианте осуществления, показанном на фиг. 16 вышеупомянутого документа, профилегибочная машина содержит средства для перемещения элементов матрицы и прижимных элементов матрицы в сомкнутое положение. Такие вспомогательные средства особенно предпочтительны в том, что они позволяют, в частности, гарантировать, что элементы матрицы и прижимные элементы матрицы двигаются на всем пути перемещения, то есть до их конечного положения, во время перемещения пуансона в положение сгибания. Вспомогательные средства содержат кулачковые ведомые звенья, которыми снабжен каждый элемент матрицы и которые приспособлены для взаимодействия с кулачковыми поверхностями, имеющимися на верхней раме, когда последняя перемещается вниз из положения покоя в положение сгибания. Кулачковые поверхности, кроме того, ориентированы так, чтобы когда верхний пуансон перемещен из положения покоя в положение сгибания, на кулачковую поверхность опиралось кулачковое ведомое звено, стремящееся сдвинуть элементы матрицы в сомкнутое положение. Такие вспомогательные средства, однако, не полностью удовлетворительны. Фактически, силы содействующие движению, действуют консольно на элементы матрицы, что становится причиной ухудшения скользящих соединений, посредством которых элементы матрицы устанавливаются для поступательного перемещения. Кроме того, при том что кулачковые поверхности и кулачковые ведомые звенья соответственно расположены на уровнях сторон верхней рамы и элементов штампа, такие вспомогательные средства приводят к значительному увеличению общих габаритов профилегибочной машины.

Сущность изобретения

Одна идея, на которой основано изобретение, - это предложить компактную и надежную профилегибочную машину для образования гофра в металлической пластине. В одном варианте осуществления изобретение предлагает профилегибочную машину для образования гофра в металлической пластине, предназначенную для конструирования влагонепроницаемой мембраны резервуара для хранения жидкости, профилегибочная машина содержит:

- нижнюю раму;

- нижнюю матрицу, включающую в себя

первый и второй элементы матрицы, каждый из которых имеет опорную поверхность для металлической пластины и вогнутый рабочий полупрофиль, каждый первый и второй элементы матрицы устанавливается на нижнюю раму с возможностью скольжения в направлении «х», так чтобы скользить между разведенным положением и сомкнутым положением, рабочие полупрофили первого и второго элемента матрицы вместе составляют рабочий проофиль, соответствующий форме образуемого гофра, когда первый и второй элементы матрицы находятся в сомкнутом положении;

- верхний пуансон, расположенный над нижней матрицей, включающий в себя нижний конец, оснащенный головкой, имеющей форму, взаимосоответствующую форме рабочего профиля, причем упомянутый верхний пуансон установлен с возможностью вертикального движения относительно нижней рамы между положением покоя и положением сгибания, в котором головка упомянутого верхнего пуансона вступает во взаимодействие внутри рабочего профиля нижней матрицы, так чтобы оказать давление на металлическую пластину; и

- первый и второй прижимные элементы матрицы, которые протяжены к соответствующим противоположным сторонам верхнего пуансона над нижней матрицей, и соответственно обращены лицевой стороной к первому и второму элементам матрицы, упомянутые первый и второй прижимные элементы матрицы устанавлены так, чтобы скользить в направлении «х» между разведенным положением и сомкнутым положением; первый и второй прижимные элементы матрицы установлены с возможностью вертикального движения относительно нижней рамы между свободным положением и зажатым положением, в котором первый и второй прижимные элементы матрицы соответственно близки к опорной поверхности первого элемента матрицы и второго элемента матрицы, так чтобы прижимать металлическую пластину к опорной поверхности первого и второго элементов матрицы,

- профилегибочная машина также содержит вспомогательные средства, приспособленные содействовать перемещению первого и второго элементов матрицы в сомкнутое положение, причем упомянутые вспомогательные средства включают в себя:

первое и второе плечи, каждое из которых устанавлено на нижней раме, с возможностью поворота вокруг соответствующей оси вращения, имеют первый конец, способный перемещаться во время перемещения верхнего пуансона из положения покоя в положение сгибания, так что первое и второе плечи поворачиваются во время перемещения верхнего пуансона из его положения покоя в положение сгибания, а второй конец снабжен кулачковым ведомым звеном;

кулачковые ведомые звенья первого и второго плеч способны взаимодействовать с кулачковой поверхностью, соответственно находящейся на первом и втором элементах матрицы; кулачковые ведомые звенья и кулачковые поверхности таковы, что во время поворота первого и второго плеч, приводимых в движение перемещением верхнего пуансона из его положения покоя в его положение сгибания, каждое кулачковое ведомое звено воздействует на соответствующую кулачковую поверхность, находящуюся на первом или втором элементах матрицы, силой, стремящейся двигать упомянутый элемент матрицы в направлении «х» к его сомкнутому положению.

Благодаря таким вспомогательным средствам движение элементов матрицы таким образом синхронизируется с движением верхнего пуансона и устраняет необходимость специального исполнительного механизма.

Также имея первое и второе плечи, установленные на нижней раме, силы, содействующие движению элементов матрицы, не оказывают консольное воздействие на элементы матрицы, что позволяет ограничить риски ухудшения скользящих соединений, посредством которых элементы матрицы устанавливаются с обеспечением поступательного движения.

Варианты осуществления профилегибочной машины вышеописанного типа могут иметь один или более следующих отличительных признаков.

В соответствии с одним вариантом осуществления оси вращения первого и второго плеч являются горизонтальными и перпендикулярны направлению «х».

В соответствии с одним вариантом осуществления вспомогательные средства включают в себя контактный элемент, который установлен на нижней раме с возможностью вертикального движения, и имеет опорную поверхность, расположенную между рабочими полупрофилями первого и второго элементов матрицы, так что металлическая пластина имеет наклон между опорной поверхностью контактного элемента и верхним пуансоном, и упомянутый контактный элемент перемещается в направлении нижней рамы во время перемещения верхнего пуансона из его положения покоя в его положение сгибания; упомянутый контактный элемент упирается в первый конец каждого из первого и второго плеч, так что первое и второе плечи поворачиваются во время перемещения верхнего пуансона из его положения покоя в его положение сгибания. В соответствии с эквивалентным вариантом осуществления каждое плечо взаимодействует с соответствующим контактным элементом.

В соответствии с одним вариантом осуществления опорная поверхность контактного элемента находится вровень с опорной поверхностью первого и второго элементов матрицы, когда верхний пуансон находится в его положении покоя.

В соответствии с одним вариантом осуществления первый конец каждого первого и второго плеч включает в себя направляющий ролик, в который упирается кулачковая поверхность контактного элемента.

В соответствии с одним вариантом осуществления кулачковые поверхности, находящиеся на первом и втором элементах матрицы, каждая расположена в направлении «х» между кулачковым ведомым звеном первого или второго плеч и первым концом упомянутого плеча; каждое из первого и второго плеч выполнено так, что угол, образуемый между первой вертикальной осью, проходящей через ось вращения упомянутого плеча, и второй осью, проходящей через упомянутую ось вращения и через второй конец упомянутого плеча, уменьшается, когда упомянутое плечо поворачивается из-за движения верхнего пуансона из его положения покоя в его положение сгибания, так что каждое кулачковое ведомое звено двигается в направлении кулачковой поверхности и таким образом воздействует на соответствующую кулачковую поверхность с силой, стремящейся переместить упомянутый элемент матрицы к его сомкнутому положению.

В соответствии с одним вариантом осуществления кулачковые поверхности, находящиеся на первом и втором элементах матрицы, являются поверхностями, которые ориентированы в общем направлении, пересекающем направление «х».

В соответствии с одним вариантом осуществления каждое кулачковое ведомое звено, которым снабжен второй конец одного из первого и второго плеч, помещен в канавку, находящуюся в одном из первого и второго элементов матрицы, при этом одна из кулачковых поверхностей определяет одну из сторон канавки.

В соответствии с одним вариантом осуществления кулачковые поверхности установлены с возможностью регулирования в направлении «х» соответственно на первом и втором элементах матрицы. Это позволяет регулировать относительное положение кулачковых поверхностей соответственно кинематике первого и второго плеч, так чтобы отрегулировать воздействие вспомогательных средств.

В соответствии с одним вариантом осуществления каждое из первого и второго плеч сгибается.

В соответствии с одним вариантом осуществления каждый из кулачковых ведомых звеньев, которым снабжен второй конец первого и второго плеч, является направляющим роликом.

В соответствии с одним вариантом осуществления вспомогательные средства также включают в себя третье и четвертое плечи, установленные с возможностью поворота вокруг соответствующей оси вращения, и каждое имеет первый конец, способный перемещаться во время движения верхнего пуансона из его положения покоя в его положение сгибания, так что третье и четвертое плечи поворачиваются во время движения верхнего пуансона из его положения покоя в его положение сгибания, а второй конец снабжен кулачковым ведомым звеном;

кулачковые ведомые звенья третьего и четвертого плеч соответственно способны взаимодействовать с соответствующей кулачковой поверхностью, находящейся на первом и втором элементах матрицы, так чтобы способствовать перемещениям первого и второго элементов матрицы в их сомкнутое положение во время перемещения верхнего пуансона из его положения покоя в его положение сгибания.

В соответствии с одним вариантом осуществления первое и второе плечи с одной стороны и второе и четвертое плечи с другой стороны расположены на соответствующих противоположных сторонах срединной поперечной плоскости, ориентированной в направлении «х».

В соответствии с одним вариантом осуществления вспомогательные средства включают в себя два контактных элемента, каждый из которых установлен на нижней раме, с возможностью вертикального движения, и имеет опорную поверхность, расположенную между полупрофилями первого и второго элементов матрицы, так что металлическая пластина имеет наклон между опорной поверхностью каждого контактного элемента и верхним пуансоном, и упомянутые контактные элементы перемещаются в направлении нижней рамы во время перемещения верхнего пуансона из его положения покоя в его положение сгибания; при этом два контактных элемента соответственно упираются в первые концы первого и второго плеч и в первые концы третьего и четвертого плеч, так что первое, второе, третье и четвертое плечи поворачиваются во время перемещения верхнего пуансона из его положения покоя в его положение сгибания.

В соответствии с одним вариантом осуществления два контактных элемента симметричны друг другу относительно вертикальной плоскости симметрии.

В соответствии с одним вариантом осуществления профилегибочная машина предназначена для образования гофра, перпендикулярного предварительно образованному гофру в металлической пластине, упомянутая профилегибочная машина дополнительно включает в себя:

- два клина, предназначенных для деформирования предварительно образованного гофра на соответствующих противоположных сторонах зоны пересечения между предварительно образованным гофром и образуемым гофром, при этом два клина устанавливаются с возможностью движения на нижней раме между нижним положением и верхним положением для сгибания предварительно образованного гофра; и

- стройство для приведения в действие клиньев, включающее в себя механизм передачи движения, приспособленный для передачи движения между контактными элементами и клиньями, так что клинья перемещаются в верхнее положение сгибания во время движения верхнего пуансона из его положения покоя в его положение сгибания.

В соответствии с одним вариантом осуществления каждый из клиньев установлено с возможностью скольжения в направлении «х» на опорной детали между разведенным положением и сомкнутым положением; опорная деталь установлена на нижней раме с возможностью вертикального движения; устройство для приведения в движение клиньев включает в себя два рычага, каждый из которых устанавливается и шарнирно на нижней раме, и каждый включает в себя первый конец, взаимодействующий с одним или другим из двух контактных элементов, так чтобы приводить в поворотное движение рычаги во время перемещения верхнего пуансона из его положения покоя в его положение сгибания, и второй конец; второй конец рычагов взаимодействует с опорной деталью, чтобы двигать упомянутую опорную деталь вертикально и таким образом двигать клинья из их нижнего положения в их верхнее положение сгибания во время поворота рычагов, приводимых в движение перемещением верхнего пуансона из его положения покоя в его положение сгибания.

В соответствии с одним вариантом осуществления рычаги устанавливаются с возможностью поворота вокруг горизонтальных осей вращения, ориентированных в направлении «х».

В соответствии с одним вариантом осуществления рычаги симметричны друг другу относительно вертикальной плоскости симметрии. Рычаги таким образом поворачиваются в противоположных направлениях вращения, которые обеспечивают равновесие сил.

В соответствии с одним вариантом осуществления каждый из клиньев перемещается кареткой, установленной так, чтобы скользить по направляющему рельсу, который закреплен на опорном элементе и проходит в поперечном направлении.

В соответствии с одним вариантом осуществления профилегибочная машина включает в себя одну или более упругую деталь, чтобы смещать клинья по направлению к их разведенному положению.

В соответствии с одним вариантом осуществления первый и второй элементы матрицы смещаются в направлении их разведенному положению посредством первой смещающей детали.

В соответствии с одним вариантом осуществления первый и второй прижимные элементы матрицы смещаются в направлении их разведенного положения посредством второй смещающей детали.

В соответствии с одним вариантом осуществления профилегибочная машина предназначена для образования гофра в металлической пластине, включающей в себя предварительно образованный гофр, проходящий в направлении, перпендикулярном образуемому гофру, при этом каждый первый и второй элементы матрицы включают в себя V-образную канавку, предназначенную для вмещения упомянутого предварительно образованного гофра.

В соответствии с одним вариантом осуществления каждый прижимной элемент матрицы включает в себя охватываемый элемент, выступающий в направлении нижней рамы и имеющий V-образную форму, который способен входить в канавку обращенного к нему элемента матрицы, когда прижимные элементы матрицы находятся в положении прижима.

В соответствии с одним вариантом осуществления головка верхнего пуансона включает в себя штырь, выступающий из головки в направлении нижней рамы и обращенный к зоне пересечения между рабочим полупрофилем и канавками первого и второго элементов матрицы.

В соответствии с одним вариантом осуществления первый и второй прижимные элементы матрицы соответственно установлены на первой и второй опорной плитах с возможностью вертикального скольжения; упомянутые первая и вторая опорные плиты установлены на верхнюю раму, чтобы скользить в направлении «х», чтобы обеспечить перемещение прижимных элементов матрицы между их сомкнутым положением и их разведенным положением; каждый прижимной элемент матрицы смещается на расстояние от своей соответствующей опорной плиты посредством смещающих деталей.

В соответствии с одним вариантом осуществления смещающие детали прилагающие силу смещения между каждым прижимным элементом матрицы и его соответствующей опорной плитой, являются пружинами, газовыми цилиндрами, гидравлическими цилиндрами или пневматическими цилиндрами.

В соответствии с одним вариантом осуществления каждая кулачковая поверхность имеет в своем верхнем участке профиль, который снизу вверх отклоняется от рабочего полупрофиля. Профиль такого типа особенно предпочтителен в том, что он устанавливает благоприятное местоположение вступления в действие вспомогательных средств в конце перемещения.

В соответствии с одним вариантом осуществления изобретение также предлагает способ использования вышеупомянутой профилегибочной машины, включающий в себя:

- азмещение металлической пластины так, чтобы она упиралась в опорные поверхности первого и второго элементов матрицы; и

- еремещение верхнего пуансона из его положения покоя в его положение сгибания, чтобы образовать гофр в металлической пластине.

Другая идея, на которой основано изобретение, заключается в том, чтобы предложить надежную и компактную профилегибочную машину для образования гофра в металлической пластине, которая включает в себя клинья, предназначенные для деформирования предварительно образованного гофра, перпендикулярного образуемому гофру.

В соответствии с одним вариантом осуществления изобретение предлагает профилегибочную машину для образования гофра в металлической пластине, предназначенной для конструирования влагонепроницаемой мембраны резервуара для хранения жидкости, причем образуемый гофр перпендикулярен предварительно образованному гофру в металлической пластине, профилегибочная машина включает в себя:

- ижнюю раму;

- ижнюю матрицу, приспособленную определять рабочий профиль, соответствующий форме образуемого гофра;

- ерхний пуансон, расположенный над нижней матрицей, имеющий нижний конец, оснащенный головкой, имеющей форму, взаимосоответствующую форме рабочего профиля, упомянутый верхний пуансон установлен с возможностью вертикального движения относительно нижней рамы между положением покоя и положением сгибания, в котором головка упомянутого верхнего пуансона вступает во взаимодействие внутри рабочего профиля нижней матрицы, так чтобы оказать давление на металлическую пластину;

- ва клина, предназначенных для деформирования предварительно образованного гофра на соответствующих противоположных сторонах зоны пересечения между предварительно образованным гофром и образуемым гофром, два клина устанавливаются на нижней раме с возможностью движения между нижним положением и верхним положением для сгибания предварительно образованного гофра;

- стройство для приведения в движение клиньев, включающее в себя:

по меньшей мере один контактный элемент, который установлен на нижней раме с возможностью вертикального движения, и который имеет опорную поверхность, расположенную внутри рабочего профиля нижней матрицы, так чтобы металлическая пластина имела наклон между опорной поверхностью контактного элемента и верхним пуансоном, и так что упомянутый контактный элемент имеет возможность перемещаться в направлении нижней рамы во время перемещения верхнего пуансона из его положения покоя в его положение сгибания, и

механизм передачи движения, который приспособлен для передачи движения между контактным элементом и клиньями, так что клинья имеют возможность перемещаться в направлении их верхнего положения сгибания во время движения верхнего пуансона из его положения покоя в его положение сгибания; причем механизм передачи движения, включает в себя по меньшей мере один рычаг, который устанавливается шарнирно на нижней раме и имеет первый конец, который устанавливается в паз, образованный в контактном элементе с возможностью движения в пазу и сообщать поворотное движение рычагу во время перемещения верхнего пуансона из его положения покоя в его положение сгибания.

Конструкция вышеописанного типа предпочтительна, в частности, потому что она делает возможным снижение трения между контактным элементом и металлической пластиной. Кроме того, она также обеспечивает, что контактный элемент имеет опорную поверхность, имеющую большие и постоянные размеры, во время перемещения верхнего пуансона в направлении его положения сгибания. Профилегибочная машина вышеописанного типа таким образом дает возможность деформировать предварительно образованный гофр, не позволяя оставлять на пластине следы в зонах, в которых она упирается в контактные элементы, предназначенные для передачи движения на клинья.

Варианты осуществления профилегибочной машины вышеописанного типа могут иметь один или более следующих отличительных признаков.

В соответствии с одним вариантом осуществления первый конец рычага снабжен роликом, установленным в пазе, образованном в контактном элементе с возможностью движения в пазе.

В соответствии с одним вариантом осуществления профилегибочная машина включает в себя два контактных элемента, каждый из которых установлен на нижней раме с возможностью вертикального движения, и имеет опорную поверхность, расположенную внутри рабочего профиля нижней матрицы, так что металлическая пластина имеет наклон между опорной поверхностью каждого контактного элемента и верхним пуансоном, и упомянутые контактные элементы имеют возможность перемещаться в направлении нижней рамы во время перемещения верхнего пуансона из его положения покоя в его положение сгибания; механизм передачи движения, включает в себя два рычага, каждый из которых шарнирно установлен на нижней раме и имеет первый конец, который устанавливается в паз, образованный в одном или другом контактном элементе с возможностью движения в пазе и сообщать поротное движение рычагам во время перемещения верхнего пуансона из его положения покоя в его положение сгибания.

В соответствии с одним вариантом осуществления рычаги установлены с возможностью поворота вокруг горизонтальных осей вращения, ориентированных в направлении, поперечном продольному направлению образуемого гофра.

В соответствии с одним вариантом осуществления два рычага симметричны относительно срединной поперечной плоскости. Рычаги таким образом поворачиваются в противоположных направлениях вращения, которые обеспечивают равновесие сил.

В соответствии с одним вариантом осуществления профилегибочная машина дополнительно включает в себя упорный механизм, приспособленный для остановки движения контактного элемента в направлении нижней рамы. Упорный механизм такого типа делает возможным, в частности, обеспечение точности положения клиньев лопаток в их верхнем положении сгибания.

В соответствии с одним вариантом осуществления первый конец одного или каждого рычага снабжен геометрической осью, на которую установлен ролик с возможностью вращения, упомянутая геометрическая ось подвижна по меньшей мере в одной канавке, образованной в стенке контактного элемента, примыкающей сбоку к пазу.

В соответствии с одним вариантом осуществления геометрическая ось приспособлена входить и упираться в конец канавки, так чтобы образовывать упорный механизм, приспособленный останавливать перемещение контактного элемента в направлении нижней рамы.

В соответствии с одним вариантом осуществления каждый клин устанавливается на опорную деталь с возможностью скольжения в направлении, поперечном продольному направлению образуемого гофра, между разведенным положением и сомкнутым положением; опорная деталь установлена на нижней раме с возможностью вертикального движения; один или каждый рычаг имеет второй конец; второй конец рычага взаимодействует с опорным элементом, чтобы двигать упомянутый опорный элемент вертикально и таким образом двигать клинья из их нижнего положения в их верхнее положение сгибания во время поворота рычага, приводимого в движение перемещением верхнего пуансона из его положения покоя в его положение сгибания.

В соответствии с одним вариантом осуществления каждая из лопаток опирается на каретку, установленную так, чтобы скользить по направляющему рельсу, который закреплен на опорном элементе и проходит в поперечном направлении.

В соответствии с одним вариантом осуществления нижняя матрица включает в себя первый и второй элементы матрицы, каждый из которых имеет опорную поверхность для металлической пластины и вогнутый рабочий полупрофиль, каждый первый и второй элементы матрицы установлен на нижнюю раму, с возможностью скольжения в направлении «х», так чтобы иметь возможность скользить между разведенным положением и сомкнутым положением, рабочие полупрофили первого и второго элемента матрицы вместе составляют рабочий профиль, соответствующий форме образуемого гофра, когда первый и второй элементы матрицы находятся в их сомкнутом положении.

В соответствии с одним вариантом осуществления опорная поверхность одного или каждого контактного элемента находится вровень с опорной поверхностью первого и второго элементов матрицы, когда верхний пуансон находится в его положении покоя.

Один вариант осуществления изобретения также предлагает способ использования профилегибочной машины, включающий в себя:

- азмещение металлической пластины так, чтобы она упиралась в нижнюю матрицу; и

- перемещение верхнего пуансона из его положения покоя в его положение сгибания, так чтобы

- бразовывать гофр в металлической пластине, и

- перемещать клинья из их нижнего положения в их верхнее положение для сгибания предварительно образованного гофра.

Краткое описание чертежей

Изобретение будет лучше понятно и другие задачи, детали, отличительные признаки и преимущества такового будут более очевидны в ходе следующего описания со ссылками на прилагаемые чертежи ряда частных вариантов осуществления изобретения, представленных только в качестве неограничивающей иллюстрации.

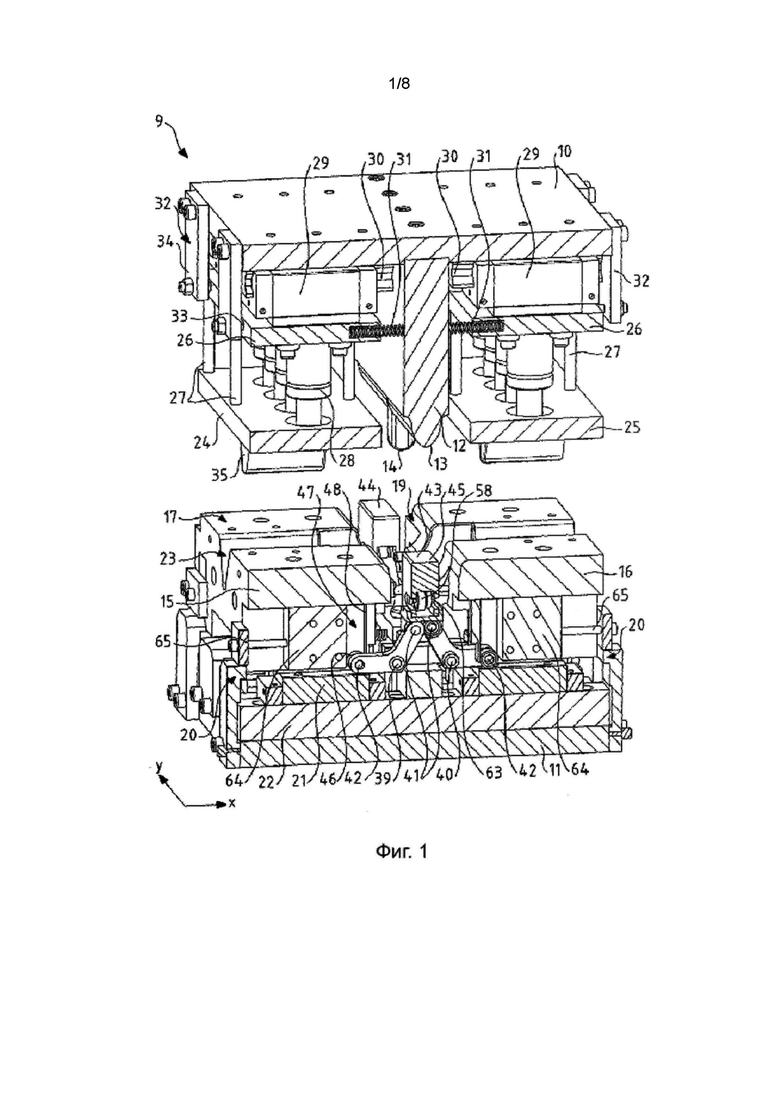

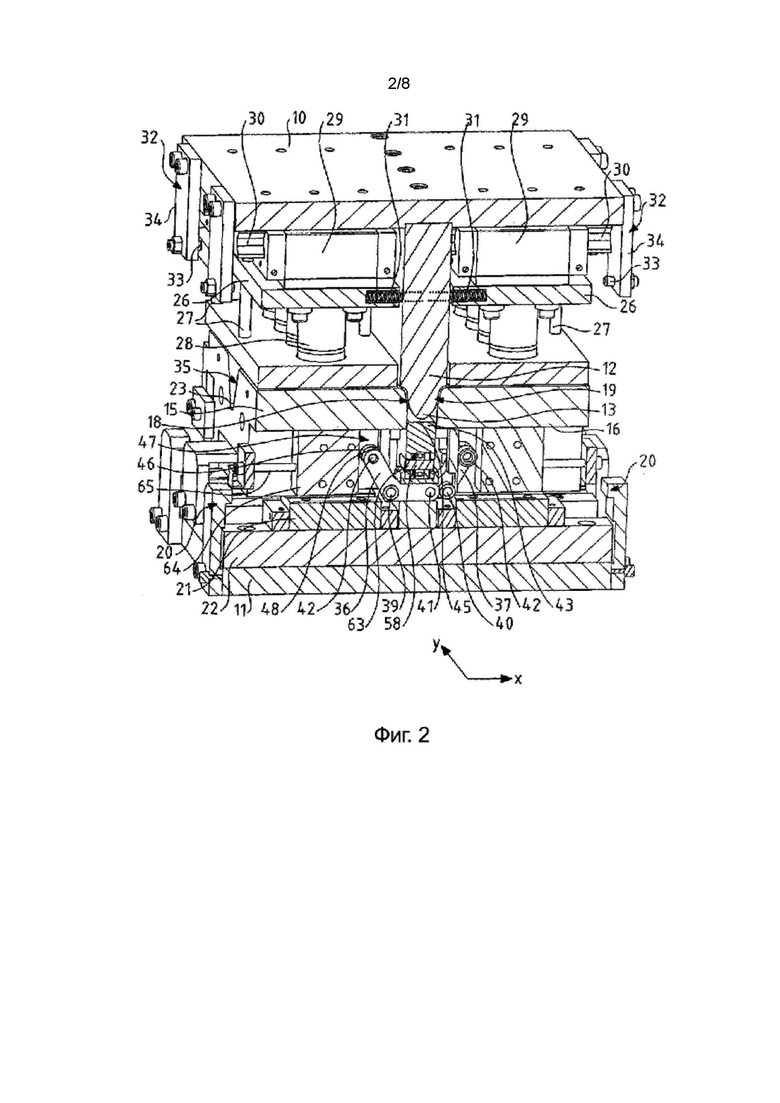

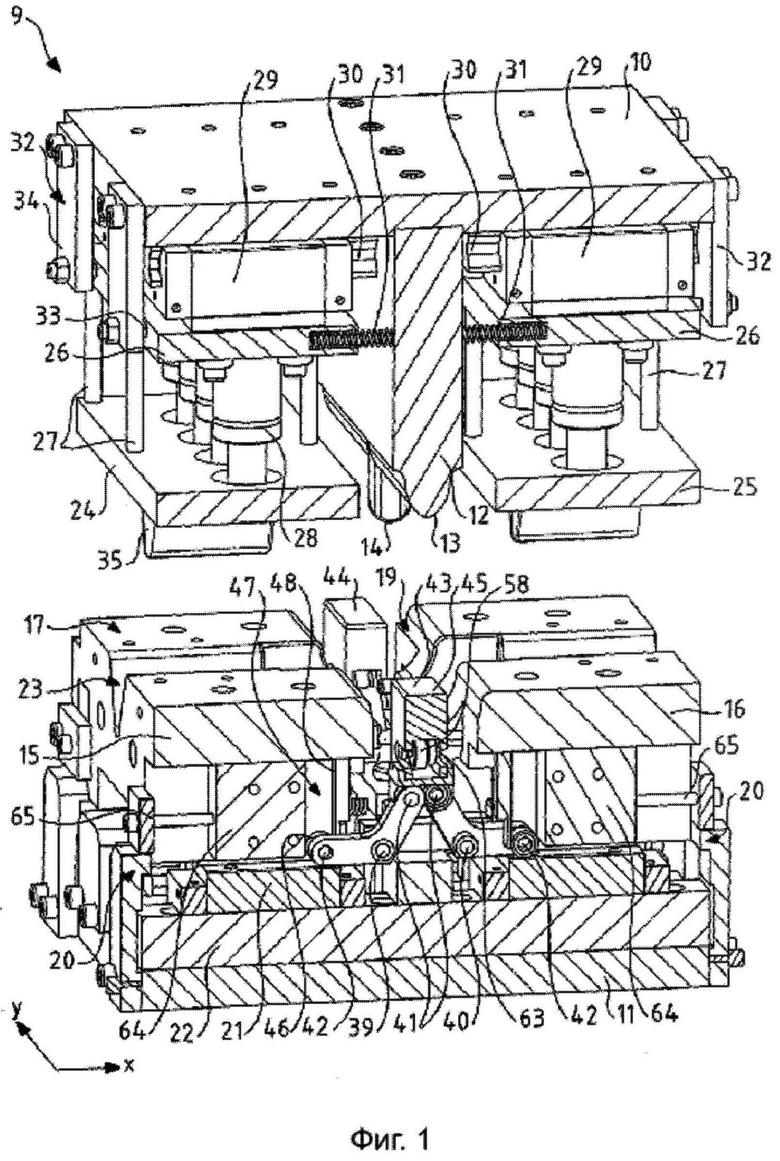

Фиг. 1 - вид в перспективе поперечного сечения профилегибочной машины в положении покоя.

Фиг. 2 - вид в перспективе поперечного сечения профилегибочной машины с фиг. 1 в положении сгибания.

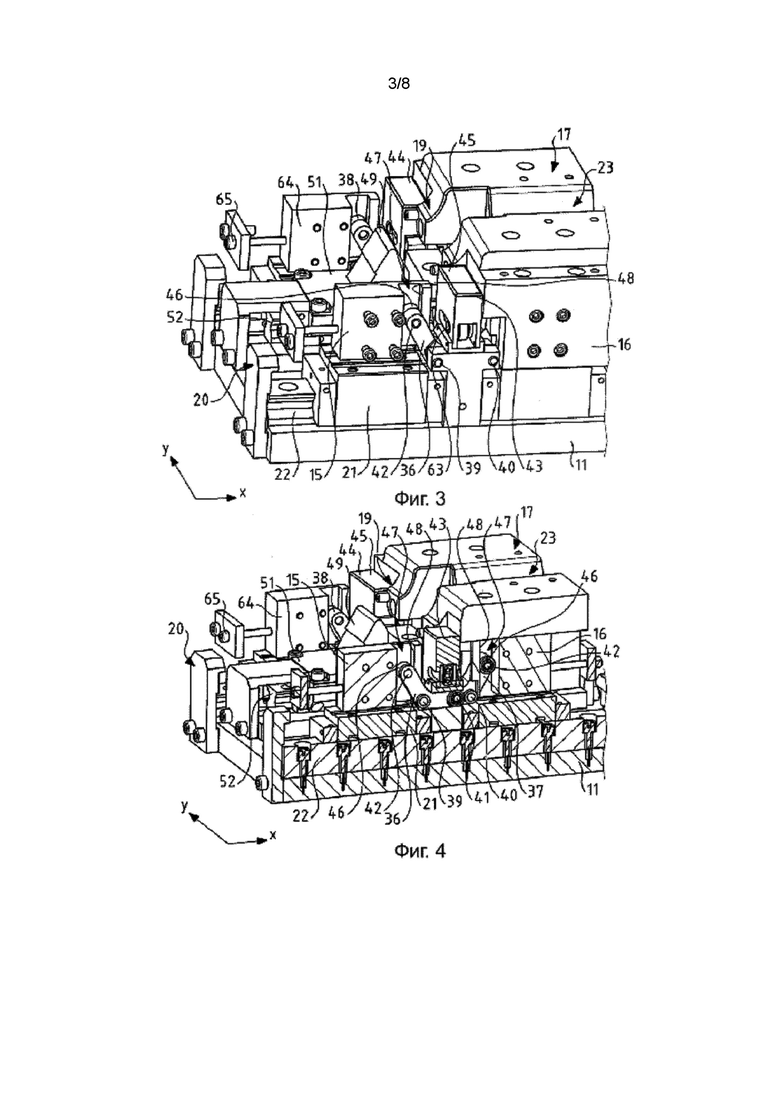

Фиг. 3 - местный вид в перспективе нижней рамы профилегибочной машины, в которой только часть элементов матрицы показана.

Фиг. 4 - вид поперечного сечения, аналогичный фиг. 3.

Фиг. 5 - местный вид в перспективе нижней рамы профилегибочной машины, в которой элементы матрицы показаны только частично.

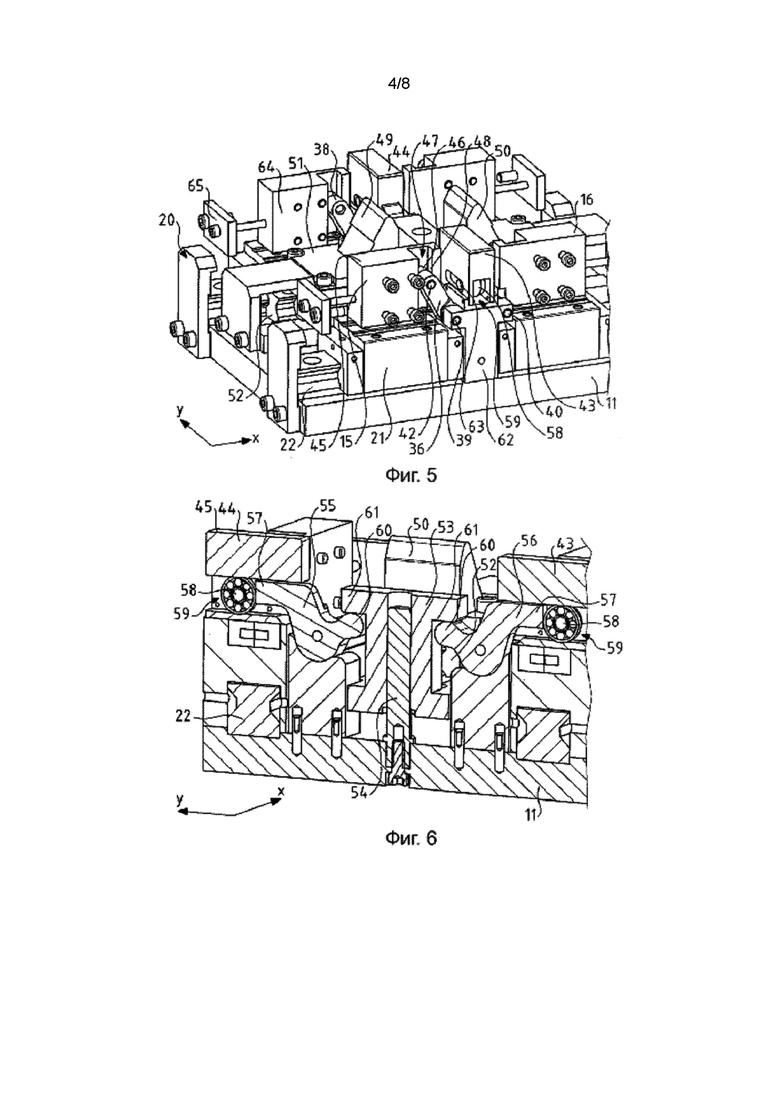

Фиг. 6 - вид в разрезе в продольной плоскости, который показывает подробно устройство для приведения в движение клиньев, при этом профилегибочная машина находится в ее положении сгибания.

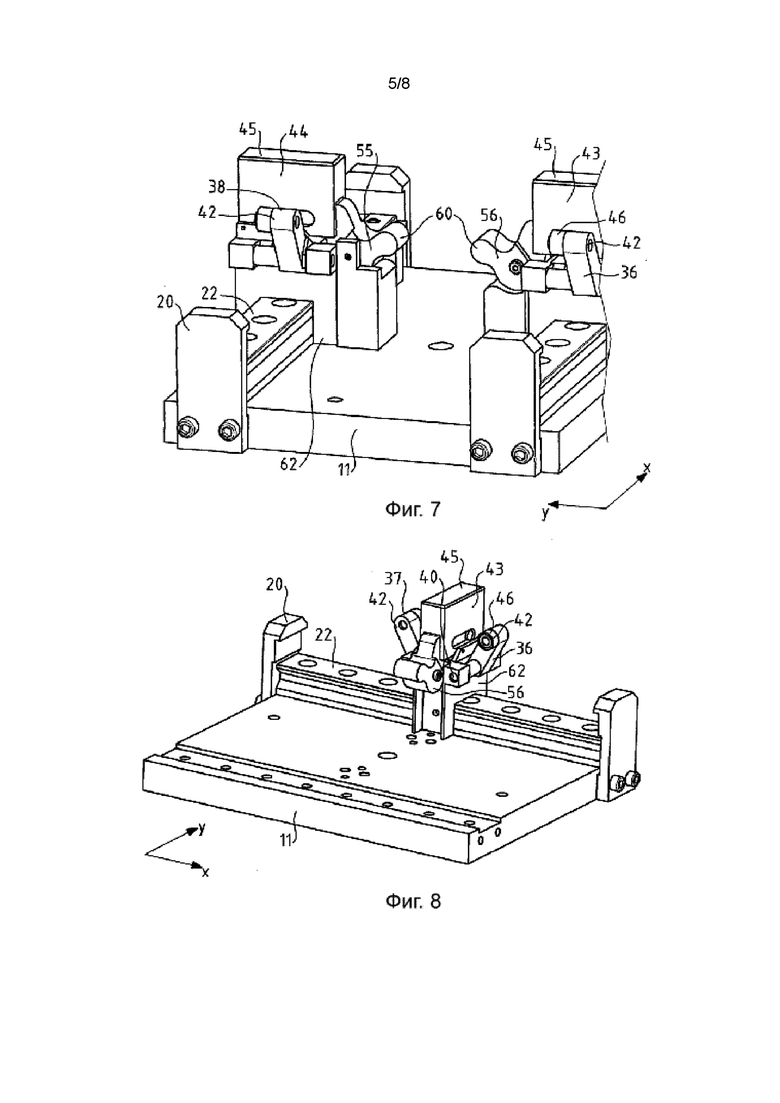

Фиг. 7 - местный вид нижней рамы, в котором показана часть устройства для приведения в движение клиньев и вспомогательные средства, приспособленные для содействования перемещению первого и второго элементов матрицы в их сомкнутое положение.

Фиг. 8 - другой - местный вид нижней рамы, в котором показана часть устройства для приведения в движение клиньев и вспомогательные средства, приспособленные для содействования перемещению первого и второго элементов матрицы в их сомкнутое положение.

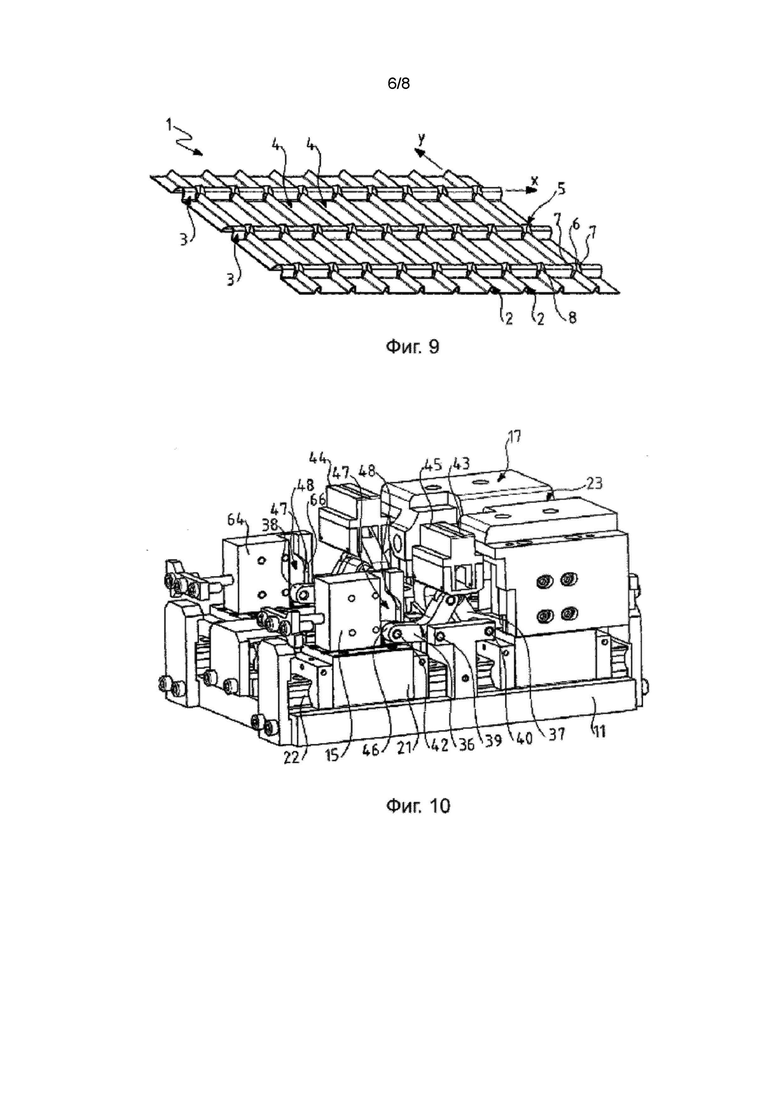

Фиг. 9 - вид гофрированной металлической пластины, предназначенной для конструирования влагонепроницаемой мембраны резервуара для хранения сжиженного природного газа.

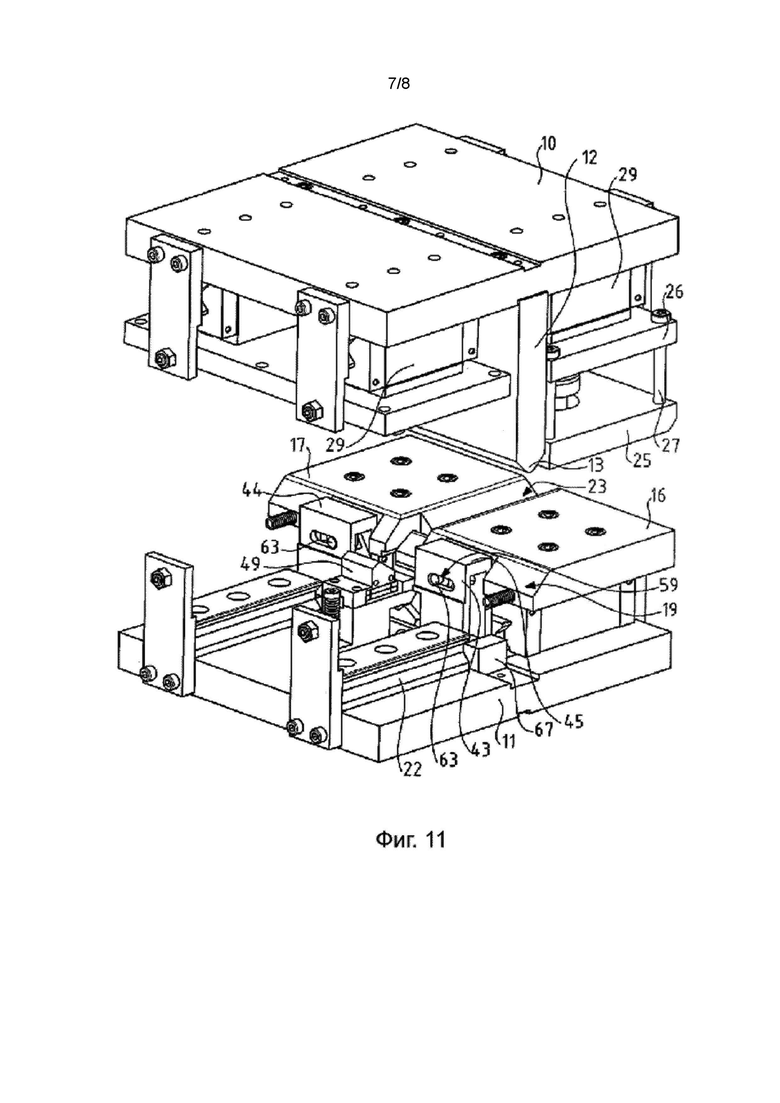

Фиг. 10 - местный вид в перспективе нижней рамы профилегибочной машины в соответствии с вариантом осуществления.

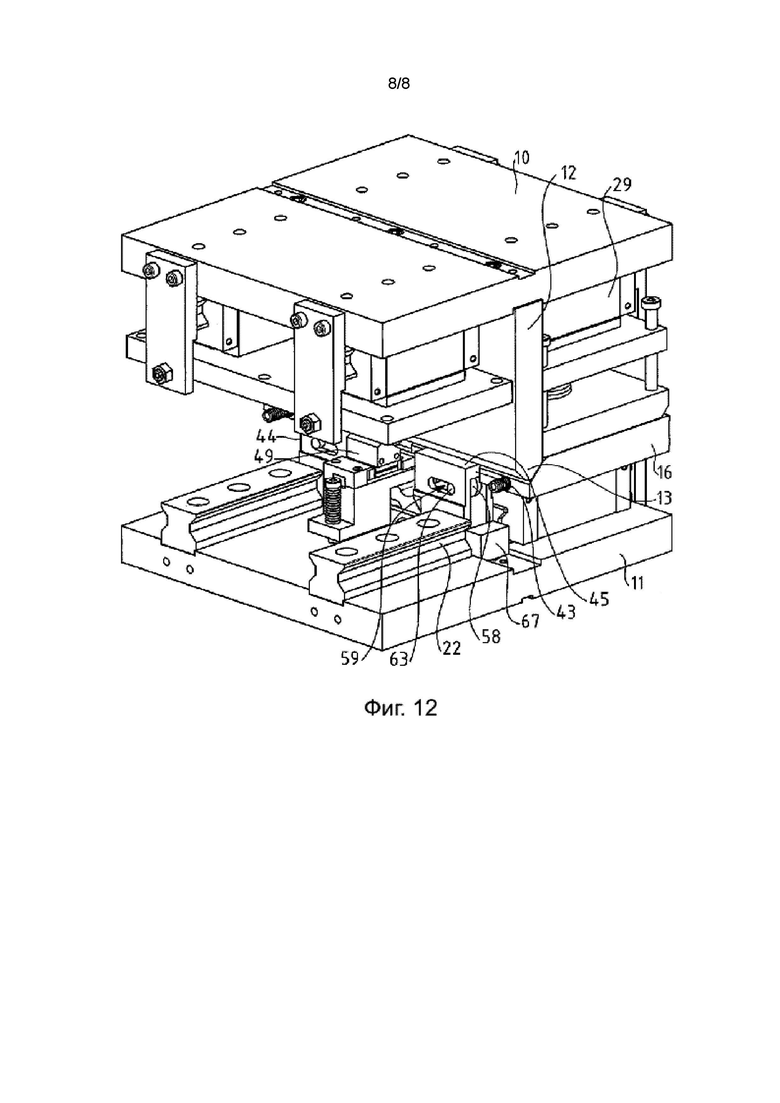

Фиг. 11 - местный вид профилегибочной машины в соответствии с другим вариантом осуществления в положении покоя.

Фиг. 12 - местный вид профилегибочной машины с фиг. 11 в положении сгибания.

Подробное описание вариантов осуществления

На фиг. 9 показана гофрированная металлическая пластина 1, предназначенная для образования влагонепроницаемой мембраны резервуара для хранения криогенной жидкости, такой как сжиженный природный газ.

Прямоугольная металлическая пластина 1 включает в себя первую серию параллельных так называемых низких гофров 2, идущих в направлении «y» от одного края пластины к другому, и вторую серию параллельных так называемых высоких гофров 3, идущих в направлении «х» от одного края пластины 1 к другому. Направления «х» и «у» серий гофров перпендикулярны. Гофры 2, 3 выступают, например, от внутренней лицевой стороны металлической пластины 1, предназначенной контактировать с жидкостью, содержащейся в резервуаре. Здесь стороны металлической пластины 1 параллельны гофрам 2, 3. Обратите внимание, что термины «высокий» и «низкий» имеют относительное значение и означают, что так называемые низкие гофры 2 имеют меньшую высоту, чем так называемые высокие гофры 3. В варианте, который не показан, гофры 2, 3 могут иметь одинаковую высоту.

Металлическая пластина 1 имеет между гофрами 2, 3 множество плоских поверхностей 4. На уровне каждого пересечения низкого гофра 2 и высокого гофра 3 металлическая пластина 1 имеет узловую зону 5. Узловая зона 5 включает в себя центральный участок 6, имеющий верхушку, выступающую в направлении внутренней или внешней части резервуара. Кроме того, центральный участок 6 граничит, с одной стороны, с парой вогнутых гофров 7, образованных в гребне высоких гофров 3, и, с другой стороны, с парой углублений 8, в которые входит низкий гофр 2.

Гофры 2, 3 металлической пластины 1 позволяют герметичной мембране быть гибкой, что обеспечивает ее деформирование из-за воздействия тепловых и механических нагрузок, создаваемых сжиженным природным газом, хранящимся в резервуаре.

Металлическая пластина 1 может, в частности, быть изготовлена из нержавеющей стали, алюминия Invar®: т. е. сплава железа и никеля, коэффициент расширения которого обычно составляет от 1,2×10-6 and 2×10-6K-1 включительно, или железного сплава с высоким содержанием магния, коэффициент расширения которого обычно составляет порядка 7×10-6K-1. Однако использование других металлов или сплавов можно также предусмотреть.

В качестве примера, металлическая пластина 1 имеет толщину приблизительно 1,2 мм. Другие толщины могут также предусматриваться, зная, что утолщение металлической пластины 1 ведет к увеличению ее стоимости и обычно повышает жесткость гофров 2, 3. В качестве примера, металлическая пластина 1 имеет ширину 1 м и длину 3 м.

На фиг. 1-8 показана профилегибочная машина 9, дающая возможность образовывать низкий гофр 2 и узловой зоны 5 между этим низким гофром 2 и высоким гофром 3, образованным заранее.

Условно считается, что «продольная» ориентация профилегибочной машины 9 параллельна оси «у», т.е. параллельна направлению образуемого гофра 2, а «поперечная» ориентация параллельна оси «х», т.е. поперечна направлению образуемого гофра 2.

Как показано на фиг. 1 и 2, профилегибочная машина 9 включает в себя верхнюю раму 10 и нижнюю раму 11. Верхняя рама 10 и нижняя рама 11 подвижны по вертикали относительно друг друга между положением покоя, показанном на фиг. 1, и положением сгибания, показанном на фиг. 2.

Верхняя рама 10 снабжена верхним пуансоном 12 и поэтому способна оказывать на металлическую пластину давление, дающее возможность сгибать ее и образовывать гофр 2. Верхний пуансон 12 имеет на нижнем конце головку 13, которая вытянута в продольном направлении. Головка 13 имеет выпуклую часть, участок которой имеет V-образную форму, соответствующую форме образуемого гофра. Верхний пуансон 12 также включает в себя штырь 14, выступающий из срединной зоны головки 13 в направлении нижней рамы 11. Штырь 14 имеет форму клинка, который способен деформировать зону пересечения между предварительно образованным гофром и образуемым гофром, чтобы создать выступающую верхушку в узловой зоне.

Кроме того, профилегибочная машина 9 включает в себя матрицу, который состоит из первого и второго элементов 15, 16 матрицы, которые установлены на нижней раме 11 так, чтобы скользить горизонтально в поперечном направлении между разведенным положением и сомкнутым положением. элементы 15, 16 матрицы включают в себя опорную поверхность 17, на которую должна опираться металлическая пластина 1. Каждый элемент 15, 16 матрицы также включает в себя на стороне, обращенной к другому элементу 15, 16 матрицы, вогнутый рабочий полупрофиль 18, 19. Когда два элемента 15, 16 матрицы находятся в сомкнутом положении, рабочие полупрофили 18, 19 вместе образуют рабочий профиль, соответствующую форме образуемого гофра. Кроме того, при их сомкнутом положении рабочий профиль расположен под головкой 13 верхнего пуансона 12.

Смещающие детали, не показаны, смещают два элемента 15, 16 матрицы в направлении их разведенного положения. Смещающие детали, например, являются пружинами, каждая из которых упирается, с одной стороны, в один из элементов 15, 16 матрицы и, с другой стороны, в элемент, закрепленный относительно нижней рамы 11. В соответствии с другим вариантом осуществления, не показанным, смещающие детали являются пружинами, концы которых соответственно упираются в один или другой из двух элементов 15, 16 матрицы.

Кроме того, нижняя рама 11 снабжена упорными элементами 20, которые позволяют ей ограничивать возвратное движение элементов 15, 16 матрицы, так чтобы определить разведенное положение элементов 15, 16 матрицы относительно нижней рамы 11. Упорные элементы 20 прикреплены к одной стороне нижней рамы 11 и имеют участок, выступающий в направлении элементов 15, 16 матрицы, конец которых образует упорную поверхность.

Каждый элемент 15, 16 матрицы закреплен на каретках 21, установленных на направляющих рельсах 22, находящихся на нижней раме 11, чтобы горизонтально скользить в поперечном направлении. Каретки 21 преимущественно являются роликовыми каретками, которые включают в себя множество роликов, приспособленных для взаимодействия с желобками, имеющимися на направляющих рельсах 22.

Каждый элемент 15, 16 матрицы включает в себя в срединном участке свободное пространство, ориентированное поперечно, такое как V-образная канавка 23, проходящая в поперечном направлении и обеспечивающая проход для предварительно образованного гофра.

Кроме того, верхняя рама 10 имеет два прижимных элемента 24, 25 матрицы, протяженных к соответствующим противоположным сторонам верхнего пуансона 12. Каждый прижимной элемент 24, 25 матрицы обращен лицевой стороной к и над соответствующим элементом 15, 16 матрицы. Прижимные элементы 24, 25 матрицы, находящиеся на верхней раме 10 приспособлены перемещаться вертикально из свободного положения в зажатое положение, в котором они прижимают металлическую пластину 1 к опорной поверхности 17 элементов 15, 16 матрицы, когда верхняя рама 10 перемещается в направлении нижней рамы 11.

Прижимные элементы 24, 25 матрицы кроме того установлены с возможностью вертикального движения относительно верхней рамы 10. В связи с этим каждый прижимной элемент 24, 25 матрицы устанавливается на опорную плиту 26, чтобы скользить вертикально с помощью направляющего устройства. Направляющее устройство включает в себя множество направляющих 27, закрепленных на каждом из прижимных элементов 24, 25 матрицы, и устанавливается в отверстия, образованные в опорной плите 26, чтобы скользить в них. Кроме того, газовые цилиндры 28, также известные как газовые пружины, содержат первый конец, закрепленный на опорной плите 26, и второй конец, закрепленный на одном из прижимных элементов 24, 25 матрицы. Газовые цилиндры 28 воздействуют на прижимные элементы 24, 25 матрицы силой, стремящейся перемещать их вниз, от опорной плиты 26. Благодаря конструкции такого типа перемещения прижимных элементов 24, 25 матрицы в их зажатое положение и верхнего пуансона 12 в его положение сгибания могут поэтому выполняться одновременно посредством движения вниз верхней рамы 10 в направлении нижней рамы 11. В альтернативном варианте газовые цилиндры 28 могут быть заменены любым другим эквивалентным смещающим средством, таким как винтовая пружина или гидравлические или пневматические цилиндры, например.

Прижимные элементы 24, 25 матрицы устанавливаются так, чтобы скользить горизонтально в поперечном направлении, перпендикулярном продольному направлению образуемого гофра, между разведенным положением и сомкнутым положением. С этой целью каждая опорная плита 26 крепится к кареткам 29, которые устанавливаются на направляющие рельсы 30, находящиеся на верхней раме 10, чтобы скользить по ним. Кроме того, одна или более смещающая деталь 31, изображенная на фиг. 1, смещает прижимные элементы 24, 25 матрицы в направлении их разведенного положения. В качестве примера смещающие детали 31 являются пружинами, которые имеют первый конец, упирающийся в боковую поверхность пуансона 12, и второй конец, упирающийся в поверхность опорной плиты 26.

Кроме того, верхняя рама 10 снабжена упорными элементами 32, что позволяет ограничивать перемещение прижимных элементов 24, 25 матрицы относительно верхней рамы 10, так чтобы определять разведенное положение упомянутых прижимных элементов 24, 25 матрицы. Каждый упорный элемент 32 включает в себя плиту 34, закрепленную на верхней раме 10, которая имеет отверстие с внутренней резьбой и винт 33 с наружной резьбой, взаимодействующий с отверстием с внутренней резьбой, и конец которого, выступающий в направлении одного из прижимных элементов 24, 25 матрицы, составляет упорную поверхность.

Каждый прижимной элемент 24, 25 матрицы включает в себя выступающий вниз охватываемый элемент 35 над канавкой 23, образованный в лицевом элементе 15, 16 матрицы. Таким образом во время работы, когда прижимные элементы 24, 25 матрицы находятся в зажатом состоянии, предварительно образованный высокий гофр удерживается между охватываемыми элементами 35 прижимных элементов 24, 25 матрицы и канавками 23 элементов 15, 16 матрицы. Металлическая пластина 1 таким образом также зажата на уровне предварительно образованного гофра.

Кроме того, профилегибочная машина 9 включает в себя вспомогательные средства, приспособленные содействовать перемещению элементов 15, 16 матрицы в их сомкнутое положение. Вспомогательные средства делают возможным гарантировать, чтобы элементы 15, 16 матрицы и следовательно прижимные элементы 24, 25 матрицы перемещались по всему пути перемещения, т.е. до своего конечного положения, во время перемещения верхнего пуансона 12 в положение сгибания.

Вспомогательные средства включают для каждого из элементов 15, 16 матрицы по меньшей мере одно плечо 36, 37, показанное на фиг. 1-5, которое установлено на нижнюю раму 11, чтобы поворачиваться на ней. Плечи 36, 37 подвижны при во вращении вокруг горизонтального вала 39, 40 вращения и ориентированы параллельно продольному направлению. В изображенном варианте осуществления вспомогательные средства включают для каждого из элементов 15, 16 матрицы два плеча 36, 37, 38. Два плеча 36 и 38, которые способствуют перемещению одного и того же элемента 15 матрицы, преимущественно идентичны, и их валы 39, 40 вращения преимущественно соосны. Два плеча 36 и 38, предназначенные способствовать перемещению одного и того же элемента 15 матрицы, расположены на соответствующих противоположных сторонах срединной поперечной плоскости нижней рамы, которая делает возможным равномерное распределение вспомогательных сил, воздействующих на элементы 15, 16 матрицы.

Как изображено на фиг. 3, 7 и 8, например, плечи 36, 37 установлены на T-образную опору 62, чтобы вращаться на ней. Каждая опора 62 расположена близко к краю нижней рамы 11 и центрирована относительно срединной вертикальной плоскости, ориентированной в продольном направлении. Валы 39, 40 вращения двух плеч 36, 37 расположены на двух концах верхней перекладины T-образной опоры 62.

Каждое из плеч 36, 37 имеет первый конец 41, который приспособлен для перемещения в направлении нижней рамы 11 во время перемещения верхнего пуансона 12 из его положения покоя (фиг. 1) в его положение сгибания (фиг. 2), так чтобы заставлять упомянутое плечо 36, 37 поворачиваться. В связи с этим вспомогательные средства включают в себя два контактных элемента 43, 44, подвижны по вертикали на нижней раме 11. Каждый из контактных элементов 43, 44 имеет опорную поверхность 45, расположенную внутри рабочего профиля матрицы, т. е. между двумя элементами 15, 16 матрицы. Как показано на фиг. 1, опорные поверхности 45 двух контактных элементов 43, 44 расположены на одном уровне с опорной поверхностью 17 элементов 15, 16 матрицы, когда верхняя рама 10 находится в своем положении покоя.

При движении верхнего пуансона 12 из его положения покоя в его положение сгибания головка 13 верхнего пуансона 12 таким образом изначально прижимает металлическую пластину 1 к упомянутым опорным поверхностям 45, когда верхний пуансон 12 приходит в промежуточное контактное положение с металлической пластиной 1. После этого перемещение верхнего пуансона 12 из его вышеупомянутого промежуточного контактного положения в его положение сгибания, показанного на фиг. 2, вызывает перемещение вниз упомянутых опорных поверхностей 45 в направлении нижней рамы 11. При работе, когда верхний пуансон 12 входит в контакт с участком металлической пластины, подлежащей сгибанию, верхний пуансон 12 таким образом воздействует на контактные элементы 43, 44 с силой, стремящейся переместить их по направлению к нижней раме 11, как показано на фиг. 2.

Кулачковая поверхность каждого из контактных элементов 43, 44 служит опорой для первого конца 41 двух плеч 36, 37, так что упомянутые плечи 36, 37 поворачиваются, когда контактные элементы 43, 44 перемещаются вниз в направлении нижней рамы 11. Первый конец 41 каждого из плеч 36, 37 снабжен направляющим роликом на горизонтальном вале, ориентированном в продольном направлении, который взаимодействует с кулачковой поверхностью контактных элементов 43, 44, которые позволяют уменьшить нежелательное трение. Ролики преимущественно снабжены подшипниками, которые позволяют еще больше снизить нежелательное трение.

Кроме того, как показано на фиг. 1-5, второй конец 42 плеч 36, 37 включает в себя кулачковое ведомое звено, который здесь образован направляющим роликом 46 на горизонтальном вале, ориентированном в продольном направлении. Каждый ролик 46 смещен относительно плоскости, в которой плечо поворачивается, так что он может вмещаться в канавку 47, образованную в одном из элементов 15, 16 матрицы. Канавка 47 ограничивается двумя поверхностями, проходящими преимущественно в вертикальном направлении по соответствующим противоположным сторонам ролика 46 в поперечном направлении. Поверхность, которая ограничивает канавку 47 в направлении продольной срединной плоскости профилегибочной машины 9, составляет кулачковую поверхность 48, приспособленную взаимодействовать с роликом 46.

Два плеча 36, 37 проходят в двух отдельных поперечных плоскостях. Далее видно, что два плеча 36, 37 поворачиваются в противоположных направлениях вращения, когда верхний пуансон 12 перемещается к нижней раме 11. В изображенном варианте осуществления плечи 36, 37 согнуты.

Конфигурация каждого из плеч 36, 37 может определяться с помощью следующих двух геометрических осей: вертикальная первая ось проходит через ось вращения упомянутого плеча 36, 37, а вторая ось пересекает, с одной стороны, упомянутую ось вращения и, с другой стороны, ось вращения ролика 46. Плечи 36, 37 выполнены так, что угол, образуемый первой осью и второй осью, определяемый каждым из плеч 36, 37, уменьшается, когда упомянутое плечо 36, 37 поворачивается из-за перемещения верхнего пуансона 12 из его положения покоя в его положение сгибания. Другими словами, плечи 36, 37 выполнены так, что участок плеч 36, 37, проходящий между их вторым концом и их осью вращения, приближается к вертикали во время перемещения верхнего пуансона 12 в его положение сгибания. Во время сгибания каждый ролик 46 таким образом воздействует на его соответствующую кулачковую поверхность 48 горизонтальной силой, направленной на продольную срединную плоскость профилегибочной машины 9, так чтобы способствовать перемещению рассматриваемого элемента 15, 16 штампа в его сомкнутое положение. Наоборот, когда операция сгибания завершена и верхняя рама 10 возвращается в свое положение покоя, элементы 15, 16 матрицы отклоняются к их разведенному положению посредством их соответствующей смещающей детали, и кулачковая поверхность 48 воздействует на ролик 46 горизонтальной силой, направленной от продольной срединной плоскости профилегибочной машины 9, так чтобы заставлять плечи 36, 37 поворачиваться в противоположном направлении вращения, пока они не вернутся в их начальное положение, изображенное на фиг. 1.

Каждая из канавок 47 образована в детали 64, положение которой по оси Х относительно соответствующего элемента 15, 16 матрицы можно регулировать. Поэтому возможно отрегулировать период вступление в действие вспомогательных средств. С этой целью каждая деталь 64 скрепляется с соответствующим элементом 15, 16 матрицы посредством регулировочного винта 65, который позволяет регулировать положение детали 64 относительно упомянутого элемента 15, 16 матрицы.

В варианте осуществления с фиг. 1-8 кулачковая поверхность 48 является вертикальной поверхностью. Однако кулачковая поверхность 48 может иметь другие профили в зависимости от требуемой кинематики движения и как функция периода движения, в котором требуется вступление в действие вспомогательных средств. В частности, в варианте, изображенном на фиг. 10, кулачковая поверхность 48 имеет в своем верхнем участке профиль 66, который от низа вверх отклоняется от продольной срединной плоскости профилегибочной машины. Профиль такого типа особенно предпочтителен в том, что он устанавливает благоприятное местоположение введение в действие вспомогательных средств в конце перемещения.

Кроме того, профилегибочная машина 9 также включает в себя два клина 49, 50, показанных, в частности на фиг. 3, 4 и 5, закрепленных на нижней раме 11, и устройство для приведения в движение клиньев, показанное, в частности, на фиг. 5 и 6. Клинья 49, 50 расположены на соответствующих противоположных сторонах продольной срединной плоскости. Каждый из клиньев 49, 50 имеет клиновой участок, направленный вверх и идущий параллельно продольному направлению. Клинья 49, 50 предназначены деформировать предварительно образованный гофр на каждой стороне пересечения предварительно образованным гофром и образуемого гофра, так чтобы сделать вогнутые гофры в гребне предварительно образованного гофра.

Клинья 49, 50 установлены так, чтобы скользить относительно нижней рамы 11 в поперечном направлении между разведенным положением и сомкнутым положением. С этой целью каждый из клиньев 49, 50 закреплен на каретке 51, установленной так, чтобы скользить по направляющему рельсу 52.

Направляющие рельсы 52 опираются на опорную деталь 53, изображенную на фиг. 6. Эластичные детали, не показаны, автоматически смещают клинья 49, 50 к их разведенному положению. С этой целью пружинные детали действуют между центральным участком опорной детали 53 и клиньями 49, 50.

Кроме того, опорная деталь 53 устанавливается с возможностью вертикального движения относительно нижней рамы 11 между нижним положением и верхним положением для сгибания предварительно образованного гофра, в которой клинья 49, 50 способны взаимодействовать с предварительно образованным гофром, чтобы придать ему форму. Опорная деталь 53 направляется при поступательном перемещении относительно нижней рамы 11. С этой целью, как показано на фиг. 6, опорная деталь 53 имеет в центральном участке, расположенном лицевой стороной к штырю 14, цилиндрическое отверстие, которое скользит по направляющей трубке 54 взаимосоответствующей формы, которая прикреплена к нижней раме 11 и выступает в направлении верхней рамы 10.

Профилегибочная машина 9 включает в себя устройство для приведения в движение клиньев, показанное на фиг. 6, которое приспособлено перемещать опорную деталь 53 вверх, чтобы клинья 49, 50 перемещались из их нижнего положения в их верхнее положение сгибания во время сгибания. Устройство для приведения в движение клиньев включает в себя два рычага 55, 56. Каждый из рычагов 55, 56 устанавливается и шарнирно соединяется с нижней рамой 11 вокруг поперечной горизонтальной оси вращения.

Каждый из рычагов 55, 56 имеет первый конец 57, снабженный роликом 58, который устанавливается в паз 59, образованный в одном или другом контактном элементе 43, 44 с возможностью движения в пазе. Каждый паз 59 ограничивается верхней поверхностью и нижней поверхностью, напротив которых происходит качение роликов и две боковые стенки снабжены канавкой.

Рычаги 55, 56 поворачиваются, когда из-за перемещения верхнего пуансона 12 из его положения покоя в его положение сгибания контактные элементы 43, 44 двигаются вниз в направлении нижней рамы 11. Как показано, например, на фиг. 1 и 2, видно, что первый конец 57 рычагов 55, 56 включает в себя металлический штырек или цилиндр 63, соосный с осью вращения ролика 58 и выступающий на соответствующих противоположных сторонах ролика 58. С этой целью конец рычагов 55, 56 может, в частности, быть снабжен вилкой, включающей в себя две детали, располагающиеся идущие на соответствующих противоположных сторонах ролика 58, и к которой прикреплен штырек 63. Кроме того, штырек 63 помещен в канавки, образованные сформированные в боковых стенках контактного элемента 43, 44 на соответствующих противоположных сторонах паза 59, что делает возможным удерживать ролик 58 в пазе 59. Кроме того, в соответствии с предпочтительным вариантом осуществления, и как показано на фиг. 5, штырек 63 приспособлен упираться в один из концов канавок, так чтобы останавливать перемещение контактного элемента в направлении нижней рамы 11. Это позволяет точно размещать клинья в их верхнем положении сгибания.

Обращаясь к фиг. 6, видно, что каждый из рычагов 55, 56 имеют второй конец 60, взаимодействующий с опорным элементом 53, чтобы двигать его вертикально во время поворота рычагов 55, 56. С этой целью второй конец 60 каждого рычага 55, 56 взаимодействует с выступающей горизонтальной кромкой 61, опирающейся на центральном участке опорной детали 53. Видно, что рычаги 55, 56 симметричны относительно поперечной срединной плоскости. Рычаги 55, 56 таким образом поворачиваются в противоположных направлениях вращения, которые обеспечивают равновесие сил.

При работе, когда верхний пуансон 12, входит в контакт с участком сгибаемой металлической пластины 1, верхний пуансон воздействует с силой на первый конец 57 каждого из рычагов 55, 56 посредством контактных элементов 43, 44. Эти силы стремятся вызвать поворот рычагов 55, 56, так что вторые концы 60 рычагов 55, 56 воздействуют на выступающие горизонтальные кромки 61 опорной детали 53, когда клинья 49, 50 перемещаются в их верхнее положение сгибания, в котором они деформируют гребень предварительно образованных гофров 3. Когда операция сгибания завершена и верхний пуансон 12 поднялся в его положение покоя, опорная деталь 53 возвращается в свое нижнее положение покоя под действием силы тяжести, приводя к повороту рычагов 49, 50 в противоположном направлении вращения, пока они не вернутся в свое начальное положение покоя. Контактные элементы 43, 44 затем также возвращаются в свое начальное положение, в котором опорные поверхности 45 двух контактных элементов 43, 44 находятся на одном уровне с опорной поверхностью 17 элементов 15, 16 матрицы.

Способ использования профилегибочной машины 9 описывается ниже.

Первоначально металлическая пластина 1 помещается на опорные поверхности 17 элементов 15, 16 матрицы. Металлическая пластина 1 расположена так, чтобы ее предварительно образованный высокий гофр располагался внутри V-образных канавок 23 элементов 15, 16 матрицы.

После этого верхняя рама 10 перемещается вниз в направлении нижней рамы 11, пока прижимные элементы 24, 25 матрицы не расположатся в их фиксированном положении, в котором они прижимают металлическую пластину к опорным поверхностям 17 элементов 15, 16 матрицы. Газовые цилиндры 28 затем сжимаются, пока верхняя рама 10 продолжает опускаться, а верхний пуансон 12 деформирует металлическую пластину 1.

Металлическая пластина 1 зажимается между прижимными элементами 24, 25 матрицы и элементами 15, 16 матрицы, и когда она деформируется воздействием верхнего пуансона 12, возникает воздействие усилия вытяжки на прижимные элементы 24, 25 матрицы и элементы 15, 16 матрицы, противодействуя их смещающим деталям, чтобы перемещать их в сомкнутое положение.

Одновременно металлическая пластина 1 также зажимается между верхним пуансоном 12 и опорными поверхностями 45 контактных элементов 43, 44, и контактные элементы 43, 44 перемещаются к нижней раме 11. Это перемещение контактных элементов 43, 44 одновременно приводит к поворотному движению плеч 36, 37, 38 и рычагов 55, 56.

Как было объяснено выше, воздействие поворота плеч 36, 37, 38 приводит к перемещению кулачкового ведомого звена 46, так что они воздействуют на соответствующие кулачковые поверхности 48, опирающиеся на элементы 15, 16 матрицы, с силой, приводящей к тому, что они способствуют перемещению элементов 15, 16 матрицы в их сомкнутое положение. Вспомогательные средства этого типа преимущественно выполнены так, что силы, воздействующие на элементы 15, 16 матрицы, чтобы перемещать их в их сомкнутое положение, частично оказываются металлической пластиной из-за воздействия деформации, вспомогательные средства предпочтительно вступают в действие только в конце перемещения, чтобы гарантировать, что элементы 15, 16 матрицы достигли своего конечного сомкнутого положения.

Кроме того, поворот рычагов 55, 56 вызывает перемещение клиньев 49, 50 в их верхнее положение и, следовательно, деформацию предварительно образованного гофра на соответствующих противоположных сторонах пересечения предварительно образованного гофра и образуемого гофра.

Когда верхний пуансон 12 достиг своего конечного положения, верхняя рама 10 может затем перемещаться вверх от нижней рамы 11 в направлении ее положения покоя. Прижимные элементы 24, 25 матрицы и элементы 15, 16 матрицы затем автоматически возвращаются в свое разведенное положение посредством соответствующих смещающих деталей. Опорная деталь 53 возвращается в свое положение покоя из-за воздействия силы тяжести, приводя в движение рычаги 55, 56 и контактные элементы 43, 44 в направлении их начального верхнего положения. Кроме того, когда элементы 15, 16 матрицы возвращаются в свое разведенное положение, кулачковая поверхность 48 воздействует на ролик 46 силой, стремящейся вызвать поворот плеч 36, 37 в противоположном направлении вращения, пока упомянутые плечи 36, 37 не вернутся в свое начальное положение.

На фиг. 11 и 12 видна профилегибочная машина в соответствии с другим вариантом осуществления. Этот вариант осуществления отличается от вариантов осуществления, описанных выше, тем, что профилегибочная машина 9 не имеет вспомогательных средств. Однако, как и в предыдущем варианте осуществления, профилегибочная машина 9 снабжена контактными элементами 43, 44, которые включают в себя паз 59, в которой размещен ролик 48, установленный на конце рычагов 55, 56, так что рычаги 55, 56, предназначенные для передачи движения на клинья 49, 50, поворачиваются во время перемещения верхнего пуансона 12 из его положения покоя в его положение сгибания.

В предпочтительном варианте осуществления движение контактных элементов направляется так, что они перемещаются в вертикальном направлении по определенной траектории во время перемещения верхнего пуансона между его положением покоя и его положением сгибания. Каждый контактный элемент 43, 44, например, направляется средствами поддержки 67, закрепленными на нижней раме 11 и к которым скользит нижний участок контактного элемента 43, 44.

Мы хотели бы указать, что хотя профилегибочная машина 9, описанная выше, позволяет образовывать гофр в металлической пластине, имеющей одиночный предварительно образованный гофр, изобретение никак не ограничивается вариантом осуществления этого типа. В частности, возможно образовать гофр в металлической пластине, включающей в себя множество параллельных предварительно образованных гофров, путем установки по прямой множества профилегибочных машин 9, как описано выше, одной за другой в продольном направлении.

Хотя изобретение описано в отношении множества конкретных вариантов осуществления, очевидно, что оно никаким образом не ограничено ими, и что оно содержит все технические эквиваленты описанных средств и сочетаний таковых, где это попадает в объем изобретения.

Необходимо отметить, в частности, что профилегибочная машина этого типа может равно использоваться для образования высоких гофров металлической пластины. В этом случае профилегибочная машина упрощается и не включает в себя клинья, канавки, образованные в элементах матрицы, и охватываемый элемент, введенный в прижимные элементы матрицы.

Использование терминов «содержит», «включает в себя» и их форм не исключает присутствия других элементов или шагов, помимо указанных в пункте формулы изобретения.

В формуле изобретения никакой ссылочный знак в скобках не должен пониматься как ограничение пункта формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИБОЧНОЕ УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ ГОФРА В МЕТАЛЛИЧЕСКОМ ЛИСТЕ | 2019 |

|

RU2787816C2 |

| ГИБОЧНАЯ СИСТЕМА ДЛЯ ФОРМИРОВАНИЯ ГОФРА В ЧАСТИ И СПОСОБ ИСПОЛЬЗОВАНИЯ УСТРОЙСТВА | 2020 |

|

RU2812036C2 |

| ГОФРИРОВАННАЯ УГЛОВАЯ ЧАСТЬ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЗИРУЮЩЕЙ МЕМБРАНЫ ДЛЯ РЕЗЕРВУАРА, И ГИБОЧНАЯ СИСТЕМА ДЛЯ ОБРАЗОВАНИЯ ГОФРА В УГЛОВОЙ ЧАСТИ | 2020 |

|

RU2813235C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАМКНУТОГО МЕТАЛЛИЧЕСКОГО ПРОФИЛЯ И ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2581687C2 |

| Штамп для изготовления лент с гофрами,имеющими непрямолинейную ось | 1979 |

|

SU858976A1 |

| Устройство для изготовления гофрированных изделий | 1983 |

|

SU1118454A1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2004 |

|

RU2285573C2 |

| Устройство для гофрирования ленты | 1967 |

|

SU261352A1 |

| УСТРОЙСТВО ДЛЯ ВЕРТИКАЛЬНОЙ ОТТЯЖКИ ПОЛОТНА НА АВТОМАТИЧЕСКОЙ ТРИКОТАЖНОЙ МАШИНЕ, ПРЕИМУЩЕСТВЕННО ПЛОСКОВЯЗАЛЬНОЙ | 1992 |

|

RU2078861C1 |

| Машина для изготовления розеток | 1988 |

|

SU1639978A1 |

Изобретение относится к профилегибочной машине (9) для образования гофра (2) в металлической пластине (1), предназначенной для конструирования влагонепроницаемой мембраны резервуара для хранения жидкости. Профилегибочная машина (9) содержит нижнюю раму (11), нижнюю матрицу, содержащую первый и второй элементы (15, 16) матрицы, установленные на нижнюю раму (11), с возможностью скольжения в направлении «х», верхний пуансон (12), первый и второй прижимные элементы (24, 25) матрицы и вспомогательные средства (36, 37), приспособленные содействовать перемещению первого и второго элементов (15, 16) матрицы в сомкнутое положение. В результате обеспечивается снижение трения между контактным элементом и металлической пластиной. 2 н. и 10 з.п. ф-лы, 12 ил.

1. Профилегибочная машина (9) для образования гофра (2) в металлической пластине (1), предназначенной для конструирования влагонепроницаемой мембраны резервуара для хранения жидкости, при этом образуемый гофр перпендикулярен предварительно образованному гофру (3) в металлической пластине (1), профилегибочная машина (9) содержит

- нижнюю раму (11),

- нижнюю матрицу, приспособленную определять рабочий профиль, соответствующий форме образуемого гофра (2),

- верхний пуансон (12), расположенный над нижней матрицей, имеющий нижний конец, оснащенный головкой (13), имеющей форму, взаимосоответствующую форме рабочего профиля, при этом упомянутый верхний пуансон (12) установлен с возможностью вертикального движения относительно нижней рамы (11) между положением покоя и положением сгибания, в котором головка (13) упомянутого верхнего пуансона (12) вступает во взаимодействие внутри рабочего профиля нижней матрицы, так чтобы оказать давление на металлическую пластину (1), и

- два клина (49, 50), предназначенных для деформирования предварительно образованного гофра (3) на соответствующих противоположных сторонах зоны (5) пересечения между предварительно образованным гофром (3) и образуемым гофром (2), два клина (49, 50) устанавливаются на нижней раме (11) с возможностью движения между нижним положением и верхним положением для сгибания предварительно образованного гофра,

устройство для приведения в движение клиньев, включающее в себя:

по меньшей мере, один контактный элемент (43, 44), который установлен на нижнюю раму с возможностью вертикального движения, и который имеет опорную поверхность (45), расположенную внутри рабочего профиля нижней матрицы, так чтобы металлическая пластина (1) имела наклон между опорной поверхностью (45) контактного элемента (43, 44) и верхним пуансоном (12), и так что упомянутый контактный элемент (43, 44) имеет возможность перемещаться в направлении нижней рамы (11) во время перемещения верхнего пуансона (12) из его положения покоя в его положение сгибания, и

механизм передачи движения, который приспособлен для передачи движения между контактным элементом (43, 44) и клиньями (49, 50), так что клинья (49, 50) имеют возможность перемещаться в направлении их верхнего положения сгибания во время движения верхнего пуансона (12) из его положения покоя в его положение сгибания, причём механизм передачи движения включает в себя, по меньшей мере, один рычаг (55, 56), который устанавливается шарнирно на нижней раме (11) и имеет первый конец, снабжённый роликом, который устанавливается в паз (59), образованный в контактном элементе (43, 44) с возможностью движения в пазу и сообщать поворотное движение рычагу (55, 56) во время перемещения верхнего пуансона (12) из его положения покоя в его положение сгибания.

2. Профилегибочная машина (9) по п. 1, включающая в себя два контактных элемента (43, 44), каждый из которых установлен на нижней раме с возможностью вертикального движения, и имеет опорную поверхность (45), расположенную внутри рабочего профиля нижней матрицы, так что металлическая пластина (1) имела наклон между опорной поверхностью (45) каждого контактного элемента (43, 44) и верхним пуансоном (12), и упомянутые контактные элементы (43, 44) способны перемещаться в направлении нижней рамы (11) во время перемещения верхнего пуансона (12) из его положения покоя в положение сгибания, при этом механизм передачи движения включает в себя два рычага (55, 56), каждый из которых шарнирно установлен на нижней раме (11), и имеет первый конец, установленный в пазе (59), образованном в одном или другом контактном элементе (43, 44), чтобы иметь возможность двигаться в пазе (59) и сообщать поворотное движение рычагам (55, 56) во время перемещения верхнего пуансона (12) из его положения покоя в положение сгибания.

3. Профилегибочная машина (9) по п. 2, в которой два рычага симметричны относительно срединной поперечной плоскости.

4. Профилегибочная машина (9) по п. 2, в которой рычаги (55, 56) установлены с возможностью поворота вокруг горизонтальных осей вращения, ориентированных в направлении, поперечном продольному направлению образуемого гофра.

5. Профилегибочная машина (9) по п. 1, дополнительно включающая в себя упорный механизм, приспособленный для остановки движения контактного элемента (43, 44) в направлении нижней рамы (11).

6. Профилегибочная машина (9) по любому одному из пп. 1-5, в которой первый конец (57) одного или каждого рычага (55, 56) снабжен геометрической осью (63), на которую с возможностью вращения установлен ролик (58), при этом упомянутая геометрическая ось (63) подвижна по меньшей мере в одной канавке, образованной в стенке контактного элемента (43, 44), примыкающей сбоку к пазу (59).

7. Профилегибочная машина (9) по п. 6 в сочетании с п. 5, в которой геометрическая ось (63) приспособлена входить и упираться в конец канавки, так чтобы образовывать упорный механизм, приспособленный останавливать перемещение контактного элемента (43, 44) в направлении нижней рамы (11).

8. Профилегибочная машина (9) по любому одному из пп. 1-5, в которой каждый из клиньев (49, 50) устанавливается на опорную деталь (53) с возможностью скольжения в направлении, поперечном продольному направлению образуемого гофра, между разведенным положением и сомкнутым положением, причём опорная деталь (53) установлена на нижней раме (11), с возможностью вертикального движения, один или каждый рычаг (55, 56) имеет второй конец, второй конец рычага (55, 56) взаимодействует с опорным элементом (53), чтобы двигать упомянутый опорный элемент вертикально и, таким образом, перемещать клинья (49, 50) из их нижнего положения в их верхнее положение сгибания во время поворота рычага (55, 56), приводимого в движение перемещением верхнего пуансона (12) из его положения покоя в его положение сгибания.

9. Профилегибочная машина (9) по п. 8, в которой каждый из клиньев (49, 50) закреплён на каретке, установленной с возможностью скольжения на направляющем рельсе (52), закреплённом на опорной детали и проходит в поперечном направлении.

10. Профилегибочная машина (9) по любому одному из пп. 1-5, в которой нижняя матрица включает в себя первый и второй элементы (15, 16) матрицы, каждый из которых имеет опорную поверхность (17) для металлической пластины (1) и вогнутый рабочий полупрофиль (18, 19), каждый первый и второй элементы (15, 16) матрицы устанавливаются на нижнюю раму (11), с возможностью скольжения в направлении «х», так чтобы иметь возможность скользить между разведенным положением и сомкнутым положением, рабочие полупрофили (18, 19) первого и второго элемента (15, 16) матрицы вместе составляют рабочий профиль, соответствующий форме образуемого гофра (2), когда первый и второй элементы (15, 16) матрицы находятся в своём сомкнутом положении.

11. Профилегибочная машина по п. 10, в которой опорная поверхность (45) одного или каждого контактного элемента (43, 44) находится вровень с опорной поверхностью (17) первого и второго элементов (15, 16) матрицы, когда верхний пуансон (12) находится в своём положении покоя.

12. Способ образования гофра (2) в металлической пластине посредством профилегибочной машины (9) по любому одному из пп. 1-5, включающий в себя

размещение металлической пластины (1) так, чтобы она упиралась в нижнюю матрицу и

перемещение верхнего пуансона (12) из его положения покоя в его положение сгибания, так чтобы

образовывать гофр (2) в металлической пластине (1), и

перемещать клинья (49, 50) из их нижнего положения в их верхнее положение для сгибания предварительно образованного гофра.

| WO 2015170054 A1, 12.11.2015 | |||

| WO 2016034782 A1, 10.03.2016 | |||

| KR 100766309 B1, 12.10.2007 | |||

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕНТЫ С ГОФРАМИ, РАСПОЛОЖЕННЫМИ В ШАХМАТНОМ ПОРЯДКЕ | 2008 |

|

RU2363556C1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ ИЗДЕЛИЙ | 2004 |

|

RU2324561C2 |

| Штамп для изготовления гофрированных листов | 1987 |

|

SU1447475A1 |

Авторы

Даты

2020-11-20—Публикация

2017-06-20—Подача