Изобретение относится к огнеупорной промышленности и может быть использовано для изготовления обжиговы огнеупорных изделий, применяемых в наиболее изнашиваемых элементах футе ровок плавильньк агрегатов черной и цветной металлургии.

Цель изобретения - повышение абра зивоустойчивости при сохранении высо кой термостойкости огнеупорной массы

Предложенное сочетание компонентов позволяет огнеупор с термостойкой микротрещиноватой структурой за счет использования материалов с раз- личными коэффициентами термического расширения. Так, корунд, алюминат магния и хромит магния имеют КТР 8-9-10 , в то время как периклаз имеет КТР 14-15-10 . Зернистый ко- рунд характеризуется очень высокой твердостью (9 по шкале Мооса), поэтому использование его в шихте позволяет улучшить абразивоустойчивость югнеупоровв службе,

При содержании корунда в массе менее 10% не обеспечивается значительное улучшение абразивоустойчивос ти. Содержание корунда более 30% способствует значительному увеличению размера трещин (примерно в 10-30 раз В результате чего механическая прочность огнеупора значительно сни- , жается.

Химически синтезированную смесь хромита и алюмината магния в заданно соотношении получают путем совместного осаждения из водных растворов хромата или бихромата магния и гидроокиси алюминия, последующей термообработки полученного продукта и измельчения его до порошка фракции менее 0,06 мм.

Соотношение хромита и алюмината магния от 3:7 до 7:3 позволяет полу- чить хршически синтезированную высокой степени гомогенизации, обуславливающей равномерно микротрещиноватую структуру огнеупора с оптимальным размером пор, что обеспечивает высокую термостойкость изделий.

Введение химически синтезированно смеси хромита и алюмината магния менее 10% влечет за собой увеличение пористости и, как следствие, значительное снижение шлакоустойчивости. При содержании указанной смеси более 30% прессование массы ухудшается, в изделиях наблюдаются перепрессовочные трещины, что значительно снижает все характеристики огнеупоров.

Изделия изготавливают с использо- ванием известных технологических приемов и оборудования.

Масса готовится следующим образом

Зернистые составляющие в зерне 0,5-3,0 мм (корунд, плавленьй периклаз или периклазохромит) смешивают 1-2 мин в смесительных бегунах, увлажняют сульфитно-дрожжевой бражкой плотностью ,21-1,22 г/см и добавляют тонкомолотую составляющую (0,06 мм) - химически синтезированную смесь хромита и алюмината магния Массу перемешивают 3-4 мин,, после чего из нее прессуют изделия при удельном давлении прессования 130МПа обжигают с выдержкой 4 ч при 1740i ±10°С,

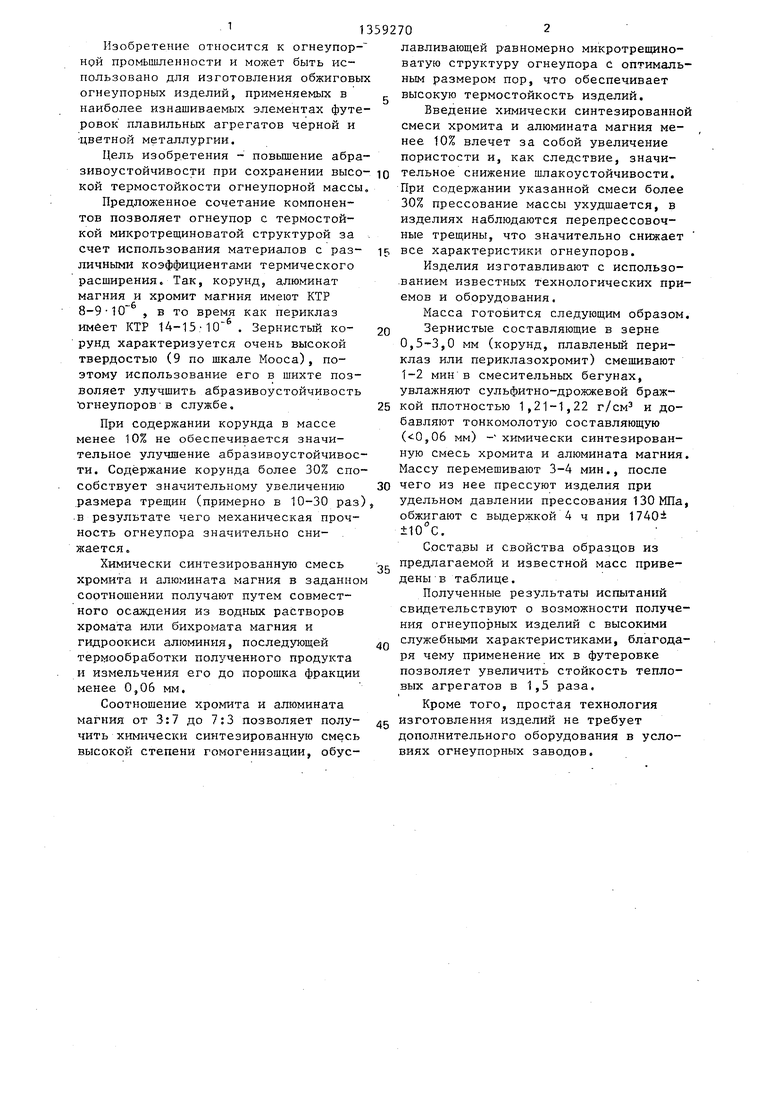

Составы и свойства образцов из предлагаемой и известной масс приведены В таблице.

Полученные результаты испытаний свидетельствуют о возможности получения огнеупорных изделий с высокими служебными характеристиками, благодаря чему применение их в футеровке позволяет увеличить стойкость тепловых агрегатов в 1,5 раза.

Кроме того, простая технология изготовления изделий не требует дополнительного оборудования в условиях огнеупорных заводов.

Прототип Зернистый плавленый

периклазохромит Основа

Зернистый плавленый

хромглиноземшпинелид

5-30

Тонкомолотая связка из группы: плавленый хромитопериклаз, плавленый периклаз, смесь плавленого периклаза и хром- глиноземгипинелиза 20-40

Плавленый периклазохромит70

Зернистый корунд

10

Химически синтезированная смесь хромита и алюмината магния (3:7)

Плавленый периклазохромит

Зернистьй корунд

Химически синтезированная смесь хромита и алюмината магния (5:5)

Плавленый периклазохромит

Зернистый корунд

Химически синтезированная смесь хромита и алюмината магния (7:3) .

Плавленый периклазохромит

Зернистый корунд 20

8-U 7,8-8,6

3,3

1280 12,1

10

3.2

1060 12,6

10

3.1

94,0 12,80

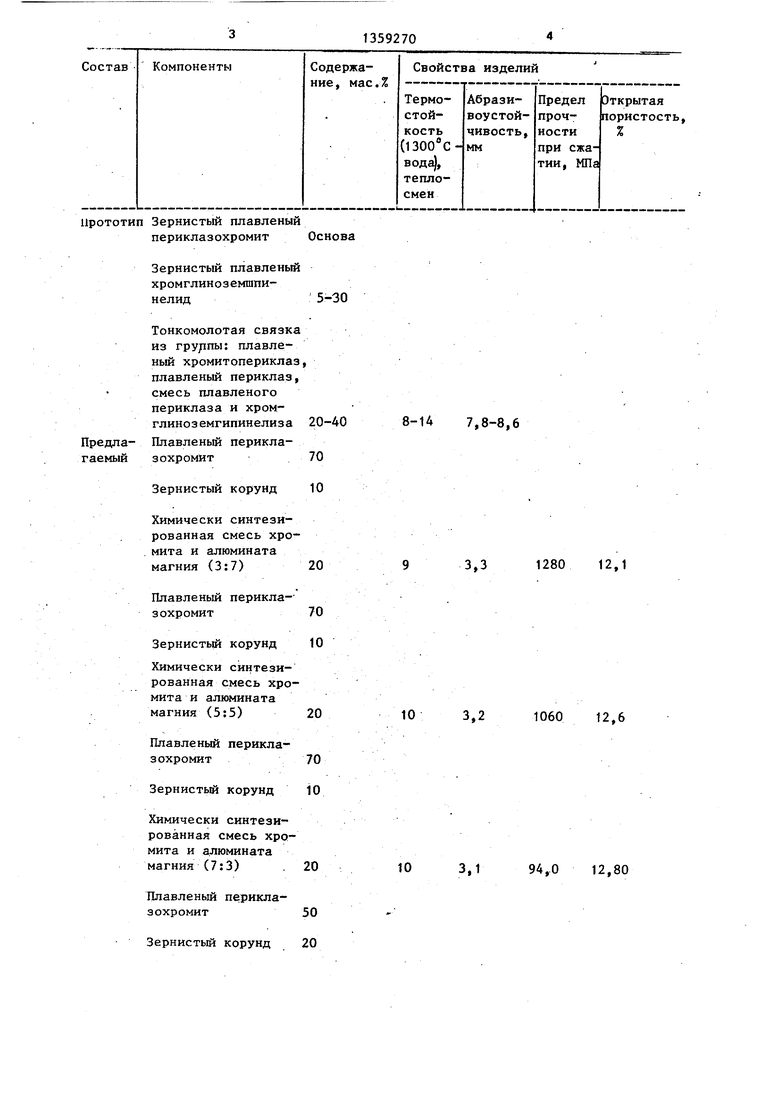

Химически синтезированная смесь хромита и алюмината магния (3;7)

Плавленый перикла- зохромит

Зернистый корунд

Химически синтезированная смесь хромита и. алюмината магния (5:5)

Плавленый перикла- зохромит

Зернистый корунд

Химически с интези рованная смесь хромита и алюмината магния (7;3)

Плавленый перикла- зохромит

Зернистый корунд

Химически синтезированная смесь хромита и алюмината магния (3:7)

Плавленый перикла- зохромит

Зернистый корунд

Химически синтезированная смесь хромита и алюмината магния (5:5)

Продолжение таблицы

11

2,9

96,0 11,4

12

2,7

89,0 12,4

12. 2,6

91,0 12,8

11

2.

85,0 13,2

12

2,0

90,0 13,6

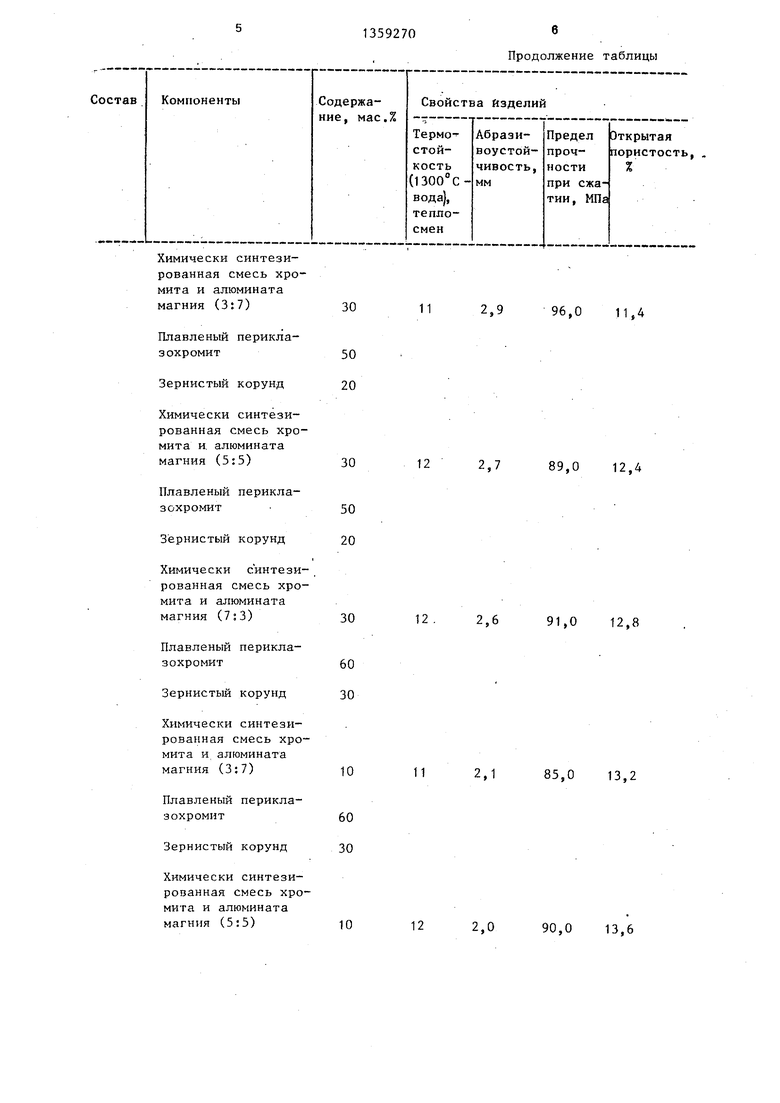

Плавленый перикла- зохромит

Зернистый корунд

Химически синтезированная смесь хромита и алюмината магния (7:3)

13

2,0.

86,0 14,2

| название | год | авторы | номер документа |

|---|---|---|---|

| ХРОМИТОПЕРИКЛАЗОВЫЙ ОГНЕУПОР | 2019 |

|

RU2708926C1 |

| Шихта для изготовления огнеупоров | 1985 |

|

SU1263677A1 |

| Масса для основных огнеупорных изделий | 1981 |

|

SU1036709A1 |

| Огнеупорная масса | 1983 |

|

SU1169960A1 |

| Состав для изготовления периклазошпинельных огнеупоров | 2016 |

|

RU2634142C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2116276C1 |

| ХРОМИТОПЕРИКЛАЗОВЫЙ ОГНЕУПОР | 2022 |

|

RU2785728C1 |

| ПЕРИКЛАЗОШПИНЕЛИДНЫЙ ОГНЕУПОР | 2015 |

|

RU2623760C2 |

| ПЕРИКЛАЗОШПИНЕЛЬНЫЕ ОГНЕУПОРНЫЕ ИЗДЕЛИЯ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2235701C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2443657C1 |

| Огнеупорная масса | 1978 |

|

SU771064A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Огнеупорная масса | 1979 |

|

SU872512A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Авторское свидетельство СССР № 1271022 | |||

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-12-15—Публикация

1984-12-29—Подача