со со о ел с

Изобретение.относится к машиностроению и может быть использовано при комплексной автоматизации производственных процессов, например, для создания гибкой производственной системы в механообрабатывающем производстве на базе станков с ЧПУ и промышленных роботов.

Цель изобретения - сокращение про изводственных площадей и уменьшение материалоемкости за счет обеспечения выполнения автоматизированным складо функций пристеночного накопителя.

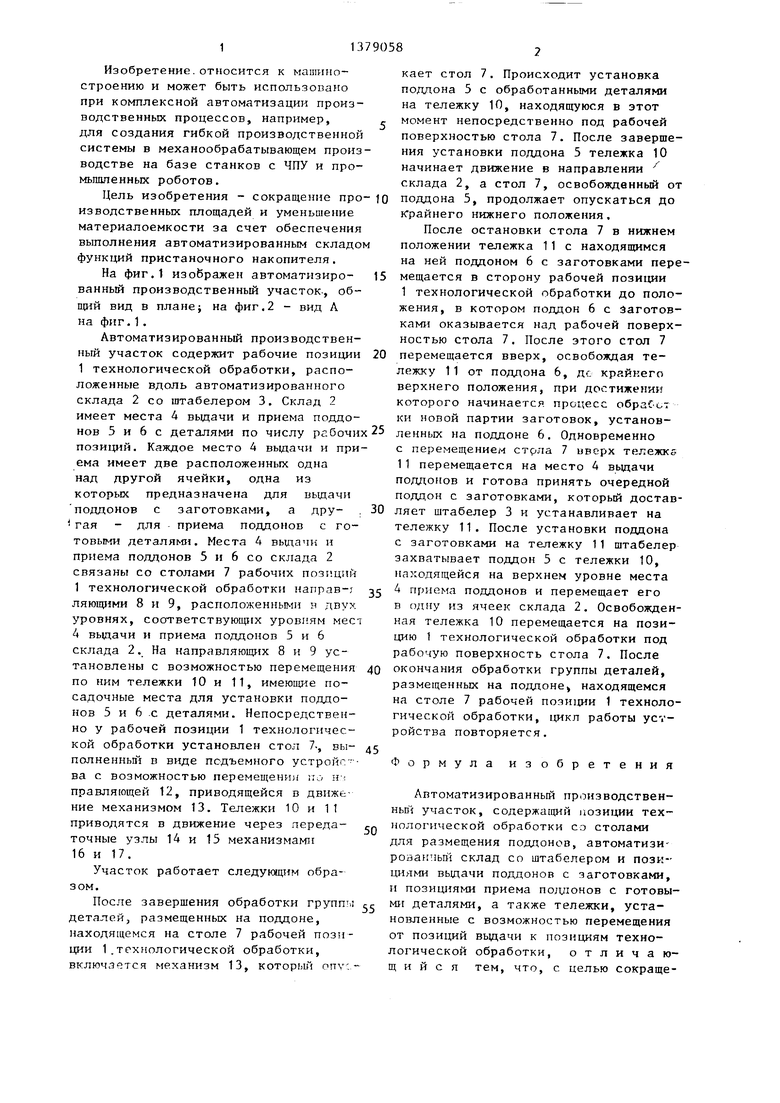

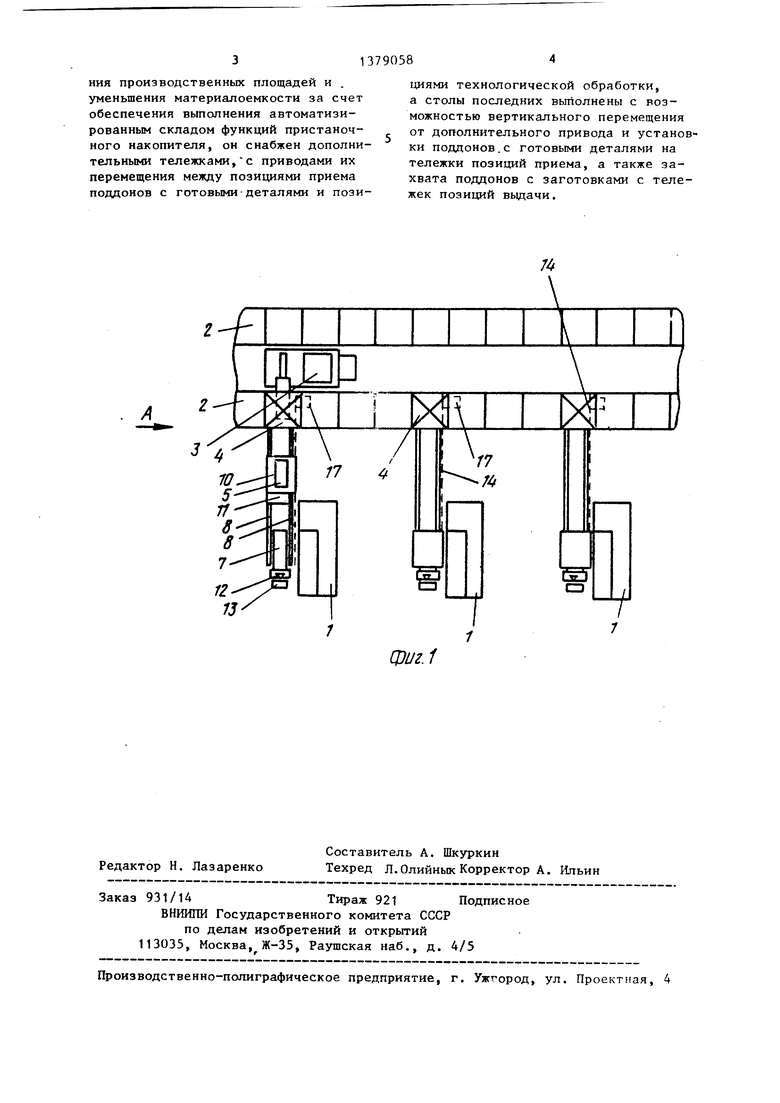

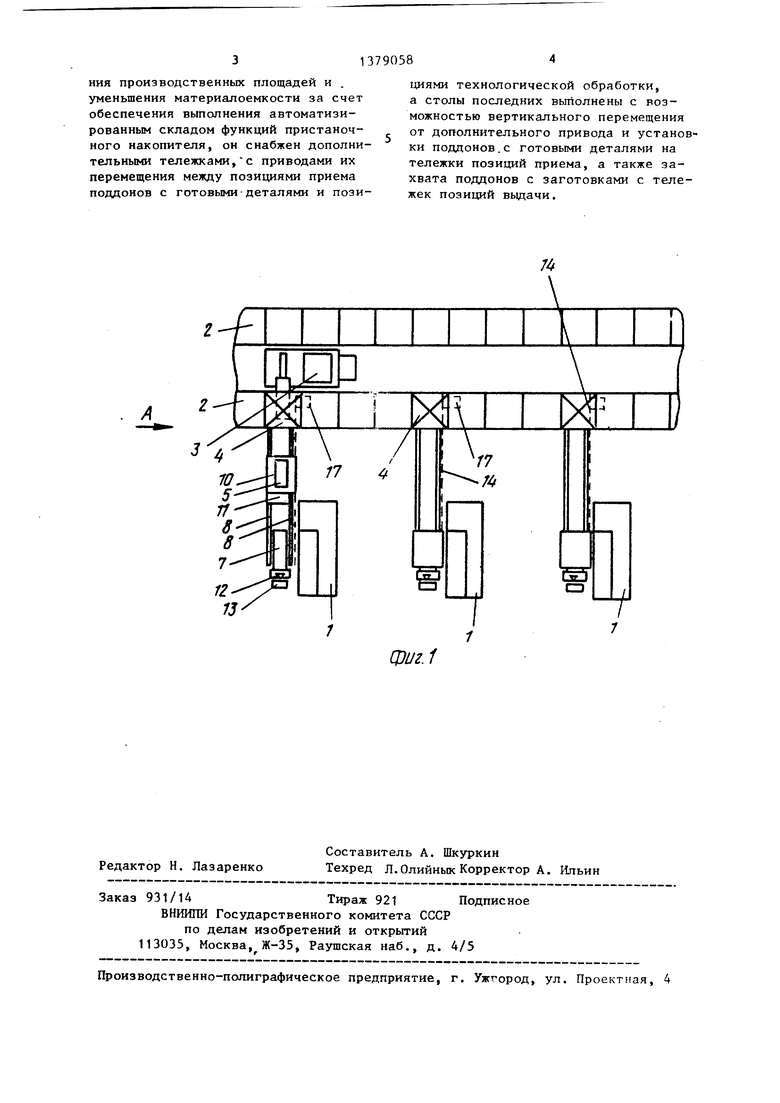

На фиг,1 изображен автоматизиро- ванный производственный участок., общий вид в плане; на фиг.2 - вид А на фиг,1,

Автоматизированный производственный участок содержит рабочие позиции 1 технологической обработки, расположенные вдоль автоматизированного склада 2 со штабелером 3, Склад 2 имеет места 1 выдачи и приема поддонов 5 и 6 с деталями по числу рабочи позиций. Каждое место 4 выдачи и приема имеет две расположенньгх одна над другой ячейки, одна из которых предназначена для выдачи поддонов с заготовками, а дру- гая - для приема поддонов с готовыми деталями. Места 4 вьщачн и приема поддонов 5 и 6 со склада 2 связаны со столами 7 рабочих позиций 1 технологической обработки направ-j ляющими 8 и 9, расположенными н двух уровнях, соответствующих уровням мес 4 вьдачи и приема поддонов 5 и 6 склада 2, На направляющих 8 и 9 установлены с возможностью перемещения по ним тележки 10 и 11, имеющие посадочные места для установки поддонов 5 и 6 -С деталями. Непосредственно у рабочей позиции 1 технологической обработки установлен стол 7-, вы- полненньй в виде подъемного устрой - ва с возможностью перемещени){ по нч правляющей 12, приводящейся в движение механизмом 13, Тележки 10 и 11 приводятся в движение через переда- точные узлы 14 и 15 механизмами 16 и 17.

Участок работает следующим образом,

После завершения обработки группы деталей, размещенных на поддоне, находящемся на столе 7 рабочей позиции 1 .технологической обработки, включается механизм 13, которьш опу.,кает стол 7, Происходит установка поддона 5 с обработанными деталями на тележку 10, находящуюся в этот момент непосредственно под рабочей поверхностью стола 7, После завершения установки поддона 5 тележка 10 начинает движение в направлении склада 2, а стол 7, освобожденный от поддона 5, продолжает опускаться до к райнего нижнего положения.

После остановки стола 7 в нижнем положении тележка 11 с находящимся на ней поддоном 6 с заготовками перемещается в сторону рабочей позиции

Iтехнологической обработки до положения, в котором поддон 6 с Заготовками оказывается над рабочей поверхностью стола 7. После этого стол 7 перемещается вверх, освобождая тележку 11 от поддона 6, до крайнего верхнего положения, при достижении которого начинается процесс обраСот ки новой партии заготовок, установленных на поддоне 6. Одновременно

с перемещением стрла 7 иверх тележкг

I1перемещается на место 4 вьщачи поддонов и готова принять очередной поддон с заготовками, который доставляет штабелер 3 и устанавливает на тележку 11, После установки поддона

с заготовками на тележку 11 штабелер захватывает поддон 5 с тележки 10, находящейся на верхнем уровне места 4 приема поддонов и перемещает его в одну из ячеек склада 2, Освобожденная тележка 10 перемещается на позицию 1 технологической обработки под рабочую поверхность стола 7. После окончания обработки группы деталей, размещенных на поддоне находящемся на столе 7 рабочей позиции 1 технологической обработки, цикл работы ycv- ройства повторяется.

Формула изобретения

Автоматизированный производствен- HbD i участок, содержаир й лозиции тех- )тлогической обработки со столами для размещения поддонов, автоматизированный склад со штабелером и позициями выдачи поддонов с заготовками, и позициями приема полдонов с готовыми деталями, а также тележки, установленные с возможностью перемещения от пози1щй вьдачи к позициям технологической обработки, отличающийся тем, что, с целью сокращения производственных площадей и . уменьшения материалоемкости за счет обеспечения выполнения автоматизированным складом функций пристаноч- ного накопителя, он снабжен дополнительными тележками, с приводами их перемещения между позициями приема поддонов с готовыми деталями и позициями технологической обработки, а столы последних выполнены с возможностью вертикального перемещения от дополнительного привода и установки поддонов.с готовыми деталями на тележки позиций приема, а также захвата поддонов с заготовками с тележек позиций выдачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный производственный участок | 1984 |

|

SU1177140A1 |

| Роботизированный технологический комплекс | 1986 |

|

SU1532148A1 |

| Гибкая автоматизированная система | 1987 |

|

SU1562107A1 |

| Гибкая производственная система | 1987 |

|

SU1491663A1 |

| Автоматизированная транспортно-накопительная система | 1988 |

|

SU1648732A1 |

| Загрузочное устройство к роботизированному комплексу | 1986 |

|

SU1470401A1 |

| Гибкий автоматизированный участок | 1986 |

|

SU1542781A1 |

| АВТОМАТИЗИРОВАННЫЙ ЗАВОД | 1992 |

|

RU2031768C1 |

| Гибкая производственная система | 1986 |

|

SU1357193A1 |

| Робототехнический комплекс | 1986 |

|

SU1349972A1 |

Изобретение относится к машиностроению и может быть использовано при комплексной автоматизации производственных процессов, например, для создания гибкой производственной системы в механообрабатывающем производстве на базе станков с ЧПУ и промьпи- ленных роботов. Целью изобретения является сокращение производственных площадей и уменьшение материалоемкости. В автоматизированном складе 2 ячейка приема поддонов 5 с готовыми деталями места 4 выдачи и приема снабжается дополнительной тележкой 10, предназначенной для транспортировки гюддонов с готовыми деталями от стола 7 к ячейке приема, а стол 7 позиции технологической обработки имеет возможность взаимодействия с обеими тележками 10 и 11 и снабжен дополнительным механизмом 13.. После заполнения пХ)Ддона, расположенного на столе 7, готовыми деталями он начинает движение вниз, при этом поддон остается на тележке 10, которая транспортирует поддон в ячейку приема местл 4 выдачи. В это время тележка 11 транспортирует поддон с заготовками к столу 7, который уже находится в нижнем положении. При дв1скении вверх стол захватывает поддон с заготовками и доставляет его в зону обработки. Далее 1щкл повторяется. 2 ил. &/ffA & (Л

/7

X

Ц)иг.1

| Поточная линия | 1981 |

|

SU959983A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-03-07—Публикация

1986-04-28—Подача