Изобретение относится к черной металлургии и литейному производству, в частности к технологии получения магнийсодержащей лигатуры для обработки чугуна и стали.

Целью изобрете:ния является повы шение степени усвоения магния и умень шенне доли ттылевидной фракции при дроблении лт- гатуры,

Способ разливки мапп-гасодержащей :лигатуры включает послойную заливку i расплава лигатуры в Й-ЗЛОЖНИЦУ по |мере образования твердой корки на по- ;верх:ности предыдущего слоя, при зтом (каждый последугощ-гй слой заливают |на тоньше пре,цыдущего, а пО верхность каждого слоя расплава об- ;дувают защитньм,газом до образования :твердой корки,

: Чем меньше высота каждого слоя лигатуры в изложга;н ;еJ тем быстрее он затвердевает5 следствием чего являют- ;ся меньшие потери магния на испарение |и большая степень его усвоения Такие jслитки лигатуры легче дробятся s по., :скольку слои, как правило, между со- :бой не свариваются вследствие образо :Вания на поверхности-каждого из них пленки из тзггоплавкиж. окислов магния что приводит к получению при дробле НИИ меньшего количества пыли, мальные условия по усвоению магния , обеспечиваются при умензьшении ка)кд;ого из последую1Дй1с слоев залшзаемой в изложтшцы лигатуры. Это вызза - но темэ что заливка расплава произво дится на горячие олоя,. в.след за обра- |зованием твердой корки на поверхности : верхнего слоя, .. т „ е о кри температуре более TOO -JOOO C (в за зисимости от состава лигатуры), благодаря чему ин тенсивность теплоотвс да-от верхнего слоя расплава снижаетсг, а дяитвль-- ность его затвердевавз-ш увеличивает- ся Кроме тогОэ вследствие узеличи- ваюп1егося с каждь-тм залитым слоам теплосодержания слитка появляется опасность расплавления верхнего c;tiOH слитка от дополш тельного тепла;, ,вн:о симого новой порцией, згшиваемого рас плава лигатуры, По-этому каждьм после дуюп5ий слой в образующемся атштке долйсея быть на 10-30% дущего, причем если различие в то;гпци не составляет менее 10%, то появлйет ся опасность расппавле1тая ранее залитого слоя лигатуры, что ведет к удлинение общего времетс пребывающая

;

0

5 0

5 g , Q д

0

S

его в жидком состоянии и к увеличению потерь магния, а при различии толщины больше 30% увеличивается длительность разливки расплава по изложницам из ковша 5 что также вызывает снижение степени усвоения магния при выдержке расплава в ковше. При ускорении разливки за счет увеличения толщины первого слоя дополнительно повышается количество пыли при дроблении тшгатуры из-за снижения ее плотности и прочности,,

Для ускорения образования твердой корки на поверхности каждого залитого в изложницу слоя лигатуры и для уменьшения потерь магния эту.поверхность обдувают заищтньм от окисления газом, в качестве которого может быть применен,, например5 азот аргон, природньй газ. Подача защитного газа в интервалах времени: между заливками в излож- ш-шу слоев лигатуры вызывает теплоот- вод от расплава, предохраняет окисление магния из-за еоздания безокислительной атмосферы. После образования твердой корки подачу газа прекращают на несколько секунд, и за это время ззьщелившийся на поверхность слитка магний соединяется с кислородом, образуя окисную пленкуе Вслед за .этим на эту поверхность заливается очеред - иая порция расплава Наличие тонкого слоя ОКИ.СНОЙ пленки между слоями предохраняет свариваемость слоев и облегчает отделение каждого слоя. друг от друга при дроблении слитка /.игатурн.

Пример, Для получения лигатуры „содержащей ,

Магний . 5-7 Кальций055° 2jO

РЗМ055-1,2

Кремний42-55

ЖелезоОстальное

базовьй расплав готовили в индукционной печи, обрабатывали магнием в ковше-реакторе с азотной атмосферой и при 1280-1350 С разливали по плоским изложницам, расположенным на горизонтальном карусельном конвейере, Перед заливкой лигатуры рабочую поверхность металлических изложниц нагревали до одинаковой температуры и покрьюалн слоем противопригарной краски, Расгшав лигатуры в изложницы заливали послойно в приемов в

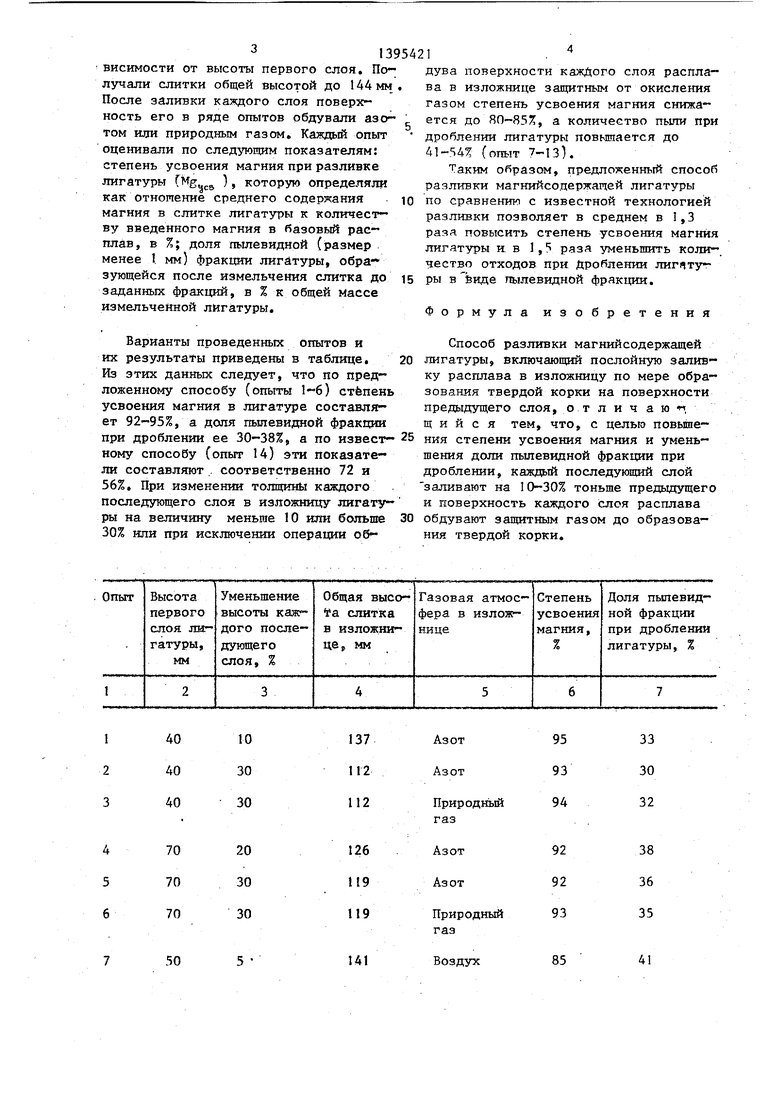

висимости от высоты первого слоя. По- лзгчали слитки общей высотой до 144мн После заливки каждого слоя поверхность его в ряде опытов обдували азотом или природным газом. Каждый опыт оценивали по следующим показателям: степень усвоения магния при разливке лигатуры rWggcB которую определяли как отнопение среднего содержания . магния в слитке лигатуры к количеству введенного магния в базовый расплав, в %; доля пылевидной (размер менее 1. мм) фракции лнгйтуры, образующейся после измельчения слитка до заданных фракций, в % к общей Массе измельченной лигатуры.

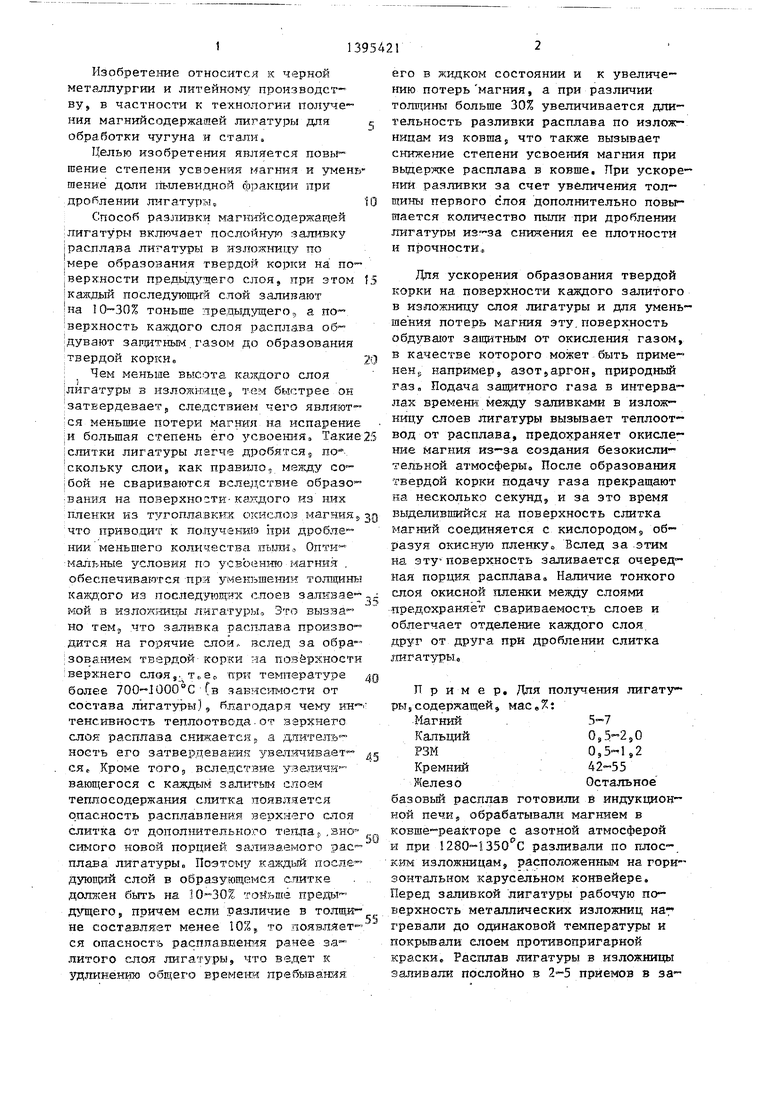

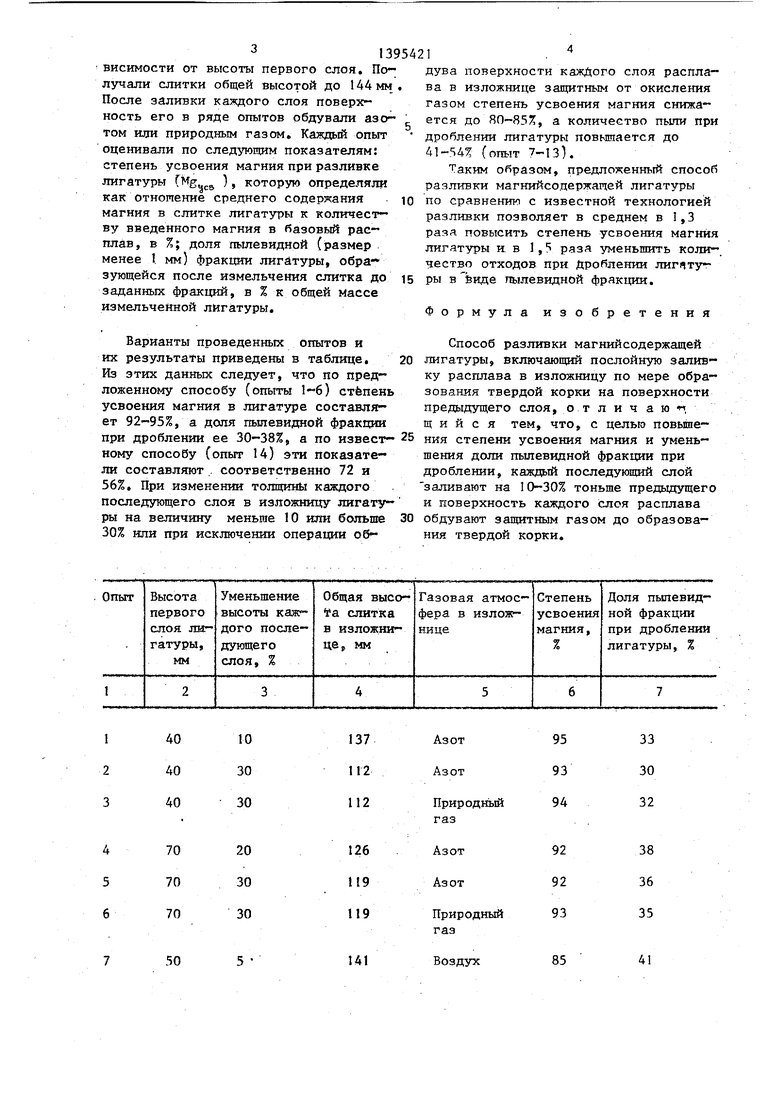

Варианты проведенных опытов и их результаты приведены в таблице, Из этих данных следует, что по предложенному способу (опыты -6) степень усвоения магния в лигатуре составляет 92-95%, а доля пылевидной фракции при дроблении ее 30-38%, а по извест- ному способу (опыт 14) эти показатели составляют соответственно 72 и 56%, При изменении толщины каждого последующего слоя в изложницу лигату- ры на величину меньше 10 или больше 30% или при исключении операции об1.

дува поверхности кажДого слоя расплава в изложнице защитным от окисления газом степень усвоения магния снижается до 80-85%, а количество пыли при дроблении лигатуры повьшается до 41-54% (опыт 7-13).

Таким образом, предложенный способ разливки магнийсодержащей лигатуры по сравненик с известной технологией разливки позволяет в среднем в 1,3 разя повысить степень усвоения магния лигатуры и. в 1,5 раза уменьшить коли- чество отходов при Дроблении лигчту- ры в биде пылевродной фракции.

Формула изобретения

Способ разливки магнийсодержащей лигатуры, включающий послойную заливку расплава в изложницу по мере образования твердой корки на поверхности предыдущего слоя, о т л и ч а ю , щ и и с я тем, что, с целью повышения степени усвоения магния и уменьшения доли пьшевидной фракции при дроблении, каждый последующий слой заливают на 10-30% тоньше предыдущего и поверхность каждого слоя расплава обдувают защитным газом до образования твердой корки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения чугуна с шаровидным графитом | 1983 |

|

SU1089136A1 |

| Способ получения чугуна с шаровидным графитом | 1981 |

|

SU986931A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ ИЗ ЧУГУНА ВАГРАНОЧНОЙ ПЛАВКИ С ТЕМПЕРАТУРОЙ РАСПЛАВА НИЖЕ 1300°С | 1996 |

|

RU2110582C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2510306C1 |

| Способ получения магнийсодержащей лигатуры | 1988 |

|

SU1675375A1 |

| Способ получения лигатуры | 1978 |

|

SU765385A1 |

| Изложница для разливки расплава | 1974 |

|

SU499030A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2015 |

|

RU2586730C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНО-ФОСФОРНОЙ ЛИГАТУРЫ | 1996 |

|

RU2108403C1 |

| Способ получения отливок из чугуна с шаровидным графитом | 1990 |

|

SU1748933A1 |

Изобретение относится к области черной металлургии и литейного прояз водства, в частности к технологии по лучения магнийсодержащей лигатуры для обработки чугуна и стали. Целью изоб ретения является повышение степени усвоения магния и уменьшение доли пылевидной фракции при дроблении лигатуры. Способ разливки магнийсодержащей лигатуры включает послойную заливку расплава лигатуры в изложницу JIO мере образования твердой корки на поверхности предыдущего слоя, при этом каждый последующий слой заливают на 10-30% тоньше предьщущего и поверхность каждого слоя расплава обдувают защитным газом до образования твердой корки. Применение способа позволит в 1,3 раза повысить степень усвоения магния лигатуры и в 1,5 раза уменьшить количество отходов при дроблении лигатуры в виде пылевидной фракции. 1 табл. с S (Л с

40 40 40

10 30 30

137 112 112

70 70 70

20 30 30

126 П9 119

50

1А1

95 93 94

33 30

32

92 92 93

38 36 35

Воздухе

85

41

Продолжение таблицы

| Способ разливки ферросплавов | 1981 |

|

SU984644A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ разливки ферросплавов | 1982 |

|

SU1020441A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-05-15—Публикация

1986-11-28—Подача