со со

Ot)

00

Изобретение относится к литейному производству, в частности к литью в металлические формы.

Цель изобретения - повышение производительности установки.

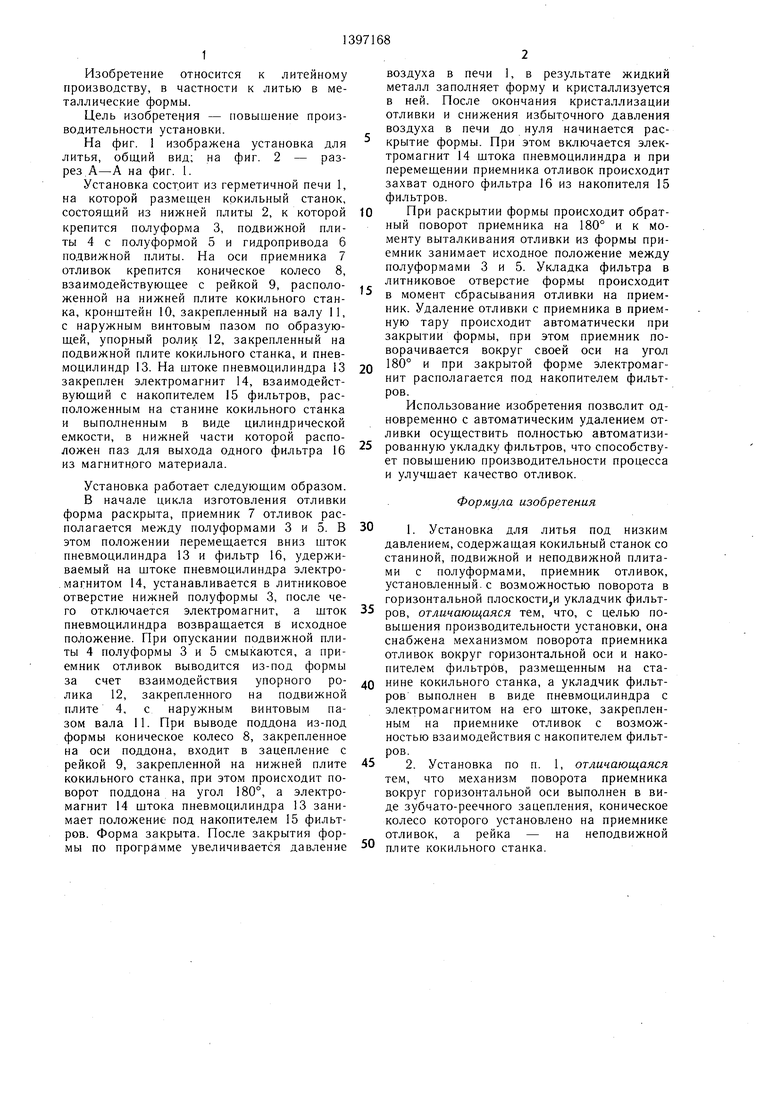

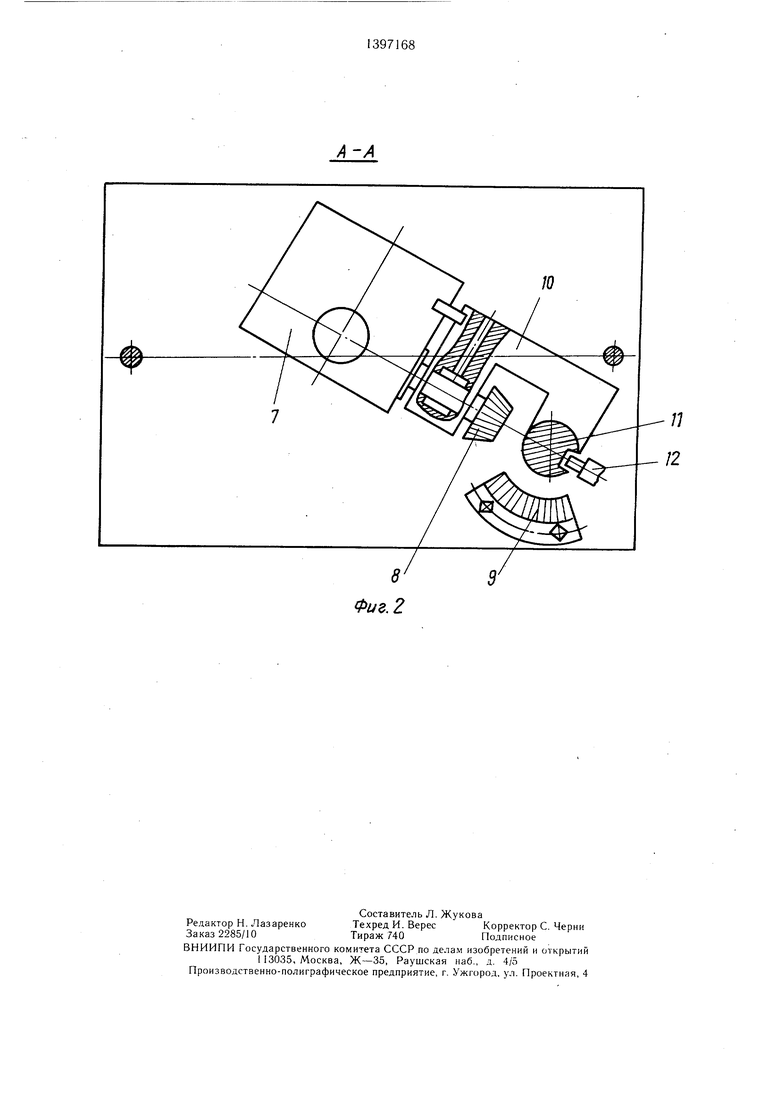

На фиг. изображена установка для литья, общий вид; на фиг. 2 - разрез А-А на фиг. 1.

Установка состоит из герметичной печи 1, на которой размещен кокильный станок, состоящий из нижней плиты 2, к которой крепится полуформа 3, подвижной плиты 4 с полуформой 5 и гидропривода 6 по.авижной плиты. На оси приемника 7 отливок крепится коническое колесо 8, взаимодействующее с рейкой 9, расположенной на нижней плите кокильного станка, кронштейн 10, закрепленный на валу II, с наружным винтовым пазом по образующей, упорный ролик 12, закрепленный на подвижной плите кокильного станка, и пнев- моцилиндр 13. На штоке пневмоцилиндра 13 закреплен электромагнит 14, взаимодействующий с накопителем 15 фильтров, расположенным на станине кокильного станка и выполненным в виде цилиндрической емкости, в нижней части которой расположен паз для выхода одного фильтра 16 из магнитного материала.

Установка работает следующим образом.

В начале цикла изготовления отливки форма раскрыта, приемник 7 отливок располагается между полуформами 3 и 5. В этом положении перемещается вниз щток пневмоцилиндра 13 и фильтр 16, удерживаемый на штоке пневмоцилиндра электромагнитом 14, устанавливается в литниковое отверстие нижней полуформы 3, после чего отключается электромагнит, а щток пневмоцилиндра возвращается в исходное положение. При опускании подвижной плиты 4 полуформы 3 и 5 смыкаются, а приемник отливок выводится из-под формы за счет взаимодействия упорного ролика 12, закрепленного на подвижной плите 4, с наружным винтовым пазом вала 11. При выводе поддона из-под формы коническое колесо 8, закрепленное на оси поддона, входит в зацепление с рейкой 9, закрепленной на нижней плите кокильного станка, при этом происходит поворот поддона на угол 180°, а электромагнит 14 щтока пневмоцилиндра 13 занимает положение под накопителем 15 фильтров. Форма закрыта. После закрытия формы по программе увеличивается давление

воздуха в печи 1, в результате жидкий металл заполняет форму и кристаллизуется в ней. После окончания кристаллизации отливки и снижения избыточного давления воздуха в печи до нуля начинается раскрытие формы. При этом включается электромагнит 14 щтока пневмоцилиндра и при перемещении приемника отливок происходит захват одного фильтра 16 из накопителя 15 фильтров.

0 При раскрытии формы происходит обратный поворот приемника на 180° и к моменту выталкивания отливки из формы приемник занимает исходное положение между полуформами 3 и 5. Укладка фильтра в литниковое отверстие формы происходит

в момент сбрасывания отливки на приемник. Удаление отливки с приемника в приемную тару происходит автоматически при закрытии формы, при этом приемник поворачивается вокруг своей оси на угол

Q 180° и при закрытой форме электромагнит располагается под накопителем фильтров.

Использование изобретения позволит одновременно с автоматическим удалением отливки осуществить полностью автоматизи5 рованную укладку фильтров, что способствует повыщению производительности процесса и улуцщает качество отливок.

Формула изобретения

0 1. Установка для литья под низким давлением, содержащая кокильный станок со станиной, подвижной и неподвижной плитами с полуформами, приемник отливок, установленный, с возможностью поворота в горизонтальной плоскости,и укладчик фильтров, отличающаяся тем, что, с целью повышения производительности установки, она снабжена механизмом поворота приемника отливок вокруг горизонтальной оси и накопителем фильтров, размещенным на ста0 нине кокильного станка, а укладчик фильтров выполнен в виде пневмоцилиндра с электромагнитом на его щтоке, закрепленным на приемнике отливок с возможностью взаимодействия с накопителем фильтров.

5 2. Установка по п. 1, отличающаяся тем, что механизм поворота приемника вокруг горизонтальной оси выполнен в виде зубчато-реечного зацепления, коническое колесо которого установлено на приемнике отливок, а рейка - на неподвижной

5

0

плите кокильного станка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кокильная машина | 1982 |

|

SU1061923A1 |

| Кокильная установка | 1990 |

|

SU1734938A1 |

| Кокильный станок | 1976 |

|

SU609594A1 |

| Металлическая форма для литья деталей типа поршней с полостью в днище | 1976 |

|

SU616054A1 |

| Кокильная карусельная машина для изготовления крупногабаритных отливок | 1987 |

|

SU1637947A1 |

| Кокильный карусельный комплекс | 1990 |

|

SU1720791A1 |

| Кокильный станок | 1977 |

|

SU707686A1 |

| Многогнездная прессформа для литья под давлением | 1981 |

|

SU944778A1 |

| Устройство для литья под низким давлением | 1978 |

|

SU789234A1 |

| Кокильный станок | 1981 |

|

SU996085A1 |

Изобретение относится к литейному производству, в частности к литью в металлические формы. Цель изобретения - повышение производительности установки. Установка для литья под низким давлением содержит герметичную печь 1, на которой размещен кокильный станок, состоящий из нижней плиты 2 с полуформой 3, подвижной плиты 4 с полуформой 5 и гидропривода 6 подвижной плиты. Приемник 7 отливок установлен с возможностью поворота в горизонтальной плоскости. Ме.ха- низм поворота приемника 7 вокруг горизонтальной оси выполнен в виде зубчато- реечного зацепления, коническое колесо 8 которого установлено на приемнике отливок, а рейка 9 - на неподвижной плите 2 кокильного станка. На станине кокильного станка размещен накопитель 15 фильтров 16. Укладчик фильтров 16 выполнен в виде пневмоцилиндра 13 с электромагнитом 14 на его щтоке, закрепленным с возможностью взаимодействия с накопителем 15 фильтров. Укладка фильтра в литниковое отверстие формы проис.ходит в момент сбрасывания отливки на приемник 7. Удаление отливки с приемника 7 в приемную тару проис.ходит автоматически при закрытии формы. При это.м прие.мник поворачивается вокруг своей оси на 180°. При закрытой форме электромагнит располагается под накопителем фильтров. 1 з. п. ф-лы, 2 ил. (О (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

| Устройство для проявления электрофотографических изображений магнитной кистью | 1973 |

|

SU626710A3 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-05-23—Публикация

1986-01-06—Подача