Изобретение относится к машиностроению и может быть использовано при обработке деталей типа втулок или цилиндров, например, при хонинговании.

Целью изобретения является исключение необходимости селекции обработанных деталей благодаря применению в устройстве двух приемных магазинов, обеспечивающих последовательную загрузку обработанных деталей раздельно от каждой позиции обработки.

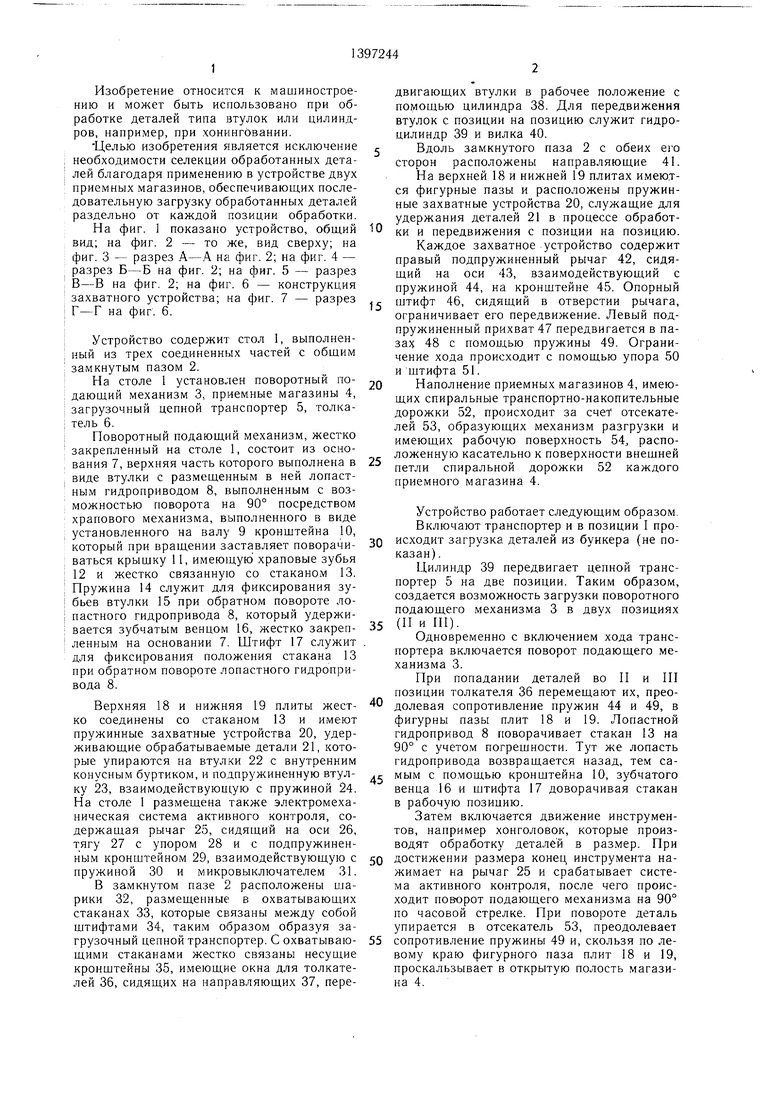

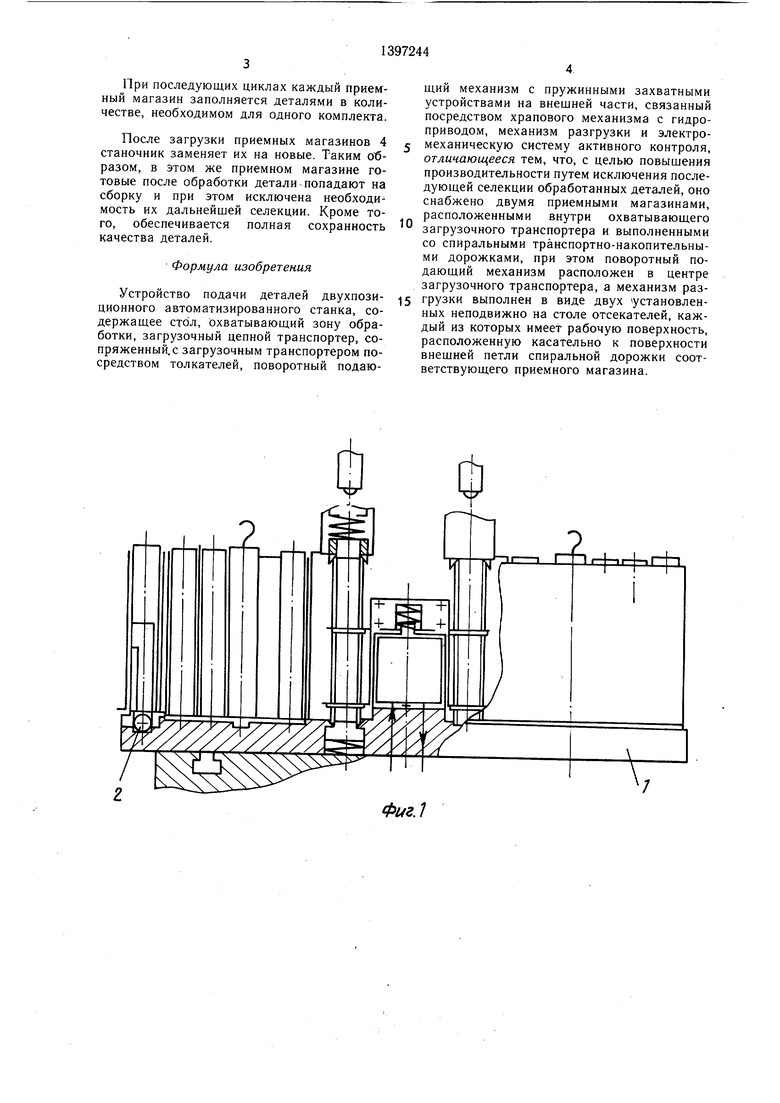

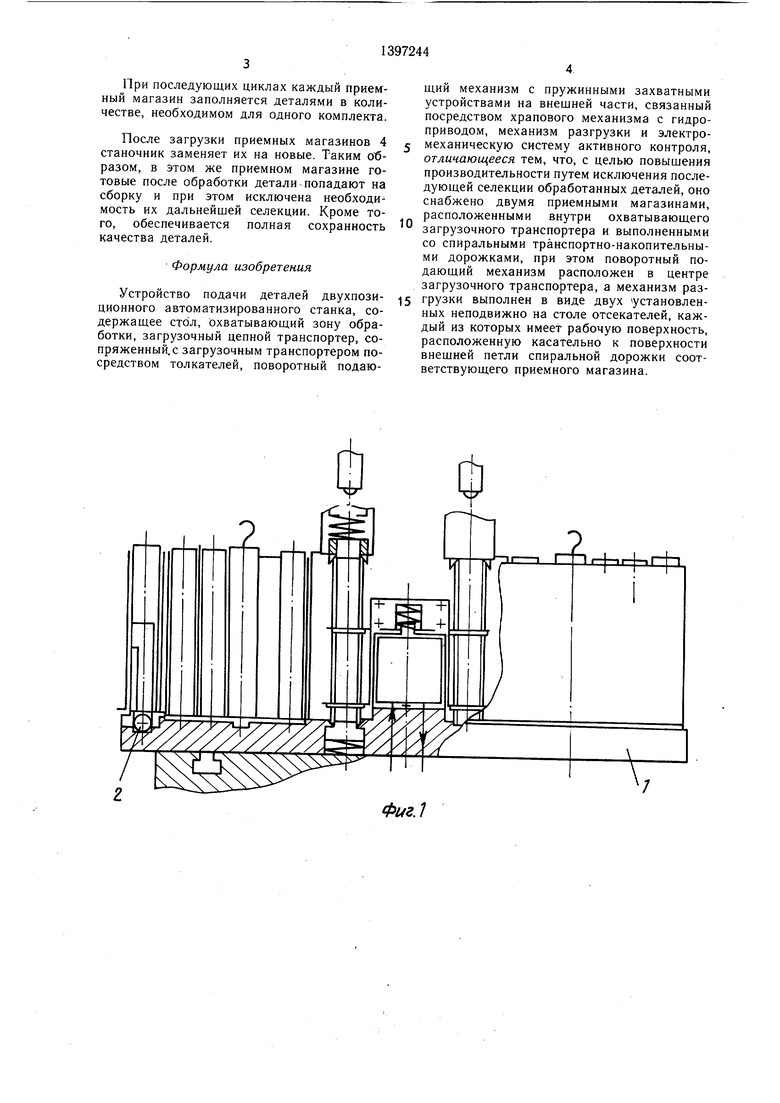

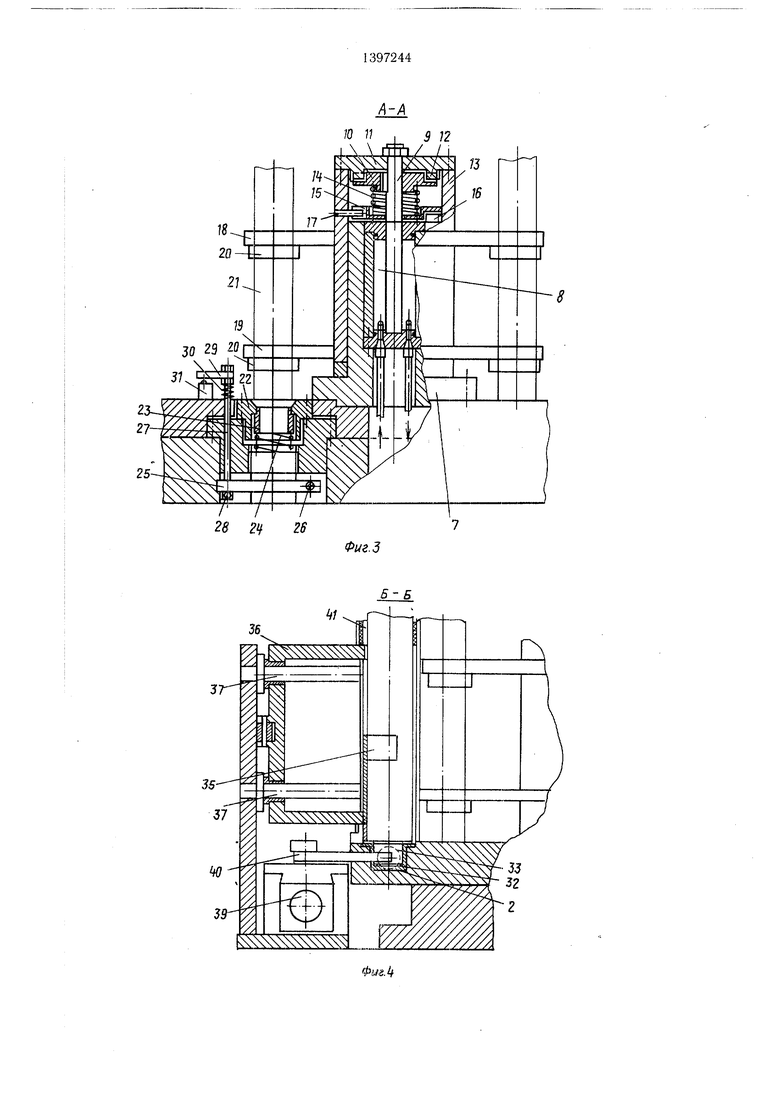

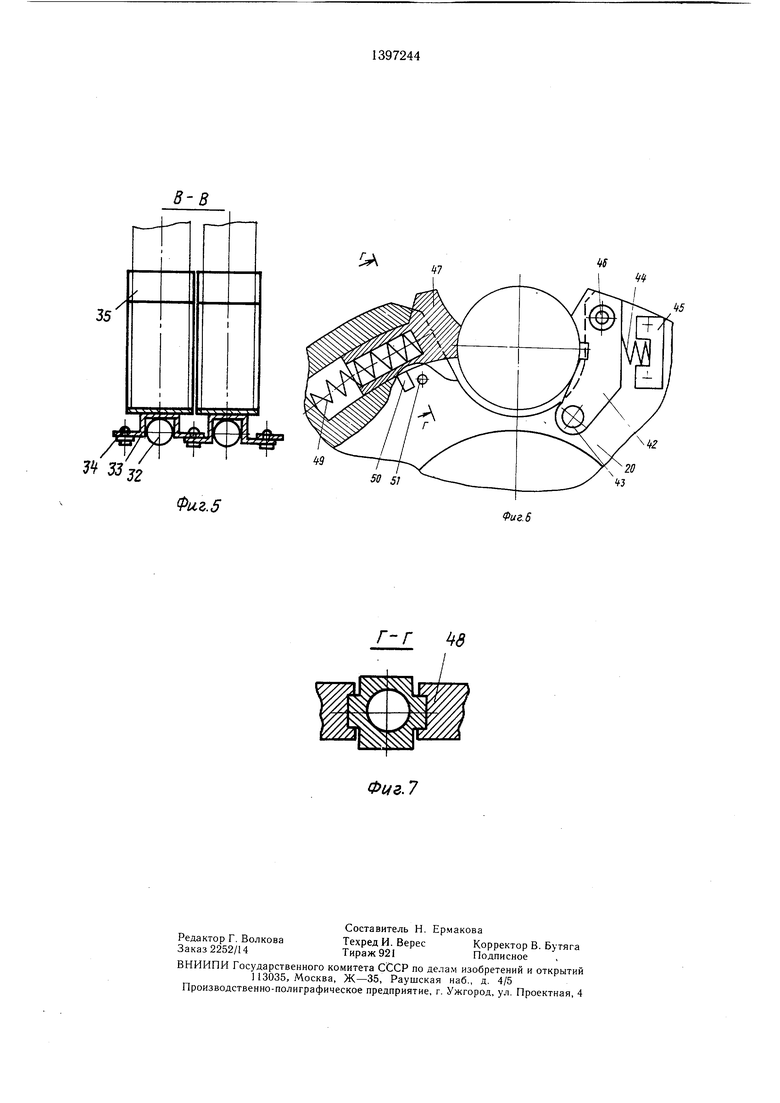

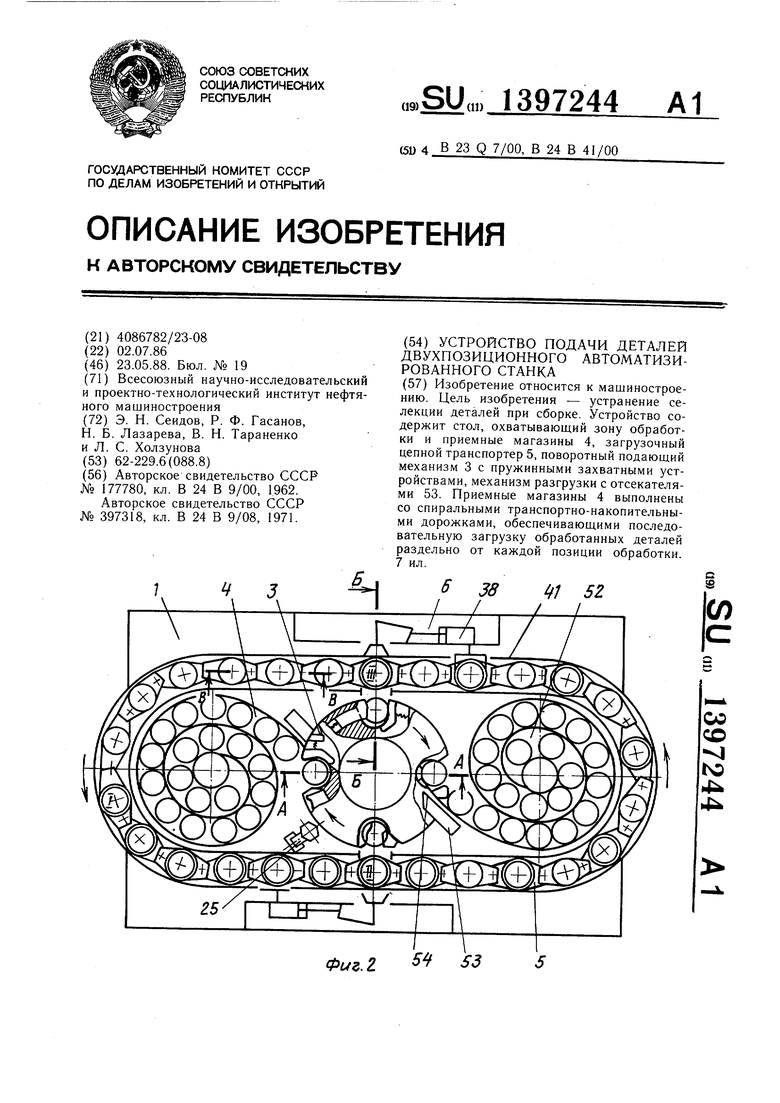

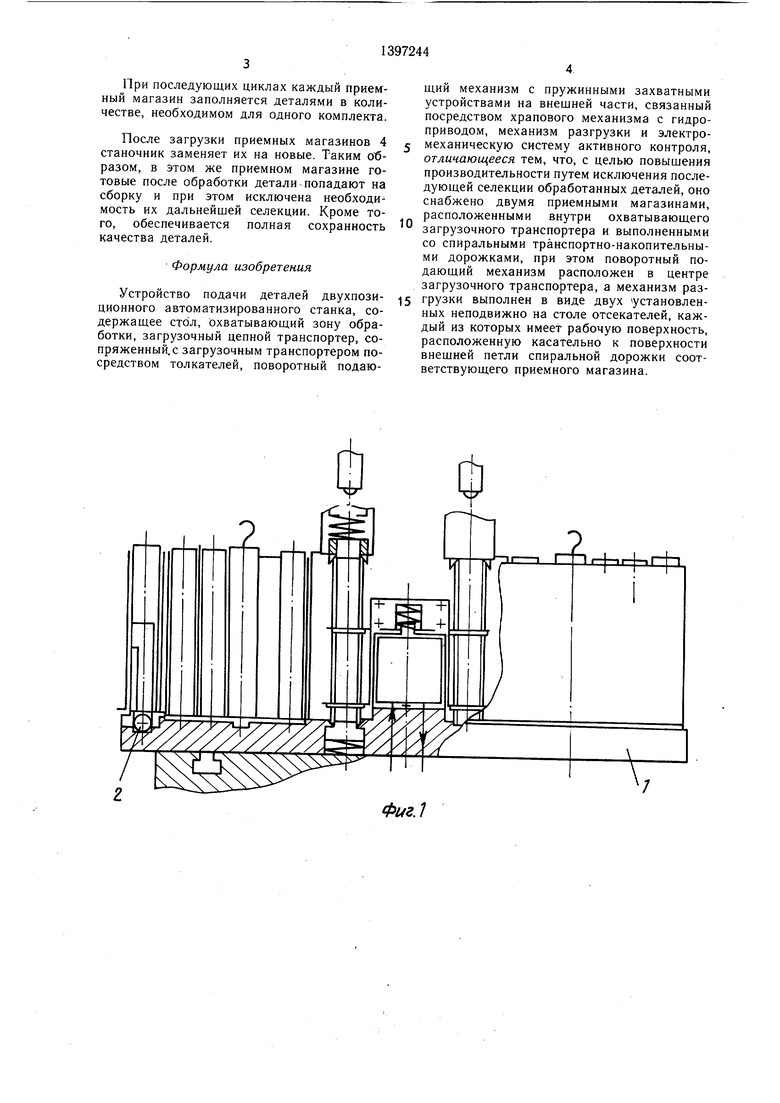

На фиг. 1 показано устройство, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 2; на фиг. 5 - разрез В-В на фиг. 2; на фиг. б - конструкция захватного устройства; на фиг. 7 - разрез Г-Г на фиг. 6.

Устройство содержит стол 1, выполненный из трех соединенных частей с общим замкнутым пазом 2.

На столе 1 установлен поворотный подающий механизм 3, приемные магазины 4, загрузочный цепной транспортер 5, толкатель 6.

Поворотный подающий механизм, жестко закрепленный на столе 1, состоит из основания 7, верхняя часть которого выполнена в виде втулки с размещенным в ней лопастным гидроприводом 8, выполненным с возможностью поворота на 90° посредством храпового механизма, выполненного в виде установленного на валу 9 кронштейна 10, который при вращении заставляет поворачиваться крышку 11, имеющую храповые зубья 12 и жестко связанную со стаканом 13. Нружина 14 служит для фиксирования зубьев втулки 15 при обратном повороте лопастного гидропривода 8, который удерживается зубчатым венцом 16, жестко закрепленным на основании 7. Штифт 17 служит для фиксирования положения стакана 13 при обратном повороте лопастного гидропривода 8.

Верхняя 18 и нижняя 19 плиты жестко соединены со стаканом 13 и имеют пружинные захватные устройства 20, удерживающие обрабатываемые детали 21, которые упираются на втулки 22 с внутренним конусным буртиком, и подпружиненную втулку 23, взаимодействующую с пружиной 24. На столе 1 размещена также электромеханическая система активного контроля, содержащая рычаг 25, сидящий на оси 26, тягу 27 с упором 28 и с подпружиненным кронштейном 29, взаимодействующую с пружиной 30 и микровыключателем 31.

В замкнутом пазе 2 расположены шарики 32, размещенные в охватывающих стаканах 33, которые связаны между собой щтифтами 34, таким образом образуя загрузочный цепной транспортер. С охватывающими стаканами жестко связаны несуише кронштейны 35, имеющие окна для толкателей 36, сидящих на направляющих 37, пере0

двигающих втулки в рабочее положение с помощью цилиндра 38. Для передвижения втулок с позиции на позицию служит гидроцилиндр 39 и вилка 40.

5Вдоль замкнутого паза 2 с обеих его

сторон расположены направляющие 41. На верхней 18 и нижней 19 плитах имеются фигурные пазы и расположены пружинные захватные устройства 20, служащие для удержания деталей 21 в процессе обработки и передвижения с позиции на позицию. Каждое захватное устройство содержит правый подпружиненный рычаг 42, сидящий на оси 43, взаимодействующий с пружиной 44, на кронштейне 45. Опорный

штифт 46, сидящий в отверстии рычага, ограничивает его передвижение. Левый подпружиненный прихват 47 передвигается в пазах 48 с помоидью пружины 49. Ограничение хода происходит с помощью упора 50 и щтифта 51.

0 Наполнение приемных магазинов 4, имеющих спиральные транспортно-накопительные дорожки 52, происходит за C4et отсекате- лей 53, образующих механизм разгрузки и имеющих рабочую поверхность 54 расположенную касательно к поверхности внешней петли спиральной дорожки 52 каждого приемного магазина 4.

Устройство работает следующим образом. Включают транспортер и в позиции I про0 исходит загрузка деталей из бункера (не показан).

Цилиндр 39 передвигает цепной транспортер 5 на две позиции. Таким образом, создается возможность загрузки поворотного подающего механизма 3 в двух позициях

5 ( и III).

Одновременно с включением хода транспортера включается поворот подающего механизма 3.

Нри попадании деталей во II и III позиции толкателя 36 перемещают их, преоО долевая сопротивление пружин 44 и 49, в фигурны пазы плит 18 и 19. Лопастной гидропривод 8 поворачивает стакан 13 на 90° с учетом погрешности. Тут же лопасть гидропривода возвращается назад, тем са5 мым с помощью кронштейна 10, зубчатого венца 16 и штифта 17 доворачивая стакан в рабочую позицию.

Затем включается движение инструментов, например хонголовок, которые производят овЗработку деталей в размер. Цри

0 достижении размера конец инструмента нажимает на рычаг 25 и срабатывает система активного контроля, после чего происходит поворот подающего механизма на 90° по часовой стрелке. Цри повороте деталь упирается в отсекатель 53, преодолевает

5 сопротивление пружины 49 и, скользя по левому краю фигурного паза плит 18 и 19, проскальзывает в открытую полость магазина 4.

При последующих циклах каждый приелг- ный магазин заполняется деталями в количестве, необходимом для одного комплекта.

После загрузки приемных магазинов 4 станочник заменяет их на новые. Таким образом, в этом же приемном магазине готовые после обработки детали-попадают на сборку и при этом исключена необходимость их дальнейшей селекции. Кроме того, обеспечивается полная сохранность качества деталей.

Формула изобретения

Устройство подачи деталей двухпози- ционного автоматизированного станка, содержащее стол, охватывающий зону обработки, загрузочный цепной транспортер, сопряженный, с загрузочным транспортером посредством толкателей, поворотный подающий механизм с пружинными захватными устройствами на внещней части, связанный посредством храпового механизма с гидроприводом, механизм разгрузки и электромеханическую систему активного контроля, отличающееся тем, что, с целью повышения производительности путем исключения последующей селекции обработанных деталей, оно снабжено двумя приемными магазинами, расположенными внутри охватывающего загрузочного транспортера и выполненными со спиральными транспортно-накопительны- ми дорожками, при этом поворотный подающий механизм расположен в центре загрузочного транспортера, а механизм раз- 5 грузки выполнен в виде двух установленных неподвижно на столе отсекателей, каждый из которых имеет рабочую поверхность, расположенную касательно к поверхности внещней петли спиральной дорожки соответствующего приемного магазина.

0

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННАЯ ТРАНСПОРТНО-СКЛАДСКАЯ СИСТЕМА ДЛЯ КОЛЕСНЫХ ШИН | 1990 |

|

RU2013327C1 |

| Автомат для загрузки деталей на каретку автооператорной линии | 1977 |

|

SU708000A1 |

| УСТАНОВКА ДЛЯ УКЛАДКИ ШТУЧНЫХ ИЗДЕЛИЙ В КАРТОННЫЕ ЯЩИКИ | 1991 |

|

RU2005678C1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Гибкий производственный модуль для листовой штамповки | 1988 |

|

SU1667994A1 |

| УКЛАДОЧНЫЙ АГРЕГАТ | 1968 |

|

SU210738A1 |

| Устройство для выгрузки радиодеталей из групповых кассет с канавками | 1990 |

|

SU1781857A1 |

| Устройство для загрузки деталей | 1991 |

|

SU1802779A3 |

| Полуавтоматическая линия для сборки реечных щитов | 1976 |

|

SU648412A1 |

| Устройство для лужения выводов радиоэлементов | 1990 |

|

SU1787717A1 |

изобретение относится к машиностроению. Цель изобретения - устранение селекции деталей при сборке. Устройство содержит стол, охватываюш,ий зону обработки и приемные магазины 4, загрузочный цепной транспортер 5, поворотный подающий механизм 3 с пружинными захватными устройствами, механизм разгрузки с отсекателя- ми 53. Приемные магазины 4 выполнены со спиральными транспортно-накопительны- ми дорожками, обеспечивающими последовательную загрузку обработанных деталей раздельно от каждой позиции обработки. 7 ил. W со х ьэ 4

О

ффф

;

ФигЛ

W

36

ЕЛ

33

32

Фиг.5

20

3

Фиг.6

Г-Г

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ФАСОК НА ДИСКЕ | 0 |

|

SU177780A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| КАРУСЕЛЬНАЯ МАШИНА ДЛЯ ШЛИФОВКИ КРАЕВ ПОЛЫХ ИЗДЕЛИЙ | 0 |

|

SU397318A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1988-05-23—Публикация

1986-07-02—Подача