00 СП

со

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки концов труб | 1989 |

|

SU1646685A1 |

| Загрузочное устройство | 1988 |

|

SU1576272A1 |

| Автомат для сверления поперечных отверстий | 1981 |

|

SU1007852A1 |

| Устройство для ориентации и подачи деталей | 1986 |

|

SU1389982A1 |

| Загрузочное устройство | 1986 |

|

SU1373523A1 |

| Многопозиционный сборочныйАВТОМАТ | 1979 |

|

SU806348A1 |

| Загрузочное устройство | 1985 |

|

SU1349961A2 |

| Загрузочно-разгрузочное устройство | 1985 |

|

SU1238917A1 |

| Загрузочное устройство | 1982 |

|

SU1089874A1 |

| Автомат для обработки деталей типа втулок | 1977 |

|

SU749624A1 |

Изобретение относится к области производства станков-автоматов, в частности к изготовлению автоматов для обработки концов трубок телескопических антенн транзисторных радиоприемников. Целью изобретения является расширение функциональных возможностей за счет зажима и обработки деталей непосредственно в вертикальном гравитационном лотке. Обрабатываемая деталь подается из под- водяш.его лотка в карман, образованный призмами отсекателей 6, которые установлены на рычагах 1 с возможностью возвратно-поступательного перемеш,ения. Затем от приводов 7 рычаги 1 вместе с отсе- кателями 6 поворачиваются в среднее положение, где обрабатываемая деталь заполняется и обрабатывается. После окончания обработки рычаги 1 поворачиваются из среднего положения в нижнее и обработанная деталь выпадает из призм отсекателей 6. Затем цикл повторяется 1 з. п. ф-лы, 4 ил.

W/.J

Изобретение относится к производству станков-автоматов, в частности к изготовлению автоматов для обработки концов трубок телескопических антенн транзисторных радиоприемников.

Целью изобретения является расширение функциональных возможностей за счет зажима и обработки деталей непосредственно в вертикальном гравитационном лотке.

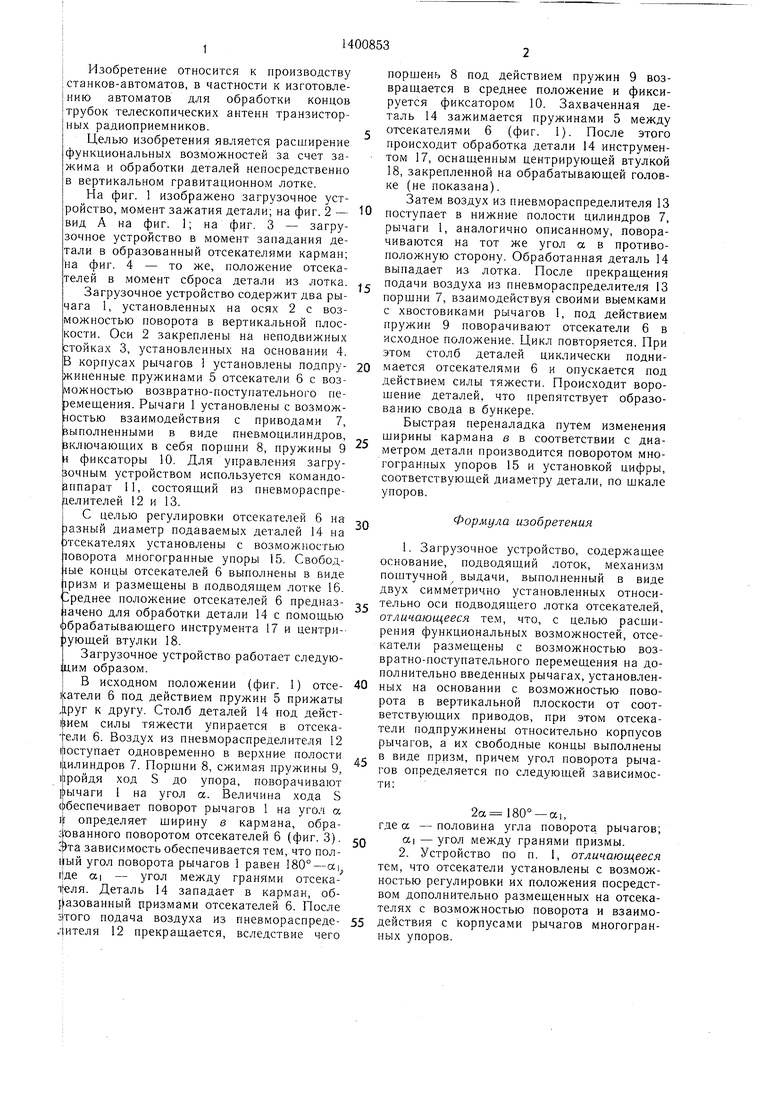

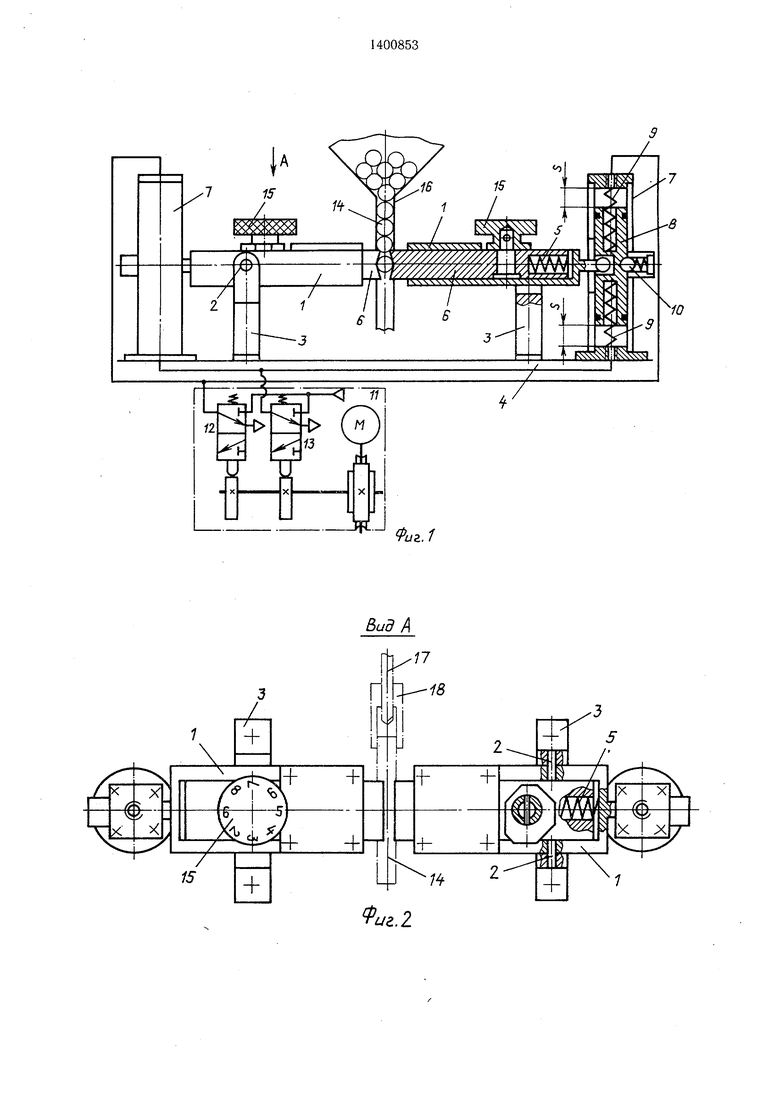

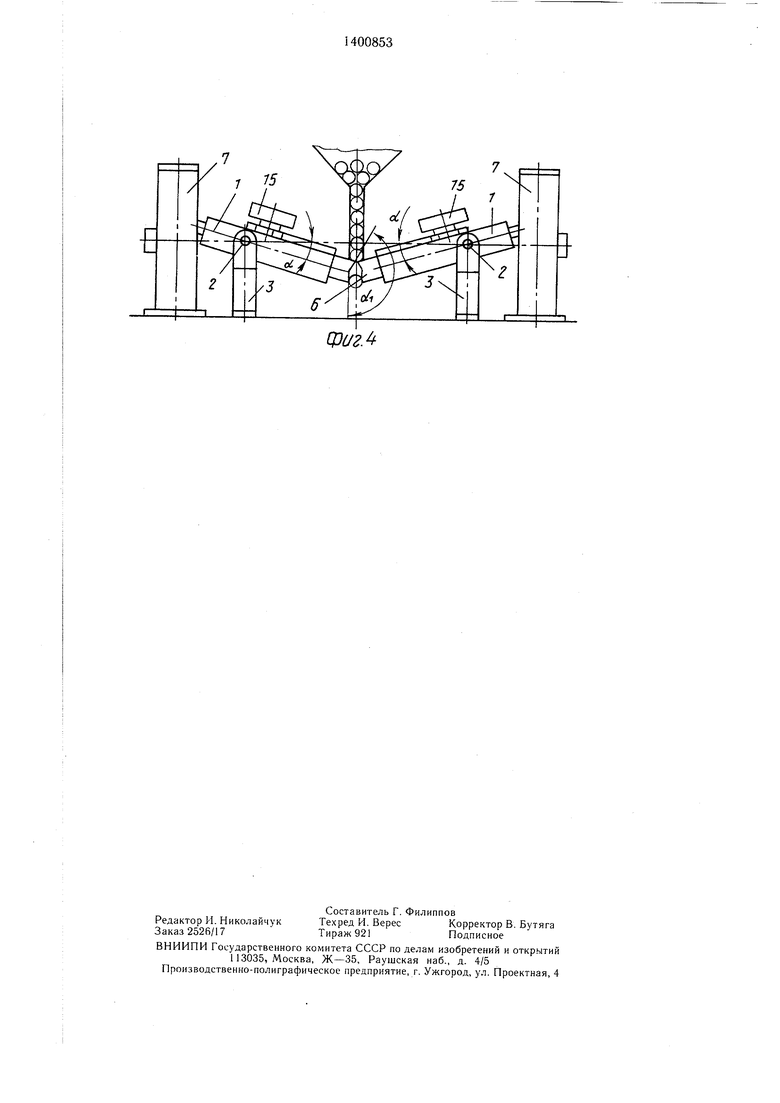

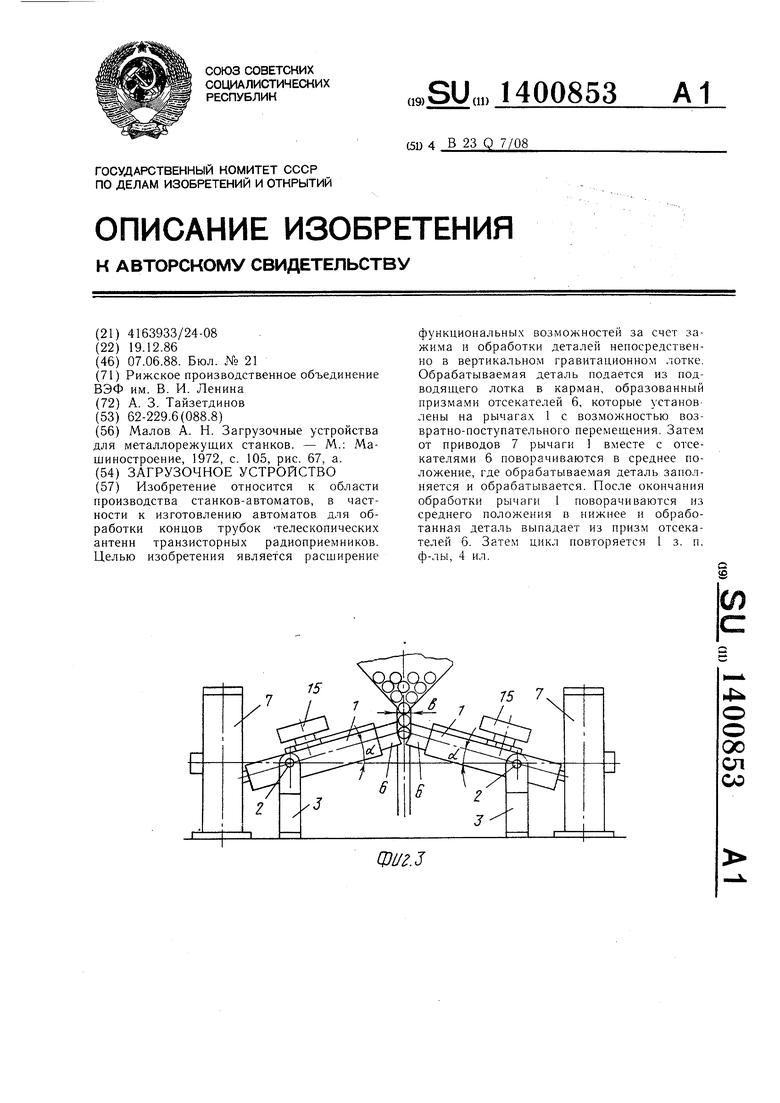

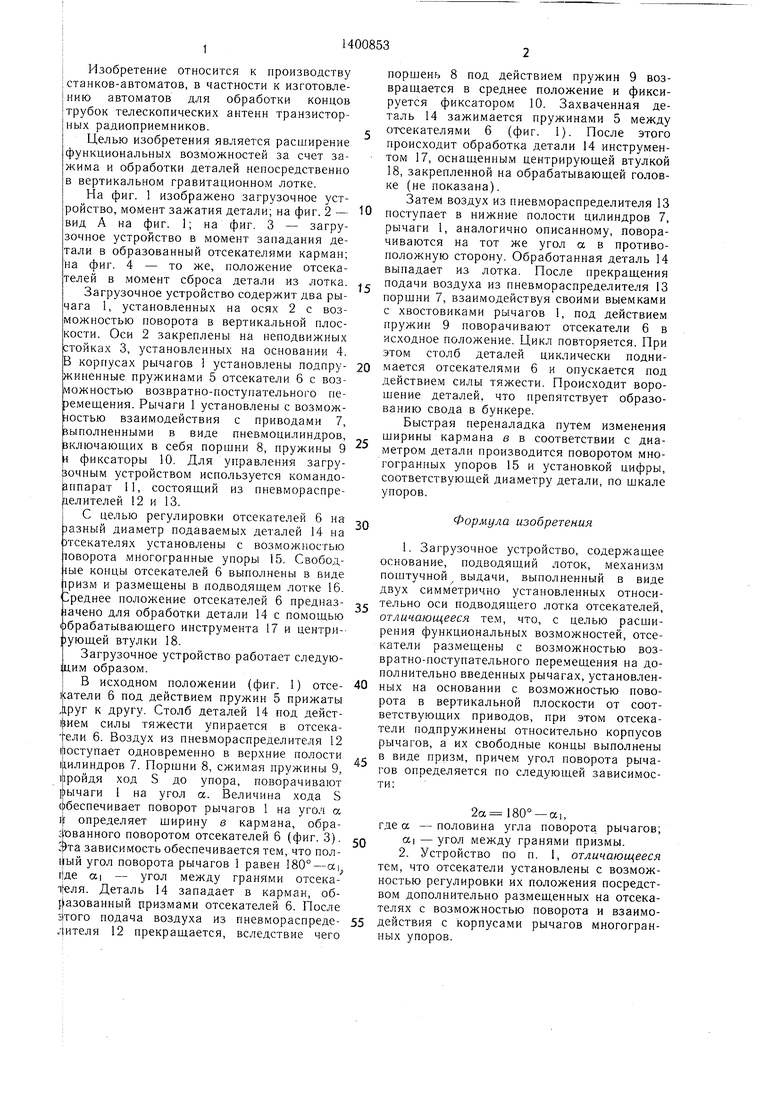

На фиг. 1 изображено загрузочное уст- юйство, момент зажатия детали; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - загрузочное устройство в момент занадания де- али в образованный отсекателями карман; на фиг. 4 - то же, положение отсека- елей в момент сброса детали из лотка.

Загрузочное устройство содержит два рычага 1, установленных на осях 2 с возможностью поворота в вертикальной плоскости. Оси 2 закреплены на неподвижных стойках 3, установленных на основании 4. В корпусах рычагов 1 установлены подпружиненные пружинами 5 отсекатели 6 с воз- ложностью возвратно-поступательного перемещения. Рычаги 1 установлены с возможностью взаимодействия с приводами 7, выполненными в виде пневмоцилиндров, включающих в себя порщни 8, пружины 9 и фиксаторы 10. Для управления загрузочным устройством используется командо- аппарат 11, состоящий из пневмораспре- целителей 12 и 13.

С целью регулировки отсекателей 6 на зазный диаметр подаваемых деталей 14 на отсекателях установлены с возможностью юворота многогранные упоры 15. Свобод- 1ые концы отсекателей б выполнены в виде призм и размещены в подводящем лотке 16. Среднее положение отсекателей 6 предназначено для обработки детали 14 с помощью обрабатывающего инструмента 17 и центри)ующей втулки 18.

Загрузочное устройство работает следую- 1ЦИМ образом.

j В исходном положении (фиг. 1) отсе- lkaтeли 6 под действием пружин 5 прижаты друг к другу. Столб деталей 14 под дейст- фием силы тяжести упирается в отсека- 6. Воздух из пневмораспределителя 12 | оступает одновременно в верхние полости Цилиндров 7. Порщни 8, сжимая пружины 9, пройдя ход S до упора, поворачивают |Ьычаги 1 на угол ос. Величина хода S Обеспечивает поворот рычагов 1 на угол а определяет щирину в кармана, обра- 4 ованного поворотом отсекателей 6 (фиг. 3). $та зависимость обеспечивается тем, что пол- ((ый угол поворота рычагов 1 равен 180°-ai ike cci - угол между гранями отсека- 1|еля. Деталь 14 западает в карман, об- 1|азованный призмами отсекателей 6. После sJTOro подача воздуха из пневмораспреде- Лителя 12 прекращается, вследствие чего

5

0

5

0 Q 5

0

5

порщень 8 под действием пружин 9 возвращается в среднее положение и фиксируется фиксатором 10. Захваченная деталь 14 зажимается пружинами 5 между отсекателями 6 (фиг. 1). После этого происходит обработка детали 14 инструментом 17, оснащенным центрирующей втулкой 18, закрепленной на обрабатывающей головке (не показана).

Затем воздух из пневмораспределителя 13 поступает в нижние полости цилиндров 7, рычаги 1, аналогично описанному, поворачиваются на тот же угол а в противоположную сторону. Обработанная деталь 14 выпадает из лотка. После прекращения подачи воздуха из пневмораспределителя 13 порщни 7, взаимодействуя своими выемками с хвостовиками рычагов 1, под действием пружин 9 поворачивают отсекатели 6 в исходное положение. Цикл повторяется. При этом столб деталей циклически поднимается отсекателями 6 и опускается под действием силы тяжести. Происходит воро- щение деталей, что препятствует образованию свода в бункере.

Быстрая переналадка путем изменения ширины кармана в в соответствии с диаметром детали производится поворотом многогранных упоров 15 и установкой цифры, соответствующей диаметру детали, по щкале упоров.

Формула изобретения

,

где а -половина угла поворота рычагов; «1 -угол между гранями призмы.

/

1 -3

1П

15

/ЖУ//})}

(4

J

tui.1

fue.Z

ц:)игЛ

| Малов А | |||

| Н | |||

| Загрузочные устройства для металлорежущих станков | |||

| - М.: Машиностроение, 1972, с | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU105A1 |

| Приспособление для получения кинематографических стерео снимков | 1919 |

|

SU67A1 |

Авторы

Даты

1988-06-07—Публикация

1986-12-19—Подача