4 IS3

00 to

4

СО

Изобретение относится к обработке металлов давлением и может быть использова- йо при изготовлении многопереходной высад- Кой ступенчатых деталей из жаропрочньЕх 4талей и сплавов.

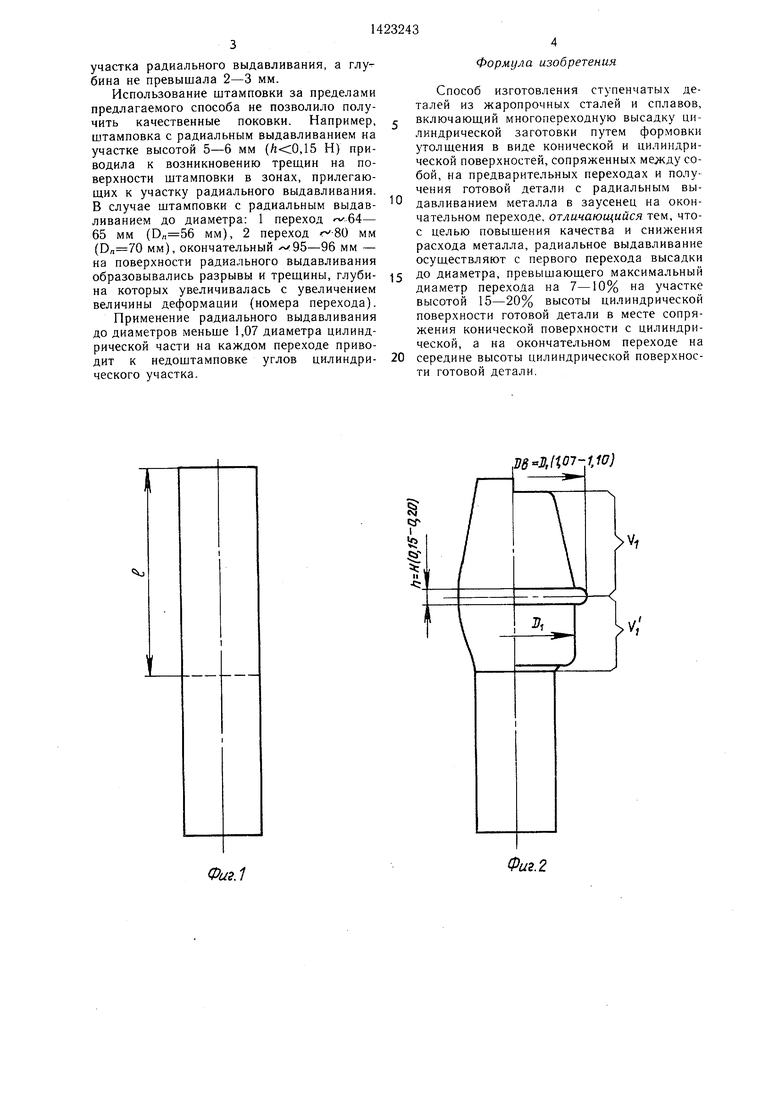

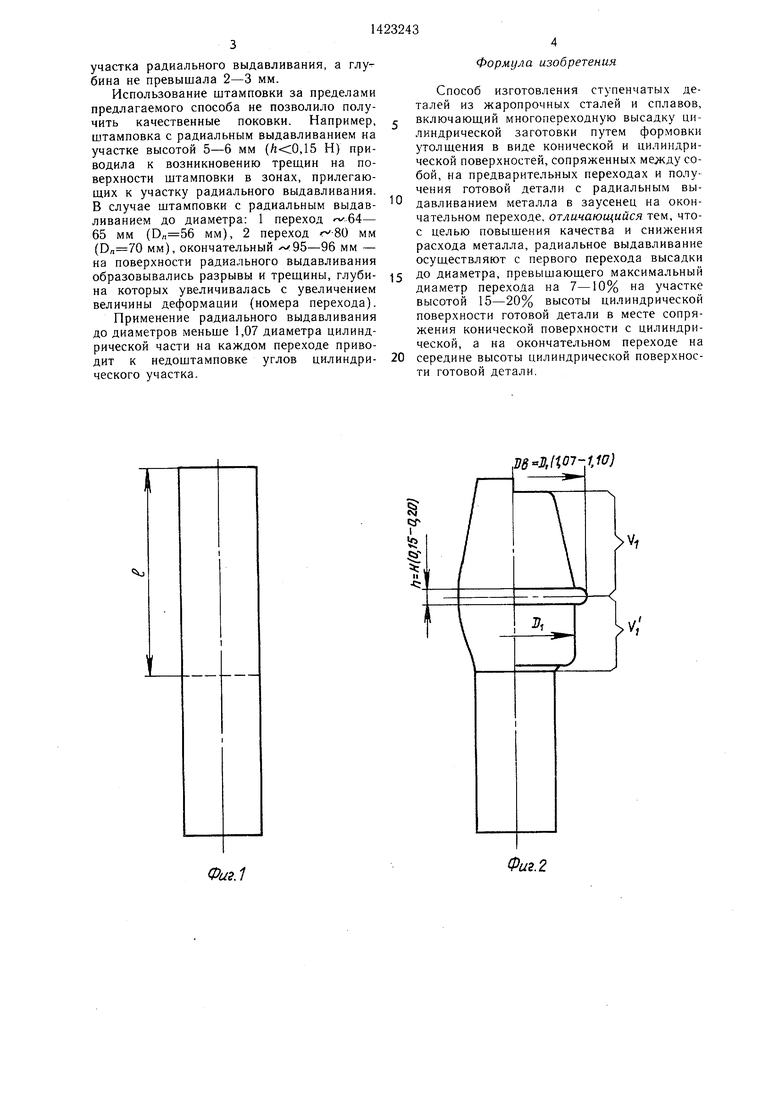

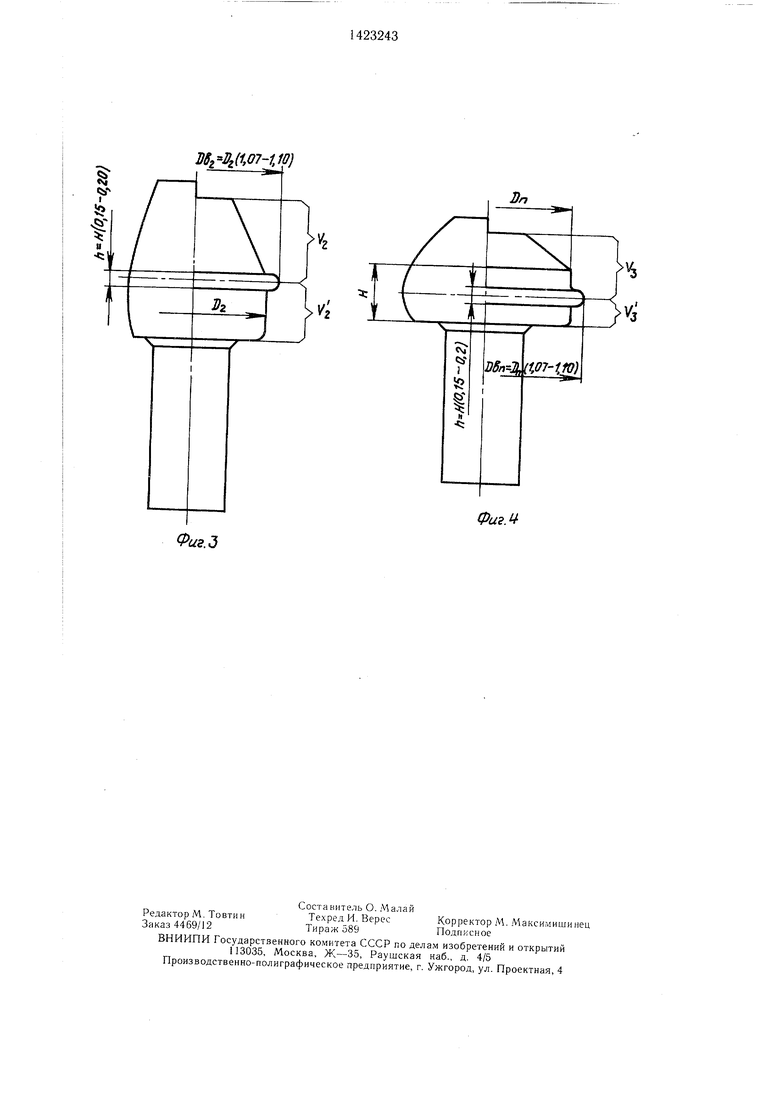

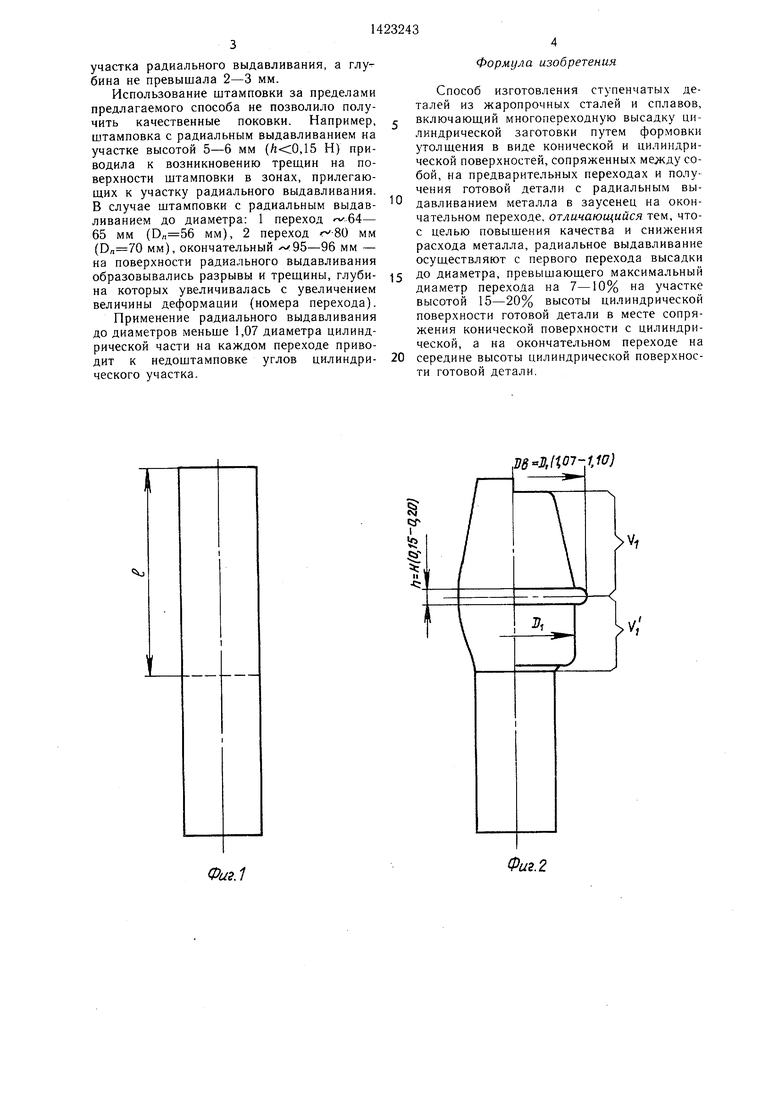

Цель изобретения - повышение качест- EJa деталей и снижение расхода металла. I На фиг. 1 дана исходная цилиндрическая заготовка с длиной высаживаемой 1:асти Р; на фиг. 2 - заготовка после пер- Еюго перехода: высадка конической части, 11илиндрической части максимального диаметра - DI, и радиальное выдавливание 1,о диаметра DB на участке высотой h; на фиг. 3 - заготовка после второго перехода; высадка конического участка, цилиндрической части максимального ди.аметра 1)2 и радиальное выдавливание до диаметра )в2 на участке высотой h; на фиг. 4 - готовая поковка, имеющая цилиндрическую поверхность максимального диаметра D, вы- фтой Н и участок диаметром Овп, высотой Н, при этом объемы и Vi

Способ осуществляют в следующей последовательности. По чертежу готовой поковки находят размеры участка радиального вы- /1авливания и объемы Уз и УЗ, определяющие его расположение на середине высоты Н цилиндрической поверхности (фиг. 4). Далее из равенства объемов, с учетом известных рекомендаций определяют размеры заготовки по наборным переходам и соответственно диаметры участков радиального вы- .л авливания. Участок радиального выдавли- в|ания для промежуточных переходов распо- 1агают на максимальном текущем диаметре месте сопряжения конической поверхности с| цилиндрической (фиг. 2, 3). : На начальной стадии первого перехода ысадки (фиг. 2), после частичного запол- Йения конусной части начинается форми- р(ование цилиндрической поверхности. При э|том преимущественное течение материала Наблюдается в месте перехода конусной части в цилиндрическую, т.е. на этом участке заготовки происходит начальный набор Диаметра D|. Расположение в этом месте участка заготовки, свободного до контакта С инструментом, позв.оляет уменьщить охлаждение металла. На следующей стадии высадки первого перехода происходит формирование всей цилиндрической поверхности. Выполнение в этот момент радиального Е ыдавливания части металла позволяет перераспределить напряжение и деформации в siOHy заготовки, имеющую наибольшую пластичность.

На следующем переходе (фиг. 3) происходит высадка конусной части, и увеличение диаметра цилиндрической части с радиальным выдавливанием металла на участке заготовки свободном от щтампа. И в этом Случае, как и на первом переходе, радиальное выдавливание выполняет роль накопи5

теля деформации и демпфера, релаксирую- щего напряжения, что позволяет высаживать заготовку и без разрущения металла «а ее поверхности.

На окончательном переходе (фиг. 4) формирование цилиндрической поверхности, имеющей максимальный диаметр, происходит за счет верхнего - УЗ и нижнего - УЗ объемов металла, а участок радиального выдавливания располагается по сере- 0 дине высоты цилиндрической поверхности. Это объясняется тем, что наибольшая начальная деформация, а следовательно и ранний контакт заготовки с инструментом при окончательной высадке возникает на участке, расположенном на середине высоты цилиндрической поверхности, имеющей максимальный диаметр. Эффект радиального выдавливания на этой стадии высадки аналогичен описанному выше.

0 Кроме того, наличие наплыва от радиального выдавливания качественно влияет на повышение деформируемости материала заготовки. Утолщение, образовавщееся в результате радиального выдавливания, является аккумулятором тепла, выполняет роль бандажа, создавая напряженное состояние сжатия в месте наибольщей начальной деформации, и обеспечивает технологический припуск для накопления поверхностных дефектов, в случае их образования.

Пример. На заготовках высаживания утолщение, имеющее начальный усеченный конус, переходящий в цилиндрическую поверхность. Высота конусного участка составляла 40 мм, диаметр малого основания 53 мм. Цилиндрический участок имел высоту 50 мм и диаметр 85 мм.

Штамповку производили за три перехода с радиальным выдавливанием на каждом переходе со скоростью деформирования ,2 м/с, что соответствует скорости деформирования мощных ГКМ усилием 0 12,5 МНт. Деформирование осуществляли после нагрева заготовки до 1180°С и температуре подогрева щтампа и 20°С.

Высоту участка радиального выдавливания регулировали прокладками.

Штамповка с использованием радиального выдавливания на промежуточных переходах, в месте перехода конической формы в цилиндрическую, на участке высотой 7,5-10,0 мм (0,15-0,2 Н) и диаметром 1,07-1,ООи (Dn - максимальный диаметр перехода) позволила деформировать сплав без разрущения.

При окончательной штамповке на поверхности участка радиального выдавливания диаметром мм и- высотой 8 мм, расположенного по середине цилиндрической 5 поверхности диаметром 85 мм и высотой 50 мм, в некоторых случаях появлялась сетка мелких трещин. Однако, их месторасположение не выходило за пределы

0

5

5

0

участка радиального выдавливания, а глубина не превышала 2-3 мм.

Использование штамповки за пределами предлагаемого способа не позволило получить качественные поковки. Например, штамповка с радиальным выдавливанием на участке высотой 5-6 мм (,15 Н) приводила к возникновению трешин на поверхности штамповки в зонах, прилегаю- ш,их к участку радиального выдавливания. В случае штамповки с радиальным выдавливанием до диаметра: 1 переход 65 мм (D,,56 мм), 2 переход o -SO мм ( мм), окончательный rv 95-96 мм - на поверхности радиального выдавливания образовывались разрывы и треш.ины, глубина которых увеличивалась с увеличением величины деформации (номера перехода).

Применение радиального выдавливания до диаметров меньше 1,07 диаметра цилиндрической части на каждом переходе приводит к недоштамповке углов цилиндрического участка.

Формула изобретения

Способ изготовления ступенчатых деталей из жаропрочных сталей и сплавов, включающий многопереходную высадку цилиндрической заготовки путем формовки утолш.ения в виде конической и цилиндрической поверхностей, сопряженных между собой, на предварительных переходах и получения готовой детали с радиальным выдавливанием металла в заусенец на окончательном переходе, отличающийся тем, что- с целью повышения качества и снижения расхода металла, радиальное выдавливание осуществляют с первого перехода высадки

ДО диаметра, превышающего максимальный диаметр перехода на 7-10% на участке высотой 15-20% высоты цилиндрической поверхности готовой детали в месте сопряжения конической поверхности с цилиндрической, а на окончательном переходе на

середине высоты цилиндрической поверхности готовой детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШТАМПОВКИ ШАРОВОГО ПАЛЬЦА | 1999 |

|

RU2138360C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА КРЫШЕК ИЛИ ДНИЩ | 2013 |

|

RU2567416C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ С ВЫСОКОЙ СТУПИЧНОЙ ЧАСТЬЮ, ИМЕЮЩЕЙ ГЛУБОКУЮ ПОЛОСТЬ, ГОРЯЧЕЙ ШТАМПОВКОЙ | 2007 |

|

RU2344897C2 |

| Способ изготовления стержня со ступенчатой головкой | 1990 |

|

SU1738456A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА СТЕРЖНЯ С ФЛАНЦЕМ | 2009 |

|

RU2419505C1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1988 |

|

SU1561331A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| Способ изготовления изделий типа стержня с утолщением | 1985 |

|

SU1248717A1 |

| Способ изготовления стержневых деталей с утолщением | 1988 |

|

SU1690935A1 |

изобретение относится к обработке металлов давлением и может быть использовано при изготовлении многопереходной высадкой ступенчатых деталей из жаропрочных сталей и сплавов. Цель - повышение качества деталей и снижение расхода металла. Цилиндрическую заготовку высаживают по переходам. На каждом переходе получают утолщение в виде конической и цилиндрической поверхностей, сопряженных между собой. Радиальное выдавливание металла осуществляют с первого перехода до диаметра, превышающего максимальный диаметр перехода на 7-10%. Высота участка радиального выдавливания составляет 15-20% высоты цилиндрической поверхности готовой детали. Участок радиального выдавливания располагают в месте сопряжения цилиндрической и конической поверхностей, на последнем переходе - на середине высоты цилиндрической поверхности готовой детали. 4 ил. а (Л

4j

0US.1

,1107-1,10)

Фиг.2

Фиг.д

Sn

Р8п-.щ,ао7 -ш)

ФагМ

| Брюханов А | |||

| Н | |||

| Ковка и объемная штамповка | |||

| М.: Машиностроение, 1975 с | |||

| АППАРАТ ДЛЯ ОБОГАЩЕНИЯ РУД ПО МЕТОДУ ВСПЛЫВАНИЯ | 1915 |

|

SU279A1 |

| Катодное реле | 1921 |

|

SU250A1 |

Авторы

Даты

1988-09-15—Публикация

1987-02-23—Подача