со со

О)

сх

hO

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ориентации зубчатого колеса на зубошлифовальных станках | 1984 |

|

SU1271688A1 |

| Способ обработки цилиндрических зубчатых колес | 1985 |

|

SU1419830A1 |

| Способ изготовления зубчатых колес | 1988 |

|

SU1764870A1 |

| Способ чистовой обработки цилиндрических зубчатых колес | 1987 |

|

SU1484492A1 |

| Способ чистовой обработки цилиндрических зубчатых колес | 1986 |

|

SU1419833A1 |

| Станок для обработки зубчатых колес | 1990 |

|

SU1759573A1 |

| Способ двухпроходного нарезания цилиндрических зубчатых колес | 1984 |

|

SU1284744A1 |

| Зубошлифовальный станок | 1987 |

|

SU1581488A1 |

| СПОСОБ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС ШЕВИНГОВАНИЕМ-ПРИКАТЫВАНИЕМ | 2011 |

|

RU2479389C1 |

| СПОСОБ НАРЕЗАНИЯ КОНИЧЕСКИХ КОЛЕС | 1991 |

|

RU2043186C1 |

Изобретение относится к машиностроению и может быть использовано для повышения точности обработки зубчатых колес на зубодолбежном станке. Целью изобретения является повьште- ние качества обработки. Перед началом обработки, выполняемой за К проходов, определяют закон изменения погрешности обката в зависимости от угла поворота инструмента после выполнения (К-2) прохода, осуществляют первый вывод инструмента 2 из зацепления с обрабатываемым зубчатым колесом. 1, продолжают их взаимосвязанное вращение без обработки и после поворота инструмента на угол, величину которого определяют из условия равенства мгновенных значений погрешности обката ветви штосселя в начальный и конечный моменты (К-1) прохода, производят ввод инструмента 2 в зацепление с зубчатым колесом 1 и выполняют (К-1) проход со снятием припуска,величина которого выбирается большей или равной модулю разности мгновенных значений погрешности обката в начальный и конечный моменты (К-2) прохода. 2 ил. i (Л с

IV)

Изобретение относится к машиностроению и может быть использовано в производстве зубчатых колес.

Цель изобретения - повьшение каче- , ства обработки.

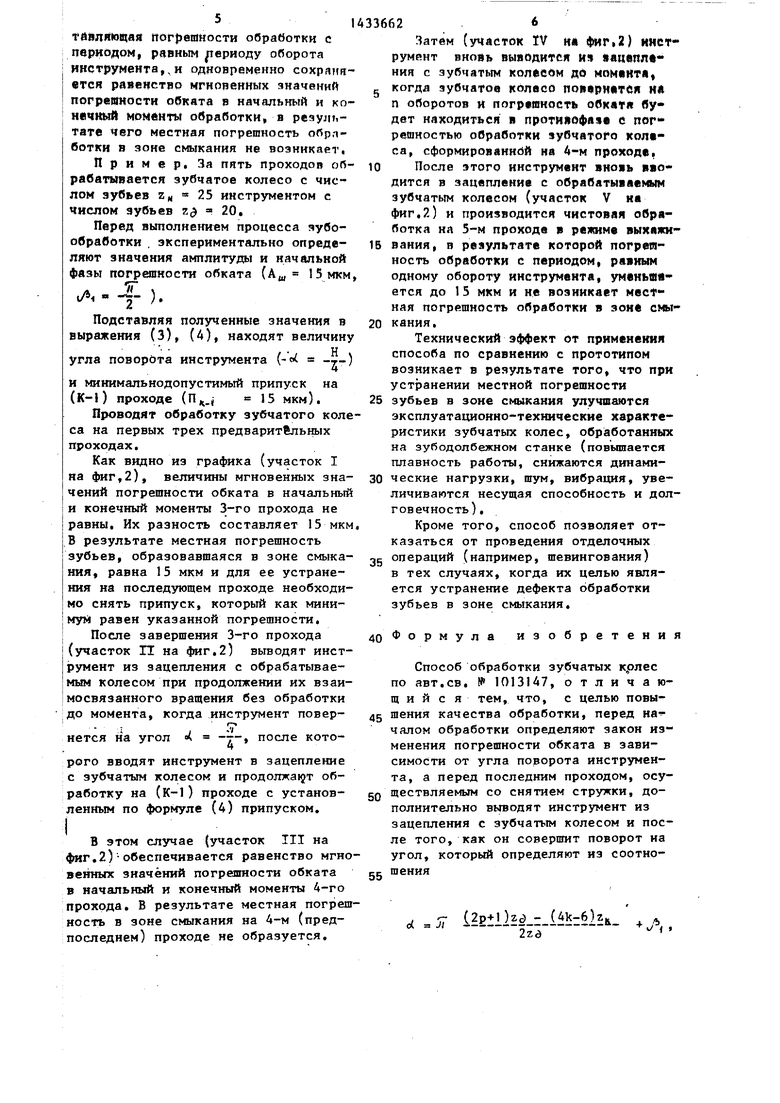

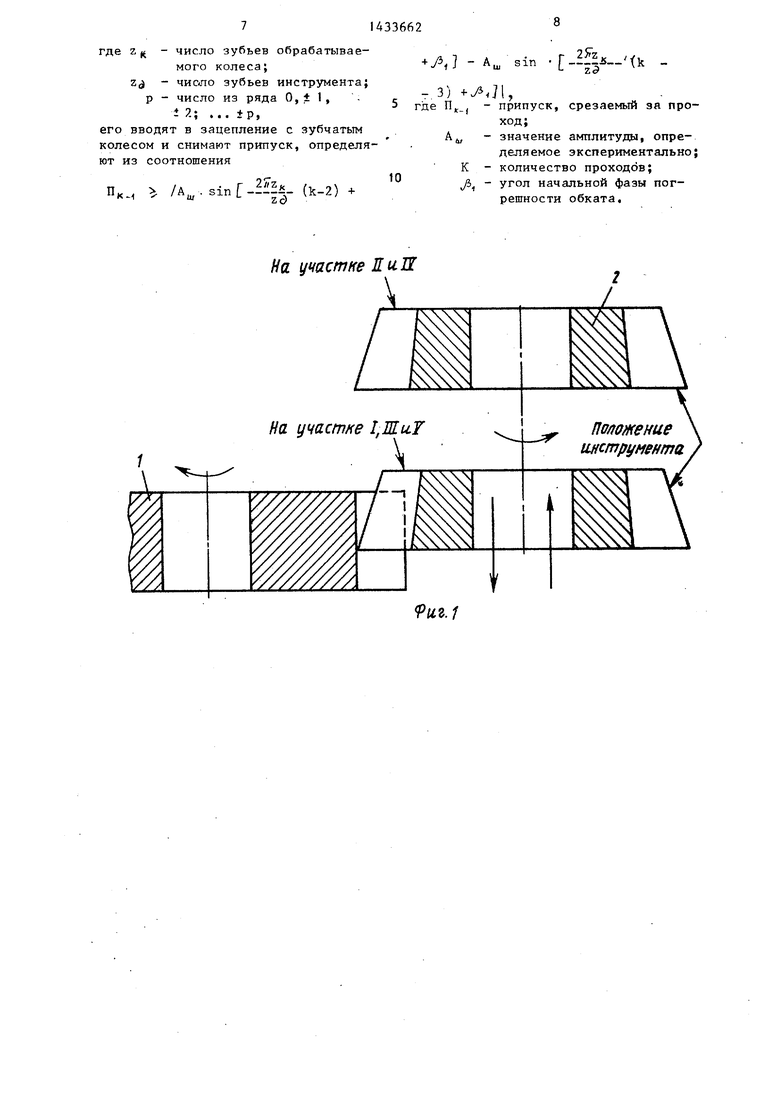

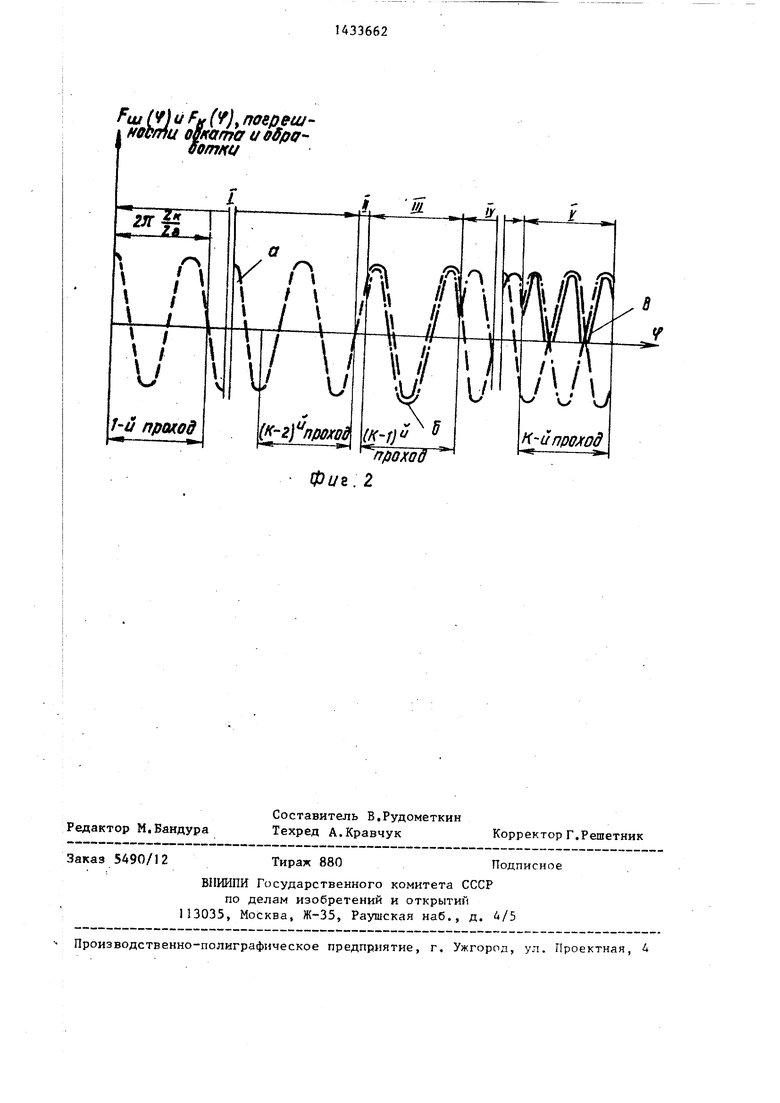

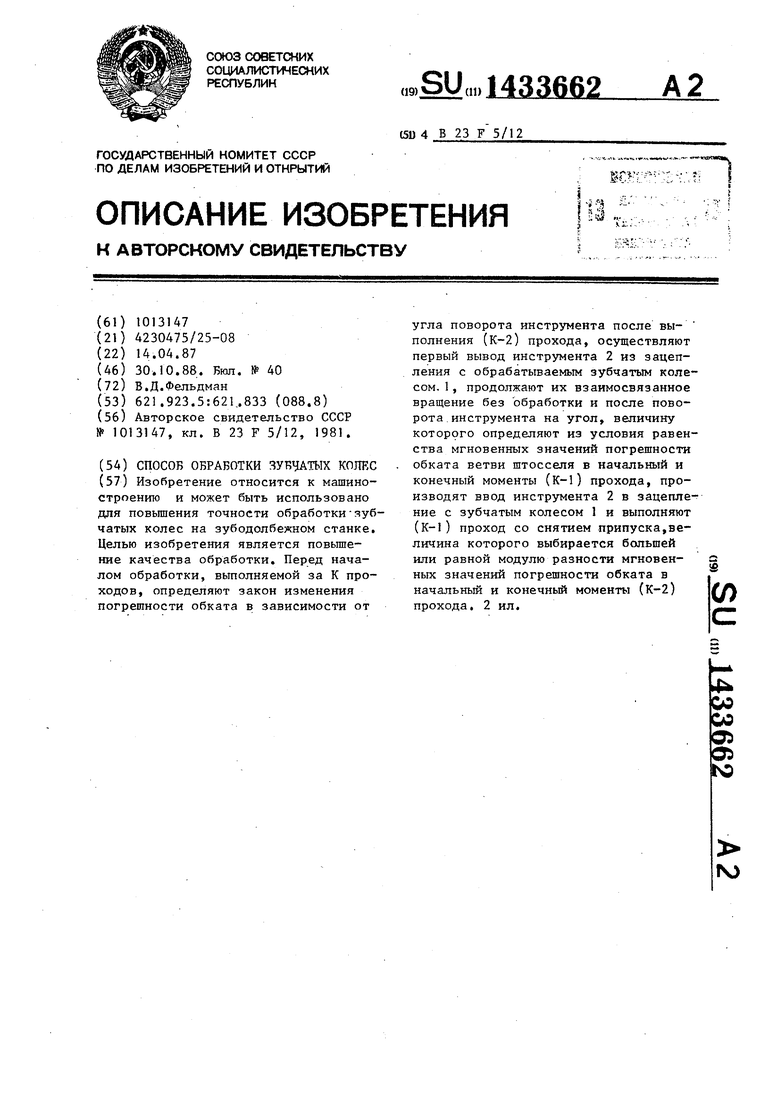

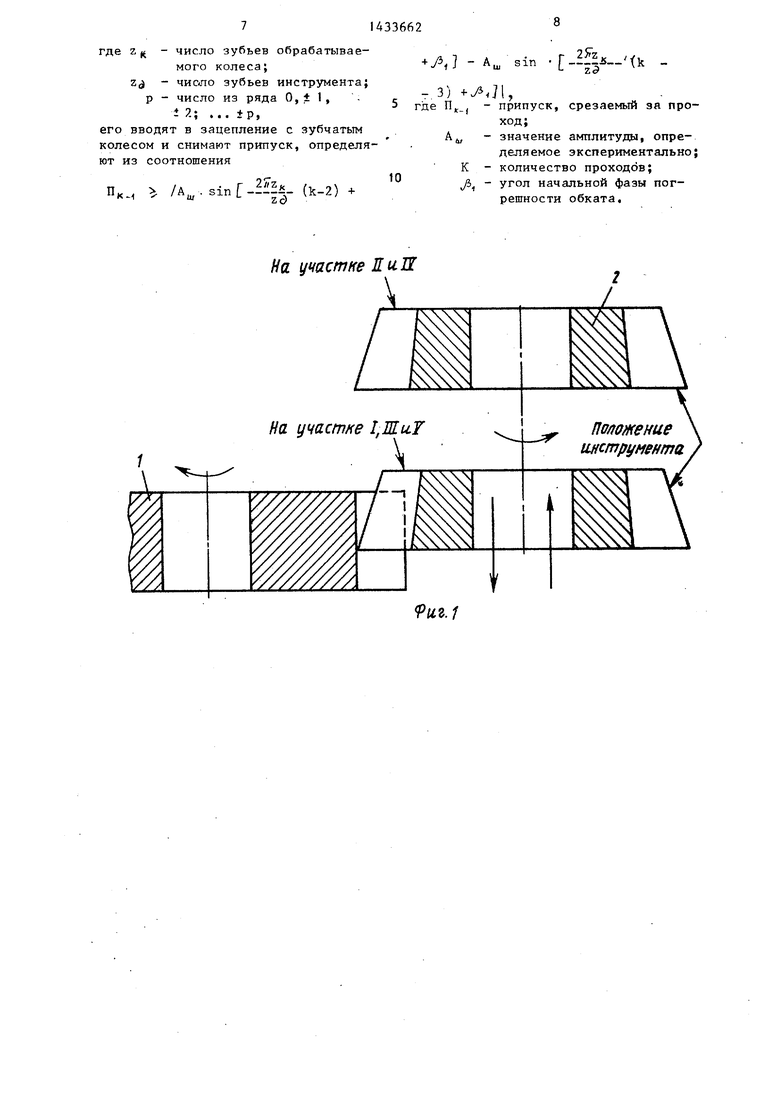

На фиг,1 изображена схема обработки зубчатого колеса; на фиг. 2 - график возникающих при зубопбработке погрептостей.JQ

Обрабатываемое колесо 1 относительно инструмента 2 может занимать два положения: положение I, при котором в условиях непрерывного обката и возвратно-поступательного движения 15 инструмента производится обработка зубчатого колеса, и положение II, при котором инструмент выведен из зацепления зубчатым колесом, но обкат продолжается,20

На фиг, 2 приведены: кривая а, характеризующая закон изменения составляющей погрешности обката ветви ютосселя с периодом, равным периоду оборота инструмента (в дальнейшем - 25 погрешность обката), крива,, ха- рактеризующая погрешность обработки зубчатого колеса, сформированную на (К-1) проходе (в дальнейшем-- погрешность обработки), и кривая в, зо характеризующая окончательну7о погрешность обработки зубчатого колеса. По оси абсцисс на фиг.2 откладывается угол поворота инструмента V , а по оси ординат - погрешность обката Fa/ (т) и погрешность обработки 7

(V).

На графике фиг.2 -выделено пять участков, характеризующих основные этапы обработки зубчатого колеса. Q

Участок I - предварительная обработка за (К-2) проходов.

Участок 11 - первый вывод инструмента из зацепления с обрабатываемым зубчатым колесом и поворот инст- д румента на некоторый угол.

Участок III - ввод инструмента в зацепление с обрабатываемым зубчатым колесом и выполнение обработки на (К-1) проходе со снятием припус- „ ка с целью устранения погрешности в зоне смыкания.

Участок IV - повторный вывод инструмента из зацепления и поворот обрабатываемого колеса на п оборотов.

Участок V - повторный ввод инструмента в зацепление с обрабатываемым зубчатым колесом и выполнение обработки на К проходе в режиме вьгхажи35

55

,

Q

5 0

5 о

Q

„

5

5

вания с целью снижения погрешности обработки с периодом равным периоду оборота инструмента.

Способ осуществляют следующим образом.

Перед, началом процесса обработки зубчатого колеса определяют закон изменения погрешности обката в функции угла поворота инструмента, который описывается выражением

P(f} А .sin (, (I)

где А - амплитуда погрешности обката;

if - TeKjTuee значение угла поворота инструмента; /3 - начальная фаза погрешности обката относительно момента начала выполнения первого прохода.

Значения величин А(ц и , определяют по результатам контроля накопленной погрешности пробного зубчатого колеса, которое нарезают за один проход тем же инструментом и на той же настройке, что и обрабатываемое зубчатое колесо. Контроль накопленной погрешности может вьтолняться с помощью известных приборов.

Эти величины могут быть найдены при суммировании составляющей кинематической погрешности зубодол- 6eKiioro станка, которая изменяется с периодом, равным периоду оборота инструмента и накопленной погрешности инструмента, установленного на шпинделе штосселя. При этом характеристики составляющей кинематической погрешности определяют по результатам контроля кинематической точности цепи обката-деления зубодолбеж- ного станка с помощью кинематомера (например, мод. КН-7).

Характеристики накопленной погрешности долбняка определяют с помощью зубоизмерительного прибора, обеспечивающего контроль накопленной погрешности на технологической -оси (например, мод. EVTM фирмы HOFLER, ФРГ).

Значение величины yj позволяет предварительно расчетным путем определить искомый угол поворота на участке П, а совместно с величиной Ащ - определить минимальное значение припуска обработки на (К-1) проходе.

Далее инструментом 2 (фиг.) производят обработку зубчатого колеса

1, которая выполняется в пять эта- этапов.

На первом этапе (участок I, фиг.2 выполняют предварительную обработку зубчатого колеса за (К-2) проходов. Причем инструмент 2 (фиг. 1)находится в положении 1 .Как видно из фиг.2,мгновенные значения погрешности обката на границах (К-2) прохода не равны. Это при- водит к тому, что в зоне смыкания функция погрешности обработки зубчатого колеса претерпевает разрыв,следствием которого является местная погрешность обработки одного-двух зубье колеса - типичный дефект процесса зубодолбления,

В момент окончания (К-2) прохода осуществляют первый вывод инструмента из зацепления с обрабатываемым зубчатым колесом (положение 11 инструмента 2 на фиг.О, после чего продолжают их взаимосвязанное вращение без обработки (участок II, фиг,2) до момента, когда инструмент совершит поворот на угол, величину которого определяют из условия обеспечения равенства мгновенных значений погрешности обката в начальный и конечный моменты (К-) прохода,

Указанное условно иллюстрируется на фиг,2 участком III на кривой б.

Как видно из графика, на границах участка III мгновенные значения погрешности .обката равны, т,е, функция погрешности обработки в зоне смыкания не претерпевает разрыва и местная погрешность обработки в зоне смыкания не возникает.

Условие равенства мгновенных зна- чений погрешности обката на границах участка III описывается вьфажением АШ . sin (f -, ) AU, .sin ( ), (2)

где Ч- 2 (k - 2) + d - z э

угол поворота инструмента в момент начала обработки на (К-1) проходе;

vf L 257 (k - 2)

z д

„l-Zu

+ 2 Л --- - угол поворота инстZ д

румента в момент скончания обработки на (К-1) проходе;

J57.д

- угол поворота инструмента на одном проходе;

Zfc - число зубьев обрабатываемого колеса; za - число зубьев инструмента;

ot - угол поворота инструмента от момента окончания (К-2) прохода до момента начала (К-1) прохода.

Множество решений уравнения (2) тносительно угла Ы записывается ледующим выражением:

о( 57 . -I2piil2arllk 6).zj5

2zd

+ А,

(3)

где р - число из ряда 0; il; j2; ,,,

;р, выбираемое в нашем случае из условия, что значение угла « принимает наименьшее из возможных положительных значений.

После поворота инструмента на угол с , величина которого определена по формуле (З), производят ввод инструмента в зацепление с зубчатым колесом (положение I инструмента на фиг,) и выполняют (К-1) проход со снятием припуска, величину которого назначают из условия

П,, /A.sin J5|i- (k

. . г /, А. sin с---5- (k.

(М

где Пц. - припуск при обработке на

(К-1) проходе,

I Выбранная величина припуска П., позволяет в процессе обработки на (К-1) проходе устранить погрешность в зоне смыкания, образовавшуюся на (К-2) проходе.

После завершения обработки на (К-1) проходе вновь выводят инструмент из зацепления с обрабатываемым зубчатым колесом и вьтолняют операции, предусмотренные в прототипе (участки IV и V фиг,2). Как видно из фиг,2, на участка V при выполнении К прохода погрешность обката находится в противофазе с погрешностью обработки зубчатого колеса, сформированной на (К-1) проходе, I- , .

При выполнении этого прохода в

режиме выхаживания уменьшается сое(Мляющяя ltor|)efflHocTH обработки с периодом, равным периоду оборота инструмента,, и одновременно сохраняется равенство мгновенных значений погрешности обката в начальный и конечный моменты обработки, в результате чего местная погрешность обрл- ботки в зоне смыкания не возникает.

Пример. За пять проходов обрабатывается зубчатое колесо с числом зубьев z 25 инструментом с числом зубьев г 20,

Перед выполнением процесса аубо- обработки . экспериментально определяют значения амплитуды и начальной фазы погрешности обката (А 15 мкм

Г )

Подставляя полученные значения в выражения (З), (А), находят величину

угла поворЬта инструмента

(- )

и минимальнодопустимый припуск на (К-1) проходе (n.j 15 мкм).

Проводят обработку зубчатого колеса на первых трех предварительных проходах.

Как видно из графика (участок I на фиг,2), величины мгновенных зна- Iчений погрешности обката в начальный и конечный моменты 3-го прохода не равны. Их разность составляет 15 мкм В результате местная погрешность зубьев, образовавшаяся в зоне смыкания, равна 15 мкм и для ее устранения на последующем проходе необходимо снять припуск, который как минимум равен указанной погрешности.

После завершения 3-го прохода (участок П на фиг.2) выводят инструмент из зацепления с обрабатываемым колесом при продолжении их взаимосвязанного вращения без обработки до момента, когда инструмент повернется н а угол (

-7- после которого вводят инструмент в зацепление с зубчатым колесом и продолха12Т обработку на (К-1 ) проходе с установленным по формуле (4) припуском.

В этом случае (участок III на фиг,2)обеспечивается равенство мгновенных значений погрешности обката в начальный и конечный моменты 4-го прохода, В результате местная погрешность в зоне смыкания на 4-м (предпоследнем) проходе не образуется.

336626

Затем (участок IV н« ФИГ|2) инструмент вновь выводится и tauiont- ния с зубчатым колйеом до мом§нта«

g когда зубчатое колесо повернется Н п оборотов И погрешность обкати будет находиться в протнвофалв с погрешностью обработки зубчатого колеса, сформированнбй на 4-м проходе,

10 После этого инструмент вновь вводится в зацепление с обрабатываемым зубчатым колесом (участок V на фиг,2) и производится чистовая обработка на 5-м проходе в режиме выхажи1Б вания, в результате которой погрешность обработки с периодом, равным одному обороту инструмента, уменый - ется до 15 мкм и не возникает Mect- ная погрешность обработки в зон смы20 кания.

Технический эффект от применения способа по сравнению с прототипом возникает в результате того, что при устранении местной погрешности

25 зубьев в зоне смыкания улучшаются эксплуатационно-технические характеристики зубчатых колес, обработанных на зубодолбежном станке (повышается плавность работы, снижаются динами30 ческие нагрузки, шум, вибрация, увеличиваются несущая способность и долговечность).

Кроме того, способ позволяет отказаться от проведения отделочных

ос операций (например, шевиигования) в тех случаях, когда их целью является устранение дефекта обработки зубьев в зоне смыкания.

40 Формула изобретени

Способ обработки зубчатых крлес по авт.св. № 1013147, о т л и ч а ю- щ и и с я тем, что, с целью повы- 45 шения качества обработки, перед иа- чалом обработки определяют закон изменения погрешности обката в зависимости от угла поворота инструмента, а перед последним проходом, осуществляемым со снятием стружки, дополнительно выводят инструмент из зацепления с зубчатым колесом и после того, как он совершит поворот на угол, который определяют из соотношения

50

55

м

i2Plib I i4k-6 z 2za

где z - число зубьев обрабатываемого колеса;

2 - чис«по зубьев инструмента; р - число из ряда О,± 1,

i .; ... ±р,

его вводят в зацепление с зубчатым колесом и снимают припуск, определяют из соотношения

Пк. /A.sinCJf - (k-2) +

На участке Ей,Л

На участке 1,Ши.Т

Д - А, sin . -.3) ,

где - припуск, срезаемый за проход;

А - значение амплитуды, определяемое экспериментально; К - количество проходов; /1, - угол начальной фазы погрешности обката.

Попожение инструнента

.1

tuWtjfyW.ftoeoeuj- ности овкато tioofttrlomw

1 й проход

шн

Фиг. г

nftOXOd

| Способ обработки зубчатых колес | 1981 |

|

SU1013147A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-10-30—Публикация

1987-04-14—Подача