оо

СП

00

ю

ч|

Изобретение относится к черной металлургии и может быть использовано при прокатке заготовок на станах горячей npoKaTkn.

Цель изобретения - повышение выхода годного и снижение расхода металла и энергоресурсов.

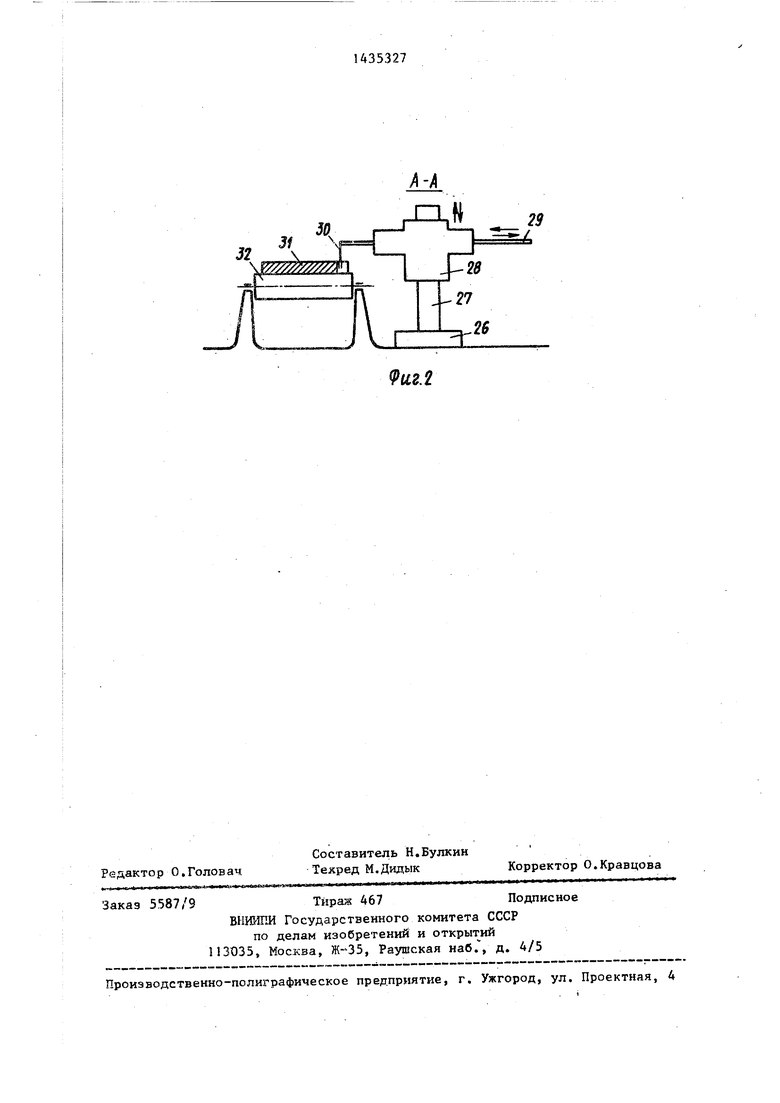

На фиг,1 показано устройство для реализации способа, общий вид; на фиг. 2 - разрез А-А на фиг.К

Последовательность операций по осуществлению способа следующая,

Первая операция заключается в перемещении заготовки с отклонениями размеров и температуры на стеллаж, параллельный основной линии прокатки. Эта операция может осуществлять ся, например, цепными толкателями.

Вторая операция заключается в раз резании частично прокатанной заготовки на полосы. При этом возможна различная последовательность ре.эки. Наиболее приемлемая - вырезание без дефектных участков заготовки, допускающих последукицую прокатку без дополнительного нагрева. Длина этих участков может быть различной, но не менее длины, соответствующей длине полосы готового проката. Затем вырезают де- фектные участки заготовки, а оставшуюся часть заготовки, требующую дополнительного нагрева, разрезают на мерные длины, равные длине исходной заготовки до прокатки.

Для оптимизации резки вторую опера цию желательно осуществлять режущими устройствам с управлением от ЭВМ с фиксированием в ее памяти данных о температуре, форме заготовки, силе прокатки и расчетом оптимального раскроя заготовки.

Порезку заготовки рационально производить стационарными машинами с га- зокислородными резаками, перемещающи- мися поперек полосы недоката, при этом стеллаж должен быть оборудован приводными роликами для периодическо подачи недоката под резаки.

Третья операция - транспортная - заключается в передаче порезанных ча тей заготовки соответственно на ос новную линию прокатки, в нагревательные печи и в накопитель отходов.

Например, заготовка (недокат) массой 36 т, пшриной 1 м и толщиной 60 мм имеет длину 76,5 м. На этой заготовке из-за недогрева сляба снижается ниже допустимой температура

Q

5

0 25 Q

. ..

5

50

55

хвостовой части длиной 19,5 м. При известном способе прокатки такую заготовку после черновой группы клетей сбрасывают с основного рольганга в ка наву и по мере накопления дефектных заготовок их разрезают на скрап.

По предлагаемому способу прокатки дефектную заготовку перетаскивают на параллельный стеллаж (рольганг) и перемещают под резак одной из машин газокислородной резки на размер, равный 76,5-19,5 57 м. Отрезанную полосу заготовки длиной 57 м возвращают на основную линию прокатки для подачи в чистовую группу клетей. Оставшуюся часть заготовки разрезают на части, равные длине исходной заготовки (сляба). Сляб массой 36 т, полученный способом непрерывного литья, при ширине 2,2 м имеет длину 6 Mt, Следовательно, установленные в линию три однорезаковые машины отрезают от недогретой полос заготовки три куска по 6 м, а оставшийся кусок (Ij5 м) сбрасывают со стеллажа в накопитель для скрапа. Мерные куски ( м) перетаскивают, например, на самоходную тележку .и перевозят к нагревательным печам для повторного нагрева..и последующей задачи в черновую группу клетей,

Устройство содержит печи 1 и 2 для нагрева заготовок, которые после нагрева подаются рольгангом 8 для передачи подката к чистовой группе клетей, состоящей из клетей 9 - 14 с индивидуальными приводами валков. Тонкий лист 15 сматывают на моталки 16 либо по рольгангу 7 подают к холодильникам 18. Транспортер

19позволяет подать заготовки на ганг 20, где установлены машины 21-

25 термической резки Каждая машина содержит платформу 26 с колонной 27, на которой имеется каретка 28 со штангой 29, которая несет резак 30, обеспечивающий термическую резку заго товки 31, расположенной на рольганге

20с роликами 32о По одну сторону рольганга 20 расположен стол-штабе- лер 33 с сталкивателем 34 и тележкой 35, по другую - сталкиватель 36 и рольганг 37 для подачи разрезанных заготовок на позицию 38 загрузки в печь 1. .

Если Лосле нагрева в печах 1 и 2 и подачи рольгангом 3 заготовки в группу клетей 4-7 происходит задержка.

прокатки, нарушение ее режимов, например, переохлаждение заготовки, контролируемое пирометрами на выходе из клети 7f то прокатка заготовки во второй группе клетей невозможна, В этом случае заготовку (недокат) подают транспортером 19 на рольганг 20, где машины термической резки 21-25 разрезают заготовку 3 на длины, равные длине исходных заготовок (до прокатки в клети А). После го разрезанную заготовку 31 подают к месту установки сталкивателя 36, который передает разрезанные куски заготовки на рольганг 37, по которому эти куски постзшают на позицию 38 загрузки и загружаются в печь 1. После на«- . грева эти куски заготовки 31 можно подать к клетям 4-7, пропустить заго- товки через них без обжатия или с небольшим обжатием их в клетях 9 - 14, либо смотать за рольгачгом 20 на моталку 16, либо подать по рольгангу

10

2Q

353274

теплопроводности Фурье ЭВМ определяют распределение температуры. После этого заготовку 31 разрезают на две части и ту, которая может быть прокатана, возвращают транспортером 19 на рольганг 8, и подают для прокатки в клети 9-14, а вторую часть разрезают машинами 21-25 на мерные длины исходных заготовок и подают рольгангом 37 на позицию 38 загрузки и после нагрева в печи 1 пропускают через клети 4-7 дпя прокатки в клетях 9-14. Если на заготовке 31 имеются участки, которые нельзя прокатать даже после повторного нагрева (искривления, сильный изгиб заготовки, ее скручивание), то 9ТИ участки вырезают и снимают, с рольганга 20 краном для подачи на участки складирования скрапа.

Машины термической резки перемещением каретки 28 со штангой 29 позволяют регулировать положение резака 30 над заготовкой 31 и рольгангом 20.

15

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЕПРОКАТНЫЙ КОМПЛЕКС МЕТАЛЛУРГИЧЕСКОГО МИНИ-ЗАВОДА | 2012 |

|

RU2495730C1 |

| СПОСОБ И ЛИНИЯ ПРОИЗВОДСТВА ЛИСТОВ ПЕНОАЛЮМИНИЯ | 2007 |

|

RU2359783C1 |

| Способ уборки недокатов с промежуточного рольганга непрерывного полосового стана и устройство для его осуществления | 1982 |

|

SU1106560A1 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| ЛИТЕЙНО-ПРОКАТНЫЙ АГРЕГАТ | 2000 |

|

RU2173227C1 |

| УНИВЕРСАЛЬНЫЙ МОДУЛЬ ПРОИЗВОДСТВА МЕТАЛЛОПРОКАТА И ИЗДЕЛИЙ | 2000 |

|

RU2252829C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131930C1 |

| ПОЛУНЕПРЕРЫВНЫЙ ПРОКАТНЫЙ СТАН | 2009 |

|

RU2410172C1 |

| Прокатный стан | 1983 |

|

SU1079316A1 |

| ЛИТЕЙНО-ПРОКАТНЫЙ КОМПЛЕКС МЕТАЛЛУРГИЧЕСКОГО МИНИ-ЗАВОДА | 2011 |

|

RU2542049C1 |

Изобретение относится к области черной металлургии и может быть использовано при прокатке заготовок на станах горячей прокатки. Цель изобретения - повышение выхода годного и сниженне расхода металла и энергоресурсов. Способ предусматривает перемещение недоката в поперечном OTHOctr- тельно технологической оси направления, вырез|су дефектных участков, порезку частично прокатанной,заготовки на длины, равные длине исходных заготовок до прокатки, и возврат этих заготовок на технологическую линию прокатки. 1 з.п. ф-лы, 2 ил.

холодильникам 18, т.е. использо- 25 Ходом штанги 29 почти весь металл исходной заго- товки 3. , порезав ее на мерные длины, е длине исходной заготовки на анге 20. При невозможности перепорезанных кусков заготовки к зо 1 их можно передать на стол-шта- 33 и сталкивателем 34 перегру - на тележку 35 для дальнейшего ьзования, например, в качестве диционного проката.

ли с помощью фотопирометров об35

Пример. 1 и 2 заготовок из углеродистой их прдают рольг в которых осуще толщины 30 мм. клетей выходит этом ке начальн быть 1150°С, а тях 4-7 1020-10 показаниям пиром температура по д няется (из-за за 4) от 980 С у е до 920°С у ее з этого, передний длине 2 м сильно подать в клеть чистовой группы тером 19 подают этом ЭВМ произво из того, что вре заготовки 31 в п 12 с и такое же транспортировки (от рольганга 20 мя резки 4 мин, время паузы 264

наружено, что часть заготовки 31 по ее длине имеет температуру, допускающую прокатку в чистовой группе клетей, то с помощью ЭВМ вьтолняют чет. изменения температуры за время, равное времени транспортировки заготовки по транспортеру 19 и ее резки машинами 21-25. Этот расчет определяет, какая часть за готовки 31 может- быть возвращена на линию прокатки и прокатана в клетях 9-14 без дополнительного нагрева. Результаты расчег- та фиксируются в памяти ЭВМ для данг ной марки стали, размеров заготовки и ее начальной температуры с тем, чтобы в дальнейшем при прокатке загото - вок тех же параметров прменять эти

Пример. После нагрева в п 1 и 2 заготовок сечением 200x2000 из углеродистой стали 45 длиной 6 их прдают рольгангом 3 к клетям 4 в которых осуществляют прокатку д толщины 30 мм. Из непрерьганой гр клетей выходит заготовка 40 м, пр этом ке начальная температура дол быть 1150°С, а после прокатки в тях 4-7 1020-1040°С. Фактически п показаниям пирометров за клетью 7 температура по длине заготовки из няется (из-за задержки пер.ед клет 4) от 980 С у ее переднего конца до 920°С у ее заднего конца. Кро этого, передний конец заготовки н длине 2 м сильно изогнут и его не подать в клеть 9 и последующие кл чистовой группы. Заготовку транс тером 19 подают на рольганг 20, п этом ЭВМ производит расчет исходя из того, что время транспортировк заготовки 31 в положение резки ра 12 с и такое же время нужно для транспортировки в исходное положе (от рольганга 20 к рольгангу 8). мя резки 4 мин, следовательно, пол время паузы 264 с. За время тран

данные. При прокатке новых, для данных условий, марок сталей в память g портировки 12 с ЭВМ определяет, с ЭВМ сообщаются данные о величинах учетом того что в чистовой группе теплоемкости, теплопроводности, плот-- клетей можно прокатать металл при ности, коэффициенте теплоотдачи данного материала и решением уравнения

температуре поступления в клеть 9 не ниже 810 С, что такая температу

осуществляют рез загсХодом штанги 29 товки 3.

Пример. После нагрева в печах 1 и 2 заготовок сечением 200x2000 мм из углеродистой стали 45 длиной 6 м . их прдают рольгангом 3 к клетям 4-7, в которых осуществляют прокатку до толщины 30 мм. Из непрерьганой группы клетей выходит заготовка 40 м, при этом ке начальная температура должна быть 1150°С, а после прокатки в клетях 4-7 1020-1040°С. Фактически по показаниям пирометров за клетью 7 температура по длине заготовки изме-. няется (из-за задержки пер.ед клетью 4) от 980 С у ее переднего конца до 920°С у ее заднего конца. Кроме этого, передний конец заготовки на длине 2 м сильно изогнут и его нельзя подать в клеть 9 и последующие клети чистовой группы. Заготовку транспортером 19 подают на рольганг 20, при этом ЭВМ производит расчет исходя из того, что время транспортировки заготовки 31 в положение резки равно 12 с и такое же время нужно для транспортировки в исходное положение (от рольганга 20 к рольгангу 8). Время резки 4 мин, следовательно, полное время паузы 264 с. За время транс-портировки 12 с ЭВМ определяет, с учетом того что в чистовой группе клетей можно прокатать металл при

портировки 12 с ЭВМ определяет, с учетом того что в чистовой группе клетей можно прокатать металл при

температуре поступления в клеть 9 не ниже 810 С, что такая температура

ijio истечении 264 с имеет место на расстоянии 27 м от переднего конца :iaroTOBKH. Из оставшейся длины, равной 13 м, можно вырезать две мерных

jaroTOBKH длиной 6 м, равной исход- :№й длине.

I Ввиду того, что ЭВМ корректирует участки резки на расстоянии 28 м от переднего конца заготовки, одновременно отрезают концевой изогнутый участок длиной 2 м. После этого заготовка разделена на три части, из которых первую длиной 2 м клещевым краном подают на участок скрапа, вторую длиной 26 м возвращают транспортером 19 на рольганг 8 и при 810- подают в клети 9-14, где заканчивают прокатку заготовок при толщи-

не 2 мм и температуре 780°С, сматывая 20 хода металла и знергоресурсов, при

их на моталку 16. В это время третью из частей заготовки 31 длиной 12 м разрезают на две заготовки длиной 6 м каждая и подают рольгангом 20 на позицию 38 загрузки, где при 700-710 0 подают в печь 1.

Печь 1

заготовки от 700

нагревает

710 До , после чего их подают IB клети , прокатьшают с суммарным I обжатием 8-10 мм и подают рольгангом I8 к клетям 9-14 для чистовой прокатк I На переплав попадает не вся цели- I ком заготовка длиной 40 м (после вы- хода из клети 7), как в известных

способах, а только 2м, т.е. потери I металла снижаются в 20 раз. I Если имеются заказы на товарные i заготовки толщиной 30 мм, то две : заготовки длинами по 6 м после резки

14353276

на стеллаже 20 можно не нагревать вновь в печи , а передать на стол- штабелер 33 и тележкой 35 направить на склад или на холодильник для остьшания, отделки и поставки в качестве товарной заготовки.

Способ позволяет экономить металл.

Формулаизобретения

отклонениях размеров и температуры заготовок за заданные допустимые пределы их перемещают с линии прокатки, вьфезают дефектные участки, а оставшиеся частично прокатанные заготовки разрезают на мерные длины, равные длине исходных заготовок до прокатки для повторной прокатки.

У

-сз

-в

| Стан для горячей прокатки полосы | 1974 |

|

SU476043A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ горячей прокатки полос | 1984 |

|

SU1176981A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-11-07—Публикация

1987-01-20—Подача