Шиг.1

тые колеса, что приводит во вращение верхний ряд роликов кантователя 5, на которых размещен порожний стержневой ящик 2, Последний из кантователя 5 подается вращающимися роликами транспортера 1 под установку 3, где заполняется дозой смеси. Затем стержневой ящик 2 перемещается транспортером 1 в прессовую установку 4, где силовой цилиндр 13 перемещает прижимную плиту 15 вверх, снимая стержневой ящик 2 со смесью с роликоопор транспортера 1 и прижимая его к верхней плите 16. Происходит уплотнение смеси в стержневом ящике 2, и после некоторой выдержки силовой цилиндр 13 прессовой установки 4 опускает стержневой ящик 2 на роликоопо- ры транспортера 1. При включении привода транспортера 1 стержневой ящик 2 перемещается по роликоопорам и связанному с ними верхнему ряду роликоопор кантователя до упора. Привод транспортера 1 отключается, одновременно включаются силовые цилиндры верхнего яруса механизмов, производя закрепления стержневого ящика 2, заполненного смесью, а силовой цилиндр перемещает шестерню, выводя ее из зацепления с колесом. В то же время манипулятор 23 из тары захватывает сушильную плиту 7 и сочетанием движений подъем-передвижение-опускание накладывает сушильную плиту 7 на стержневой ящик 2, закрепленный на верхнем ряду роликоопор кантователя 5. После прижатия сушильной плиты к стержневому ящику на верхнем ряду роликоопор, а также удаления сушильной плиты с отформованным стержнем с нижней стороны кантователя 5 производится поворот кантователя на 180°. Затем порожний стержневой ящик перемещается под установку подачи смеси. 9 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для изготовления литейных стержней | 1982 |

|

SU1026932A1 |

| Линия изготовления стержней | 1987 |

|

SU1452640A1 |

| СПОСОБ И ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ | 2011 |

|

RU2481918C2 |

| Установка для изготовления стержней | 1989 |

|

SU1713718A1 |

| Линия для изготовления литейных стержней | 1978 |

|

SU749542A1 |

| Автомат для изготовления крупногабаритных литейных стержней | 1983 |

|

SU1196110A1 |

| Комплексная автоматизированная линия для изготовления стержней из холоднотвердеющих смесей | 1986 |

|

SU1435377A1 |

| Пескодувная машина | 1974 |

|

SU728979A1 |

| Поточная линия для сборки и сваркиМЕТАллОКОНСТРуКций | 1979 |

|

SU804314A1 |

| Блок стержневой оснастки и установка для изготовления литейных стержней | 1990 |

|

SU1759525A2 |

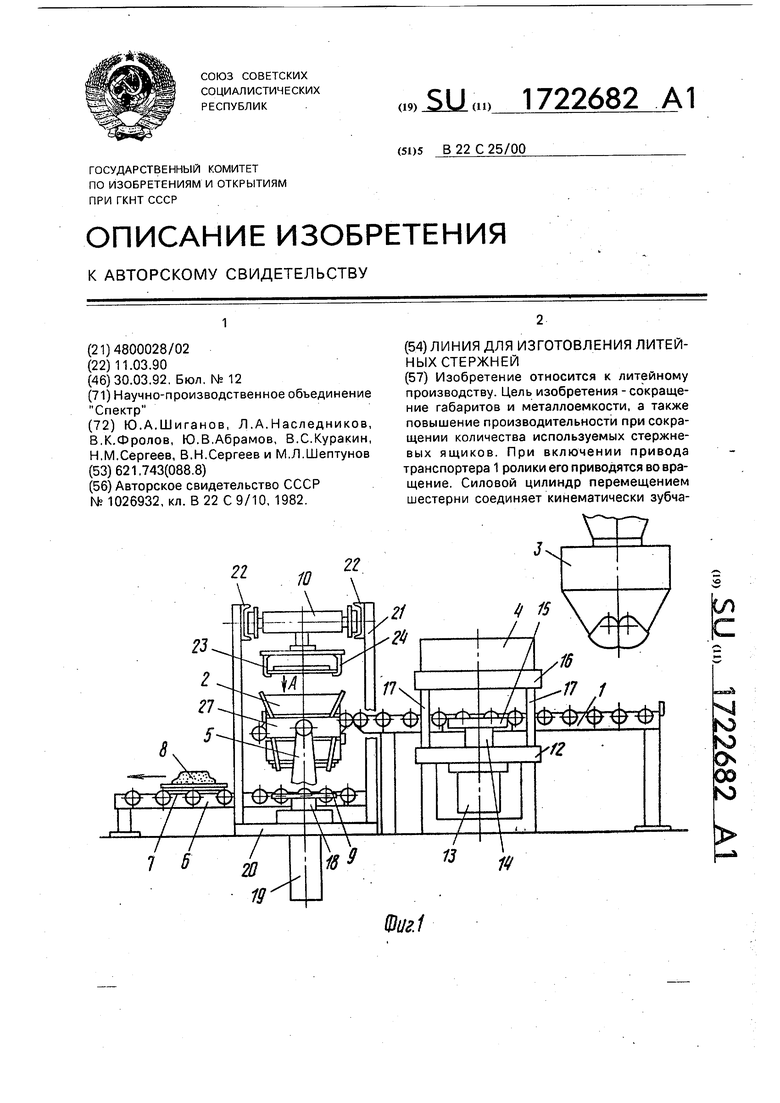

Изобретение относится к литейному производству. Цель изобретения -сокращение габаритов и металлоемкости, а также повышение производительности при сокращении количества используемых стержневых ящиков. При включении привода транспортера 1 ролики его приводятся во вращение. Силовой цилиндр перемещением шестерни соединяет кинематически зубча

Изобретение относится к литейному производству, а именно к конструкциям линий для изготовления литейных стержней.

Известна механизированная линия изготовления литейных стержней, содержа- щая связанные транспортерами пескострельный полуавтомат для подачи смеси, установку для отверждения смеси, кантователь проходного типа для переворота стержневых ящиков и сушильных плит и рольганг для подачи и удаления сушильных плит. В данной линии для циркуляции стержневых ящиков транспортеры установлены по замкнутому четырехугольнику, а кантователь проходного типа имеет возможность поворота вокруг оси, параллельной направлению движения стержневых ящиков через кантователь.

Недостатками этой линии являются большие габариты и металлоемкость.

Известна также линия для изготовления литейных стержней, содержащая транспортеры для перемещения сушильных плит и стержневых ящиков, установки для заполнения стержневого ящика смесью и уплот- нения ее, кантователь с механизмами закрепления стержневых ящиков и сушильных плит, а также манипулятор для установ- ки. Поворотная часть кантователя предназначена для одновременной уста- новки только одного комплекта сушильная плита - стержневой ящик. Причем установка их производится последовательно с помощью общего манипулятора.

Недостатками такой линии являются большие габариты и металлоемкость конструкции, а также невысокая производительность ввиду необходимости последовательного выполнения всех основных операций по изготовлению стержней непосредственно в кантователе. Кроме того, для полной загрузки линии количество стержневых ящиков должно быть не менее трех.

Цель изобретения - сокращение габаритов и металлоемкости линии, а также по- вышение производительности при сокращении количества используемых стержневых ящиков.

Поставленная цель достигается тем, что в линии для изготовления литейных стержней, содержащей механизмы подачи и уплотнения стержневой смеси, транспортер для перемещения стержневых ящиков, кантователь, имеющий механизм крепления стержневых ящиков и сушильных плит, манипулятор для установки сушильных плит, расположенный над кантователем, подъемный стол для приема сушильных плит со стержнями, и транспортер для перемещения последних, установленный над кантова- телем на уровне подъемного стола, механизмы крепления стержневых ящиков и сушильных плит смонтированы с двух про- типовоположных сторон кантователя. Верхняя поверхность кантователя расположена на одном уровне с транспортером для перемещения стержневых ящиков, над которым размещены механизмы подачи и уплотнения смеси.

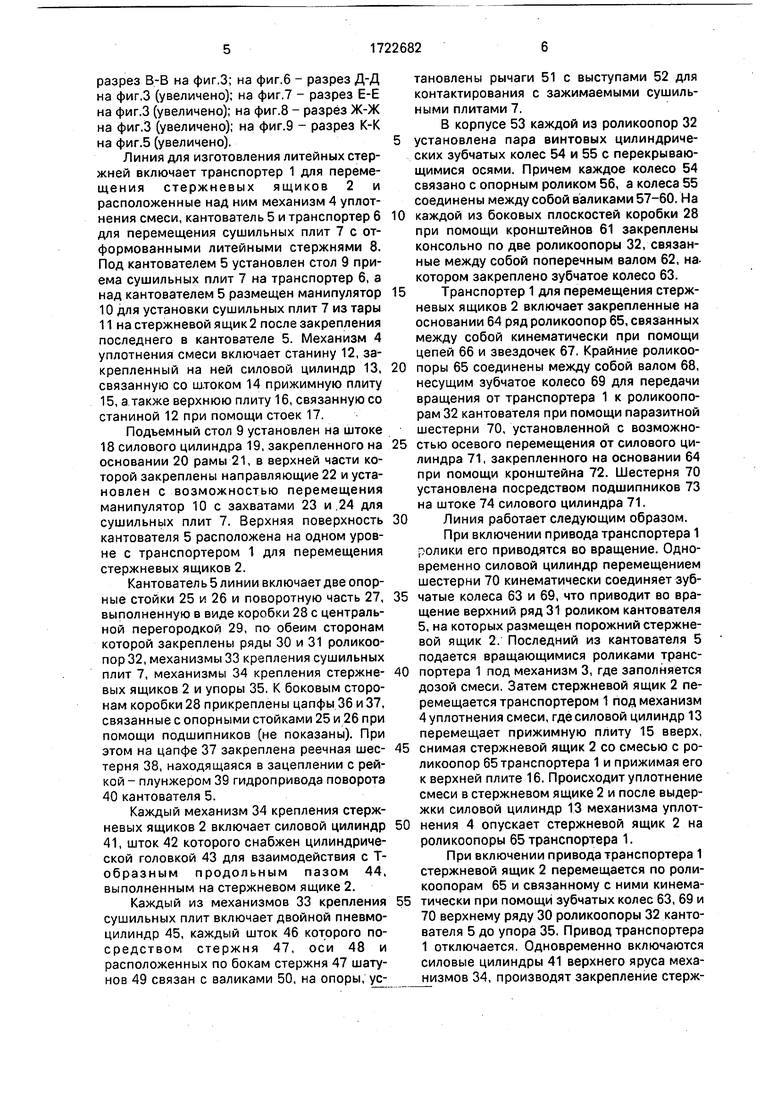

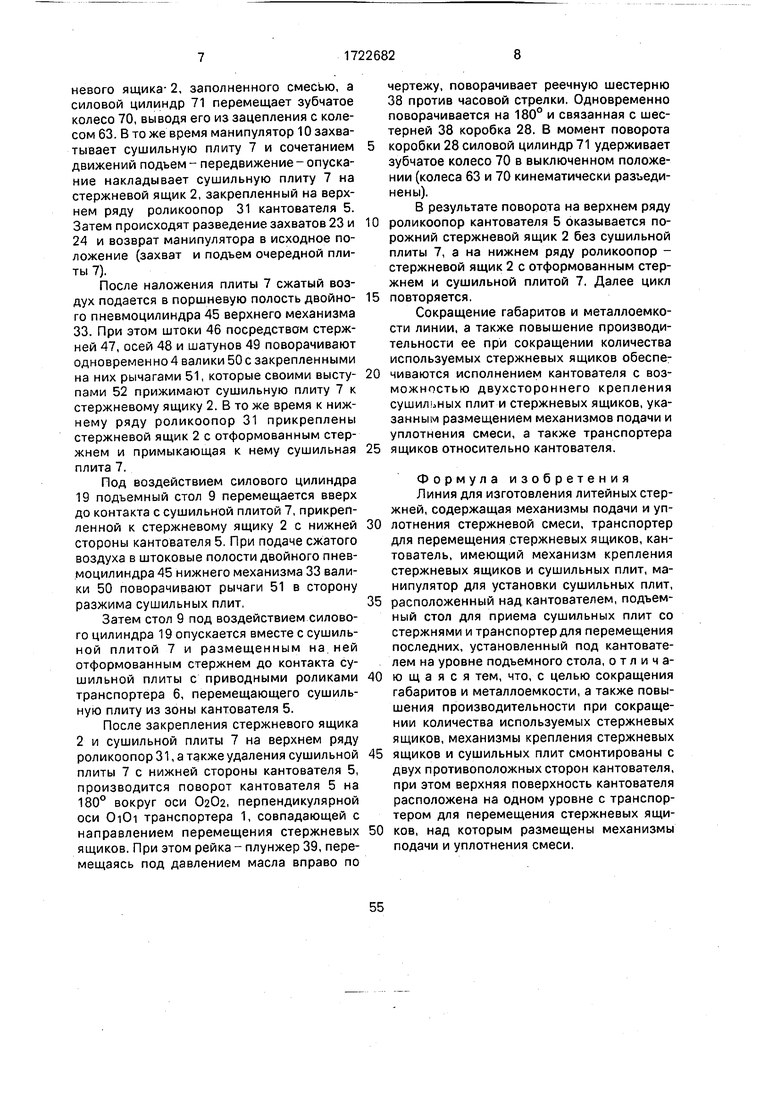

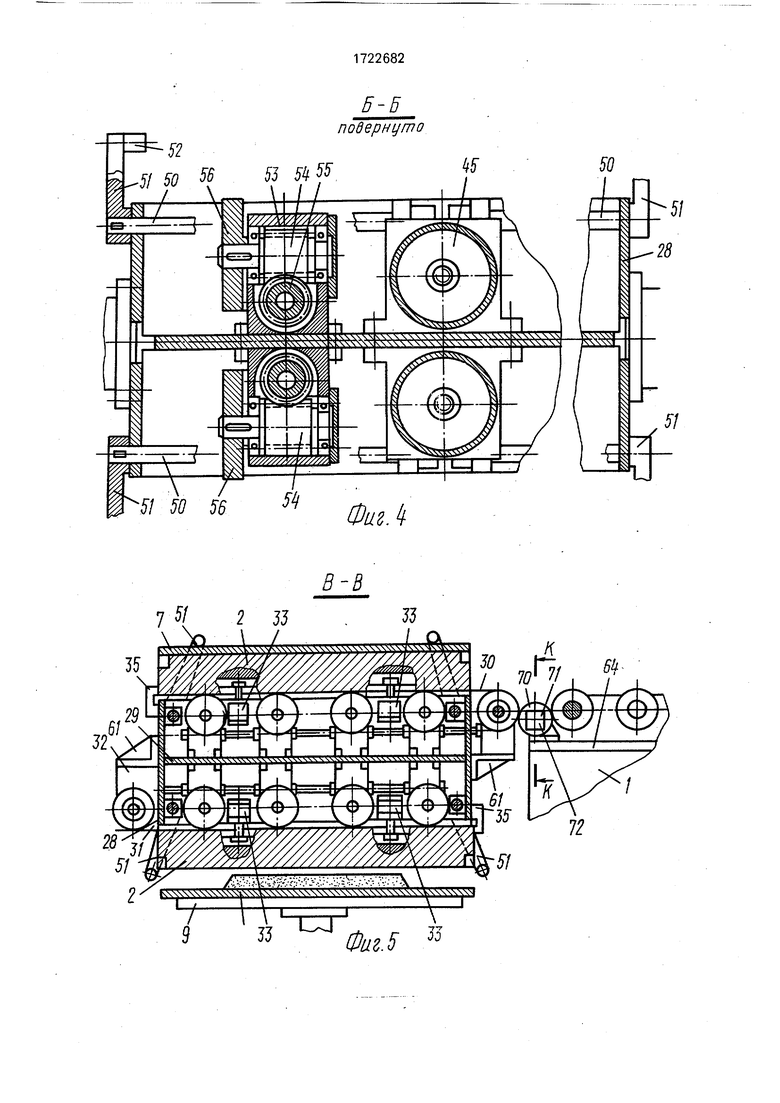

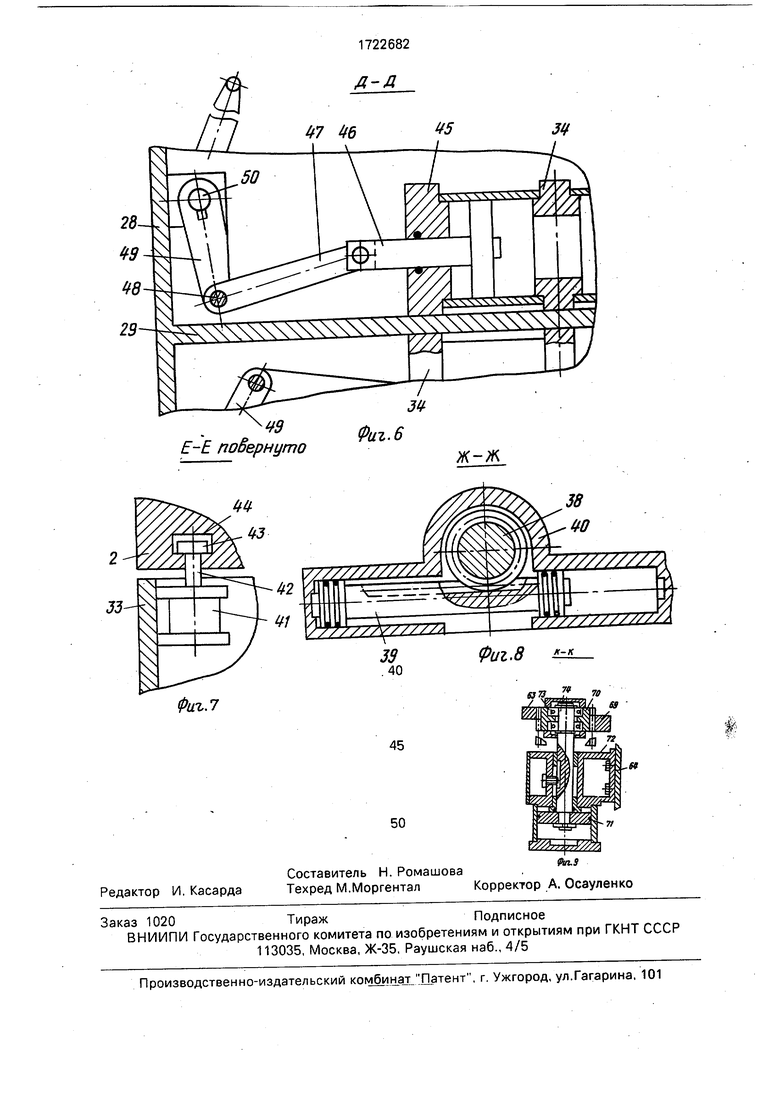

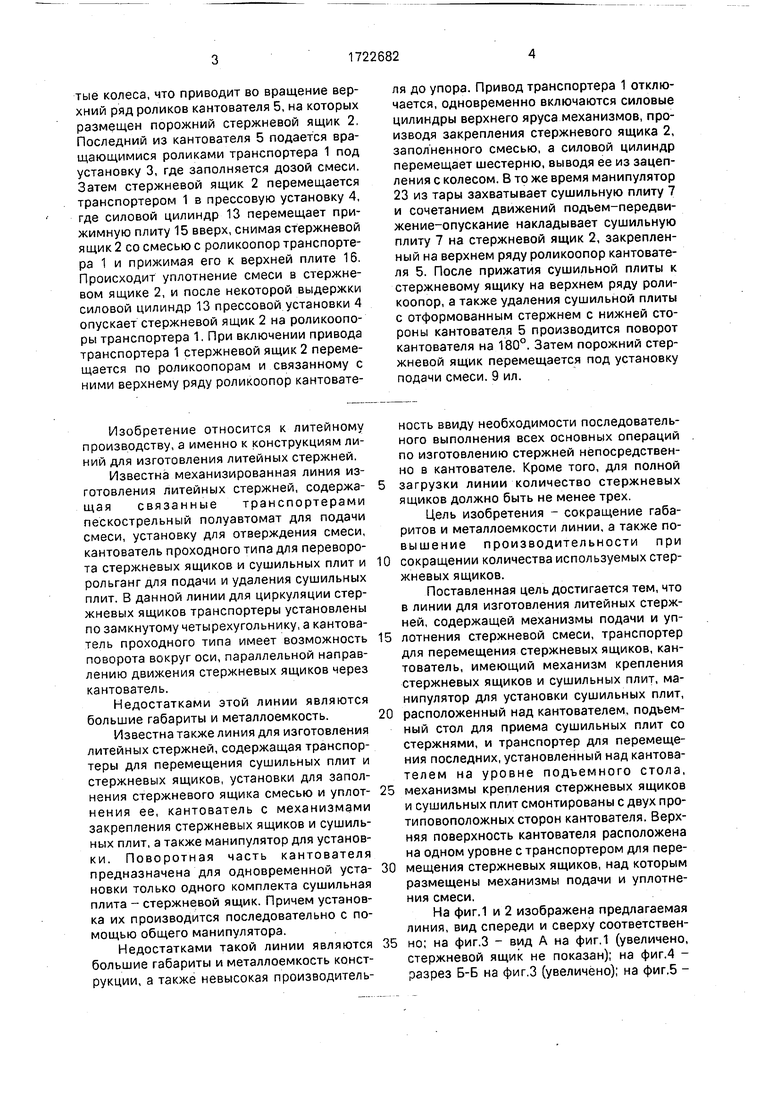

На фиг.1 и 2 изображена предлагаемая линия, вид спереди и сверху соответственно; на фиг.З - вид А на фиг.1 (увеличено, стержневой ящик не показан); на фиг.4 - разрез Б-Б на фиг.З (увеличено); на фиг.5 разрез В-В на фиг.З; на фиг.6 - разрез Д-Д на фиг.З (увеличено); на фиг.7 - разрез Е-Е на фиг.З (увеличено); на фиг.З - разрез Ж-Ж на фиг.З (увеличено); на фиг.9 - разрез К-К на фиг.5 (увеличено).

Линия для изготовления литейных стержней включает транспортер 1 для перемещения стержневых ящиков 2 и расположенные над ним механизм 4 уплотнения смеси, кантователь 5 и транспортер 6 для перемещения сушильных плит 7 с отформованными литейными стержнями 8. Под кантователем 5 установлен стол 9 приема сушильных плит 7 на транспортер 6, а над кантователем 5 размещен манипулятор

10для установки сушильных плит 7 из тары

11на стержневой ящик 2 после закрепления последнего в кантователе 5. Механизм 4 уплотнения смеси включает станину 12, закрепленный на ней силовой цилиндр 13, связанную со штоком 14 прижимную плиту 15, а также верхнюю плиту 16, связанную со станиной 12 при помощи стоек 17.

Подъемный стол 9 установлен на штоке 18 силового цилиндра 19, закрепленного на основании 20 рамы 21, в верхней части которой закреплены направляющие 22 и установлен с возможностью перемещения манипулятор 10 с захватами 23 и .24 для сушильных плит 7. Верхняя поверхность кантователя 5 расположена на одном уровне с транспортером 1 для перемещения стержневых ящиков 2.

Кантователь 5 линии включает две опорные стойки 25 и 26 и поворотную часть 27, выполненную в виде коробки 28 с центральной перегородкой 29, по обеим сторонам которой закреплены ряды 30 и 31 роликоо- пор 32, механизмы 33 крепления сушильных плит 7, механизмы 34 крепления стержне- вых ящиков 2 и упоры 35. К боковым сторонам коробки 28 прикреплены цапфы 36 и 37, связанные с опорными стойками 25 и 26 при помощи подшипников (не показаны). При этом на цапфе 37 закреплена реечная шее- терня 38, находящаяся в зацеплении с рейкой - плунжером 39 гидропривода поворота 40 кантователя 5.

Каждый механизм 34 крепления стержневых ящиков 2 включает силовой цилиндр 41, шток 42 которого снабжен цилиндрической головкой 43 для взаимодействия с Т- образным продольным пазом 44, выполненным на стержневом ящике 2.

Каждый из механизмов 33 крепления сушильных плит включает двойной пневмо- цилиндр 45, каждый шток 46 которого посредством стержня 47, оси 48 и расположенных по бокам стержня 47 шатунов 49 связан с валиками 50, на опоры, установлены рычаги 51 с выступами 52 для контактирования с зажимаемыми сушильными плитами 7.

В корпусе 53 каждой из роликоопор 32 установлена пара винтовых цилиндрических зубчатых колес 54 и 55 с перекрывающимися осями. Причем каждое колесо 54 связано с опорным роликом 56, а колеса 55 соединены между собой валиками 57-60. На каждой из боковых плоскостей коробки 28 при помощи кронштейнов 61 закреплены консольно по две роликоопоры 32, связанные между собой поперечным валом 62, на- котором закреплено зубчатое колесо 63.

Транспортер 1 для перемещения стержневых ящиков 2 включает закрепленные на основании 64 ряд роликоопор 65, связанных между собой кинематически при помощи цепей 66 и звездочек 67. Крайние роликоопоры 65 соединены между собой валом 68, несущим зубчатое колесо 69 для передачи вращения от транспортера 1 к роликоопо- рам 32 кантователя при помощи паразитной шестерни 70, установленной с возможностью осевого перемещения от силового цилиндра 71, закрепленного на основании 64 при помощи кронштейна 72. Шестерня 70 установлена посредством подшипников 73 на штоке 74 силового цилиндра 71.

Линия работает следующим образом.

При включении привода транспортера 1 ролики его приводятся во вращение. Одновременно силовой цилиндр перемещением шестерни 70 кинематически соединяет зубчатые колеса 63 и 69, что приводит во вращение верхний ряд 31 роликом кантователя 5, на которых размещен порожний стержневой ящик 2. Последний из кантователя 5 подается вращающимися роликами транспортера 1 под механизм 3, где заполняется дозой смеси. Затем стержневой ящик 2 перемещается транспортером 1 под механизм 4 уплотнения смеси, где силовой цилиндр 13 перемещает прижимную плиту 15 вверх, снимая стержневой ящик 2 со смесью с роликоопор 65 транспортера 1 и прижимая его к верхней плите 16. Происходит уплотнение смеси в стержневом ящике 2 и после выдержки силовой цилиндр 1.3 механизма уплотнения 4 опускает стержневой ящик 2 на роликоопоры 65 транспортера 1.

При включении привода транспортера 1 стержневой ящик 2 перемещается по роли- коопорам 65 и связанному с ними кинематически при помощи зубчатых колес 63, 69 и 70 верхнему ряду 30 роликоопоры 32 кантователя 5 до упора 35, Привод транспортера 1 отключается. Одновременно включаются силовые цилиндры 41 верхнего яруса механизмов 34, производят закрепление стержневого ящика- 2, заполненного смесью, а силовой цилиндр 71 перемещает зубчатое колесо 70, выводя его из зацепления с колесом 63. В то же время манипулятор 10 захватывает сушильную плиту 7 и сочетанием движений подъем - передвижение - опускание накладывает сушильную плиту 7 на стержневой ящик 2, закрепленный на верхнем ряду роликоопор 31 кантователя 5. Затем происходят разведение захватов 23 и 24 и возврат манипулятора в исходное положение (захват и подъем очередной плиты 7).

После наложения плиты 7 сжатый воздух подается в поршневую полость двойного пневмоцилиндра 45 верхнего механизма 33. При этом штоки 46 посредством стержней 47, осей 48 и шатунов 49 поворачивают одновременно4 валики 50с закрепленными на них рычагами 51, которые своими выступами 52 прижимают сушильную плиту 7 к стержневому ящику 2. В то же время к нижнему ряду роликоопор 31 прикреплены стержневой ящик 2 с отформованным стержнем и примыкающая к нему сушильная плита 7.

Под воздействием силового цилиндра 19 подъемный стол 9 перемещается вверх до контакта с сушильной плитой 7, прикрепленной к стержневому ящику 2 с нижней стороны кантователя 5. При подаче сжатого воздуха в штоковые полости двойного пневмоцилиндра 45 нижнего механизма 33 валики 50 поворачивают рычаги 51 в сторону разжима сушильных плит,

Затем стол 9 под воздействием силового цилиндра 19 опускается вместе с сушильной плитой 7 и размещенным на. ней отформованным стержнем до контакта сушильной плиты с приводными роликами транспортера 6, перемещающего сушильную плиту из зоны кантователя 5.

После закрепления стержневого ящика 2 и сушильной плиты 7 на верхнем ряду роликоопор 31, а также удаления сушильной плиты 7 с нижней стороны кантователя 5, производится поворот кантователя 5 на 180° вокруг оси 0202, перпендикулярной оси OiOi транспортера 1, совпадающей с направлением перемещения стержневых ящиков. При этом рейка - плунжер 39, перемещаясь под давлением масла вправо по

чертежу, поворачивает реечную шестерню 38 против часовой стрелки. Одновременно поворачивается на 180° и связанная с шестерней 38 коробка 28. В момент поворота

коробки 28 силовой цилиндр 71 удерживает зубчатое колесо 70 в выключенном положении (колеса 63 и 70 кинематически разъединены).

В результате поворота на верхнем ряду

роликоопор кантователя 5 оказывается порожний стержневой ящик 2 без сушильной плиты 7, а на нижнем ряду роликоопор - стержневой ящик 2 с отформованным стержнем и сушильной плитой 7. Далее цикл

повторяется.

Сокращение габаритов и металлоемкости линии, а также повышение производительности ее при сокращении количества используемых стержневых ящиков обеспечиваются исполнением кантователя с возможностью двухстороннего крепления сушильных плит и стержневых ящиков, указанным размещением механизмов подачи и уплотнения смеси, а также транспортера

ящиков относительно кантователя.

Формула изобретения Линия для изготовления литейных стержней, содержащая механизмы подачи и уплотнения стержневой смеси, транспортер для перемещения стержневых ящиков, кантователь, имеющий механизм крепления стержневых ящиков и сушильных плит, манипулятор для установки сушильных плит,

расположенный над кантователем, подъемный стол для приема сушильных плит со стержнями и транспортер для перемещения последних, установленный под кантователем на уровне подъемного стола, о т л и ч аю щ а я с я тем, что, с целью сокращения габаритов и металлоемкости, а также повышения производительности при сокращении количества используемых стержневых ящиков, механизмы крепления стержневых

ящиков и сушильных плит смонтированы с двух противоположных сторон кантователя, при этом верхняя поверхность кантователя расположена на одном уровне с транспортером для перемещения стержневых ящиков, над которым размещены механизмы подачи и уплотнения смеси.

| Линия для изготовления литейных стержней | 1982 |

|

SU1026932A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1992-03-30—Публикация

1990-03-11—Подача