11оэ ел

00 00

со

Изобретение относится к литейному производству, в частности к производству деталей литьем и прессованием, и может быть использовано для изготовления тонкостенных деталей со сложным профилем из токсичных и быстроокисляющихся металлов.

Цель изобретения - расширение технологических возможностей.

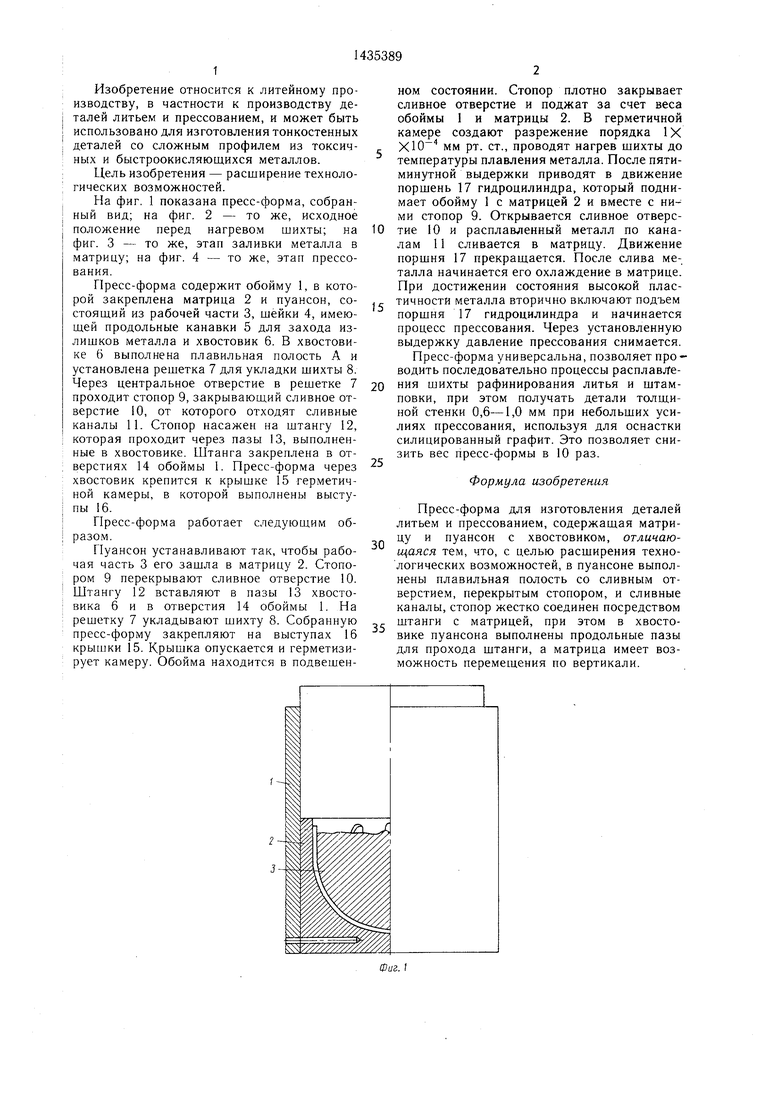

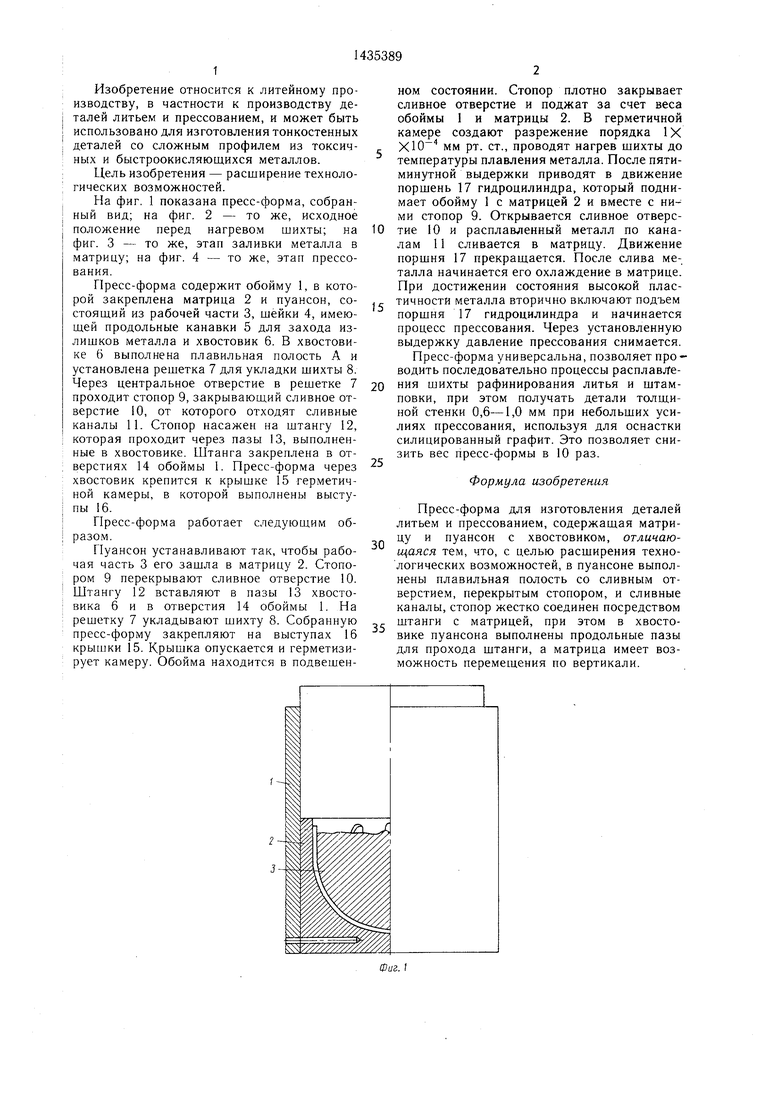

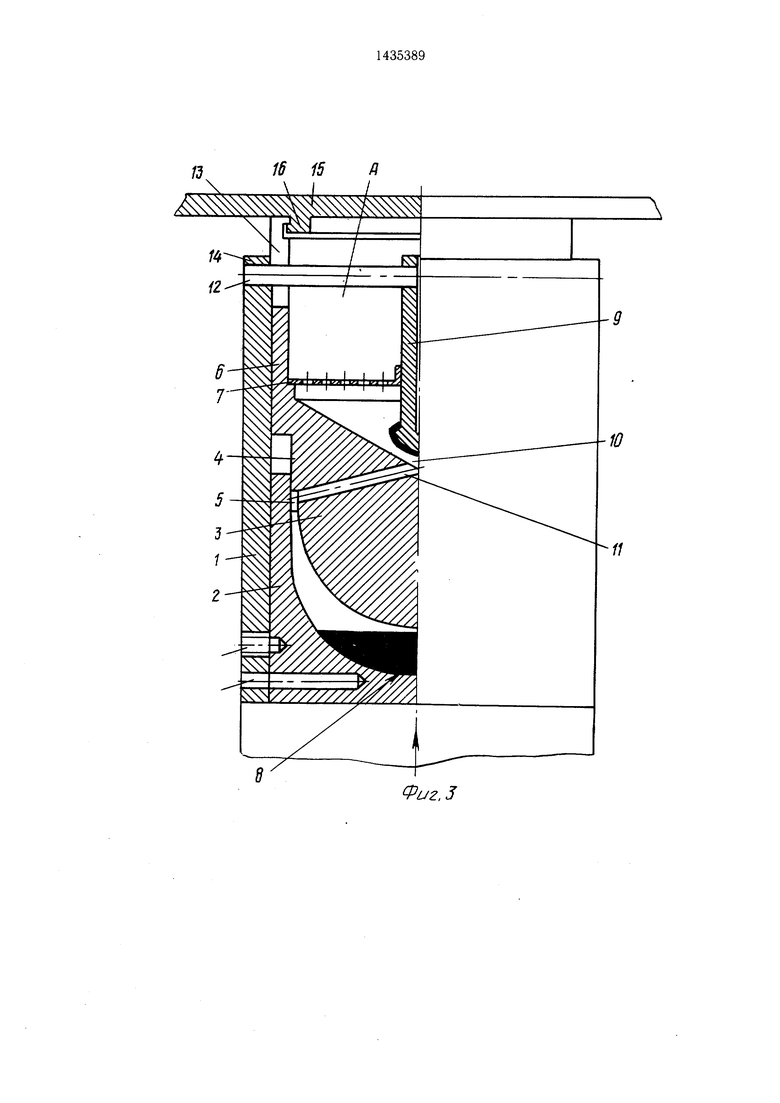

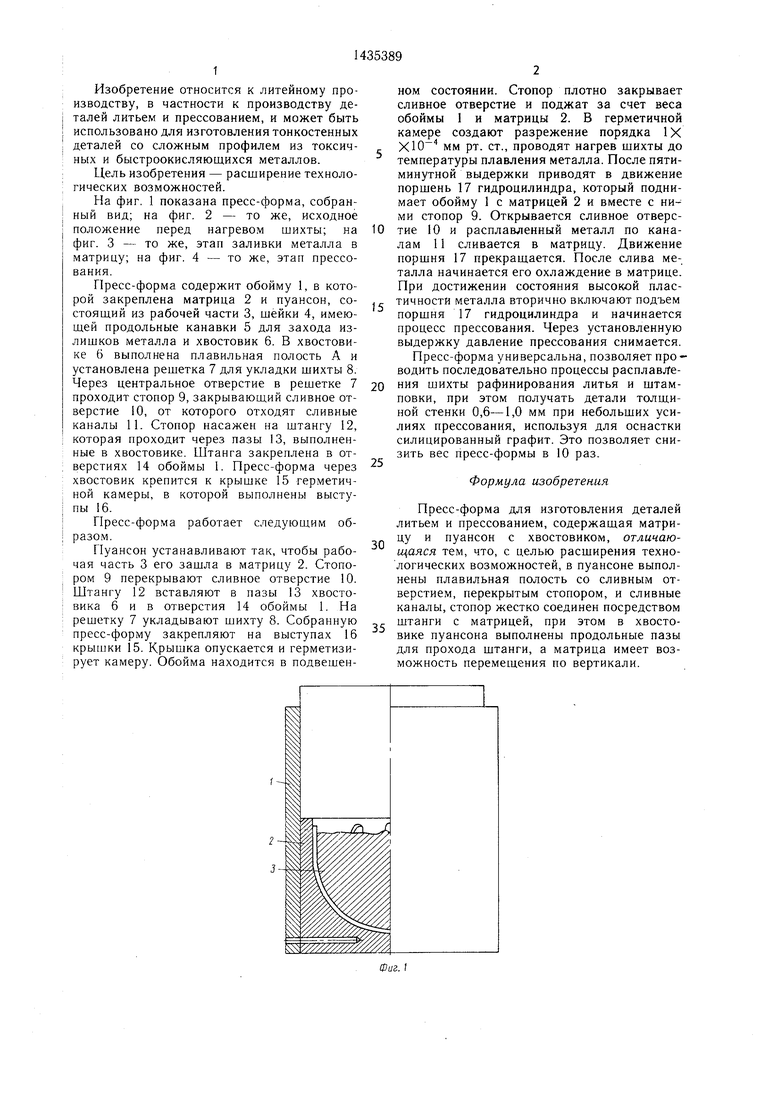

На фиг. 1 показана пресс-форма, собранный вид; на фиг. 2 - то же, исходное положение перед нагревом шихты; на фиг. 3 - то же, этап заливки металла в матрицу; на фиг. 4 - то же, этап прессования.

Пресс-форма содержит обойму 1, в которой закреплена матрица 2 и пуансон, состоящий из рабочей части 3, шейки 4, имею- ш,ей продольные канавки 5 для захода излишков металла и хвостовик 6. В хвостовике 6 выполнена плавильная полость А и установлена решетка 7 для укладки шихты 8. Через центральное отверстие в решетке 7 проходит стопор 9, закрываюш,ий сливное отверстие 10, от которого отходят сливные каналы 11. Стопор насажен на штангу 12, которая проходит через пазы 3, выполненные в хвостовике. Штанга закреплена в отверстиях 14 обоймы 1. Пресс-форма через хвостовик крепится к крышке 15 герметичной камеры, в которой выполнены выступы 16.

Пресс-форма работает следующим образом.

Пуансон устанавливают так, чтобы рабочая часть 3 его зашла в матрицу 2. Стопором 9 перекрывают сливное отверстие 10. Штангу 12 вставляют в пазы 13 хвостовика бив отверстия 14 обоймы 1. На решетку 7 укладывают шихту 8. Собранную пресс-форму закрепляют на выступах 16 крышки 15. Крышка опускается и герметизирует камеру. Обойма находится в подвешен0

ном состоянии. Стопор плотно закрывает сливное отверстие и поджат за счет веса обоймы 1 и матрицы 2. В герметичной камере создают разрежение порядка 1X мм рт. ст., проводят нагрев шихты до температуры плавления металла. После пятиминутной выдержки приводят в движение поршень 17 гидроцилиндра, который поднимает обойму 1 с матрицей 2 и вместе с ни- ми стопор 9. Открывается сливное отверстие 10 и расплавленный металл по каналам 11 сливается в матрицу. Движение поршня 17 прекращается. После слива металла начинается его охлаждение в матрице. При достижении состояния высокой пластичности металла вторично включают подъем поршня 17 гидроцилиндра и начинается процесс прессования. Через установленную выдержку давление прессования снимается. Пресс-форма универсальна, позволяет проводить последовательно процессы расплавл е- 0 ния шихты рафинирования литья и штамповки, при этом получать детали толщиной стенки 0,6-1,0 мм при небольших усилиях прессования, используя для оснастки силицированный графит. Это позволяет снизить вес пресс-формы в 10 раз.

5

5

0

5

Формула изобретения

Пресс-форма для изготовления деталей литьем и прессованием, содержащая матрицу и пуансон с хвостовиком, отличающаяся тем, что, с целью расширения техно- логических возможностей, в пуансоне выполнены плавильная полость со сливным отверстием, перекрытым стопором, и сливные каналы, стопор жестко соединен посредством штанги с матрицей, при этом в хвостовике пуансона выполнены продольные пазы для прохода штанги, а матрица имеет возможность перемещения по вертикали.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 2000 |

|

RU2188742C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МЕТОДОМ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2142354C1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ НА МАШИНАХ С ГОРИЗОНТАЛЬНОЙ КАМЕРОЙ ПРЕССОВАНИЯ | 1991 |

|

RU2030247C1 |

| ФУРМА ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА, СПОСОБ ИЗГОТОВЛЕНИЯ ФУРМЫ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2000 |

|

RU2167206C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2006 |

|

RU2324574C2 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1991 |

|

RU2043854C1 |

| Пресс-форма | 1979 |

|

SU854577A1 |

| УСТАНОВКА ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1989 |

|

RU2031757C1 |

| УСТРОЙСТВО ДЛЯ ВАКУУМИРОВАНИЯ ПРЕСС-ФОРМ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1996 |

|

RU2114716C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МЕТОДОМ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339512C1 |

Изобретение относится к лнтейному производству, в частности к производству деталей литьем и прессованием и может быть использовано для изготовления тонкостенных деталей со сложным профилем. Изобретение позволяет в одной пресс-форме проводить технологические операции плавки, литья и прессования. Пресс-форма изготавливается из силицированного графита и состоит из обоймы I, охватывающей матрицу 2 и пуансон. Пуансон имеет рабочую часть 3, шейку 4 и хвостовик 6. Хвостовик пуансона выполнен с плавильной полостью А и сливным отверстием 10, закрывающимся стопором 9. Сливное отверстие 10 соединяется со сливными каналами 11, выходящими наружу в шейке пуансона. Стопор проходит через центральное отверстие решетки 7, на которую укладываются куски щихты 8, и закрепляются на штанге 12, входящей в пазы стенок хвостовика и в отверстия обоймы. После расплавления шихты обойма 1 поднимается поршнем 17 силового цилиндра вверх вместе со стопором. Металл через отверстие 10 и каналы 11 сливается в матрицу 2. После выдержки для охлаждения до высокопластичного состояния обойма 1 вновь поднимается вверх для прессования металла. 4 ил. 15 I

Фиг.З

/4

1i16 /Jfi

,II

ФигЛ

--I7

| Батышев А | |||

| И | |||

| Совмещенные способы литья и прессования.-М.: НИИМаш, 1971, с | |||

| Механический грохот | 1922 |

|

SU41A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1988-11-07—Публикация

1986-06-30—Подача