/

00 СХ)

со ю

Од

г. /

N)

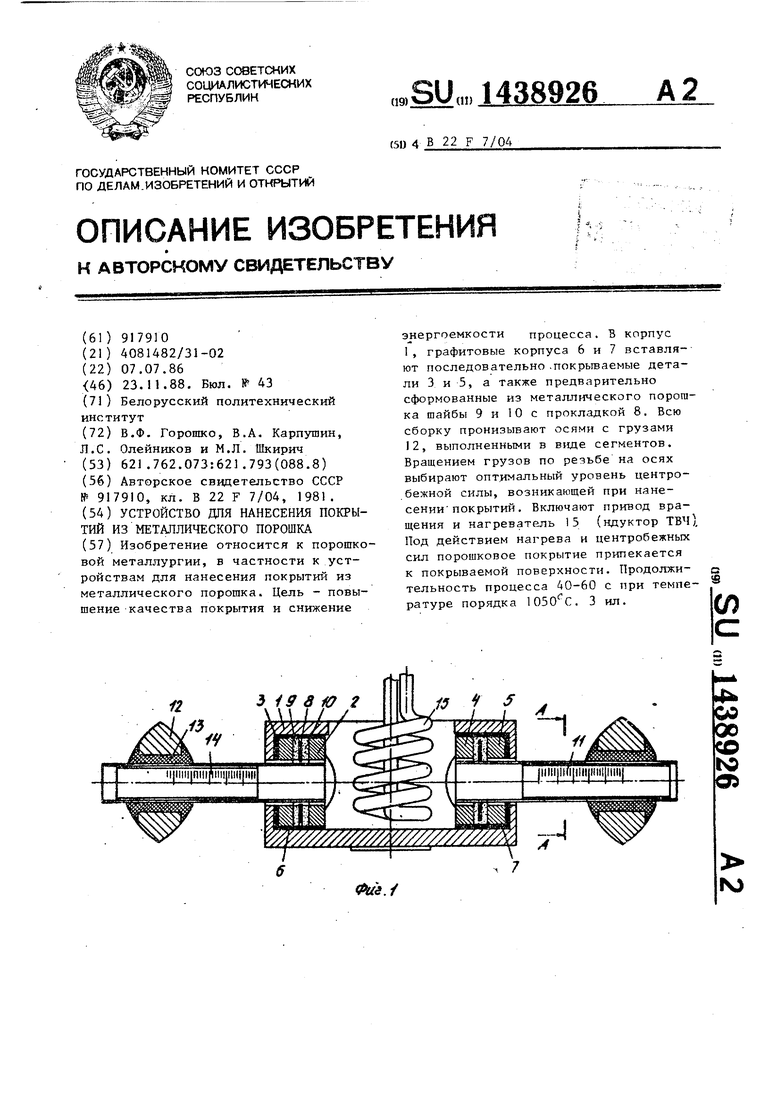

Изобретение относится к nopofflK i- вой металлургии, в частности к устройствам для нанесения покрытий из металлического порошка и является усовершенствованием известного устройства по авт. св. № 917910.

Цепь изобретения - повышение качества покрытия и снижение энергоемкости процесса.

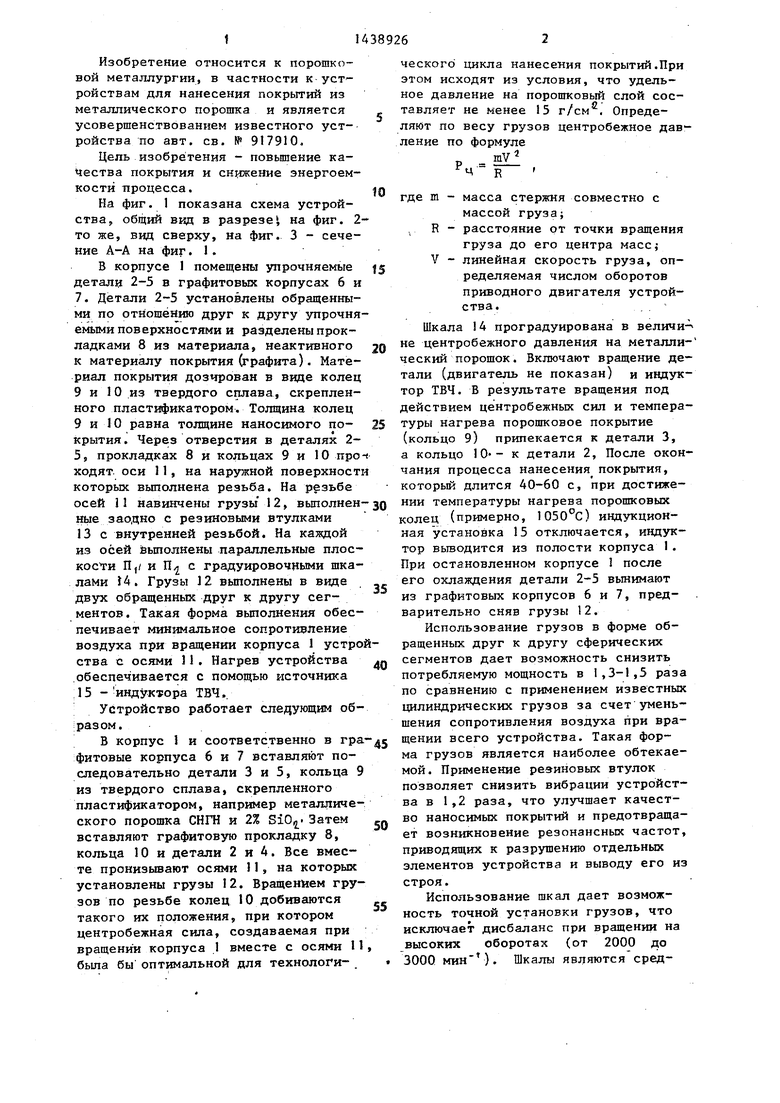

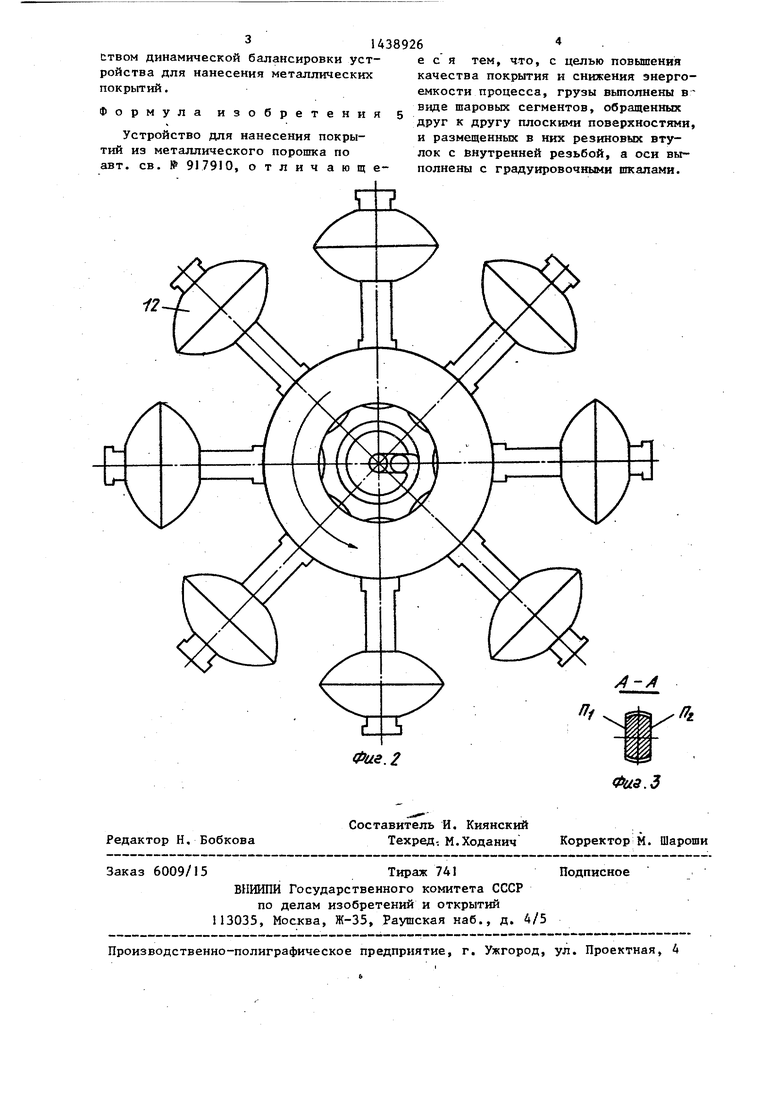

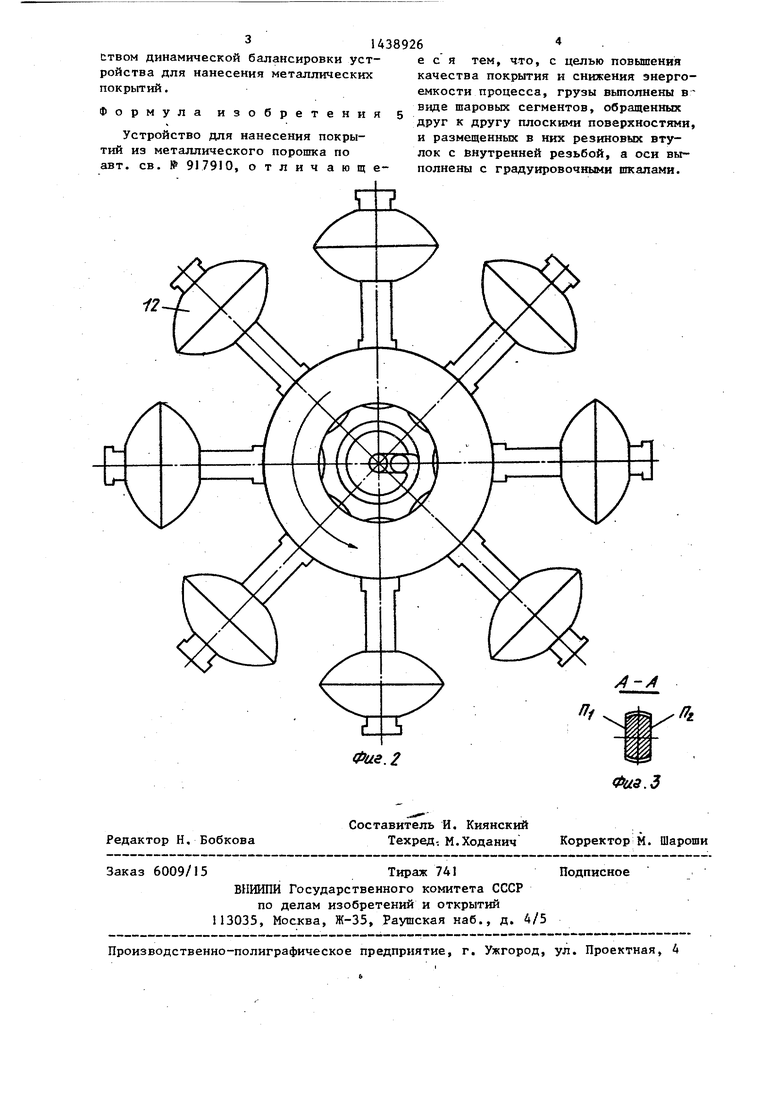

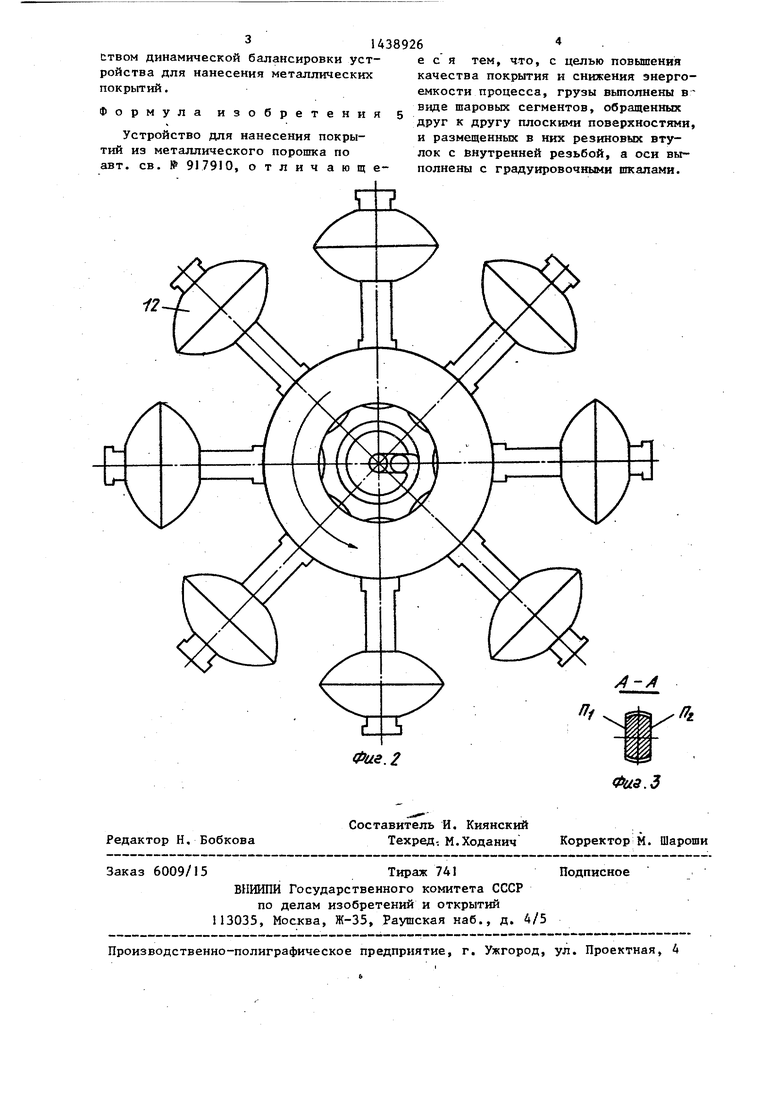

На фиг. 1 показана схема устройства, общий вид в разрезеi на фиг. 2 то же, вид сверху, на фиг. 3 - сечение А-А на фиг. 1.

В корпусе 1 помещены упрочняемые деталц 2-5 в графитовых корпусах 6 и 7. Детали 2-5 установлены обращенными по отношению друг к другу упрочняемыми поверхностями и разделены прокладками 8 из материала, неактивного к материалу покрытия (графита). Материал покрытия дозирован в виде колец 9 и 10 из твердого сплава, скрепленного пластификатором. Толщина колец 9 и 10 равна толщине наносимого покрытия. Через отверстия в деталях 2- 5, прокладках 8 и кольцах 9 и 10 про ходят оси П, на наружной поверхност которых выполнена резьба. На резьбе осей 11 навинчены грузы 12, выполненные заодно с резиновыми втулками 13 с внутренней резьбой. На каждой из осей выполнены параллельные плоскости П,/ и П с градуировочными шкалами 14. Грузы 12 выполнены в виде двух обращенных друг к другу сегментов . Такая форма выполнения обеспечивает минимальное сопротивление воздуха при вращении корпуса 1 устроства с осями 11. Нагрев устройства обеспечивается с помощью источника :15 - индуктора ТВЧ..

Устройство работает следующим об- ipasoM.

В корпус 1 и соответственно в rpa фитовые корпуса 6 и 7 вставляют последовательно детали 3 и 5, кольца 9 из твердого сплава, скрепленного пластификатором, например металлического порошка СИГИ и 2% SiO. Затем вставляют графитовзпо прокладку В, кольца 10 и детали 2 и А. Все вместе пронизывают осями 11, на которых установлены грузы 12. Вращением грузов по резьбе колец 10 добиваются такого их положения, при котором центробежная сила, создаваемая при вращении корпуса 1 вместе с осями 11 была бы оптимальной для технологи- .

ческого цикла нанесения покрытий.При этом исходят из условия, что удельное давление на порошковый слой составляет не менее 15 г/см. Определяют по весу грузов центробежное давление по формуле

шУ

R

Рц

0

S

0

5

j

0

5

0

0

5

где m

масса стержня совместно с массой груза;

R - расстояние от точки вращения груза до его центра Maccj

V - линейная скорость груза, определяемая числом оборотов приводного двигателя устройства.

Шкала 14 проградуирована в величи- не центробежного давления на металли- ческий порошок. Включают вращение детали (двигатель не показан) и ивдук- тор ТВЧ. В результате вращения под действием центробежных сил и температуры нагрева порошковое покрытие (кольцо 9) припекается к детали 3, а кольцо 10-- к детали 2, После окончания процесса нанесения покрытия, который длится 40-60 с, при достижении температуры нагрева порошковых колец (примерно, 1050°С) индукционная установка 15 отключается, индуктор вьтодится из полости корпуса I. При остановленном корпусе 1 после его охлаждения детали 2-5 вынимают из графитовых корпусов 6 и 7, предварительно сняв грузы 12.

Использование грузов в форме обращенных друг к другу сферических сегментов дает возможность снизить потребляемую мощность в 1,3-1,5 раза по сравнению с применением известных цилиндрических грузов за счет уменьшения сопротивления воздуха при вращении всего устройства. Такая форма грузов является наиболее обтекаемой. Применение резиновых втулок позволяет снизить вибрации устройства в 1,2 раза, что улучшает качество наносимых покрытий и предотвращает возникновение резонансных частот, приводящих к разрушению отдельных элементов устройства и выводу его из строя.

Использование шкап дает возможность точной установки грузов, что исключает дисбаланс при вращении на высоких оборотах (от 2000 до 3000 мин ). Шкалы являются средff

fff

Л

Фие.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для накатки ленты из порошка твердого сплава на наружные цилиндрические поверхности деталей | 1987 |

|

SU1435407A1 |

| Установка для нанесения покрытий из металлического порошка | 1987 |

|

SU1405973A1 |

| Устройство для нанесения покрытий из металлических порошков на внутренние поверхности деталей | 1985 |

|

SU1292920A1 |

| Устройство для нанесения металлических покрытий на внутренние поверхности цилиндрических деталей | 1988 |

|

SU1585075A1 |

| Способ восстановления зубьев зубчатых колес и устройство для его осуществления | 1985 |

|

SU1284647A1 |

| Устройство для нанесения металлического покрытия на внутренние поверхности сложной формы | 1986 |

|

SU1421456A1 |

| Устройство для нанесения металлических покрытий на поверхности изделий | 1987 |

|

SU1452665A1 |

| Установка для нанесения покрытия из металлического порошка | 1988 |

|

SU1611578A1 |

| Установка для нанесения металлических покрытий на пересекающиеся поверхности изделий | 1987 |

|

SU1424976A1 |

| Устройство для нанесения покрытий из порошка | 1980 |

|

SU917909A1 |

Изобретение относится к порошковой металлургии, в частности к устройствам для нанесения покрытий из металлического порошка. Цель - повышение качества покрытия и снижение э|1ергоемкости процесса. В корпус 1, графитовые корпуса 6 и 7 вставляют последовательно .покрьтаемые детали 3 и 5, а также предварительно сформованные из металлического порошка шайбы 9 и 10 с прокладкой 8. Всю сборку пронизывают осями с грузами 12, выполненными в виде сегментов. Вращением грузов по резьбе на осях выбирают оптимальный уровень центробежной силы, возникающей при нанесении покрытий. Включают привод вращения и нагреватель 15 (ндуктор , Под действием нагрева и центробежных сил порошковое покрытие припекается к покрываемой поверхности. Продолжительность процесса 40-60 с при температуре порядка 1050 С. 3 ил. а ® (Л

| Устройство для нанесения покрытий из металлического порошка | 1980 |

|

SU917910A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-11-23—Публикация

1986-07-07—Подача