со со с

со

Изобретение относится к неразрушающему контролю качества изделий-, например соединений, выполненных с помощью сварки давлением, и может быть использовано для выявления плоскостных несплошностей с малым раскрытием.

Цель изобретения - повышение чув:- ствительности к плоскостным дефектам с малым раскрытием при контроле сварных соединений.

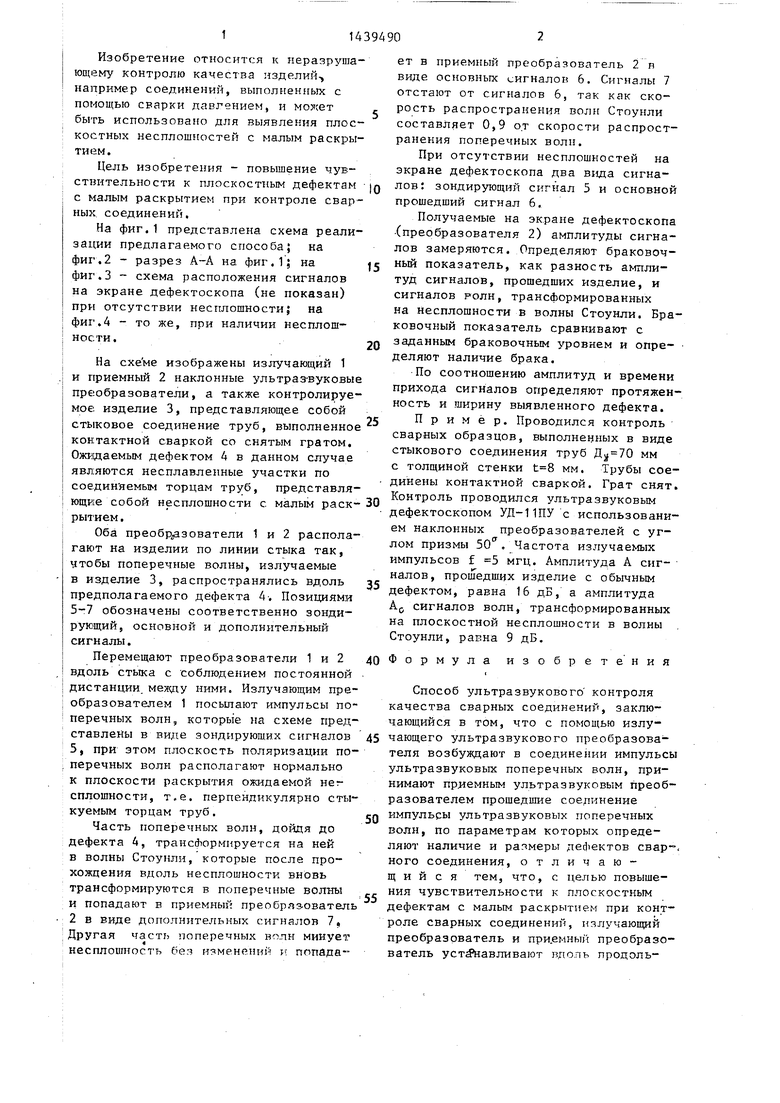

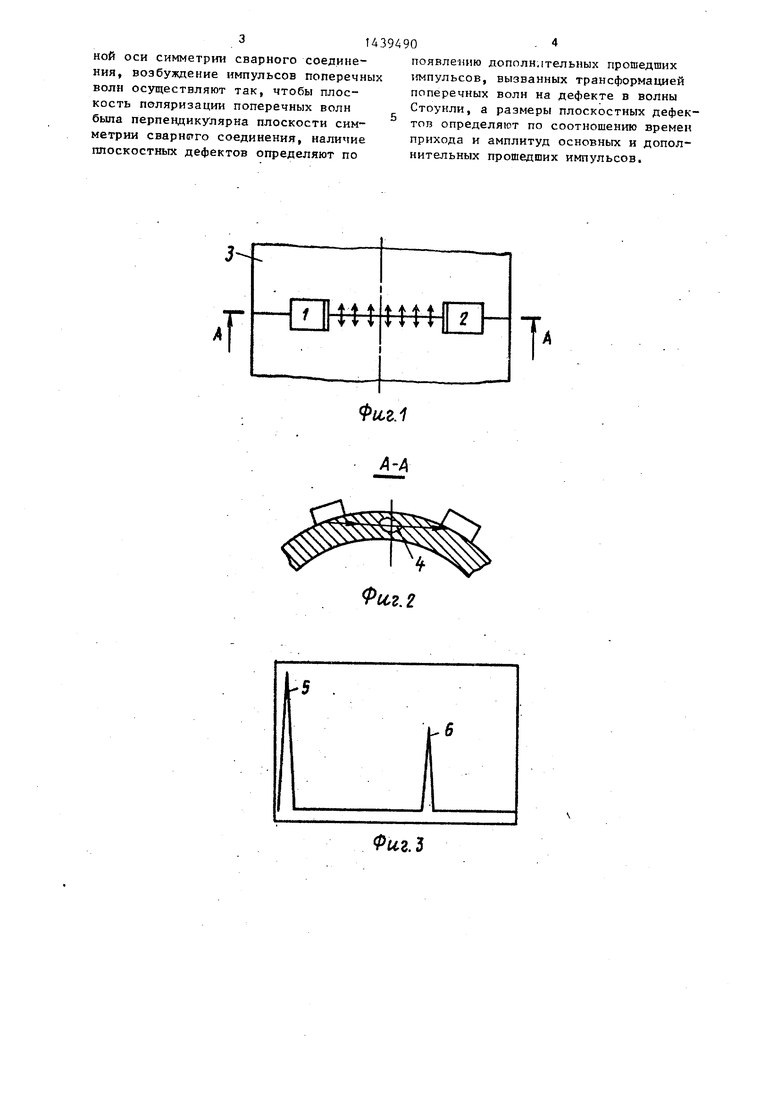

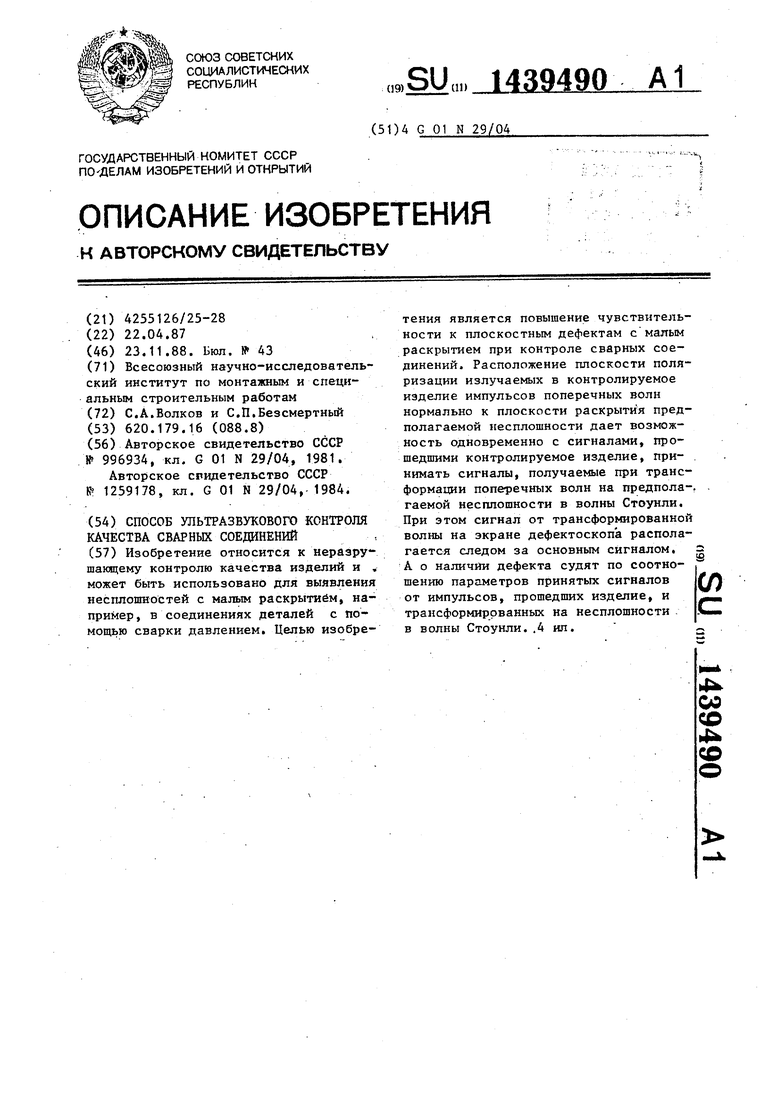

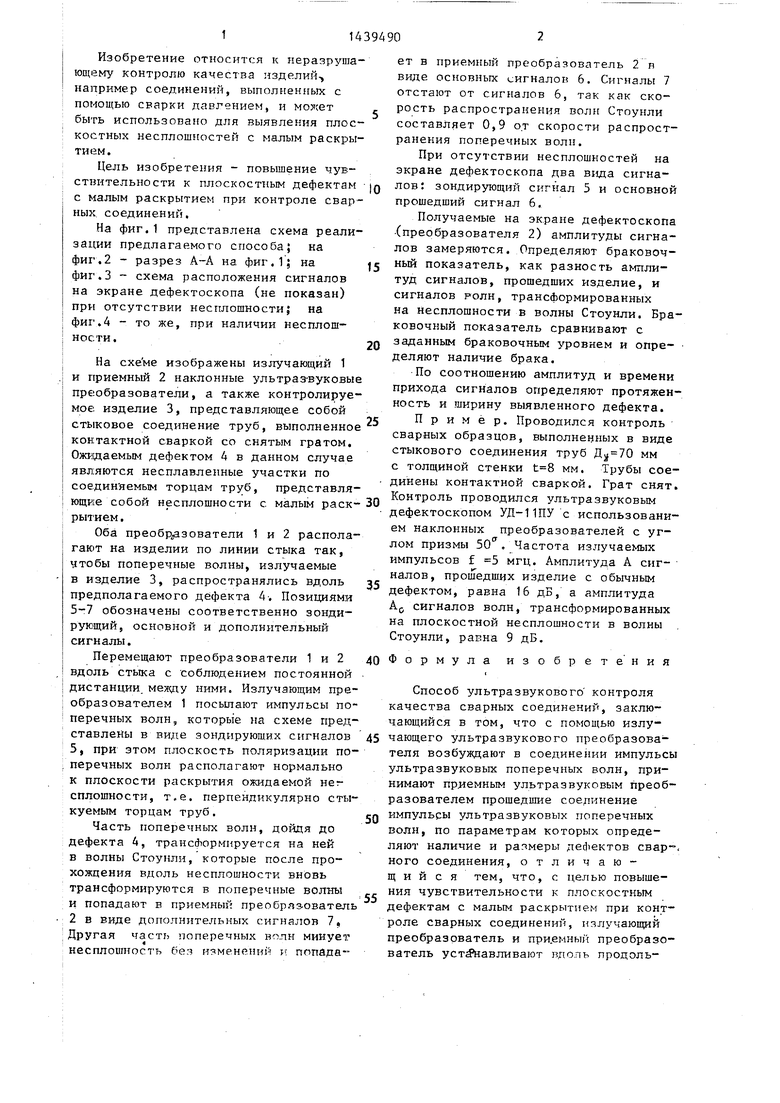

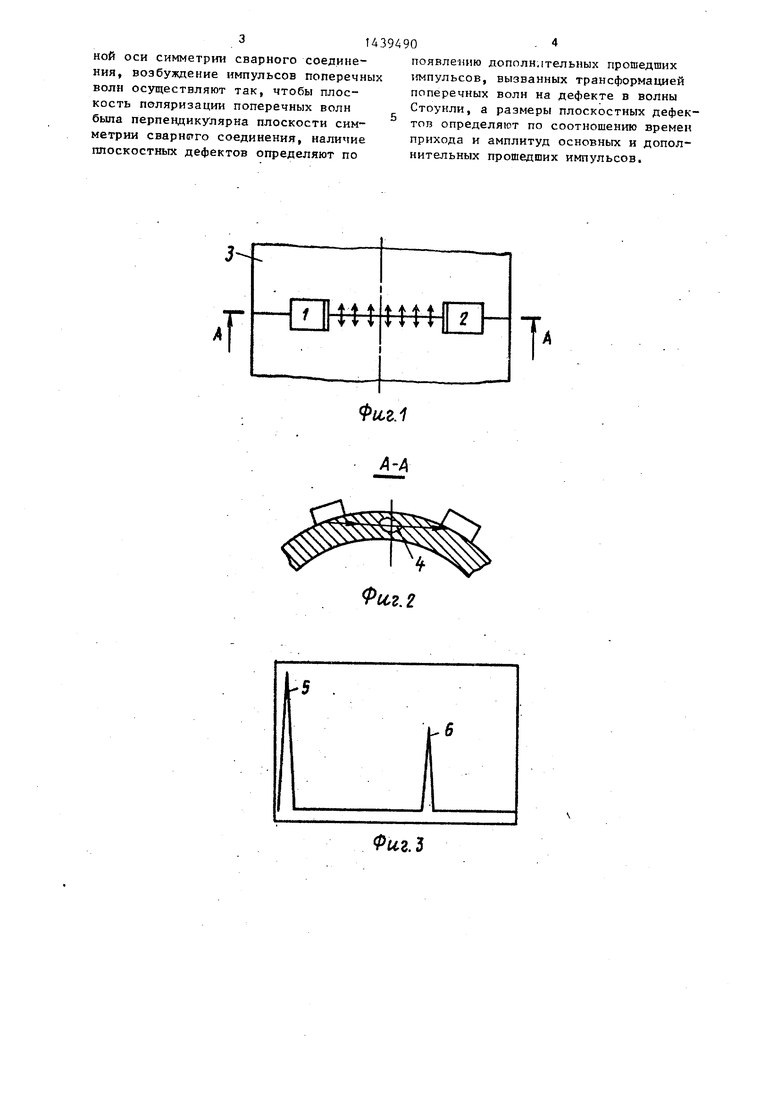

На фиг.1 представлена схема реализации предлагаемого способа; на фиг.2 - разрез А-А на фиг.1; на фиг.З схема расположения сигналов на экране дефектоскопа (не показан) при отсутствии несшшшности; на фиг.4 - то же, при наличии несплошности.

На схеме изображены излучающий 1 и приемный 2 наклонные ультраз-вуковые преобразователи, а также контролируемое , изделие 3, представляющее собой стыковое соединение труб, выполненное контактной сваркой со снятым гратом. Ожидаемым дефектом 4 в данном случае являются несплавленные участки по соединяемым торцам труб, представляющие собой несплошности с малым раскрытием .

Оба преобр азователи 1 и 2 располагают на изделии по линии стыка так, чтобы поперечные волны, излучаемые в изделие 3, распространялись вдоль предполагаемого дефекта 4-. Позициями 5-7 обозначены соответственно зондирующий, основной и дополнительный сигналы.

Перемещают преобразователи 1 и 2 вдоль стыка с соблюдением постоянной дистанции, между ними. Излучающим преобразователем 1 посьшают импульсы поперечных волн, которые на схеме представлены в виде зондирующих сигналов 5, при этом плоскость поляризации поперечных волн располагают нормально к плоскости раскрытия ожидаемой нег- сплошности, т.е. перпендикулярно сты куемым торцам труб,

Часть поперечных волн, дойдя до дефекта 4, трансформируется на ней в волны Стоунли, которые после прохождения вдоль несплошности вновь трансформируются в поперечные волны И попадают в приемный преобраз-овате/ЕВ 2 в виде дополнительных сигналов 7, Другая часть поперечных волн минует несплошность без изменений к попада-

ет в приемный преобразователь 2 в виде основных сигналов 6. Сигналы 7 отстают от сигналов 6, так как скорость распространения BOJU Стоунли составляет 0,9 от скорости распространения поперечных волн.

При отсутствии несплошностей на экране дефектоскопа два вида сигналов: зондирующий сигнал 5 и основной прошедший сигнал 6.

Получаемые на экране дефектоскопа (преобразователя 2) амплитуды сигналов замеряются. Определяют браковочный показатель, как разность амплитуд сигналов, прошедших изделие, и сигналов ролн, трансформированных на несплошности в волны Стоунли. Браковочный показатель сравнивают с заданным браковочным уровнем и опре- деляют наличие брака.

По соотношению амплитуд и времени прихода сигналов определяют протяженность и ширину выявленного дефекта.

Пример. Проводился контроль сварных образцов, выполненных в виде стыкового соединения труб мм с толщиной стенки мм. Трубы соединены контактной сваркой. Грат снят. Контроль проводился ультразвуковым дефектоскопом УД-11ПУ с использованием наклонных преобразователей с углом призмы 50 .Частота излучаемых импульсов f 5 МГЦ. Амплитуда А сиг- налов, прошедших изделие с обычным дефектом, равна 16 дБ, а амплитуда А сигналов волн, трансформированных На плоскостной несплошности в волны Стоунли, равна 9 дБ.

Формула изобретения

Способ ультразвукового контроля качества сварных соединений, заключающийся в том, что с помощью излучающего ультразвукового преобразователя возбуждают в соединении импульсы ультразвуковых поперечных волн, принимают приемным ультразвуковым преобразователем прошедшие соединение импульсы ультразвуковых поперечных волн, по параметрам которых определяют наличие и размеры дedleктoв свар-° ного соединения, отличающийся тем, что, с целью повышения чувствительности к плоскостным дефектам с малым pacKpbiTneNf при контроле сварных соединений, излучающий преобразователь и при.емный преобразователь устЙ Навливают вдоль продоль5

0

5

ной оси симметрии сварного соединения, возбуждение импульсов поперечных волн осуществляют так, чтобы плоскость поляризации поперечных волн бьта перпендикулярна плоскости симметрии сварнрго соединения, наличие плоскостных дефектов определяют по

появлению дополнительных прошедших импульсов, вызванных трансформацией поперечных волн на дефекте в волны Стоунли, а размеры плоскостных дефектов определяют по соотношению времен прихода и амплитуд основных и дополнительных прошедших импульсов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля качества продольных сварных швов зубчатых колес | 2022 |

|

RU2785087C1 |

| Способ ультразвукового контроля сварных соединений изделий | 1987 |

|

SU1439485A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ТАВРОВЫХ СВАРНЫХ СОЕДИНЕНИЙ ЗАКЛАДНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2044313C1 |

| СПОСОБ ДИАГНОСТИКИ НЕСПЛОШНОСТЕЙ ПОВЕРХНОСТИ СЛОЯ МЕТАЛЛОПРОКАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2262689C1 |

| Способ ультразвуковой дефектоскопии трубопровода | 2024 |

|

RU2834582C1 |

| ПРОДОЛЬНО-ПОПЕРЕЧНЫЙ СПОСОБ РЕАЛИЗАЦИИ ЭХОЛОКАЦИОННОГО МЕТОДА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЯ ПО ВСЕМУ СЕЧЕНИЮ | 2014 |

|

RU2585304C1 |

| СПОСОБ ОБНАРУЖЕНИЯ ПЛОСКОСТНЫХ НЕСПЛОШНОСТЕЙ В ТОЛСТОСТЕННЫХ ИЗДЕЛИЯХ УЛЬТРАЗВУКОВЫМ МЕТОДОМ | 2000 |

|

RU2192635C2 |

| Ультразвуковой способ измерения высоты вертикально ориентированных плоскостных дефектов в стеклокерамических материалах элементов конструкций летательных аппаратов | 2021 |

|

RU2760487C1 |

| Способ внутритрубного ультразвукового контроля сварных швов | 2016 |

|

RU2621216C1 |

| Способ промышленной ультразвуковой диагностики вертикально ориентированных дефектов призматической металлопродукции и устройство для его осуществления | 2015 |

|

RU2651431C1 |

Изобретение относится к неразрушающему контролю качества изделий и , может быть использовано для выявления несплошностей с малым раскрытием, например , в соединениях деталей с помощью сварки давлением. Целью изобретения является повышение чувствительности к плоскостным дефектам с малым раскрытием при контроле сварных соединений. Расположение плоскости поляризации излучаемых в контролируемое изделие импульсов поперечных волн нормально к плоскости раскрытия предполагаемой несплошности дает возможность одновременно с сигналами, прошедшими контролируемое изделие, при- . нимать сигналы, получаемые при трансформации попет)ечных волн на предпола-. гаемой несплошности в волны Стоунли. При этом сигнал от трансформированной волны на экране дефектоскопа располагается следом за основным сигналом. А о наличии дефекта судят по соотношению параметров принятых сигналов от импульсов, прошедших изделие, и трансформированных на несплошности . в волны Стоунли. .4 ил. S (Л

Г

и.г,2

Фиг.З

U8.4

| Способ ультразвукового контроля изделий | 1981 |

|

SU996934A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ ультразвукового контроля сварных швов труб и устройство для его осуществления | 1983 |

|

SU1259178A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-11-23—Публикация

1987-04-22—Подача