| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического адресования транспортных средств | 1987 |

|

SU1432560A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТРАНСПОРТНЫМ МЕХАНИЗМОМ | 1973 |

|

SU368611A1 |

| Транспортно-складская система | 1987 |

|

SU1664668A1 |

| Устройство для адресования транспортных средств | 1987 |

|

SU1418761A1 |

| Устройство для автоматического выбора направления движения объекта | 1984 |

|

SU1247331A1 |

| Устройство для контроля положения каретки стеллажного крана-штабелера | 1986 |

|

SU1466991A1 |

| Устройство для программного управления захватом автооператора | 1982 |

|

SU1233103A1 |

| Устройство для программного управления захватом автооператора | 1985 |

|

SU1506436A2 |

| Устройство для автоматического адресования транспортного средства | 1986 |

|

SU1348859A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯШТАБЕЛЕРОМ | 1969 |

|

SU257577A1 |

Изобретение относится к автома- - тике и может быть использовй41о при автоматизации погрузочно-разгрузоч- ных работ. Цель изобретения - повышение надежности за счет фиксации этапов цикла погрузки-выгрузки. За- датчиком адреса задается адрес, на который необходимо направить погру зочно-разгрузочный механизм. Блок I сравнения, сравнивает этот адрес с кодовой комбинацией, снимаемой с датчиков верхнего или нижнего уровней, устанавливаемых на каждом эта пе стеллажа, в зависимости от состояния кок- тактов датчика наличия грузов. В результате сравнения вырабатываются сигналы Вверх или Вниз Тпри сигнале Равно, поступающем с выхода блока сравнения, осуществляется управление групповыми захватами механизма. 1 ип. с (О (Л

со

СП

Изобретение относится к автоматике и может быть использовано, в частности, при автоматизации погрузочно- разгрузочных работ на складах стел-

лажного типа, оснащенных кранами-шта беллерами.

Целью изобретения является повышение надежности работы за счет фиксации этапов цикла погрузки-разгруз- ки.

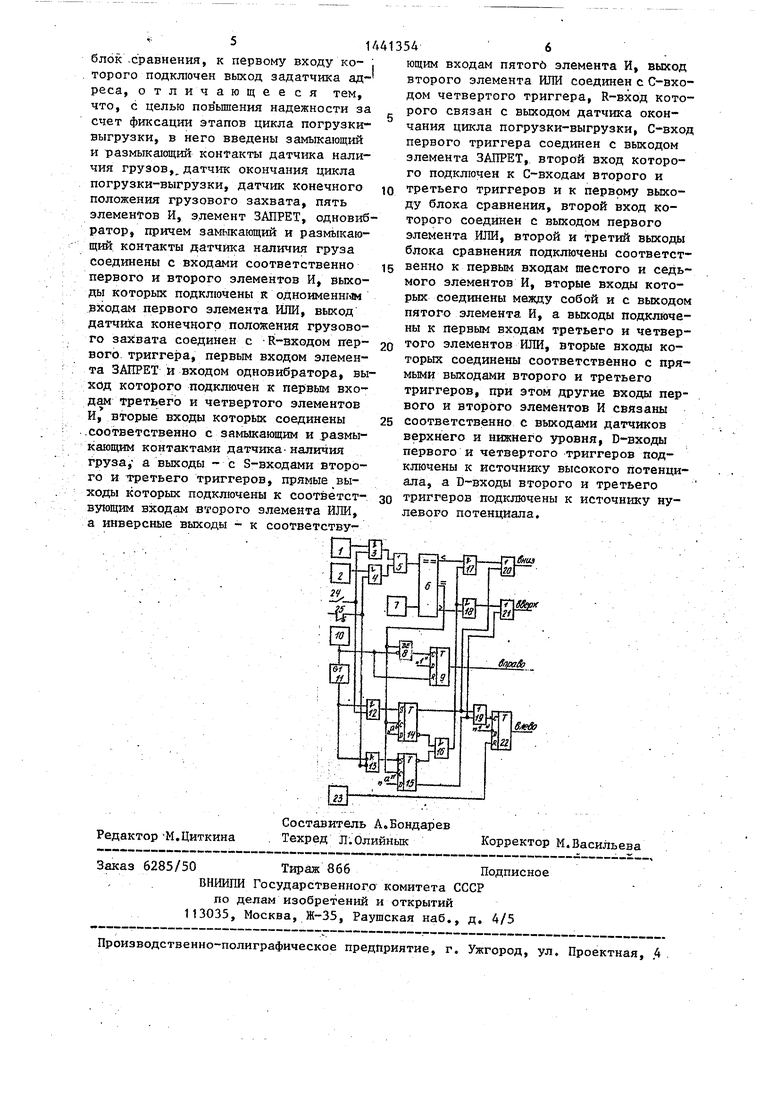

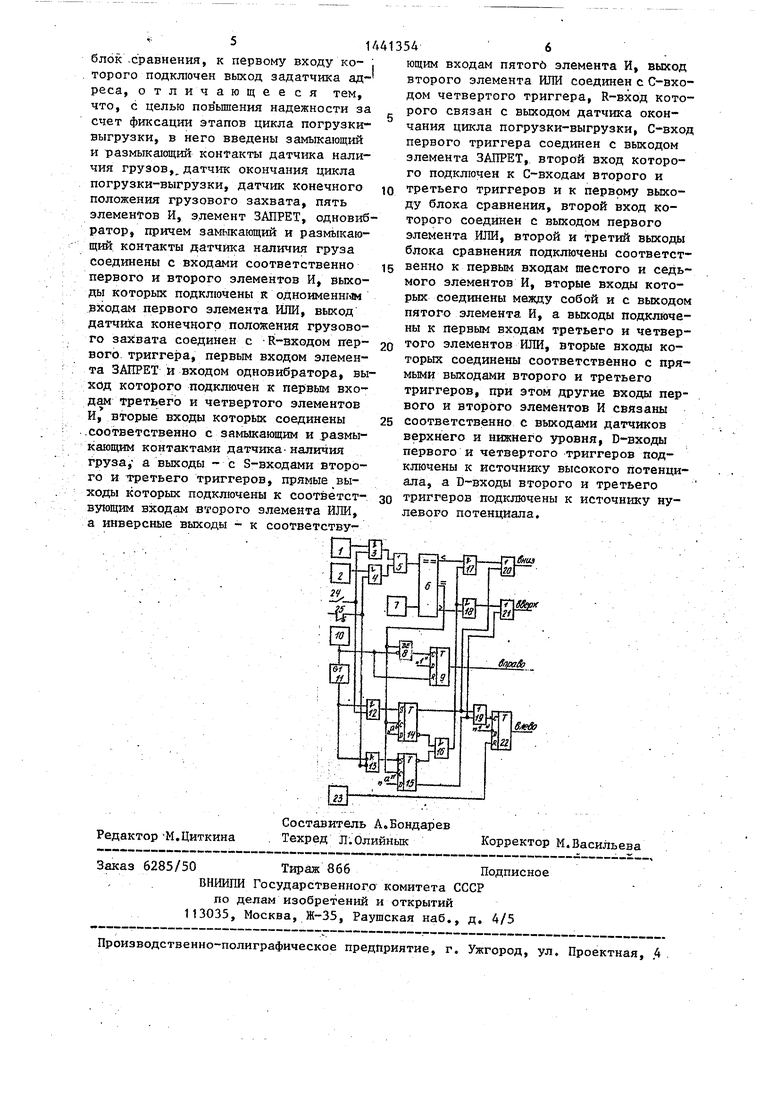

На чертеже представлена функциональная схема устройства.

Устройство содержит датчики 1 вер :хнего уровня и датчики 2 нижнего :уровня, расположенные в каждой ячей- I ке стеллажа, выходами соединенные с ;первыми входами первого 3 и второго 4 элементов Иj соединенных с первым элементом ИЛИ 5, выход которого под- ключен к первому входу блока б сравнения, второй вход которого связан с задатчиком 7 адреса, а выход Равно с элементом 8 ЗАПРЕТ, первый триггер 9, датчик 10 конечного положения грузового захвата, одновибратор 11, соединенный с третьим 12 и четвертым

13 элементами И, связанными с вторым 14 и третьим 15 триггерами инверсные выходы которых подключены к пятому элементу И 16, соединенному с шестым 17 и седьмым 18 элементами И, второй 19, третий 20 и четвертый 21 элементы ИЛИ, четвертый триггер 22, датчик 23 окончания цикла погруз ки-выгрузки, а также замыкающий 24 и размыкающий 25 контакты датчика наличия груза.

Устройство работает следующим образом.

После запуска устройства все триггеры устанавливаются в нулевое состояние, контакты 24, 25 датчика наличия груза - в положении, изображенном на схеме,

Задатчиком 7 адреса задается адрес, на который необходимо направить погрузочно-разгрузочный механизм. С выхода задатчика 7 адреса этот адрес в виде двоичного числа подается на первьй вход блока б сравнения. Адрес нахождения механизма, считыва- емьй с адресных датчиков. 1 или 2 через первый элемент И 3 или втурой элемент И 4, в зависимости от наличия или отсутствия груза, и первый элемент ИЛИ 5 также в виде двоичного числа подается на второй вход блока 6 сравнения. По результатам сравне-

кия на его выходе вырабатывается сигнал Меньше или Больше, который соответственно через элементы И 17 или 18 и элементы ИЛИ 20 или 21 поступает на исполнительньй привод механизма. По мере движения погрузочно-раз груз очно го механизма на каждой адресной позиции с адресных датчиков 1 или 2 считывается кодовая комбинация сигналов, присвоенная только данному адресу. При совпадении адреса нахождения механизма с заданньм адресом происходит его остановка.

Предположим, происходит движение механизма с грузом к заданной адресной позиции. Так как на грузовом захвате механизма находится груз, то контакт 24 датчика наличия груза замкнут, а контакт 25 разомкнут. Следовательно, опрашиваются датчики. 1 верхнего уровня, поскольку на первом входе элемента И 3 - уровень 1, а на первом входе элемента И 4 - уровен О. При достижении погрузочно-раз- грузочным механизмом заданной адресной позиции на выходе Больше или Меньше блока 6 сравнения появляется нулевой сигнал к.подъем или опускание механизма прекращается. Одновременно на выходе РАВНО блока 6 сравнения появляется единичный сигнал, который через элемент 8 ЗАПРЕТ поступает на тактовый С-вход первого триггера 9 и непосредственно на так- товые С-входы второго н третьего

триггеров 14 и 15, Под воздействием I

этого сигнала у триггеров 14 и 15, подтверждается нулевое состояние, а триггер 9 устанавливается в еди- HHtjHoe состояние. Единичный сигнал с вькода первого триггера 9 формируе команду Вправо, вследствие чего начинается движение грузового захват вправо до момента срабатывания датчика 10 конечного положения грузового захвата. Единичный сигнал с выхода датчика 10 поступает на R-вход сброса триггера 9 и устанавливает его в нулевое состояние в результате чего движение грузового захвата вправо прекращается, В то же время выходной сигнал датчика 10 подается на вход одновибратора 11, которьш формирует импульс, поступающий на входы элементов И 12 и 13, Так как на грузовом захвате механизма имеется груз открыт будет третий элемент И 12, поэтому импульс с выхода одновибратора

11 поступает на установочный S-вход второго триггера 14 и перебрасывает его в единичное состояние. Вследствие этого на выходе пятого элемента И 16 устанавливается нулевой уровень в результате чего запираются элементы И 17 и 18, Единичный сигнал с выхода второго триггера 14 поступает на вход третьего элемента ИЛИ 20, в результате чего формируется команда Вниз, под действием которой начинается опускание механизма. Четвертый триггер 22 остается в нулевом состоянии, так как его тактовый С-вход ре- агирует на спад входного сигнала. Во время опускания происходит фиксация груза в ячейке стеллажа, и дальнейшее опускание механизма продолжается без груза. Следствием этого будет размыкание контакта 24 и замыкание контакта 25 датчика наличия груза. При достижении погрузочно-разгрузочным ме

ЛОВ управления грузовым захватом механизма происходит описанным вьяпе образом, только выходнай сигнал одно- вибратора 11, появляющийся после Достижения грузовым захватом крайнего .положения, поступает через четвертый элемент И 13 на S-вход установки третьего триггера 15, Единичный сигнал с его прямого выхода поступает на |четвертый элемент ИЛИ 21. в. .оезуль- тате чего формируется комавда Вверх. Когда грузовой захват механизма достигает груза, установленного в ячейке стеллажа, замкнется контакт 24 и разомкнется контакт 25, поэтому при достижении датчиком 1 верхнего уррв- |ня этого этажа срабатывает блок 6 сравнения, выходной сигнал Равно которого сбрасывает третий триггер ;15 в нулевое состояние, что вызывает установку четвертого триггера 22 в единичное состояние, вследствие чего формируется команда Влево, При доханизмом датчика 2 нижнего уровня

этого же этажа на вькоде Равно бло-25 стижен ии грузовым захватом исходного

ка 6 сравнения вновь формируется еди- jположения срабатывает датчик 23 оконничньй сигнал, который перебрасывает второй триггер 14 в нулевое состоя- ние. Срабатывание первого триггера 9 не происходит, так как единичкьй 30 сигнал с выхода датчика 10 блокирует элемент 8 ЗАПРЕТ, препятствуя тем , самым прохождению сигнала Равно на тактовьй С-вход первого триггера 9, Сброс в ноль второго триггера 14 вызывает изменение выходного сигнала

35

чания цикла, четвертый триггер 22 сбрасывается в ноль, и движение влево прекращается. Таким образом вьшол- няется операция Взять груз.

Управление вертикальным перемещением погрузочно-разгрузочного механизма в зависимости от состояния датчиков верхнего и нижнег.о уровня, расположенных в каждой ячейке стеллажа, с привязкой к наличию или отсутствию груза на грузовом захвате механизма исключает влияние таких возмущающих воздействий, как инерционность двигателей, погрешность кинематических связей, изменение условий окружающей среды, старения элементов схемы управления и т,п,, вследствие чего по- вьшается точность позиционирования н, следовательно, надежность работы устройства. Программная реализация всего цикла погрузки-выгрузки повышает производительность устройства за счет, сокращения числа ручных one- раций.

второго элемента ИЛИ 19 из единицы в ноль, что вызывает установку четвертого триггера 22 в единичное состояние. Вследствие этого начинается движение грузового захвата механизма влево. При достижении грузовым захватом исходного положения срабатывает датчик 23 окончания цикла погрузки- выгрузки, его выходной сигнал поступает на R-вход сброса четвертого триггера 22, который перебрасывается в нулевое состояние, и движение влево прекращается. Таким образом, выполняется операция Положить груз механизм может быть переадресован для дальнейшей работы по nporpaNiMe,

В случае движения механизма к заданной адресной позиции без груза контакт 24 датчика наличия груза разомкнут, а контакт 25 замкнут, В результате информация о местонахождении механизма снимается с датчиков 2 нижнего уровня. Формирование сигна

0

5

0

ЛОВ управления грузовым захватом механизма происходит описанным вьяпе образом, только выходнай сигнал одно- вибратора 11, появляющийся после Достижения грузовым захватом крайнего .положения, поступает через четвертый элемент И 13 на S-вход установки третьего триггера 15, Единичный сигнал с его прямого выхода поступает на |четвертый элемент ИЛИ 21. в. .оезуль- тате чего формируется комавда Вверх. Когда грузовой захват механизма достигает груза, установленного в ячейке стеллажа, замкнется контакт 24 и разомкнется контакт 25, поэтому при достижении датчиком 1 верхнего уррв- |ня этого этажа срабатывает блок 6 сравнения, выходной сигнал Равно которого сбрасывает третий триггер ;15 в нулевое состояние, что вызывает установку четвертого триггера 22 в единичное состояние, вследствие чего формируется команда Влево, При до

чания цикла, четвертый триггер 22 сбрасывается в ноль, и движение влево прекращается. Таким образом вьшол- няется операция Взять груз.

Управление вертикальным перемещением погрузочно-разгрузочного механизма в зависимости от состояния датчиков верхнего и нижнег.о уровня, расположенных в каждой ячейке стеллажа, с привязкой к наличию или отсутствию груза на грузовом захвате механизма исключает влияние таких возмущающих воздействий, как инерционность двигателей, погрешность кинематических связей, изменение условий окружающей среды, старения элементов схемы управления и т,п,, вследствие чего по- вьшается точность позиционирования н, следовательно, надежность работы устройства. Программная реализация всего цикла погрузки-выгрузки повышает производительность устройства за счет, сокращения числа ручных one- . раций.

Формула изобретения

Устройство для программного управления погрузочно-разгрузочными механизмами, содержащее задатчик адре- . са, датчики верхнего и нижнего уровня, первый и второй элементы И, четыре элемента ИЛИ, четыре триггера.

| 1972 |

|

SU416666A1 | |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Устройство для управления подъемно-транспортным механизмом | 1984 |

|

SU1241193A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| , (54) УСТРОЙСТВО ДЛЯ ПРОГРАММНОГО УП- :,РАВЛЕНИЯ ПОГРУЗОЧНО-РАЗГРУЗОЧНЫМИ МЕХАНИЗМАМИ. | |||

Авторы

Даты

1988-11-30—Публикация

1987-06-12—Подача