| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный комплекс для многономенклатурной штамповки деталей из штучных заготовок | 1986 |

|

SU1637909A1 |

| Автоматизированная линия штамповки деталей | 1986 |

|

SU1389914A1 |

| Роботизированный комплекс | 1986 |

|

SU1449198A1 |

| Устройство для подачи заготовок и удаления изделий из штампа | 1989 |

|

SU1738440A1 |

| Автоматизированный комплекс для многономенклатурной штамповки деталей из штучных заготовок | 1986 |

|

SU1532149A1 |

| Автоматизированная линия изготовления крутоизогнутых отводов | 1989 |

|

SU1708475A1 |

| Автоматизированный комплекс для многопереходной штамповки | 1986 |

|

SU1349851A1 |

| Роботизированная линия для многопереходной штамповки | 1986 |

|

SU1450897A1 |

| Автоматизированный технологический комплекс для прессования изделий из порошков | 1991 |

|

SU1801048A3 |

| Автоматическая линия для обработки деталей типа валов | 1983 |

|

SU1175672A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для подачи и удаления заготовок из зоны обработки. Цель изобретения - расширение технологических возможностей за счет обеспечения изготовления корпусов роликов конвейеров из трубчатых заготовок. После резки трубчатые заготовки по транспортеру поступают в зону охвата. Робот одной рукой, на которой расположен роликовый схват, захватывает заготовку. Другая рука, жестко связанная с первой и установленная под углом 90°, предназначена для удаления заготовок из рабочей зоны в накопитель зигзагообразной формы. В последнем имеется средство дпя охлаждения заготовок. На позиции обработки установлена машина для выворота труб. 5 ил. (Л

со

ел

Изобретение относится к обработке металлов давлением и может быть использовано для подачи и удаления заготовок из зоны обработки.

Цель изобретения - расширедаге тех- нологичерких возможностей устройства за счет обеспечения изготовления корпусов роликов конвейеров из трубчатых заготовок.

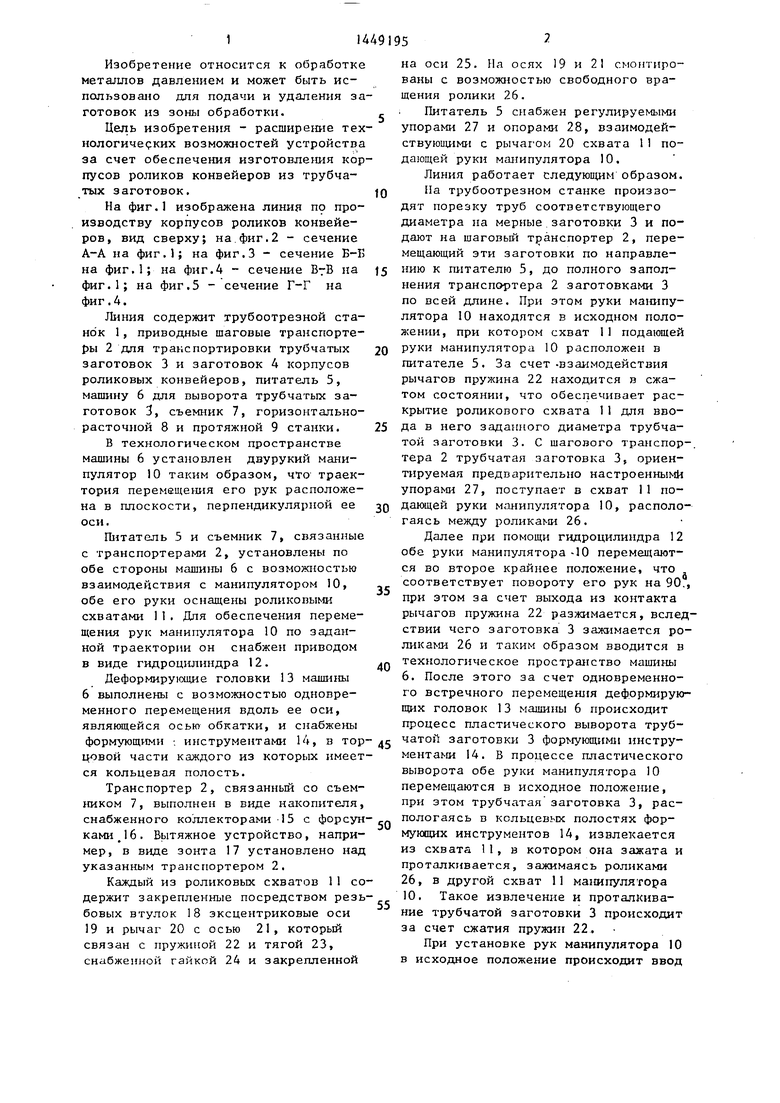

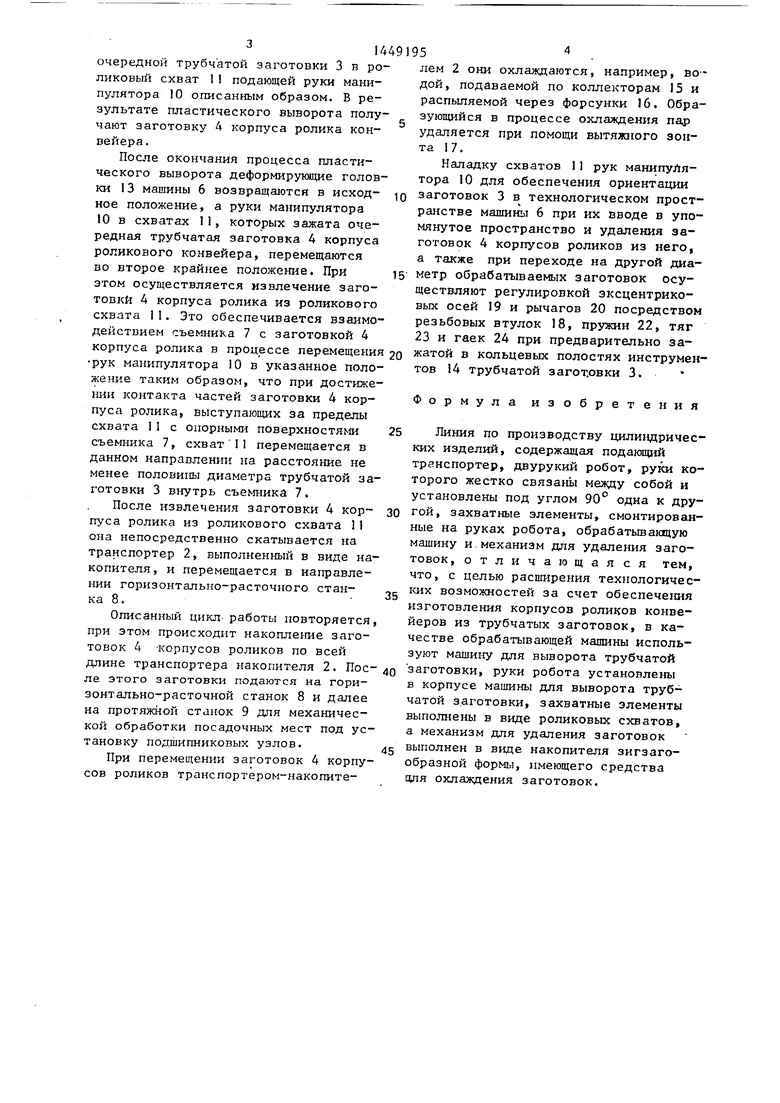

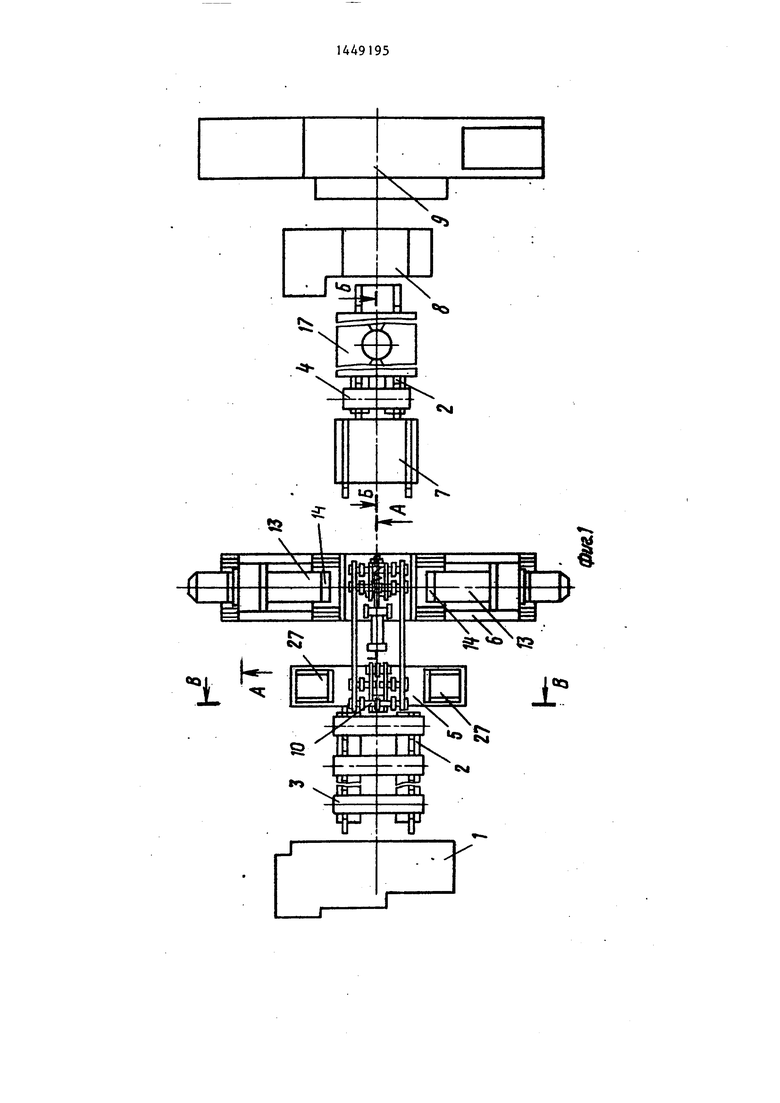

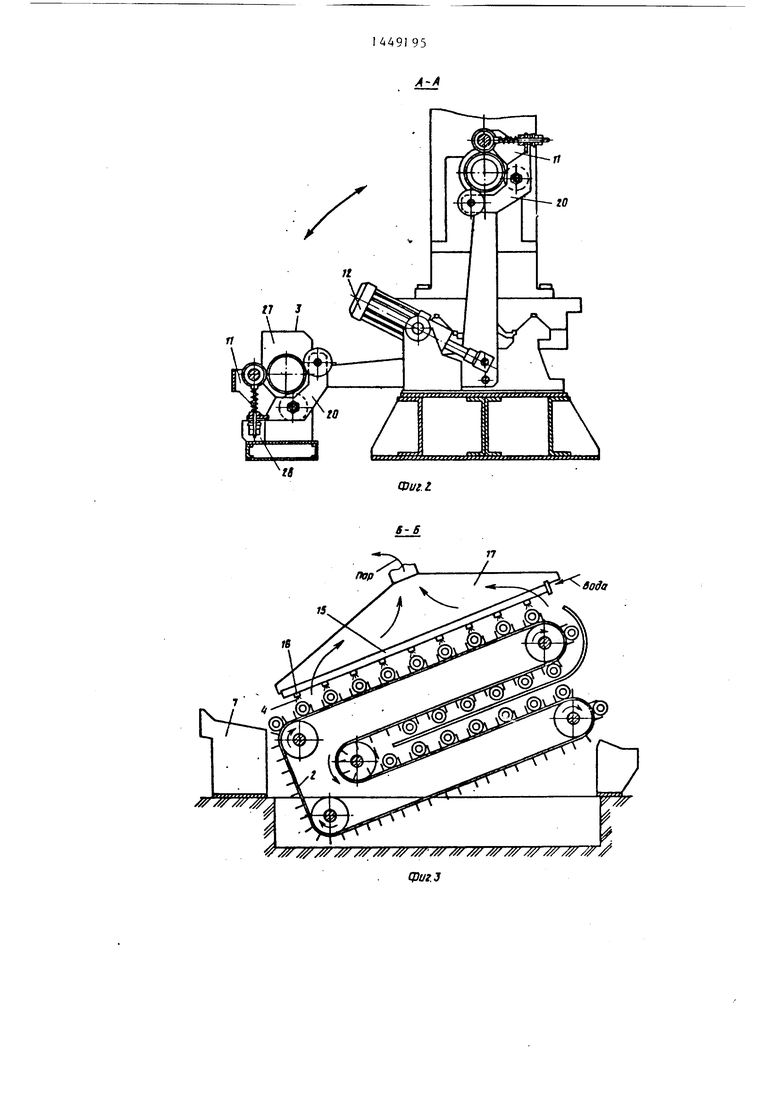

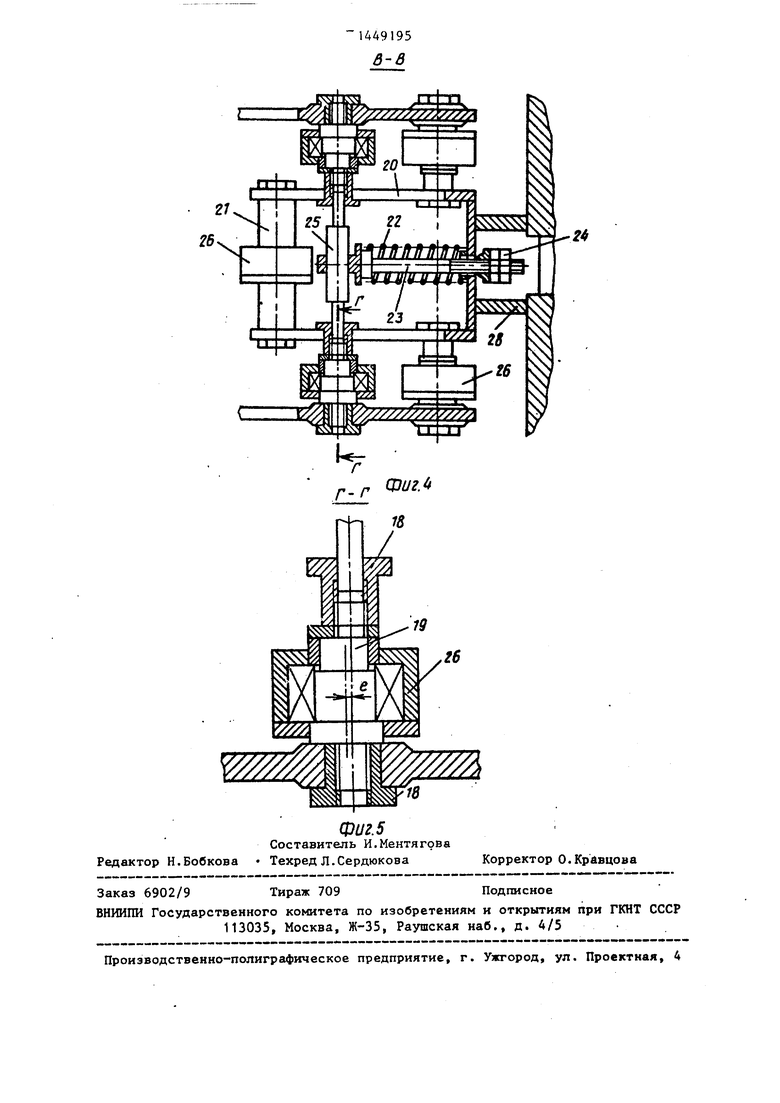

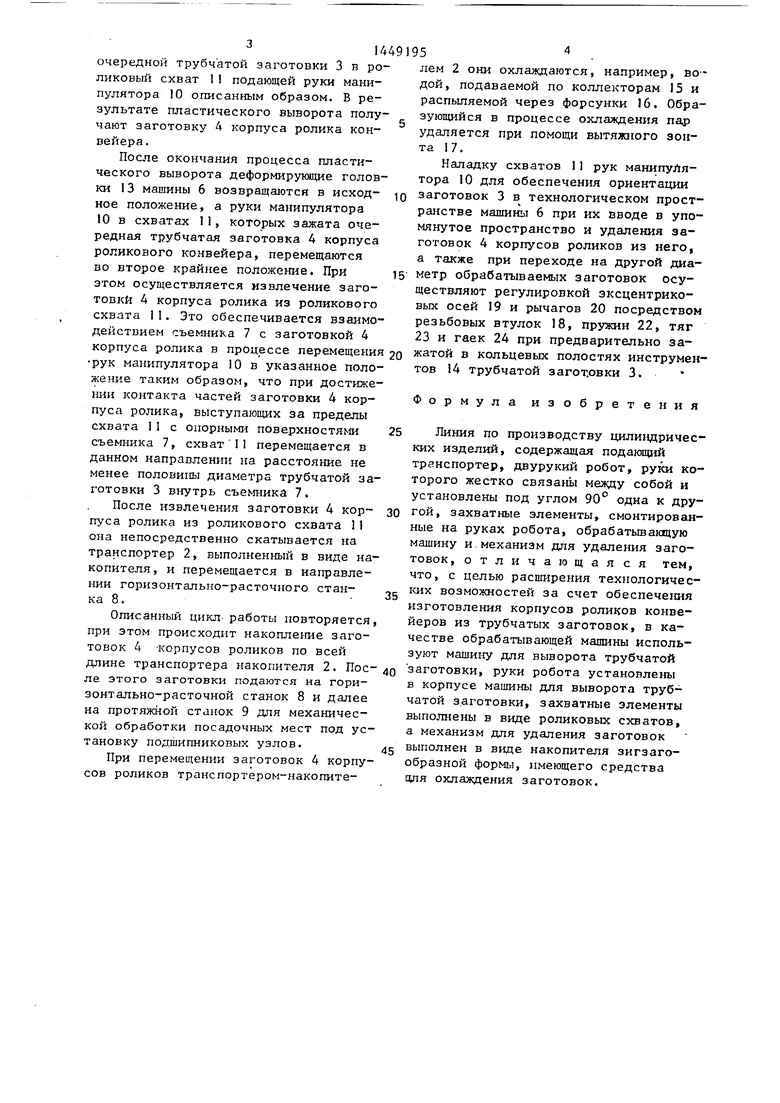

На фиг.1 изображена линия по производству корпусов роликов конвейеров, вид сверху; на.фиг.2 - сечение А-А на фиг.1; на фиг.З - сечение Б-Б на фиг.1; на фиг.4 - сечение Е-Ъ на фиг.1; на фиг.З - сечение Г-Г на фиг.4.

Линия содержит трубоотрезной станок 1, приводные шаговые транспортеры 2 для транспортировки трубчатых заготовок 3 и заготовок 4 корпусов роликовых конвейеров, питатель 5, машину 6 для выворота трубчатых заготовок 3, съемник 7, горизонтально- расточной 8 и протяжной 9 станки.

В технологическом пространстве машины 6 установлен двурукий манипулятор 10 таким образом, что траектория перемещения его рук расположена в плоскости, перпендикулярной ее оси.

Питатель 5 и съемник 7, связанные с транспортерами 2, установлены по обе стороны машины 6 с возможностью взаимодействия с манипулятором 10, обе его руки оснащены роликовыми схватами 11. Для обеспечения перемещения рук манипулятора 10 по заданной траектории он снабжен приводом в виде гидроцилиндра 12.

Деформирующие головки 13 машиш 6 выполнены с возможностью одновременного перемещения вдоль ее оси, являющейся осью обкатки, и снабжены формующими , инструментами 14, в торцовой части каждого из которых имеется кольцевая полость.

Транспортер 2, связанный со съемником 7, выполнен в виде накопителя, снабженного коллекторами -15 с форсунками J6. Вытяжное устройство, например, в виде зонта 17 установлено над указанным транспортером 2.

Каждый из роликовых схватов 11 содержит закрепленные посредством резьбовых втулок 18 эксцентриковые оси 19 и рычаг 20 с осью 21, который связан с пружиной 22 и тягой 23, снабженной гайкой 24 и закрепленной

5

0

5

0

5

0

5

0

5

на оси 25. На осях 19 и 21 смонтированы с возможностью свободного вращения ролики 26.

Питатель 5 снабжен регулируемыми упорами 27 и опорами 28, взаимодей- ствуюшдми с рычагом 20 схвата 11 подающей руки манипулятора 10.

Линия работает следующим образом.

На трубоотрезном станке производят порезку труб соответствующего диаметра на мерные заготовки 3 и подают на шаговый транспортер 2, перемещающий эти заготовки по направлению к питателю 5, до полного заполнения транспортера 2 заготовками 3 по всей длине. При этом руки маюшу- лятора 10 находятся в исходном положении, при котором схват 11 подающей руки манипулятора 10 расположен в питателе 5. За счет-взаимодействия рычагов пружина 22 находится в сжатом состоянии, что обеспечивает раскрытие роликового схвата 11 для ввода в него заданного диаметра трубчатой заготовки 3. С шагового транспор-. тера 2 трубчатая заготовка 3, ориентируемая предварительно настроенными упорами 27, поступает в схват 11 подающей руки м.онипулятора 10, располо- гаясь между роликами 26.

Далее при помощи гидроцилиндра 12 обе руки манипулятора -10 перемещаются во второе крайнее положение, что соответствует повороту его рук на 90,, при этом за счет выхода из контакта рычагов пружина 22 разжимается, вслед- ствии чего заготовка 3 зажимается роликами 26 и таким образом вводится в технологическое пространство машины 6. После этого за счет одновременного встречного перемещения деформирующих головок 13 машины 6 происходит процесс пластического выворота трубчатой заготовки 3 формующими инструментами 14. В процессе пластического выворота обе руки манипулятора 10 перемещаются в исходное положение, при этом трубчатая заготовка 3, рас- пологаясь в кольцевых полостях формующих инструментов 14, извлекается из схвата 11, в котором она зажата и проталкивается, зажимаясь роликами 26, в другой схват 11 ма1шпулятора 10. Такое извлечение и проталкивание трубчатой заготовки 3 происходит за счет сжатия пружин 22.

При установке рук манипулятора 10 в исходное положение происходит ввод

очередной трубчатой заготовки 3 в роликовый схват 1 подающей руки манипулятора 10 описанным образом. В результате пластического выворота получают заготовку 4 корпуса ролика конвейера.

После окончания процесса пластического выворота деформирующие головки 13 машины 6 возвращаются в исходное положение, а руки манипулятора 10 в схватах 11, которых зажата очередная трубчатая заготовка А корпуса роликового конвейера, перемещаются во второе крайнее положение. При этом осуществляется извлечение заготовки А корпуса ролика из роликового схвата 11. Это обеспечивается взаимодействием съемника 7 с заготовкой 4

1449195

лем 2 они охлаждаются, например, водой, подаваемой по коллекторам 15 и распьшяемой через форсунки 16. Обра- g зующийся в процессе охлаждения пар удаляется при помощи вытяжного зонта 17.

Наладку схватов 11 рук манипулятора 10 для обеспечения ориентации

10 заготовок 3 в технологическом пространстве машины 6 при их вводе в упомянутое пространство и удаления заготовок 4 корпусов роликов из него, а также при переходе на другой диа15 метр обрабатываемых заготовок осуществляют регулировкой эксцентриковых осей 19 и рычагов 20 посредством резьбовых втулок 18, пружин 22, тяг

корпуса р„л„ка . процессе „ере„е„е„„„ ,„ жа™/Гк ь„: 1 : „ ; :„- рук манипулятора 10 в указанное поло- тов 14 трубчатой заготовки 3.

жение таким образом, что при достижении контакта частей заготовки 4 корпуса ролика, выступающих за пределы схвата I1 с опорными поверхностями съемника 7, схват 11 перемещается в данном направлении на расстояние не менее половины диаметра трубчатой заготовки 3 внутрь съемники 7.

После извлечения заготовки 4 корпуса ролика из роликового схвата 11 она непосредственно скатывается на транспортер 2, выполненный в виде накопителя, и перемещается в направлении горизонтально-расточного станка 8.

Описанный цикл работы повторяется, при этом происходит накопление заготовок 4 -корпусов роликов по всей длине транспортера накопителя 2. После этого заготовки подаются на горизонтально-расточной станок 8 и далее на протяжной станок 9 для механической обработки посадочных мест под установку подшипниковых узлов.

При перемещении заготовок 4 корпусов роликов транспортером-накопитеФормула изобре

тения

25

Линия по производству цилиндрических изделий, содержащая подающий транспортер, двурукий робот, руки которого жестко связань между собой и установлены под углом 90° одна к дру- 30 гой, захватные элементы, смонтированные на руках робота, обрабатьшакщую машину и.механизм для удаления заготовок, отличающаяся тем, что, с целью расширения технологичес- 3g ких возможностей за счет обеспечения изготовления корпусов роликов конвейеров из трубчатых заготовок, в качестве обрабатывающей машины используют машину для выворота трубчатой 40 заготовки, руки робота установлены в корпусе машины для выворота трубчатой заготовки, захватные элементы выполнены в виде роликовых схватов, а механизм для удаления заготовок 45 выполнен в виде накопителя зигзагообразной формы, имеющего средства цпя охлаждения заготовок.

1449195

Формула изобре

тения

Линия по производству цилиндрических изделий, содержащая подающий транспортер, двурукий робот, руки которого жестко связань между собой и установлены под углом 90° одна к дру- гой, захватные элементы, смонтированные на руках робота, обрабатьшакщую машину и.механизм для удаления заготовок, отличающаяся тем, что, с целью расширения технологичес- ких возможностей за счет обеспечения изготовления корпусов роликов конвейеров из трубчатых заготовок, в качестве обрабатывающей машины используют машину для выворота трубчатой заготовки, руки робота установлены в корпусе машины для выворота трубчатой заготовки, захватные элементы выполнены в виде роликовых схватов, а механизм для удаления заготовок выполнен в виде накопителя зигзагообразной формы, имеющего средства цпя охлаждения заготовок.

QCJ

/5

Л

ьч

V /// / /// /// // /у/ /// / //7 /// //f /

Лода

Г-Г

Ш

24

Фиг.

26

| Волчкевич Л.И., Усов Б.А | |||

| Авто- рператоры | |||

| - М.: Машиностроение, 1984, с | |||

| Счетная таблица | 1919 |

|

SU104A1 |

Авторы

Даты

1989-01-07—Публикация

1985-10-08—Подача