1

Изобретение относится к механизации и автоматизации металлообрабатывающего производства, в частности к устройствам пля транспортировки и передачи деталей, и может быть использовано как в автоматических лин1-1ях для передачи деталей с позиции на позицию, так и для удаления деталей после обработки преимущественно от станков для резки проката.

Целью изобретения является повышение производительности.

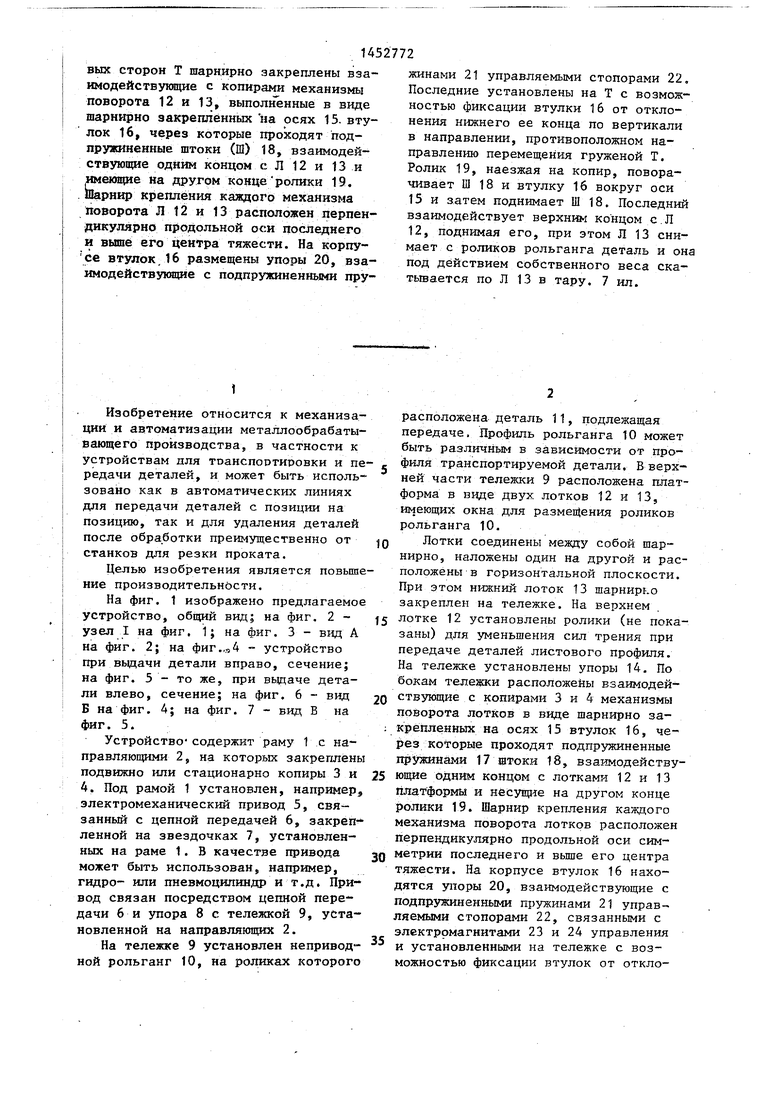

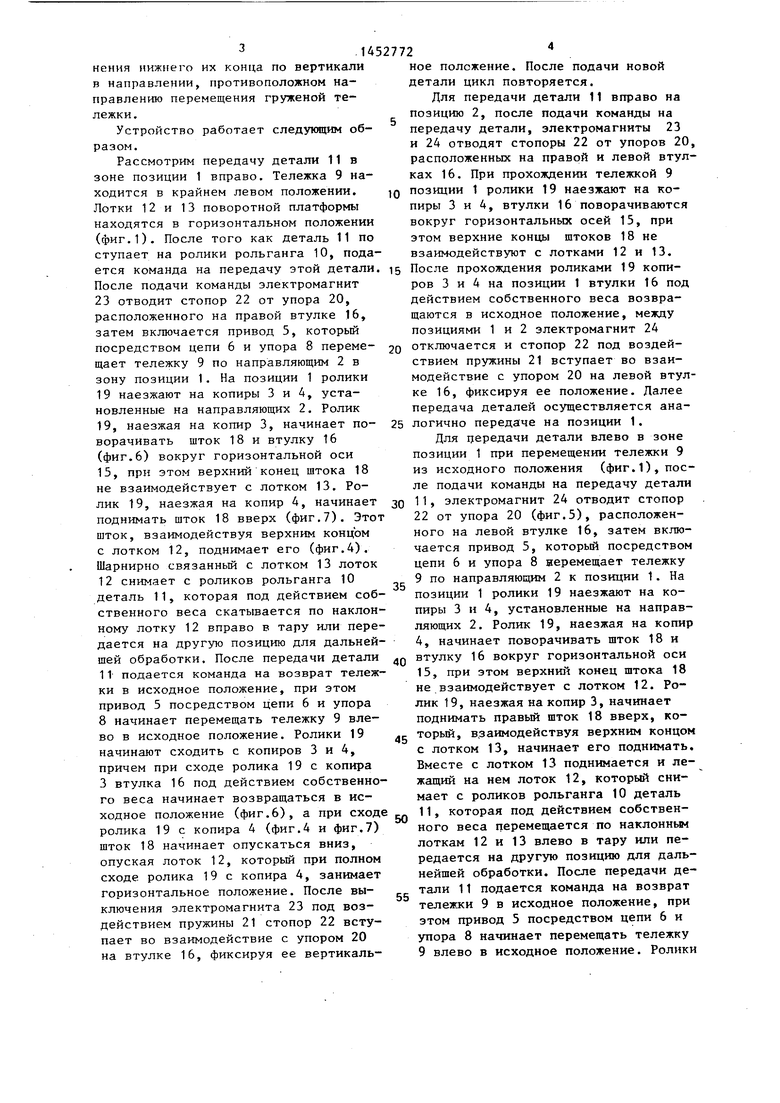

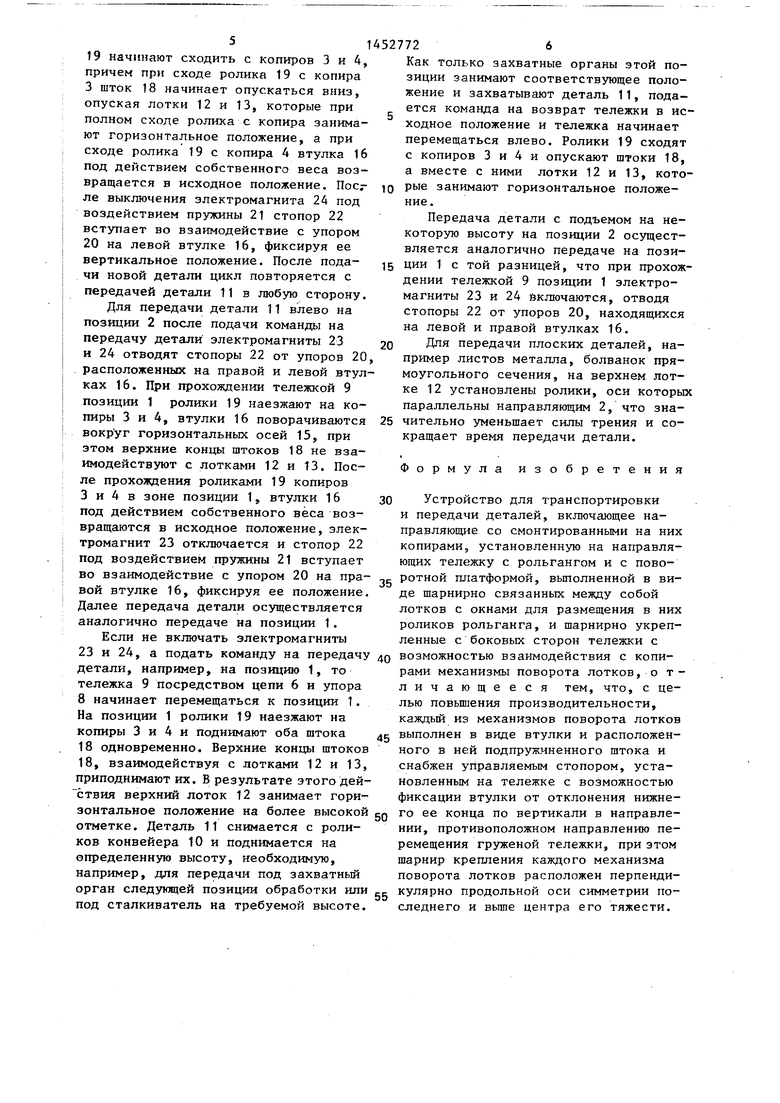

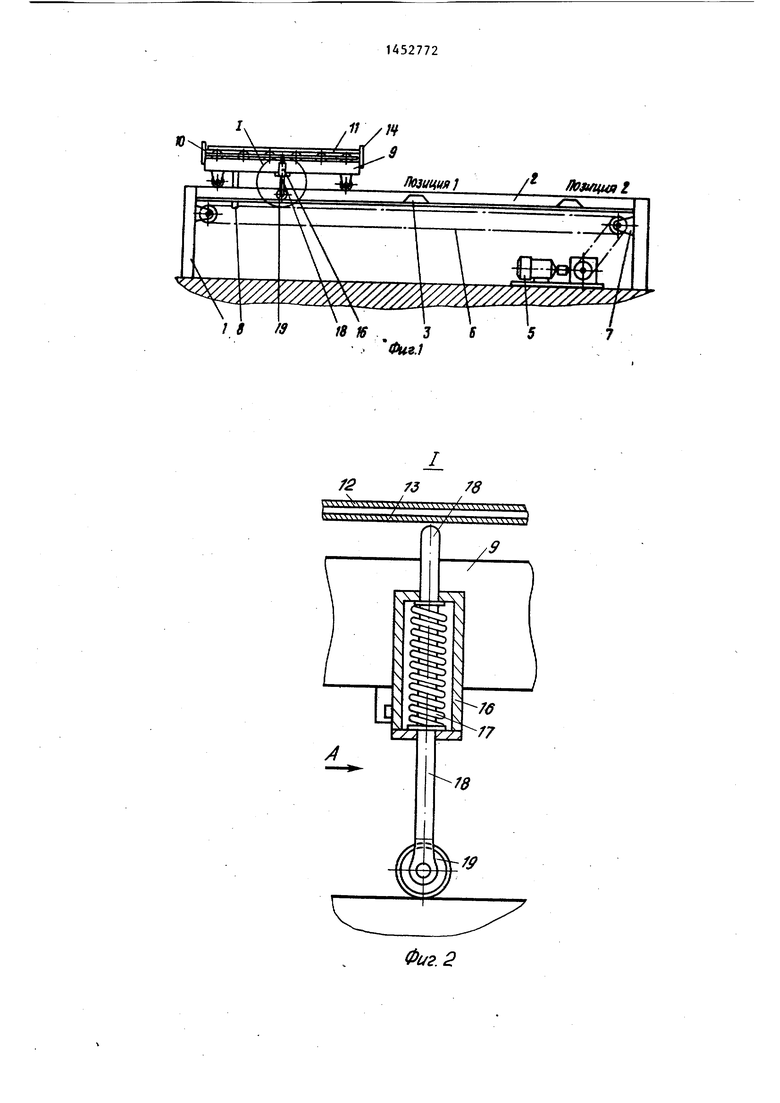

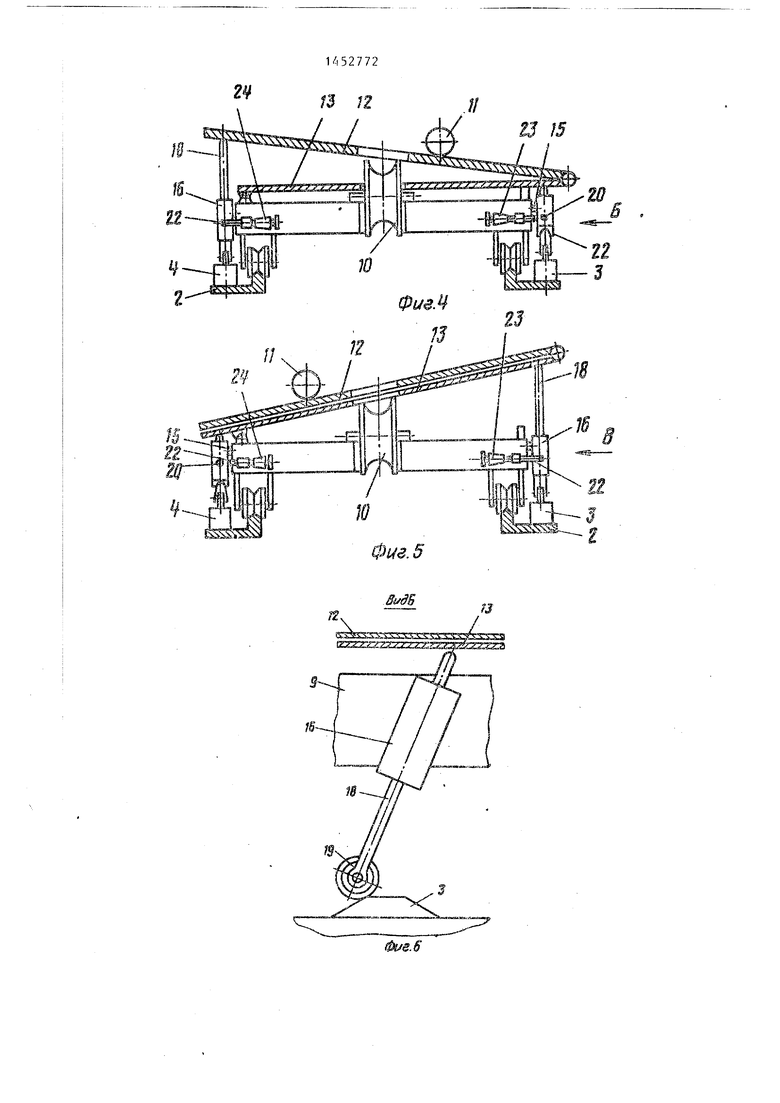

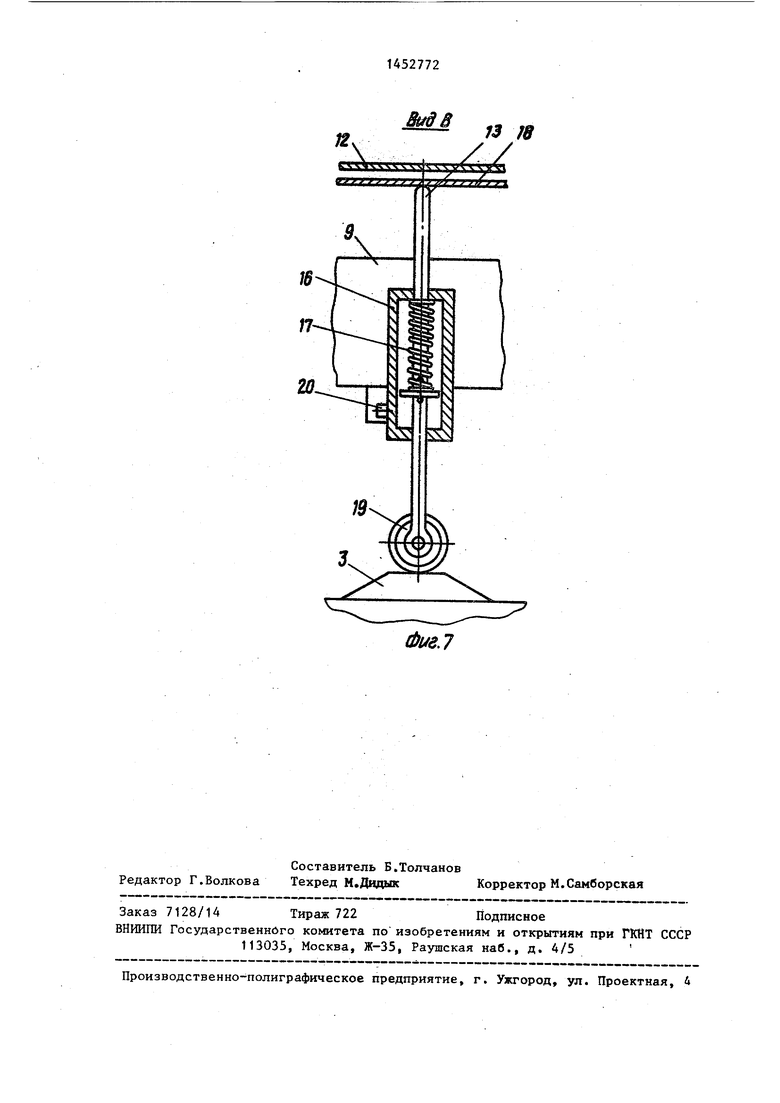

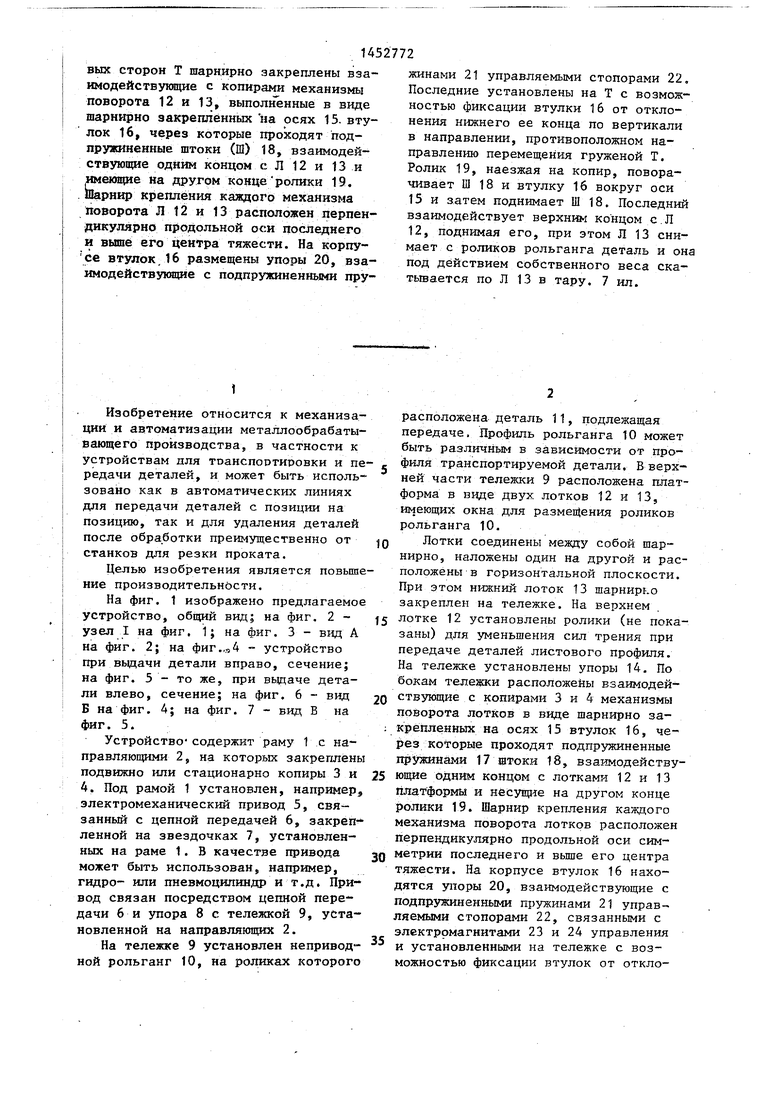

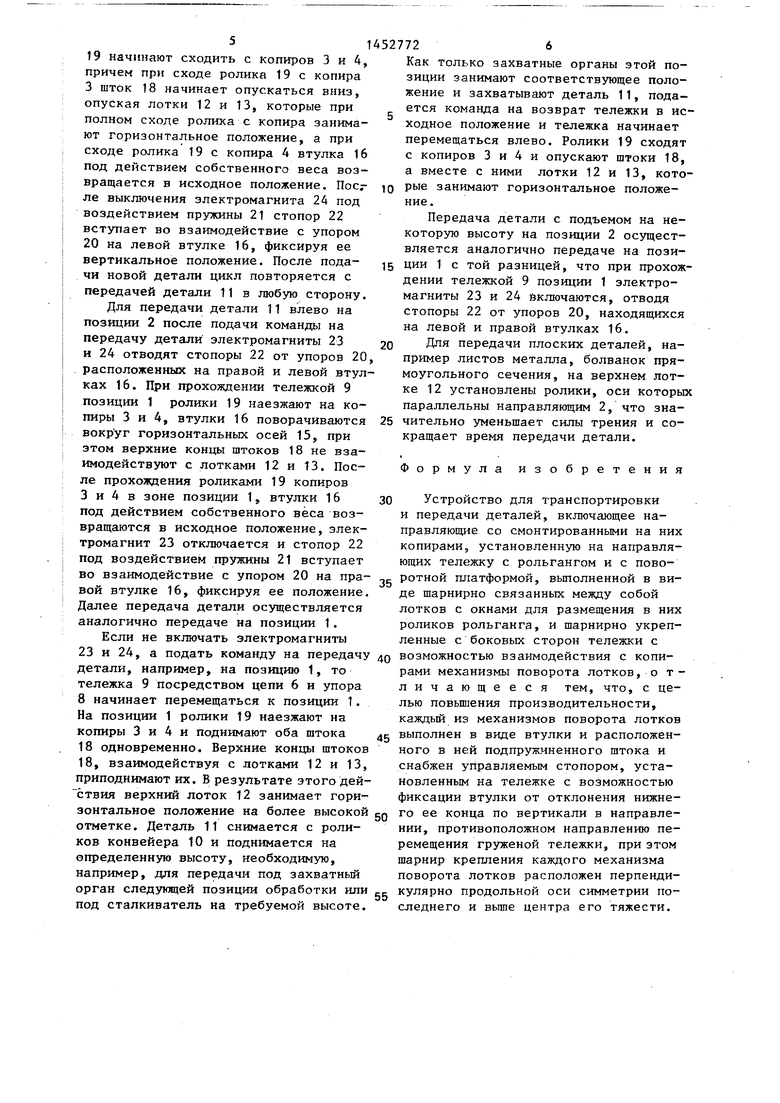

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - вид А на фиг. 2; на фиг.,в4 - устройство при вьдачи детали вправо, сечение; на фиг. 5 - то же, при вьщаче детали влево, сечение; на фиг. 6 - вид Б на фиг. 4; на фиг. 7 - вид В на фиг. 5.

Устройство содержит раму 1с направляющими 2, на которых закреплены подвижно или стационарно копиры 3 и 4. Под рамой 1 установлен, например, электромеханический привод 5, связанный с цепной передачей 6, закреп- ленной на звездочках 7, установленных на раме 1. В качестве привода может быть использован, например, гидро- или пневмоцилиндр и т.д. Привод связан посредством цепной передачи 6 и упора 8 с тележкой 9, установленной на направляющих 2.

На тележке 9 установлен неприводной рольганг 10, на роликах которого

расположена деталь 11, подлежащая передаче. Профиль рольганга 10 может быть различным в зависимости от про- J филя транспортируемой детали. В верхней части тележки 9 расположена платформа в виде двух лотков 12 и 13, имеющих окна для размещения роликов рольганга 10.

10 Лотки соединены между собой шарнирно, наложены один на другой и расположены в горизонтальной плоскости. При этом нижний лоток 13 шарнирко закреплен на тележке. На верхнем 5 лотке 12 установлены ролики (не показаны) для уменьшения сил трения при передаче деталей листового профиля. На тележке установлены упоры 14. По бокам тележки расположены взаимодей- 0 ствующие с копирами 3 и 4 механизмы поворота лотКов в виде шарнирно за- ; кре:пленных на осях 15 втулок 16, через которые проходят подпружиненные лрУжинЕШИ 17 штоки 18, взаимодейству- 5 ющие сздним концом с лотками 12 и 13 платформы и несущие на другом конце ролики 19. Шарнир крепления каждого механизма поворота лотков расположен перпендикулярно продольной оси сим- 0 метрии последнего и вьше его центра тяжести. На корпусе втулок 16 находятся упоры 20, взаимодействующие с подпружиненными пружинами 21 управляемыми стопорами 22, связанными с электромагнитами 23 и 24 управления и установленными на тележке с возможностью фиксации втулок от откло5

нения нижнего их конца по вертикали в направлении, противоположном направлению перемещения груженой тележки.

Устройство работает следующим образом.

Рассмотрим передачу детали 11 в зоне позиции 1 вправо. Тележка 9 находится в крайнем левом положении. Лотки 12 и 13 поворотной платформы находятся в горизонтальном положении (фиг.1). После того как деталь 11 по ступает на ролики рольганга 10, подается команда на передачу этой детали. После подачи команды электромагнит 23 отводит стопор 22 от упора 20, расположенного на правой втулке 16, затем включается привод 5, который посредством цепи 6 и упора 8 перемещает тележку 9 по направляющим 2 в зону позиции 1. На позиции 1 ролики 19 наезжают на копиры 3 и 4, установленные на направляющих 2. Ролик 19, наезжая на копир 3, начинает поворачивать шток 18 и втулку 16 (фиг.6) вокруг горизонтальной оси 15, при этом верхний конец штока 18 не взаимодействует с лотком 13. Ролик 19, наезжая на копир 4, начинает поднимать шток 18 вверх (фиг.7). Этот шток, взаимодействуя верхним концом с лотком 12, поднимает его (фиг.4). Шарнирно связанный с лотком 13 лоток 12 снимает с роликов рольганга Ю деталь 11, которая под действием собственного веса скатывается по наклонному лотку 12 вправо в тару или передается на другую позицию для дальнейшей обработки. После передачи детали 11 подается команда на возврат тележки в исходное положение, при этом привод 5 посредством цепи 6 и упора 8 начинает перемещать тележку 9 влево в исходное положение. Ролики 19 начинают сходить с копиров 3 и 4, причем при сходе ролика 19 с копира 3 втулка 16 под действием собственного веса начинает возвращаться в ис10

20

ное положение. После подачи новой детали цикл повторяется.

Для передачи детали 11 вправо на позицию 2, после подачи команды на передачу детали, электромагниты 23 и 24 отводят стопоры 22 от упоров 20 расположенных на правой и левой втул ках 16. При прохождении тележкой 9 позиции 1 ролики 19 наезжают на копиры 3 и 4, втулки 16 поворачиваются вокруг горизонтальных осей 15, при этом верхние концы штоков 18 не взаимодействуют с лотками 12 и 13. 15 После прохождения роликами 19 копиров 3 и 4 на позиции 1 втулки 16 под действием собственного веса возвращаются в исходное положение, между позициями 1 и 2 электромагнит 24 отключается и стопор 22 под воздействием пружины 21 вступает во взаимодействие с упором 20 на левой втул ке 16, фиксируя ее положение. Далее передача деталей осуществляется ана- 25 логично передаче на позиции 1.

Для т ередачи детали влево в зоне позиции 1 при перемещении тележки 9 из исходного положения (фиг.1), после подачи команды на передачу детали 11, электромагнит 24 отводит стопор 22 от упора 20 (фиг.5), расположенного на левой втулке 16, затем включается привод 5, который посредством цепи 6 и упора 8 иеремещает тележку 9 по направляющим 2 к позиции 1. На позиции 1 ролики 19 наезжают на копиры 3 и 4, установленные на направляющих 2. Ролик 19, наезжая на копир 4, начинает поворачивать шток 18 и втулку 16 вокруг горизонтальной оси 15, при этом верхний конец штока 18 не взаимодействует с лотком 12. Ролик 19, наезжая на копир 3, начинает поднимать правый шток 18 вверх, который, взаимодействуя верхним концом с лотком 13, начинает его поднимать Вместе с лотком 13 поднимается и лежащий на нем лоток 12, который снимает с роликов рольганга 10 деталь

30

35

40

ходное положение (фиг.6), а при сходе которая под действием собственл /. /J Л .. Л...П погкамрТПЯРТГЯ ПО НЭКЛОННЬМ

ролика 19 с копира 4 (фиг.4 и фиг.7) шток 18 начинает опускаться вниз, опуская лоток 12, который при полном сходе ролика 19 с копира 4, занимает горизонтальное положение. После выключения электромагнита 23 под воздействием пружины 21 стопор 22 вступает во взаимодействие с упором 20 на втулке 16, фиксируя ее вертикаль55

ного веса перемещается по наклонным лоткам 12 и 13 влево в тару или передается на другую позицию для даль нейшей обработки. После передачи де тали 11 подается команда на возврат тележки 9 в исходное положение, при этом привод 5 посредством цепи 6 и упора В начинает перемещать тележку 9 влево в исходное положение. Ролик

0

ное положение. После подачи новой детали цикл повторяется.

Для передачи детали 11 вправо на позицию 2, после подачи команды на передачу детали, электромагниты 23 и 24 отводят стопоры 22 от упоров 20, расположенных на правой и левой втулках 16. При прохождении тележкой 9 позиции 1 ролики 19 наезжают на копиры 3 и 4, втулки 16 поворачиваются вокруг горизонтальных осей 15, при этом верхние концы штоков 18 не взаимодействуют с лотками 12 и 13. 5 После прохождения роликами 19 копиров 3 и 4 на позиции 1 втулки 16 под действием собственного веса возвращаются в исходное положение, между позициями 1 и 2 электромагнит 24 отключается и стопор 22 под воздействием пружины 21 вступает во взаимодействие с упором 20 на левой втулке 16, фиксируя ее положение. Далее передача деталей осуществляется ана- 5 логично передаче на позиции 1.

Для т ередачи детали влево в зоне позиции 1 при перемещении тележки 9 из исходного положения (фиг.1), после подачи команды на передачу детали 11, электромагнит 24 отводит стопор 22 от упора 20 (фиг.5), расположенного на левой втулке 16, затем включается привод 5, который посредством цепи 6 и упора 8 иеремещает тележку 9 по направляющим 2 к позиции 1. На позиции 1 ролики 19 наезжают на копиры 3 и 4, установленные на направляющих 2. Ролик 19, наезжая на копир 4, начинает поворачивать шток 18 и втулку 16 вокруг горизонтальной оси 15, при этом верхний конец штока 18 не взаимодействует с лотком 12. Ролик 19, наезжая на копир 3, начинает поднимать правый шток 18 вверх, который, взаимодействуя верхним концом с лотком 13, начинает его поднимать. Вместе с лотком 13 поднимается и лежащий на нем лоток 12, который снимает с роликов рольганга 10 деталь

0

5

0

которая под действием собственfmr n погкамрТПЯРТГЯ ПО НЭКЛОННЬМ

ного веса перемещается по наклонным лоткам 12 и 13 влево в тару или передается на другую позицию для дальнейшей обработки. После передачи детали 11 подается команда на возврат тележки 9 в исходное положение, при этом привод 5 посредством цепи 6 и упора В начинает перемещать тележку 9 влево в исходное положение. Ролики

19 начинают сходить с копиров 3 и 4, причем при сходе ролика 19 с копира 3 шток 18 начинает опускаться вниз, опуская лотки 12 и 13, которые при полном сходе ролика с копира занимают горизонтальное положение, а при сходе ролика 19 с копира 4 втулка 16 под действием собственного веса возвращается в исходное положение. Посг ле выключения электромагнита 24 под воздействием пружины 21 стопор 22 вступает во взаимодействие с упором 20 на левой втулке 16, фиксируя ее вертикальное положение. После подачи новой детали цикл повторяется с передачей детали 11 в любую сторону.

Для передачи детали 11 влево на позиции 2 после подачи команды на передачу детали электромагниты 23 и 24 отводят стопоры 22 от упоров 20, расположенных на правой и левой втулках 16. При прохождении тележкой 9 позиции 1 ролики 19 наезжают на копиры 3 и 4, втулки 16 поворачиваются вокруг горизонтальных осей 15, при этом верхние концы штоков 18 не взаимодействуют с лотками 12 и 13. После прохождения роликами 19 копиров 3 и 4 в зоне позиции 1, втулки 16 под действием собственного веса возвращаются в исходное положение, электромагнит 23 отключается и стопор 22 под воздействием пружины 21 вступает

1452772

Как только захватные органы этой позиции занимают соответствующее положение и захватывают деталь 11, пода- g ется команда на возврат тележки в ис ходное положение и тележка начинает перемещаться влево. Ролики 19 сходят с копиров 3 и 4 и опускают штоки 18, а вместе с ними лотки 12 и 13, кото

10 рые занимают горизонтальное положение.

Передача детали с подъемом на некоторую высоту на позиции 2 осуществляется аналогично передаче на пози15 Ции 1 с той разницей, что при прохождении тележкой 9 позиции 1 электромагниты 23 и 24 йключаются, отводя стопоры 22 от упоров 20, находящихся на левой и правой втулках 16.

20 Для передачи плоских деталей, например листов металла, болванок прямоугольного сечения, на верхнем лотке 12 установлены ролики, оси которых параллельны направляющим 2, что зна25 чительно уменьшает силы трения и сокращает время передачи детали.

Формула изобретения

30

Устройство для транспортировки и передачи деталей, включающее направляющие со смонтированными на них копирамиS установленную на нагфавля- ющих тележку с рольгангом и с пово- во взаимодействие с упором 20 на пра- .jg РОТНОЙ платформой, выполненной в нивой втулке 16, фиксируя ее положение. де шарнирно связанных между собой

Далее передача детали осуществляется аналогично передаче на позиции 1.

Если не включать электромагниты 23 и 24, а подать команду на передачу детали, например, на позицию 1, то тележка 9 посредством цепи 6 и упора 8 начинает перемещаться к позиции 1. На позиции 1 ролики 19 наезжают на копиры 3 и 4 и поднимают оба штока 18 одновременно. Верхние концы штоков 18, взаимодействуя с лотками 12 и 13, приподнимают их. В результате этого дей- ствия верхний лоток 12 занимает горизонтальное положение на более высокой отметке. Деталь 11 снимается с роликов конвейера 10 и поднимается на определенную высоту, необходимую, например, для передачи под захватный орган следующей позиции обработки или под сталкиватель на требуемой высоте.

40

45

50

55

лотков с окнами для размещения в них роликов рольганга, и шарнирно укрепленные с боковых сторон тележки с возможностью взаимодействия с копирами механизмы поворота лотков, о т- личающееся тем, что, с целью повьшюния производительности, каждый из механизмов поворота лотков выполнен в виде втулки и расположенного в ней подпружиненного штока и снабжен управляемым стопором, установленным на тележке с возможностью фиксации втулки от отклонения нижнего ее конца по вертикали в направлении, противоположном направлению перемещения груженой тележки, при этом шарнир крепления каждого механизма поворота лотков расположен перпендикулярно продольной оси симметрии последнего и Bbmie центра его тяжести.

, .

1452772

Как только захватные органы этой позиции занимают соответствующее положение и захватывают деталь 11, пода- g ется команда на возврат тележки в исходное положение и тележка начинает перемещаться влево. Ролики 19 сходят с копиров 3 и 4 и опускают штоки 18, а вместе с ними лотки 12 и 13, кото0 рые занимают горизонтальное положение.

Передача детали с подъемом на некоторую высоту на позиции 2 осуществляется аналогично передаче на пози5 Ции 1 с той разницей, что при прохождении тележкой 9 позиции 1 электромагниты 23 и 24 йключаются, отводя стопоры 22 от упоров 20, находящихся на левой и правой втулках 16.

0 Для передачи плоских деталей, например листов металла, болванок прямоугольного сечения, на верхнем лотке 12 установлены ролики, оси которых параллельны направляющим 2, что зна5 чительно уменьшает силы трения и сокращает время передачи детали.

Формула изобретения

лотков с окнами для размещения в них роликов рольганга, и шарнирно укрепленные с боковых сторон тележки с возможностью взаимодействия с копирами механизмы поворота лотков, о т- личающееся тем, что, с целью повьшюния производительности, каждый из механизмов поворота лотков выполнен в виде втулки и расположенного в ней подпружиненного штока и снабжен управляемым стопором, установленным на тележке с возможностью фиксации втулки от отклонения нижнего ее конца по вертикали в направлении, противоположном направлению перемещения груженой тележки, при этом шарнир крепления каждого механизма поворота лотков расположен перпендикулярно продольной оси симметрии последнего и Bbmie центра его тяжести.

J 8 f9

OoMwaZ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для транспортировки и передачи деталей | 1981 |

|

SU1025617A1 |

| УСТАНОВКА ДЛЯ ЛОМКИ ПРУТКОВЫХ И ТРУБЧАТЫХ МАТЕРИАЛОВ | 1990 |

|

RU2025231C1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1333527A1 |

| Автомат для приварки к торцам труб элементов соединительной арматуры | 1974 |

|

SU640830A1 |

| Продольный многопозиционный стол | 1987 |

|

SU1509224A1 |

| Кантователь | 1973 |

|

SU510285A1 |

| Автомат для изготовления сборных изделий | 1989 |

|

SU1691047A1 |

| Устройство для определения листовых заготовок от стопы и подачи их в пресс | 1984 |

|

SU1183254A1 |

| Способ обработки длинномерного проката и автоматический комплекс для его осуществления | 1987 |

|

SU1625557A1 |

| Грузоведущий конвейер | 1989 |

|

SU1747355A1 |

Изобретение относится к механи- ,зации и автоматизации металлообраба- . тьгоающего производства и позволяет повысить производительность. Для этого на направлянмцих рамы смонтированы копиры, установлена тележка (Т) с Рольгангом и с поворотной платформой, выполненной в виде двух лотков (Л) 12 и 13, имеющих окна для размещения роликов рольганга, причем на нижнем Л 13 шарнирно закреплен на Т. С боко

Фиг. 2

п.

Х ,™

sssssxsscssssssssses ssa

EESZS:22222:22: 2Z2Z2Z a

0 /5

Фие.5

Фиг.

| Ивановский К.Е | |||

| и др | |||

| Перегрузочные устройства конвейеров штучных грузов | |||

| - М.: Машиностроение, 1966, с.61-62 | |||

| , Авторское свидетельство СССР № 1025617, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1989-01-23—Публикация

1986-12-29—Подача