14

S

у

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для транспортировки и передачи деталей | 1986 |

|

SU1452772A1 |

| УСТАНОВКА ДЛЯ ЛОМКИ ПРУТКОВЫХ И ТРУБЧАТЫХ МАТЕРИАЛОВ | 1990 |

|

RU2025231C1 |

| Устройство для транспортирования деталей | 1982 |

|

SU1072962A1 |

| Устройство для поперечной передачи проката с рольганга | 1983 |

|

SU1103917A1 |

| Поточная линия для сборки и сварки | 1986 |

|

SU1366342A1 |

| Загрузочное устройство транспортного ротора | 1990 |

|

SU1717310A1 |

| Устройство для загрузки подвесок подвесного конвейера | 1987 |

|

SU1507695A1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| РОБОТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ МНОГОПЕРЕХОДНОЙ ШТАМПОВКИ | 1993 |

|

RU2082527C1 |

| Манипулятор | 1984 |

|

SU1263522A1 |

1.УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВКИ И ПЕРЕДАЧИ ДЕТАЛЕЙ, включающее установленную на направляющих тележку .с поворотной от механизма наклона платформой, отличающееся тем, что, с целью повышения надежности работы устройства, тележка снабжена рольгангом, а платформа выполнена в виде щарнирно связанных между собой лотков, имеющих окна в зоне расположения рольганга, при этом механизм наклона выполнен ввиде копиров, смонтированных с возможностью перемещения вдоль направляющих, и двуплечих рычагов, шарнирно установленных с боковых сторон тележки с возможностью взаимодействия одним концом с копирами, а другим - с соответствующим лотком. 2. Устройство по п. I, отличающееся тем, что двуплечие рычаги по концам имеют ролики.

1C

сд

О5

Изобретение относится к механизации и автоматизации мetaллooбpaбaтывaюш,ёгo производства , в частности к устройствам для транспортировки и передачи деталей, и может быть использовано как в автоматических линиях для передачи деталей с позиции на позицию, так и для удаления деталей после обработки преимущественно от станков для резки проката.

Известно устройство для транспортировки и передачи деталей, включающее установленную на направляющих тележку с платформой, имеющей приводной рольганг для отвода деталей 1.

Недостаток устройства заключается в сложности его конструкции вследствие применения реверсивного привода для рольганга. Кроме того, в данном устройстве осуществляется передача крупногабаритных грузов только с плоской опорной поверхностью.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для транспортировки и передачи деталей, включающее установленную на направляющих тележку с поворотной от механизма наклона платформой 2.

К недостаткам данного устройства относятся передача деталей только с плоской нижней поверхностью и выполнение механизма наклона приводным.

Цель изобретение - повыщение надежности работы устройства.

Поставленная цель достигается тем, что в устройстве для транспортировки и передачи деталей, включающем установленную на направляющих тележку с поворотной от механизма наклона платформой, тележка снабжена рольгангом, а платформа выполнена в виде щарнирно связанных между собой лотков, имеющих окна в зоне расположения рольганга, при этом механизм наклона выполнен в виде копиров, смонтированных с возможностью перемещения вдоль направляющих, и двуплечих рычагов, щарнирно установленных с боковых сторон тележки с возможностью взаимодействия одним концом с копирами, а другим- с соответствующим лотком.

Кроме того, двуплечие рычаги по концам имеют ролики.

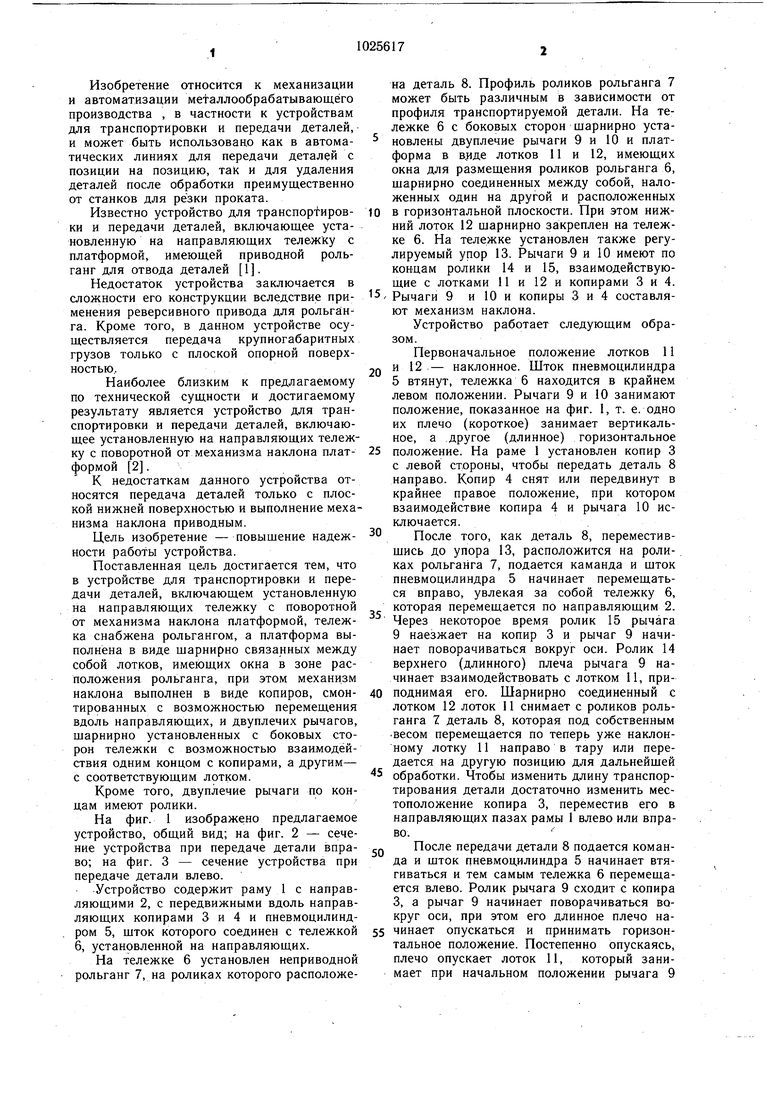

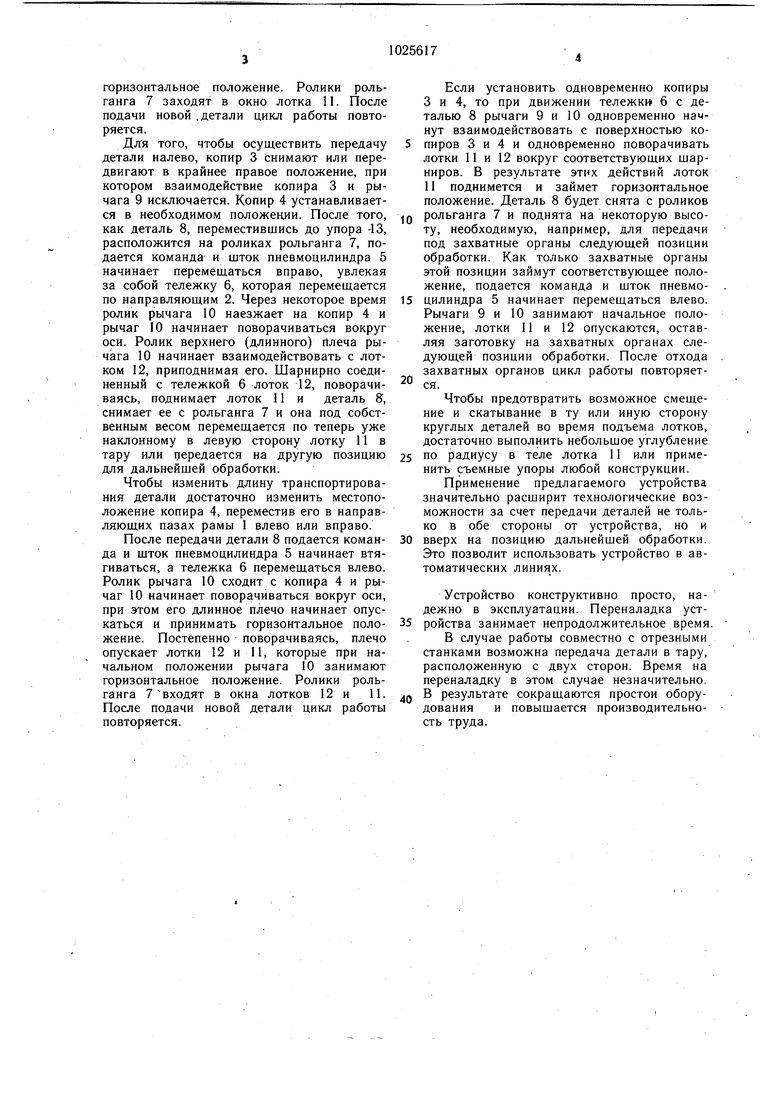

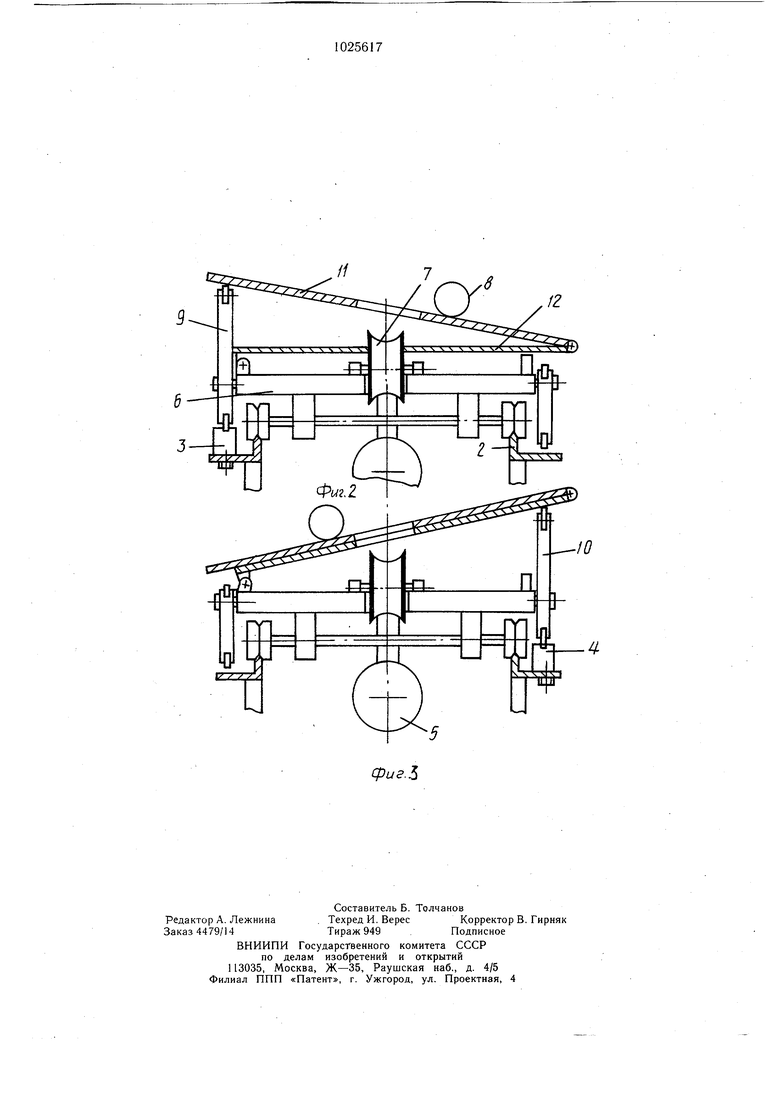

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - сечение устройства при передаче детали вправо; на фиг. 3 - сечение устройства при передаче детали влево.

Устройство содержит раму 1 с направляющими 2, с передвижными вдоль направляющих копирами 3 и 4 и пневмоцилиндром 5, щток которого соединен с тележкой 6, установленной на направляющих.

На тележке 6 установлен неприводной рольганг 7, на роликах которого расположена деталь 8. Профиль роликов рольганга 7 может быть различным в зависимости от профиля транспортируемой детали. На тележке б с боковых сторон шарнирно установлены двуплечие рычаги 9 и 10 и платформа в в|)де лотков 11 и 12, имеющих окна для размещения роликов рольганга б, щарнирно соединенных между собой, наложенных один на другой и расположенных

0 в горизонтальной плоскости. При этом нижний лоток 12 шарнирно закреплен на тележке 6. На тележке установлен также регулируемый упор 13. Рычаги 9 и 10 имеют по концам ролики 14 и 15, взаимодействующие с лотками 11 и 12 и копирами 3 и 4.

5 Рычаги 9 и 10 и копиры 3 и 4 составляют механизм наклона.

Устройство работает следующим образом.

Первоначальное положение лотков 11

Q и 12 - наклонное. Шток пневмоцилиндра 5 втянут, тележка б находится в крайнем левом положении. Рычаги 9 и 10 занимают положение, показанное на фиг. 1, т. е. одно их плечо (короткое) занимает вертикальное, а другое (длинное) горизонтальное

5 положение. На раме 1 установлен копир 3 с левой стороны, чтобы передать деталь 8 направо. Копир 4 снят или передвинут в крайнее правое положение, при котором взаимодействие копира 4 и рычага 10 исключается.

После того, как деталь 8, переместивщись до упора 13, расположится на роликах рольганга 7, подается каманда и щток пневмоцилиндра 5 начинает перемещаться вправо, увлекая за собой тележку 6, которая перемещается по направляющим 2. Через некоторое время ролик 15 рычага 9 наезжает на копир 3 и рычаг 9 начинает поворачиваться вокруг оси. Ролик 14 верхнего (длинного) плеча рычага 9 начинает взаимодействовать с лотком 11, приподнимая его. Шарнирно соединенный с лотком 12 лоток 11 снимает с роликов рольганга Z деталь 8, которая под собственным весом перемещается по теперь уже наклонному лотку 11 направо в тару или передается на другую позицию для дальнейщей

обработки. Чтобы изменить длину транспортирования детали достаточно изменить местоположение копира 3, переместив его в направляющих пазах рамы 1 влево или вправо.

Q После передачи детали 8 подается команда и щток пневмоцилиндра 5 начинает втягиваться и тем самым тележка 6 перемещается влево. Ролик рычага 9 сходит с копира 3, а рычаг 9 начинает поворачиваться вокруг оси, при этом его длинное плечо начинает опускаться и принимать горизонтальное положение. Постепенно опускаясь, плечо опускает лоток 11, который занимает при начальном положении рычага 9

горизонтальное положение. Ролики рольганга 7 заходят в окно лотка 11. После подачи новой .детали цикл работы повторяется.

Для того, чтобы осуществить передачу детали налево, копир 3 снимают или передвигают в крайнее правое положение, при котором взаимодействие копира 3 и рычага 9 исключается. Копир 4 устанавливается в необходимом положении. После того, как деталь 8, переместившись до упора 43, расположится на роликах рольганга 7, подается команда и шток пневмоцилиндра 5 начинает перемешаться вправо, увлекая за собой тележку 6, которая перемешается по направляющим 2. Через некоторое время ролик рычага 10 наезжает на копир 4 и рычаг 10 начинает поворачиваться вокруг оси. Ролик верхнего (длинного) йлеча рычага 10 начинает взаимодействовать с лотком 12, приподнимая его. Шарнирно соединенный с тележкой 6 лоток 12, поворачиваясь, поднимает лоток 11 и деталь 8, снимает ее с рольганга 7 и она под собственным весом перемещается по теперь уже наклонному в левую сторону лотку 11 в тару или передается на другую позицию для дальнейщей обработки.

Чтобы изменить длину транспортирования детали достаточно изменить местоположение копира 4, переместив его в направляющих пазах рамы 1 влево или вправо.

После передачи детали 8 подается команда и шток пневмоцилиндра 5 начинает втягиваться, а тележка 6 перемещаться влево. Ролик рычага 10 сходит с копира 4 и рычаг 10 начинает поворачиваться вокруг оси, при этом его длинное плечо начинает опускаться и принимать горизонтальное положение. Постепенно поворачиваясь, плечо опускает лотки 12 и 11, которые при начальном положении рычага 10 занимают горизонтальное положение. Ролики рольганга 7входят в окна лотков 12 и И. После подачи новой детали цикл работы повторяется.

Если установить одновременно копиры 3 и 4, то при движении тележки 6 с деталью 8 рычаги 9 и 10 одновременно начнут взаимодействовать с поверхностью копиров 3 и 4 и одновременно поворачивать лотки И и 12 вокруг соответствующих шарниров. В результате этих действий лоток 11 поднимется и займет горизонтальное положение. Деталь 8 будет снята с роликов

рольганга 7 и поднята на некоторую высоту, необходимую, например, для передачи под захватные органы следующей позиции обработки. Как только захватные органы этой позиции займут соответствующее положение, подается команда и шток пневмоцилиндра 5 начинает перемещаться влево. Рычаги 9 и 10 занимают начальное положение, лотки 11 и 12 опускаются, оставляя заготовку на захватных органах следующей позиции обработки. После отхода захватных органов цикл работы повторяется.

Чтобы предотвратить возможное смещение и скатывание в ту или иную сторону круглых деталей во время подъема лотков, достаточно выполнить небольшое углубление

по радиусу в теле лотка 11 или применить съемные упоры любой конструкции.

Применение предлагаемого устройства значительно расширит технологические возможности за счет передачи деталей не только в обе стороны от устройства, но и

вверх на позицию дальнейшей обработки. Это позволит использовать устройство в автоматических линиях.

Устройство конструктивно просто, надежно в эксплуатации. Переналадка устройства занимает непродолжительное время.

В случае работы совместно с отрезными

станками возможна передача детали в тару,

расположенную с двух сторон. Время на

переналадку в этом случае незначительно.

В результате сокрашаются простои оборудования и повышается производительность труда.

8

fZ

5

сриг.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приводная тележка | 1976 |

|

SU602435A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Распределительный тележечный конвейер | 1972 |

|

SU447328A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1983-06-30—Публикация

1981-12-11—Подача