г

(Л

ансоны 10 и 11 перемещаются навстречу друг другу, осуществляя прессование порошка. По окончании прессования рабочие элементы возвращаются в исходное положение, при котором, заготовка прижимает форму прямого кругового цилиндра. Затем отключают привод матрицы 6, пуансон 10 возвращается в крайнее верхнее положение и пуансон 11 выталкивает заготовку из матрицы 6. Снабжение устройства механизмом поворота рабочих элементов пуансонов и выполнение рабочих элементов в виде полушарий позволяет расширить технологические возможности и прессовать заготовки в форме как наклонного, так и прямо- го кругового цилиндров. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для прессования металлических порошков | 1975 |

|

SU551122A1 |

| Установка для прессования металлических порошков | 1987 |

|

SU1438924A1 |

| Установка для прессования металлических порошков | 1982 |

|

SU1092003A1 |

| УСТРОЙСТВО ДЛЯ ПРОСТРАНСТВЕННОЙ ГИБКИ СТЕРЖНЕВЫХ ЗАГОТОВОК | 2001 |

|

RU2207928C2 |

| СПОСОБ ОБЪЕМНОГО ПРЕССОВАНИЯ БРИКЕТОВ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2014 |

|

RU2572268C1 |

| Устройство для прессования крупногабаритных заготовок из порошковых материалов | 1985 |

|

SU1284688A1 |

| Пресс-форма для прессования изделий из порошка | 1986 |

|

SU1360898A1 |

| УСТРОЙСТВО ДЛЯ ПРОСТРАНСТВЕННОЙ ГИБКИ СТЕРЖНЕВЫХ ЗАГОТОВОК | 2009 |

|

RU2447961C2 |

| Установка для прессования заготовок из металлических порошков | 1987 |

|

SU1465173A2 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ БРИКЕТОВ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2012 |

|

RU2510308C1 |

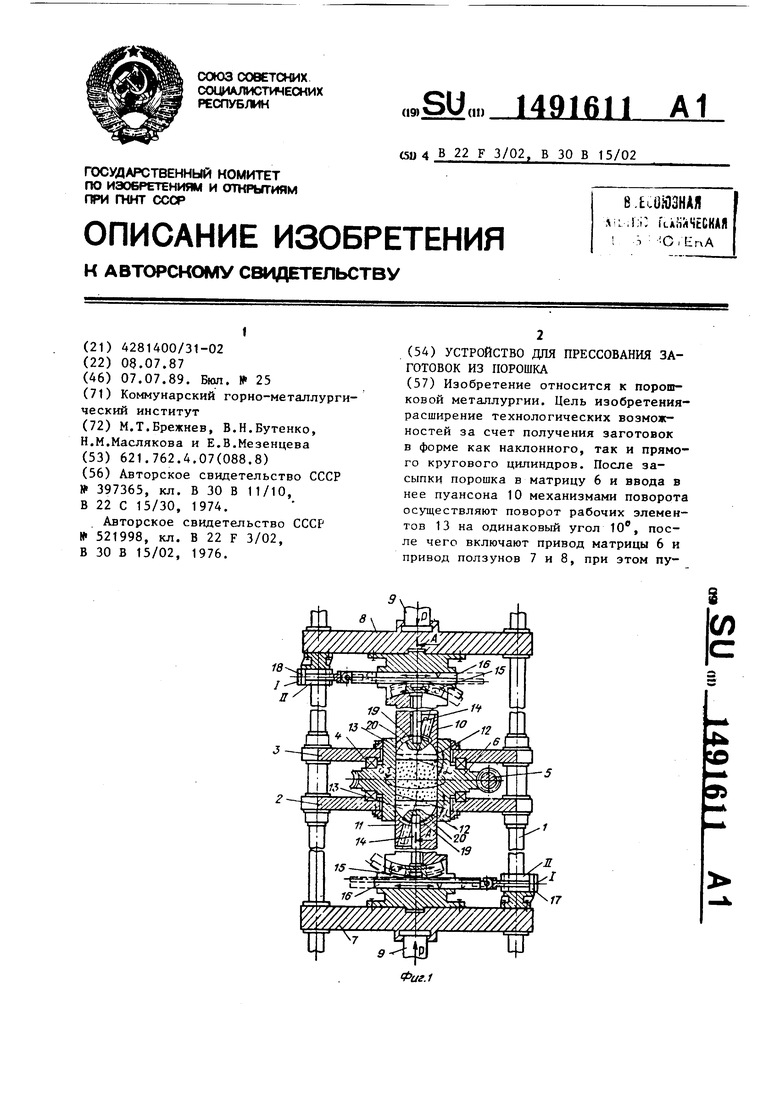

Изобретение относится к порошковой металлургии. Цель изобретения - расширение технологических возможностей за счет получения заготовок в форме как наклонного, так и прямого кругового цилиндров. После засыпки порошка в матрицу 6 и ввода в нее пуансона 10 механизмами поворота осуществляют поворот рабочих элементов 13 на одинаковый угол 10°, после чего включают привод матрицы 6 и привод ползунов 7 и 8, при этом пуансоны 10 и 11 перемещаются навстречу друг другу, осуществляя прессование порошка. По окончании прессования рабочие элементы возвращаются в исходное положение, при котором заготовка прижимает форму прямого кругового цилиндра. Затем отключают привод матрицы 6, пуансон 10 возвращается в крайнее верхнее положение и пуансон 11 выталкивает заготовку из матрицы 6. Снабжение устройства механизмом поворота рабочих элементов пуансонов и выполнение рабочих элементов в виде полушарий позволяет расширить технологические возможности и прессовать заготовки в форме как наклонного, так и прямого кругового цилиндров. 2 ил.

Изобретение относится к порошковой металлургии, в частности к устройствам для прессования заготовок из порошка.

Целью изобретения является расширение технологических возможностей за счет получения заготовок в форме как наклонного, так и прямого кругового цилиндров.

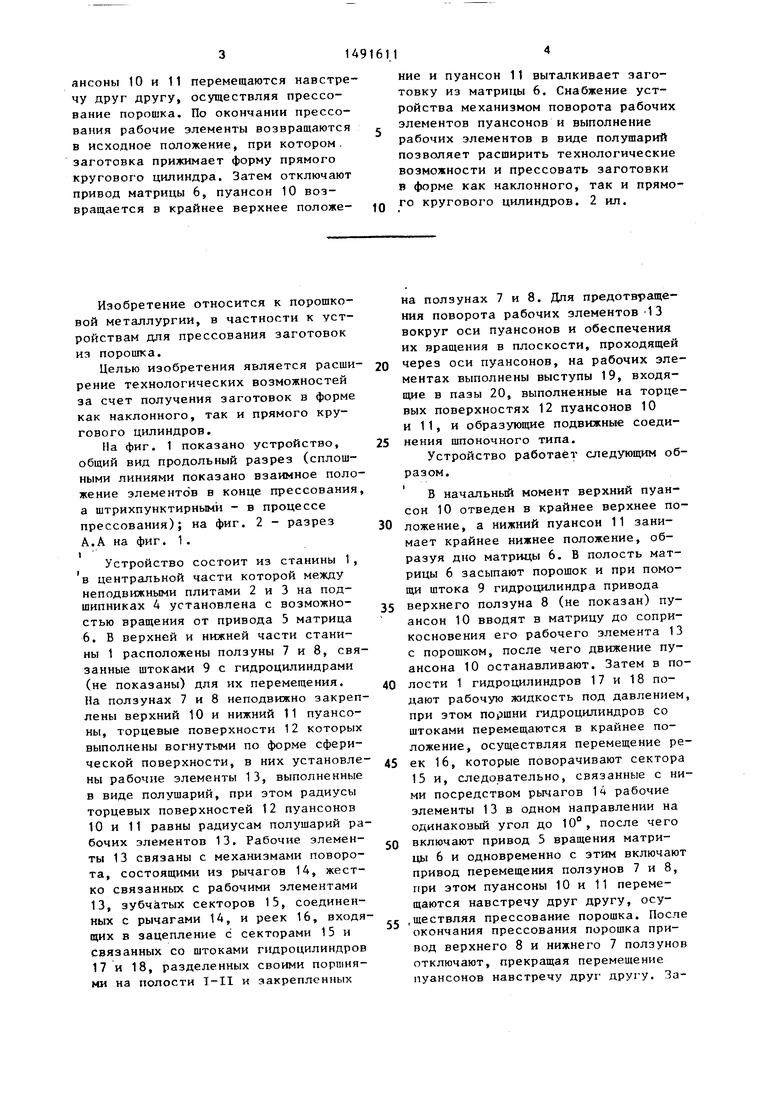

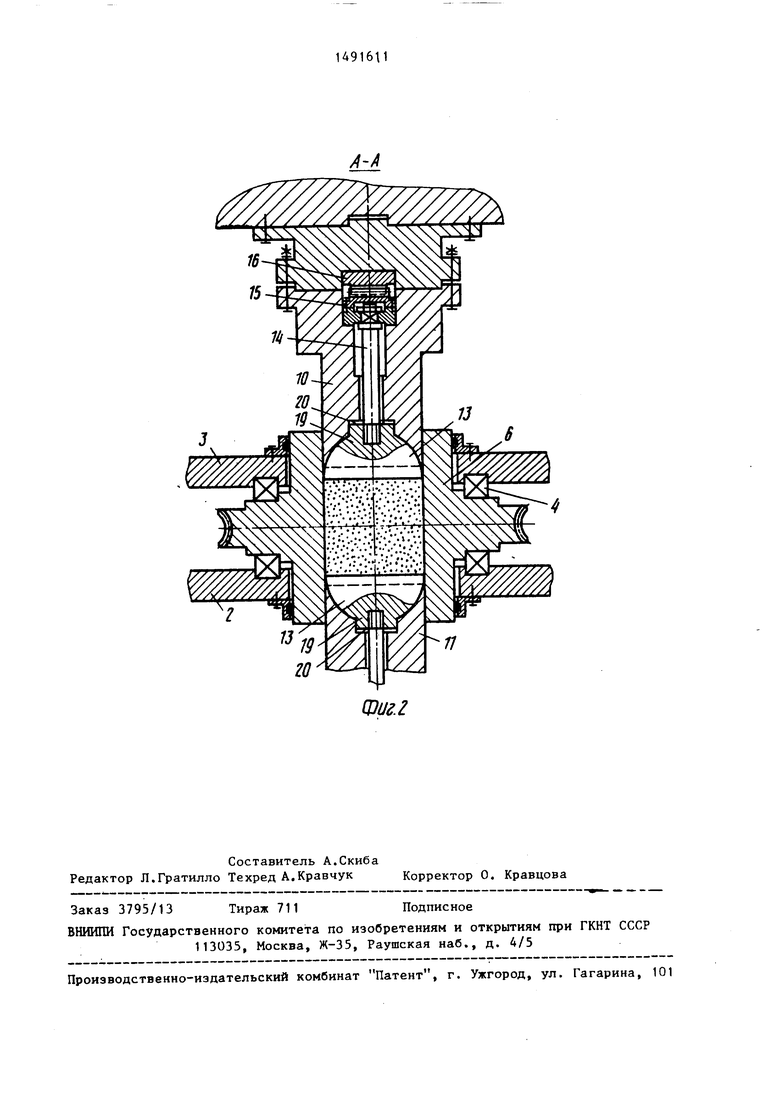

На фиг. 1 показано устройство, общий вид продольный разрез (сплошными линиями показано взаимное положение элементбв в конце прессования а штрихпунктирными - в процессе прессования); на фиг. 2 - разрез А.А на фиг. 1.

Устройство состоит из станины 1, в центральной части которой между неподвижными плитами 2 и 3 на подшипниках А установлена с возможностью вращения от привода 5 матрица 6. В верхней и нижней части станины 1 расположены ползуны 7 и 8, связанные штоками 9 с гидроцилиндрами (не показаны) для их перемещения. На ползунах 7 и 8 неподвижно закреплены верхний 10 и нижний 11 пуансоны, торцевые поверхности 12 которых выполнены вогнутыми по форме сферической поверхности, в них установлены рабочие элементы 13, выполненные в виде полушарий, при этом радиусы торцевых поверхностей 12 пуансонов 10 и 11 равны радиусам полушарий рабочих элементов 13. Рабочие элементы 13 связаны с механизмами поворота, состоящими из рычагов 14, жестко связанных с рабочими элементами 13, зубчатых секторов 15, соединенных с рычагами 14, и реек 16, входящих в зацепление с секторами 15 и связанных со штоками гидроцилиндров 17 и 18, разделенных своими поршнями на полости T-II и закрепленных

на ползунах 7 и 8. Для предотвращения поворота рабочих элементов 13 вокруг оси пуансонов и обеспечения их вращения в плоскости, проходящей

через оси пуансонов, на рабочих элементах выполнены выступы 19, входящие в пазы 20, выполненные на торцевых поверхностях 12 пуансонов 10 и 11, и образующие подвижные соединения шпоночного типа.

Устройство работает следующим образом.

В начальный момент верхний пуансон 10 отведен в крайнее верхнее положение, а нижний пуансон 11 занимает крайнее нижнее положение, образуя дно матрицы 6. В полость матрицы 6 засыпают порошок и при помощи штока 9 гидроцилиндра привода

верхнего ползуна 8 (не показан) пуансон 10 вводят в матрицу до соприкосновения его рабочего элемента 13 с порошком, после чего движение пуансона 10 останавливают. Затем в полости 1 гидроцилиндров 17 и 18 подают рабочую жидкость под давлением, при этом поршни гидроцилиндров со штоками перемещаются в крайнее положение, осуществляя перемещение реек 16, которые поворачивают сектора 15 и, следовательно, связанные с ними посредством рычагов 14 рабочие элементы 13 в одном направлении на одинаковый угол до 10°, после чего

включают привод 5 вращения матрицы 6 и одновременно с этим включают привод перемещения ползунов 7 и 8, при этом пуансоны 10 и 11 перемещаются навстречу друг другу, осу,ществляя прессование порошка. После окончания прессования порошка привод верхнего 8 и нижнего 7 ползунов отключают, прекращая перемещение пуансонов навстречу друг другу. Затем, не останавливая вращение матрицы 6, подают рабочую жидкость в полости 11 гидроцилиндров 17 и 18, а полости 1 соединяют со сливом, при этом рабочие элементы 13 возвращаются механизмом поворота в исходное положение, при котором торцы рабочих элементов занимают горизонтальное положение, а заготовка принимает форму прямого кругового цилиндра После этого отключают привод 5 вращения матрицы 6 и включают привод перемещения верхнего ползуна 8, осуществляя подъем верхнего пуансона 10 в крайнее верхнее положение. Затем включают привод перемещения нижнего ползуна 7 и пуансоном 11 осуществляют выталкивание отпрессованной заготовки из матрицы, после чего пуансон 11 с ползуном 7 возвращают в крайнее нижнее положение и цикл прессования повторяют.

Таким образом, выполнение рабочих элементов в виде полушарий, а торцевых поверхностей пуансонов вогнутыми по форме сферической поверхности с радиусом, равным радиусу полушарий рабочих элементов, и установка их на торцах пуансонов с возможностью вращения в плоскости, проходящей через оси пуансонов, и связь их с механизмом поворота позволяют осуществлять поворот рабочих элементов в матрице на заданный угол и возвращать их в положение, при котором торцы рабочих элементов занимают горизонтальное положение, обеспечивая получение заготовок по форме прямого кругового цилиндра.

В то же время,вращение матрицы и .наклон рабочих элементов в- процессе прессования приводит к возникновению интенсивных сдвиговых дефор- .маций в объеме заготовки и, как следствие, к получению повьппенной и равномерной плотности материала, как и в известном устройстве, позволяющем получать заготовки по форме наклонного цилиндра.

Следовательно, использование

предлагаемого устройства по сравнению с известным позволяет получить заготовки не только по форме наклонного цилиндра, но и по форме прямого кругового цилиндра, что расширяет его технологические возможности, а это в свою очередь ведет к уменьшению расхода порощка в среднем на 5% при прессовании заготовок по форме прямого кругового цилиндра.

Формула изобретения

Устройство для прессования заготовок из порошка, содержащее станину, плиты, ползуны, матрицу, установленную меладу плитами с возможностью вращения, верхний и нижний пуансоны, на торцах которых установлены рабочие элементы, о т л и ч аю щ е е с я тем, что, с целью расширения технологических возможностей за счет получения заготовок в форме как наклонного, так и прямого кругового цилиндров, оно снабжено механизмом вращения рабочих элементов, а торцовые поверхности пуансонов выполнены вогнутыми по сферической поверхности, при этом рабочие элементы установлены в вогнутой части

пуансонов с возможностью вращения вокруг вертикальной оси и имеют форму, соответствукицую сферической поверхности пуансона.

20

Составитель А.Скиба Редактор Л.Гратилло Техред А.Кравчук

Заказ 3795/13

Тираж 711

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

Фиг. г

Корректор 0. Кравцова

Подписное

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 0 |

|

SU397365A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Пресс-форма для прессования порошка | 1974 |

|

SU521998A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-07-07—Публикация

1987-07-08—Подача