фигЛ

1

1465231

I Изобретение относится к машино- |строению, а именно к устройствам для 1центрирования цилиндрических детах(ей Ьри их измерении.

Цель изобретения - повьшение производительности путем сокращения времени переналадки.

На фиг. 1 показан измерительный

а коромысла 11 и 13 пружинами.22 разворачиваются, устанавливая механизм в удобное для загрузки положение.

Дальнейшая работа пары механизмов в составе стенда измерения состоит в следующем. Деталь 24 вручную или роботом укладывается сверху на нижние ролики 19 коромысел 11 и 13, кото

е..;;;.1-;„,. ,«.,.-,-,--1г„ 2Г осГе::;г :г„„ гп „:г.™ нГ г-з -ра,- б ,7 .... ,...с, „

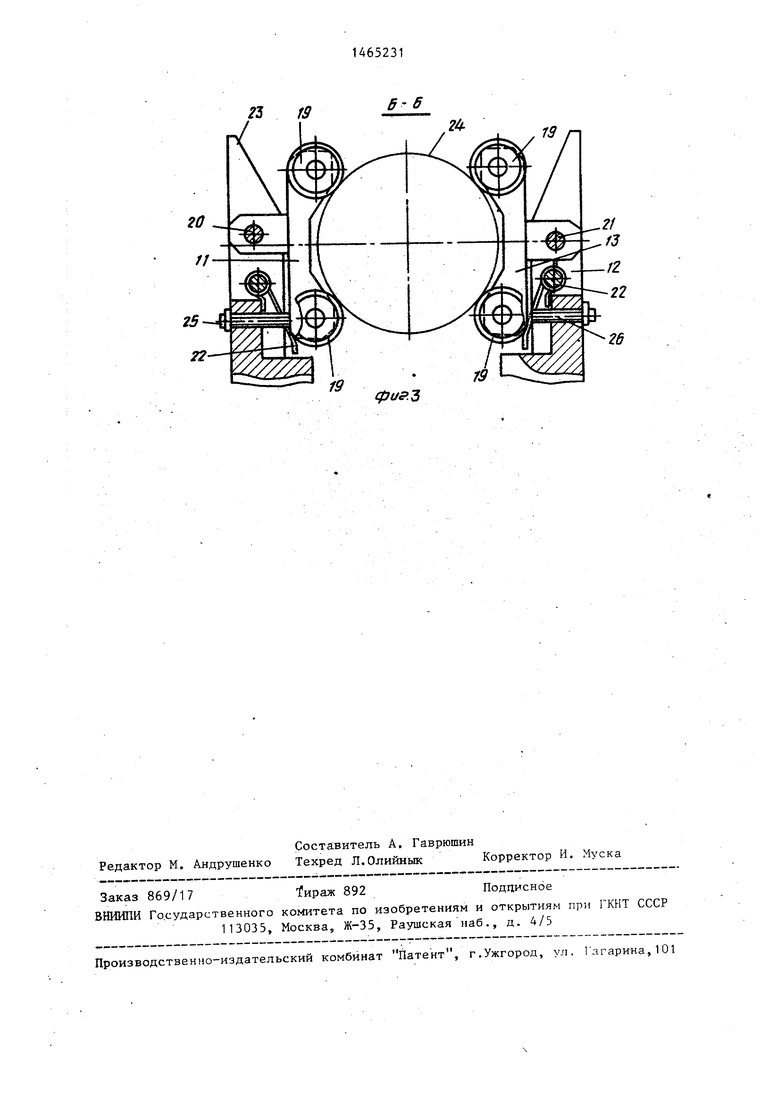

рез Б-Б на фиг. 1, в рабочем положении i на фиг. 4 - то же, в положении

15

1 загрузки.

I Механизм центрирования цилиндри1 ческих деталей 1 входит в состав

I стенда измерения цилиндрических дета лей (фиг. 1), включающего блоки 2 и 3 измерений диаметров и длин, непод- 20 вижный и подвижный центры 4 и 5,основание 6. Механизм центрирования (фиг, 2) состоит из корпуса 7, ползу- ,

, нов с рейками 8 и 9, на которых уста- Г ёльно стоек с разворотом в положе новлены стойка 10 с базировочнь.. ко 25 ---но стоек Р Р

1 J 14|Ги i-T -

центрируется, при этом деталь несколь ко приподнимается, коромысло 11 оперто на упор 26, а коромысло 13, опираясь обеими роликами 19 на деталь, отходит от упора 26, обеспечивая статически определимое закрепление детали. После проведения необходимых замеров на стенде (фиг. 1) цилиндр 17 переключается, а деталь заменяется

новой.

Выполнение обоих коромысел с опорными роликами, подпружиненными отно30

ромыслом 11 и стойка 12 с прижимным коромыслом 13. Рейки 8 и 9 синхронизи- рованы между собой шестерней 14 и приводятся в движение поводком 15 от штока 16 цилиндра 17, который может перемещаться влево-вправо вра щением винта 18, меняя расстояние между стойками tO и 12 в широких пре .делах. Коромысла 11 и 13 снабжены роликами 19, установлены на осях 2U и 21 в стойках 10 и .12 (фиг. 3) и поджаты плоскими пружинами 22 до упора в скосы-ограничители 23 стоек (фиг. 4). Причем ось 20 расположена выше линии центров 4 .и 5р а ось 21 дО расположена на уровне линии центров, В рабочем положении детали 24 (фиг.з; коромысло 11 опирается на регулируе- мьй упор 25, а коромысло 13 отстоит

НИИ загрузки до упора в скосы стоек, позволяет существенно упростить загрузку таких механизмов при минималь ном ходе раскрытия. Расположение оси поворота 20 выше линии центров позво ляет обеспечить устойчивость в рабочем положении и одновременно возможность поворота этого коромысла в положение раскрытия. Снабжение прижимн го коромысла поддерживающим упором ниже оси поворота этого коромысла

позволяет избежать в положении загру ки глубокого провала детали ниже лини центров и одновременно в рабочем положении обеспечить прилегание обоих роликов к детали, то есть обеспечить статически определимое рабочее положение детали. Указанные преимущес ва сохраняются во всем диапазоне де

мьй упор 25, а коромысло 1. „зия устройства и позволяют повы- с небольшим зазором от регулируемого ™ °одительность труда за

упора 26.

Настройка механизма на конкретный диаметр детали 24 производится вращением винта 18. благодаря чему перемещается цилиндр 17 и вьщвинутым што- ком 16 посредством реек 8 и 9 и шестерни 14 сводит стойки 10 и 2 до зажатия детали 24 роликами 19. После этого подается воздух в цилиндр 17, шток 16 втягивается (ход несколько миллиметров) и стойки 10 и 12 немного расходятся, при этом деталь 24 опус кается, а коромысло 13 опирается в .упор 26. Деталь 24 вынимается кверху,

сить производительность труда за счет сокращения времени переналадки в процессе контрольных замеров обработанных деталей. Формула изобрете.ни

Механизм центрирования цилиндрических деталей, содержащий основани на котором установлены подвижный и неподвижный центры, образующие лини центров, и оснащенные коромыслами с опорными роликами две стойки, установленные с возможностью син хронного перемещения,

.т л и ч а ю

а коромысла 11 и 13 пружинами.22 разворачиваются, устанавливая механизм в удобное для загрузки положение.

Дальнейшая работа пары механизмов в составе стенда измерения состоит в следующем. Деталь 24 вручную или роботом укладывается сверху на нижние ролики 19 коромысел 11 и 13, кот-,--1г„ 2Г осГе::;г :г„„ б ,7 .... ,...с, „

-,--1г„ 2Г осГе::;г :г„„ б ,7 .... ,...с, „

Г ёльно стоек с разворотом в положе ---но стоек Р Р

1 J 14|Ги i-T -

центрируется, при этом деталь несколько приподнимается, коромысло 11 оперто на упор 26, а коромысло 13, опираясь обеими роликами 19 на деталь, отходит от упора 26, обеспечивая статически определимое закрепление детали. После проведения необходимых замеров на стенде (фиг. 1) цилиндр 17 переключается, а деталь заменяется

новой.

Выполнение обоих коромысел с опорными роликами, подпружиненными отноГ ёльно стоек с разворотом в положе 5 ---но стоек Р Р

0

О

НИИ загрузки до упора в скосы стоек, позволяет существенно упростить загрузку таких механизмов при минимальном ходе раскрытия. Расположение оси поворота 20 выше линии центров позволяет обеспечить устойчивость в рабочем положении и одновременно возможность поворота этого коромысла в положение раскрытия. Снабжение прижимного коромысла поддерживающим упором ниже оси поворота этого коромысла

позволяет избежать в положении загрузки глубокого провала детали ниже линии центров и одновременно в рабочем положении обеспечить прилегание обоих роликов к детали, то есть обеспечить статически определимое рабочее положение детали. Указанные преимущества сохраняются во всем диапазоне деи

„зия устройства и позволяют повы- ™ °одительность труда за

„зия устройства и позволяют повы- ™ °одительность труда за

сить производительность труда за счет сокращения времени переналадки в процессе контрольных замеров обработанных деталей. Формула изобрете.ния

Механизм центрирования цилиндрических деталей, содержащий основание на котором установлены подвижный и неподвижный центры, образующие линию центров, и оснащенные коромыслами с опорными роликами две стойки, установленные с возможностью син хронного перемещения,

.т л и ч а юфи$.2

шт

/3 19

б-6

26

фир.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для сборки узлов | 1989 |

|

SU1722771A1 |

| Устройство для центрирования деталей | 1986 |

|

SU1511585A1 |

| УСТРОЙСТВО ДЛЯ ЗАХВАТА И УСТАНОВКИ ДЕТАЛЕЙ | 1991 |

|

RU2010692C1 |

| Штамп для гибки деталей,преимущественно,типа восьмерки | 1985 |

|

SU1304960A1 |

| Полуавтоматическая сборочная линия | 1982 |

|

SU1115886A1 |

| Устройство для крепления изделий под сварку | 1990 |

|

SU1787728A1 |

| Полуавтомат для стачивания деталей по заданному контуру | 1974 |

|

SU506665A1 |

| Установка для футеровки металлургических ковшей | 1980 |

|

SU899271A1 |

| Устройство для центрирования самонапряженных труб большого диаметра | 1987 |

|

SU1508038A1 |

| Устройство для фиксации и зажима деталей | 1984 |

|

SU1255350A1 |

Изобретение относится к области машиностроения, а конкретно к устройствам для центрирования цилиндрических деталей при их измерении. Целью изобретения является повышение производительности путем сокращения времени переналадки. Механизм содер23 го 25 жит две синхронно перемещаемые стойки 10 и 12 с коромыслами 11 и 13, поворачивающимися из осях под действием пружин 22, В положении загрузки коромысла упираются в скосы-ограничители 23. Деталь 24 опускается на нижние ролики 19 и под действием силы тяжести ролики коромысла разворачиваются до упора в регулируемые упоры 25 и 26. Затем стойки сводятся и деталь оказывается зажатой между роликами 19, коромысло 11 упирается в упор 25, а коромысло 13 не доходит до упора 26, чем обеспечивается определенное рабочее положение детали. 24. Ось 20 расположена вьппе линии : центров, что обеспечивает устойчивое абочее положение. 4 ил. i СП гз

| Самоцентрирующий люнет | 1979 |

|

SU831494A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-03-15—Публикация

1986-05-28—Подача