(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Трубогибочный станок | 1989 |

|

SU1687328A1 |

| Трубогибочный станок | 1984 |

|

SU1378982A1 |

| Станок для двухсторонней гибки труб | 1973 |

|

SU501802A1 |

| Трубогибочный станок | 1976 |

|

SU662196A1 |

| Станок для гибки с растяжением профилей | 1990 |

|

SU1779433A1 |

| Станок для гибки труб | 1982 |

|

SU1031561A1 |

| Станок для сгибания фигурных изделий | 1981 |

|

SU1028406A1 |

| Станок для двусторонней гибки труб | 1987 |

|

SU1523215A1 |

| Станок для двусторонней гибки труб | 1990 |

|

SU1801663A1 |

| Станок для двусторонней гибки труб | 1984 |

|

SU1304958A1 |

Изобретение относится к обработке металлов давлением, преимущественно к устройствам для двусторонней гиби трубчатых деталей. Цель изобретения - расширение технологических возможностей за счет обеспечения формовки среднего участка трубы и повышение производительности за счет обеспечения возможности автоматизации съема изделия. Станок состоит из полой станины с отверстием, силового цилиндра с гибочной головкой на штоке. На гибочной головке установлены узел удаления изделия и пуансон, а на станине-матрица. два копира и приводные гибочные ролики. Силовой цилиндр формует участок трубы и зажимает ее. Приводные гибочные ролики изгибают ее концы по копирам. При обратном ходе цилиндра крюки узла удаления захватывают изделие и сбрасывают через отверстие в станине на склиз-накопитель. Станок позволяет совместить формовку, прижим заготовки и гибку ее концов, а также ориентирует готовое изделие, что дает возможность автоматизировать процесс. 1 з.п.ф-лы, 6 ил.

1

Изобретение относится к обработке металлов давлением, преимущественно к устройствам для двусторонней гибки трубчатых деталей

Цель изобретения - расширение технологических возможностей путем обеспечения формовки среднего участка трубы и повышение производительности путем обеспечения возможности автоматизации съема изделия

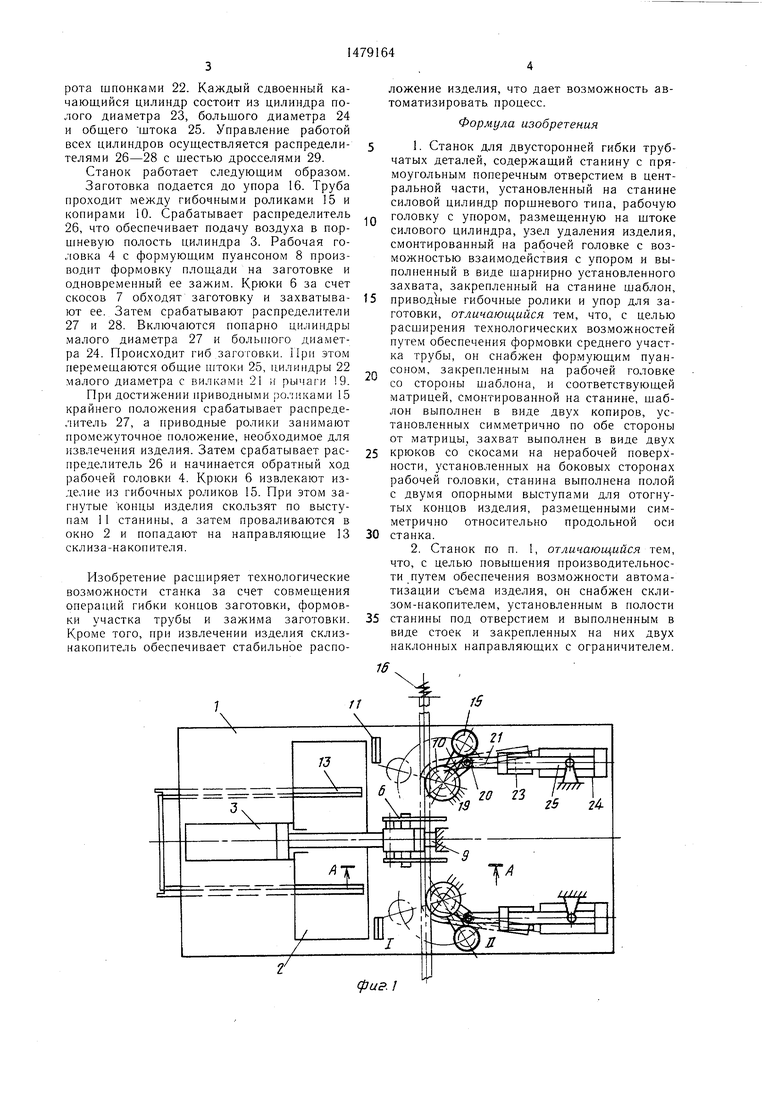

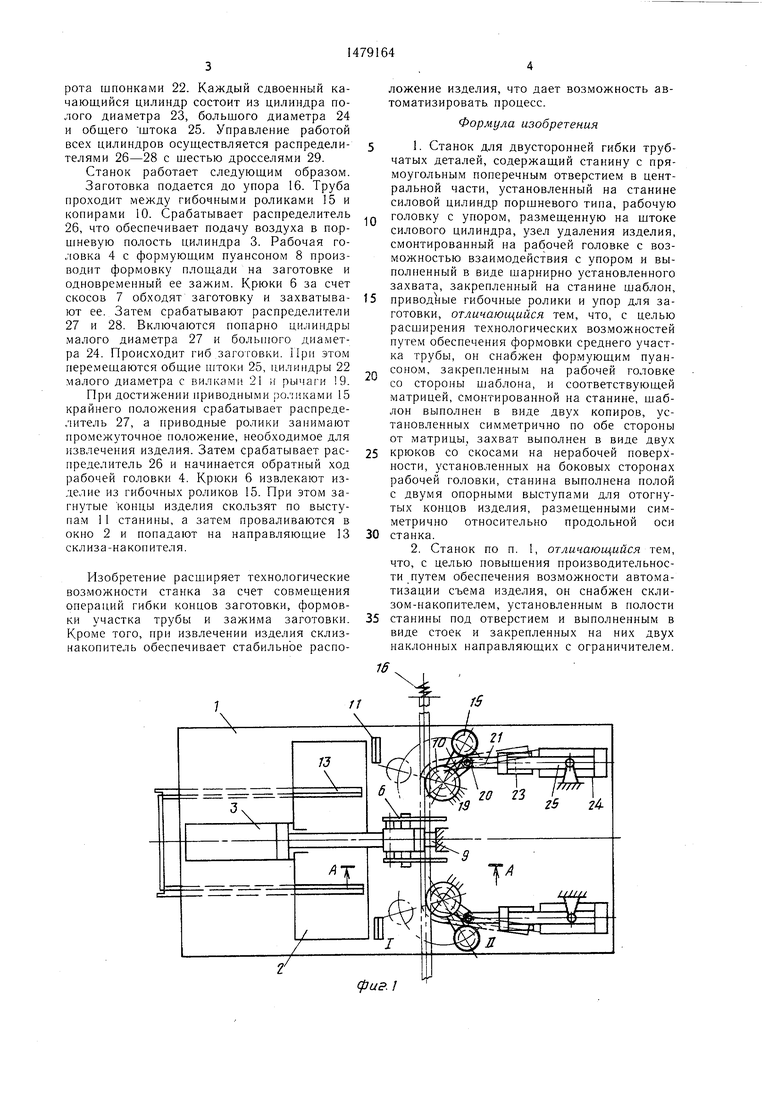

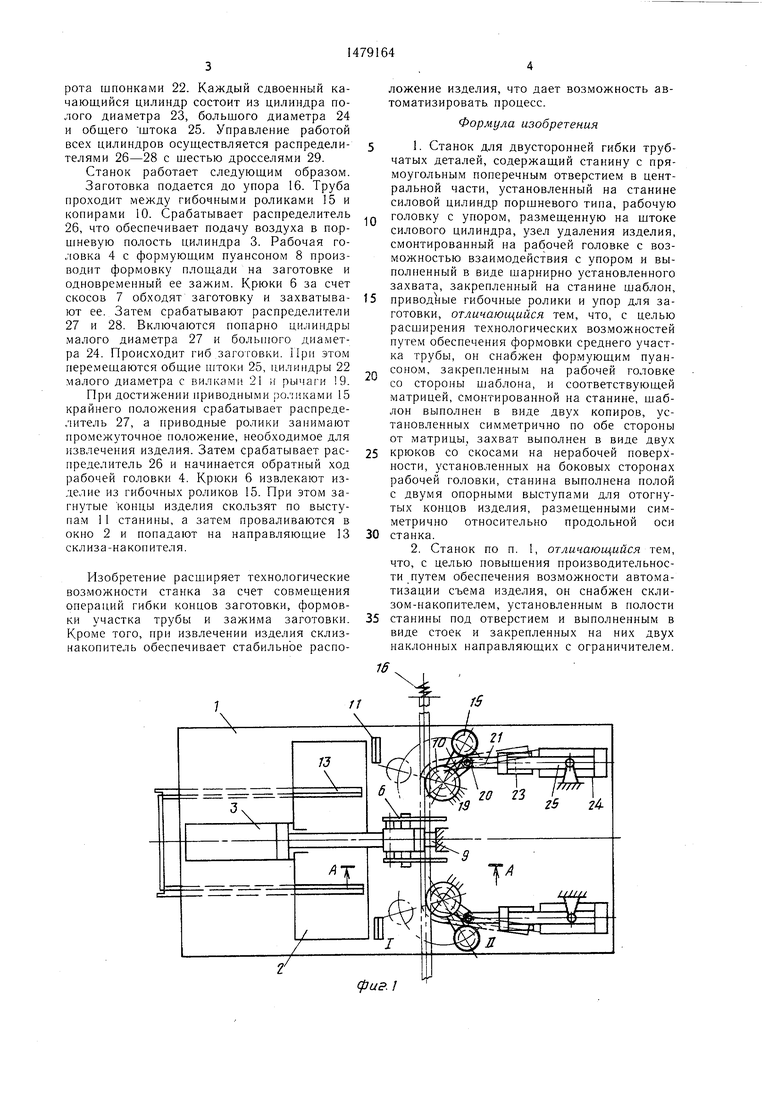

На фиг. 1 изображен станок в рабочем положении; на .фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - положение деталей станка в момент извлечения готового изделия;- на фиг 4 - разрез Б-Б на фиг. 3; на фиг. 5 - разрез В-В на фиг. 3; на фиг. 6 - принципиальная пневматическая схема станка

Станок состоит из полой станины 1 с прямоугольным поперечным отверстием 2 в центральной части, поршневого цилиндра 3, рабочей головки 4 с упорами 5, размещенной на шгокс силового цилиндра, узла удаления изделия, выполненною в вмде двух крюков 6 со скосами 7 на нерабочей поверхности. На рабочей головке 4 смон тирован формующий п ансон 8, а на станине 1 - соответствующая матрица 9 Кроме того, на станине 1 размешены дна коп ipa 10, установленные симметрично по обе стороны от матрицы 9.

Станина 1 выполнена с онорны ми выступами 11 для отогпчтых изделия В полости станины размещен склиз- накопитель, выполненный в виде стоек 12 и закрепленных на них двух наклонных направляющих 13 с ограничителем 14 На поверхности станины расположены приветные гибочные ролики 15 и пор 6 и я заготовки. Привод гибочных роликов 15 выполнен в виде приводных поворотов 17, установленных на валах 18, которые жестко связаны с рычагами 19.

Рычаги 19 при помощи осей 20 соединены с вилками 21 сдвоенных качающихся цилиндров Камеры 10 фиксирчются от приво4-

J

со

О5 4

рота шпонками 22. Каждый сдвоенный качающийся цилиндр состоит из цилиндра полого диаметра 23, большого диаметра 24 и общего штока 25. Управление работой всех цилиндров осуществляется распределителями 26-28 с шестью дросселями 29.

Станок работает следующим образом.

Заготовка подается до упора 16. Труба проходит между гибочными роликами 15 и копирами 10. Срабатывает распределитель 26, что обеспечивает подачу воздуха в поршневую полость цилиндра 3. Рабочая головка 4 с формующим пуансоном 8 производит формовку площади на заготовке и одновременный ее зажим. Крюки 6 за счет скосов 7 обходят заготовку и захватывают ее. Затем срабатывают распределители 27 и 28. Включаются попарно цилиндры малого диаметра 27 и большого диаметра 24. Происходит гиб заготовки. При этом перемещаются общие штоки 25, цилиндры 22 малого диаметра с вилками. 21 и рычаги 19.

При достижении приводными роликами 15 крайнего положения срабатывает распределитель 27, а приводные ролики занимают промежуточное положение, необходимое для извлечения изделия. Затем срабатывает распределитель 26 и начинается обратный ход рабочей головки 4. Крюки 6 извлекают изделие из гибочных роликов 15. При этом загнутые концы изделия скользят по выступам 11 станины, а затем проваливаются в окно 2 и попадают на направляющие 13 склиза-накопителя.

Изобретение расширяет технологические возможности станка за счет совмещения операций гибки концов заготовки, формовки участка трубы и зажима заготовки. Кроме того, при извлечении изделия склиз- накопитель обеспечивает стабильное расположение изделия, что дает возможность автоматизировать процесс.

Формула изобретения

Q головку с упором, размещенную на штоке силового цилиндра, узел удаления изделия, смонтированный на рабочей головке с возможностью взаимодействия с упором и выполненный в виде шарнирно установленного захвата, закрепленный на станине шаблон,

5 приводные гибочные ролики и упор для заготовки, отличающийся тем, что, с целью расширения технологических возможностей путем обеспечения формовки среднего участка трубы, он снабжен формующим пуанQ соном, закрепленным на рабочей головке со стороны шаблона, и соответствующей матрицей, смонтированной на станине, шаблон выполнен в виде двух копиров, установленных симметрично по обе стороны от матрицы, захват выполнен в виде двух

5 крюков со скосами на нерабочей поверхности, установленных на боковых сторонах рабочей головки, станина выполнена полой с двумя опорными выступами для отогнутых концов изделия, размещенными симметрично относительно продольной оси

0 станка.

5 станины под отверстием и выполненным в виде стоек и закрепленных на них двух наклонных направляющих с ограничителем.

(ft ив.

А -А

фиг.2

фиг.З

Г

фигЛ

в-в

Повернуто

17 15

22

Фаз .5

| Устройство для двухсторонней гибкиТРуб | 1979 |

|

SU845960A1 |

Авторы

Даты

1989-05-15—Публикация

1987-08-26—Подача