Изобретение относится к машиностроению и может быть использовано при окончательной обработке высокоточных отверстий.

. Цель изобретения - повышение стойкости притира.

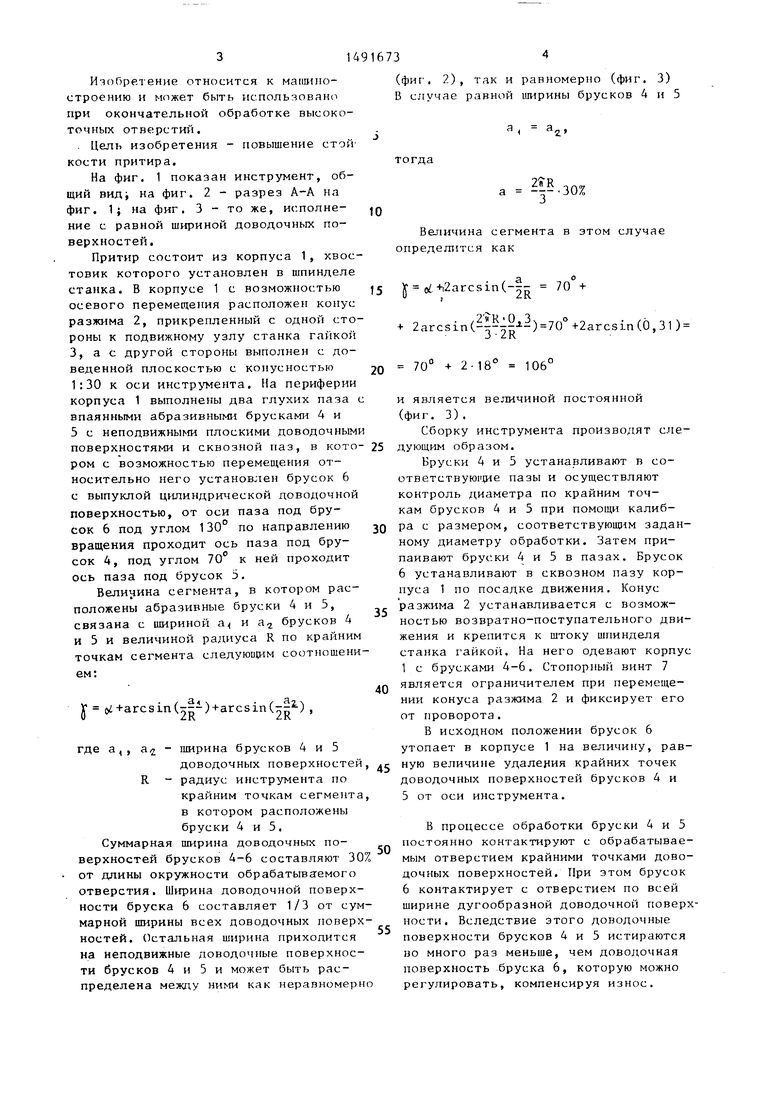

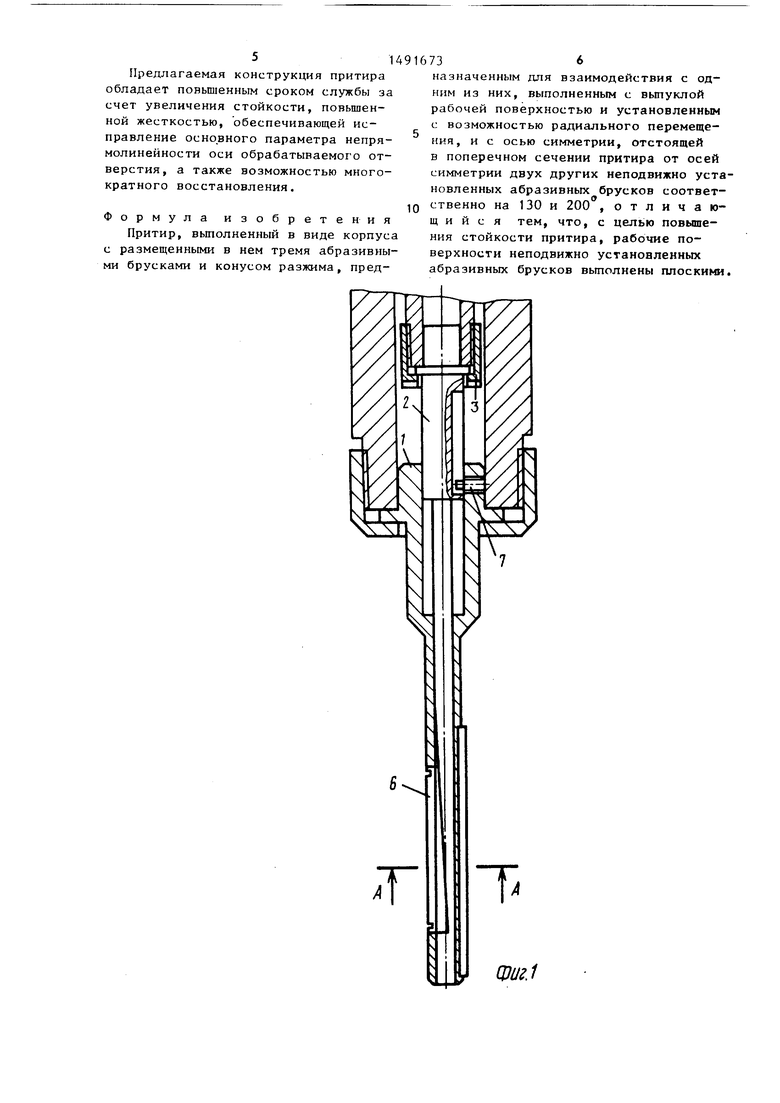

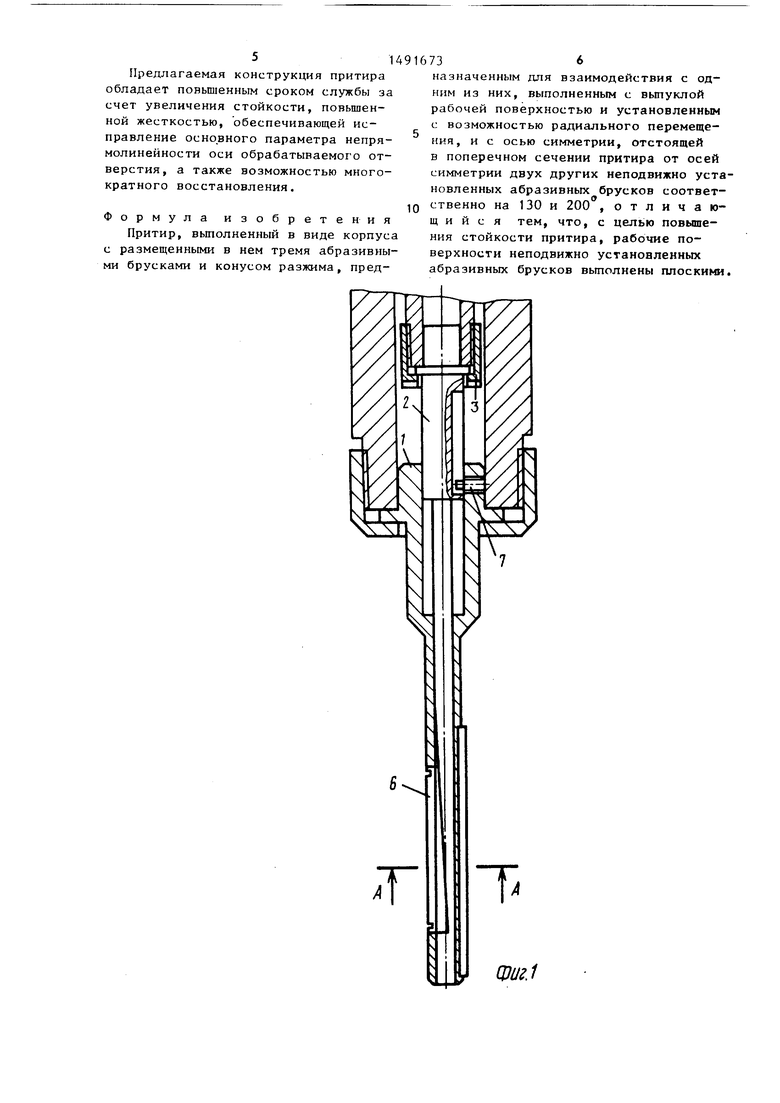

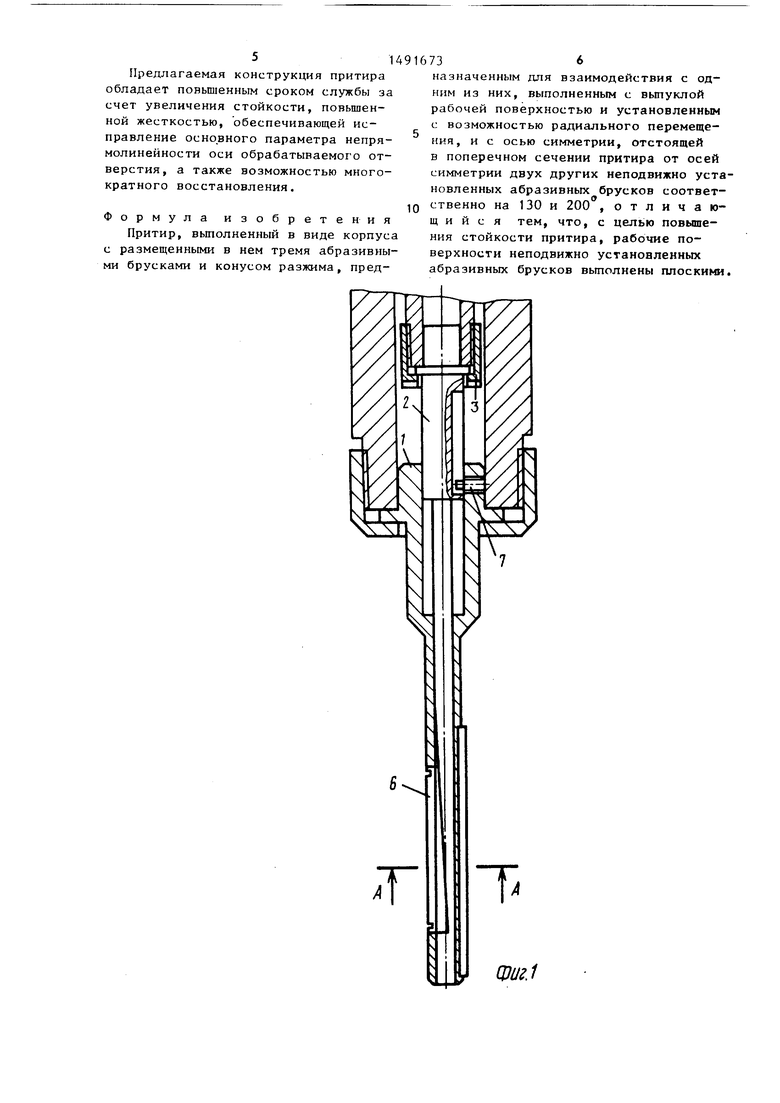

На фиг. 1 показан инструмент, общий BHAi 3 фиг. 2 - разрез А-А на фиг. 1} на фиг. 3 - то же, исполне- Q ние с равной шириной доводочных поверхностей.

Притир состоит из корпуса 1, хвостовик которого установлен в шпинделе станка. В корпусе 1 с возможностью J5 осевого перемещения расположен конус разжима 2, прикрепленный с одной стороны к подвижному узлу станка гайкой 3, а с другой стороны выполнен с доведенной плоскостью с конусностью 20 1:30 к оси инстр мента. На периферии корпуса 1 выполнены два глухих паза с впаянными абразивными брусками 4 и 5 с неподвижными плоскими доводочными поверхностями и сквозной паз, в кото- 25 ром с возможностью перемещения относительно него установлен брусок 6 с выпуклой цилиндриг1еской доводочной поверхностью, от оси паза под бру(фиг, 2), так и равномерно (фиг. В случае равной ширины брусков 4

3) и 5

а

2

тогда

а - ЯП7

а --- (J

Величина сегмента в этом случае определится как

jj ei+,2arcsin(-|- 70% + 2arcsLn()70%2arcsLn(b,31)

70

3-2R + 2-18°

106

вращения проходит ось паза под брусок 4, под углом 70° к ней проходит ось паза под брусок 5.

Величина сегмента, в котором расположены абразивные бруски 4 и 5, связана с шириной а и а брусков 4 и 5 и величиной радиуса R по крайним точкам сегмента следуюи1им соотношением:

35

и является величиной постоянной (фиг. 3).

Сборку инструмента производят следующим образом.

Бруски 4 и 5 устанавливают в со- QjBeT-Q.j.,, пазы и осуществляют контроль диаметра по крайним точкам брусков 4 и 5 при помощи калиб- сок 6 под углом 130° по направлению JQ pa с размером, соответствуюш11м заданному диаметру обработки. Затем припаивают бруски 4 и 5 в пазах. Брусок 6 устанавливают в сквозном пазу корпуса 1 по посадке движения. Конус разжима 2 устанавливается с возможностью возвратно-поступательного движения и крепится к штоку шпинделя станка гайкой. На него одевают корпус 1 с брусками 4-6. Стопорный винт 7 является ограничителем при перемещении конуса разжима 2 и фиксирует его от проворота.

В исходном положении брусок 6 утопает в корпусе 1 на величину, равдоводочных поверхностей, д ную величине удаления крайних точек радиус инструмента по доводочных поверхностей брусков 4 и крайним точкам сегме}1та, 5 от оси инструмента, в котором расположены бруски 4 и 5,

Суммарная ширина доводочных поверхностей брусков 4-6 составляют 30% от длины окружности обрабатываемого отверстия. Ширина доводочной поверхности бруска 6 составляет 1/3 от суммарной ширины всех доводочных поверхностей. Остальная ширина приходится на неподвижные доводочные поверхности брусков 4 и 5 и может быть распределена между ними как неравномерно

у 6i+arcsin(2|-)+arcsin(-|) ,

где а,, а - ширина брусков 4 и 5 R 40

50

55

В процессе обработки бруски 4 и 5 постоянно контактируют с обрабатываемым отверстием крайними точками доводочных поверхностей. При этом брусок 6 контактирует с отверстием по всей ширине дугообразной доводочной поверхности. Вследствие этого доводочные поверхности брусков 4 и 5 истираются во много раз меньше, чем доводочная поверхность бруска 6, которую можно регулировать, компенсируя износ.

(фиг, 2), так и равномерно (фиг. В случае равной ширины брусков 4

3) и 5

а

2

тогда

а - ЯП7

а --- (J

Величина сегмента в этом случае определится как

jj ei+,2arcsin(-|- 70% + 2arcsLn()70%2arcsLn(b,31)

70

3-2R + 2-18°

106

ную величине удаления крайних точек доводочных поверхностей брусков 4 и 5 от оси инструмента,

В процессе обработки бруски 4 и 5 постоянно контактируют с обрабатываемым отверстием крайними точками доводочных поверхностей. При этом брусок 6 контактирует с отверстием по всей ширине дугообразной доводочной поверхности. Вследствие этого доводочные поверхности брусков 4 и 5 истираются во много раз меньше, чем доводочная поверхность бруска 6, которую можно регулировать, компенсируя износ.

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Притир для обработки отверстий | 1980 |

|

SU944892A1 |

| ХОНИНГОВАЛЬНАЯ ГОЛОВКА | 1998 |

|

RU2146594C1 |

| Станок для суперфинишной обработки дорожек качения колец подшипников | 1976 |

|

SU607713A1 |

| Многорядная хонинговальная головка | 1987 |

|

SU1512757A1 |

| Держатель инструмента суперфинишного станка | 1988 |

|

SU1579743A1 |

| Способ суперфиниширования дорожек качения колец шариковых подшипников | 1985 |

|

SU1346402A1 |

| ТОРЦОВЫЙ АБРАЗИВНЫЙ ИНСТРУМЕНТ | 2006 |

|

RU2314189C1 |

| Хонголовка | 1989 |

|

SU1678582A1 |

| Хонинговальная головка | 1990 |

|

SU1743821A1 |

| Устройство для электрохимического хонингования внутренних цилиндрических поверхностей | 1981 |

|

SU965693A1 |

Изобретение относится к области машиностроения, может быть использовано при окончательной обработке высокоточных отверстий и позволяет повысить стойкость инструмента. Для этого притир выполнен в виде корпуса с размещенными в нем тремя абразивными брусками и конусом разжима, взаимодействующим с бруском 6. Последний выполнен с выпуклой рабочей поверхностью и установлен подвижно в радиальном направлении с осью симметрии, отстоящей в поперечном сечении от осей симметрии двух других неподвижно установленных абразивных брусков 4,5 соответственно на 130 и 70°. Рабочие поверхности брусков 4,5 выполнены плоскими. 3 ил.

Составитель Т.Никонорова Редактор А.Мотыль Техред М.ДидыкКорректор ri.Король .

Заказ 3802/17

Тираж 662

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

Фиг.3

Подписное

| Материал фирмы Nagel | |||

| - VDI | |||

| Zeitschrift, 1973, т | |||

| Ударно-долбежная врубовая машина | 1921 |

|

SU115A1 |

| Устройство для сцепления и расцепления конических фрикционных муфт автомобилей | 1918 |

|

SU960A1 |

Авторы

Даты

1989-07-07—Публикация

1987-06-02—Подача