Изобретение относится к области полимерного машиностроения и может быть использовано в химической и смежных отраслях промышленности при получении профильных изделий из полимерных материалов с продольными полостями.

Цель изобретения - повышение качества готового изделия и расширение технологических возможностей головки.

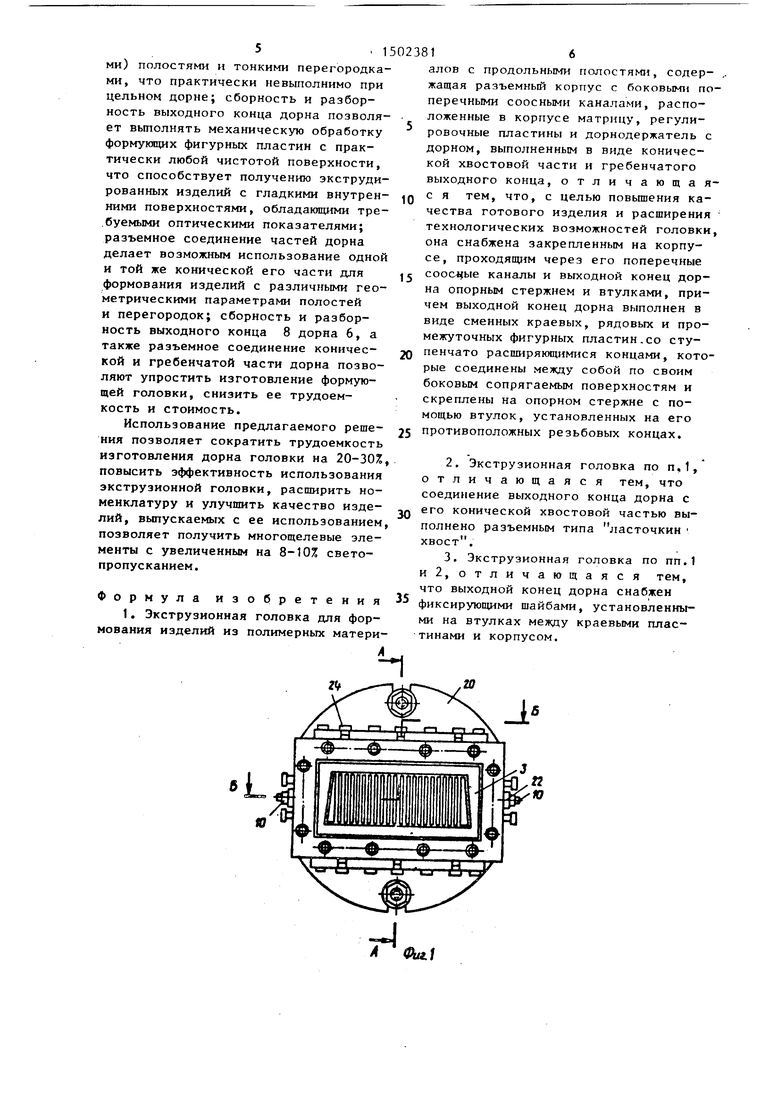

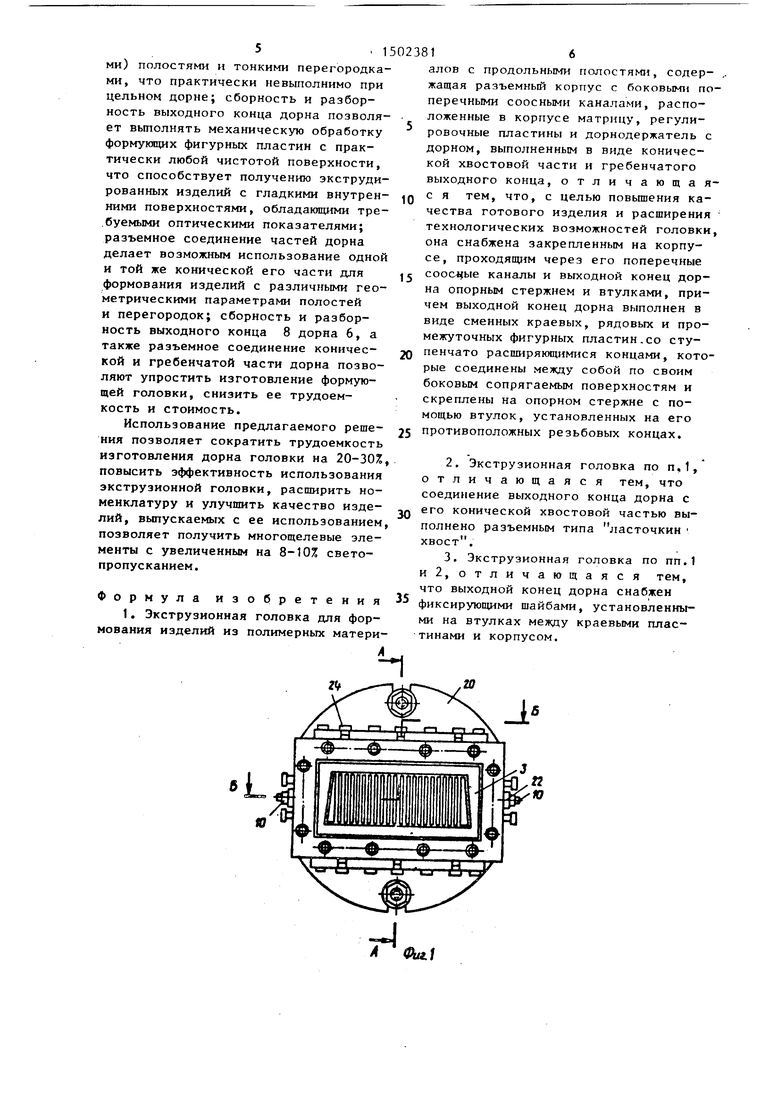

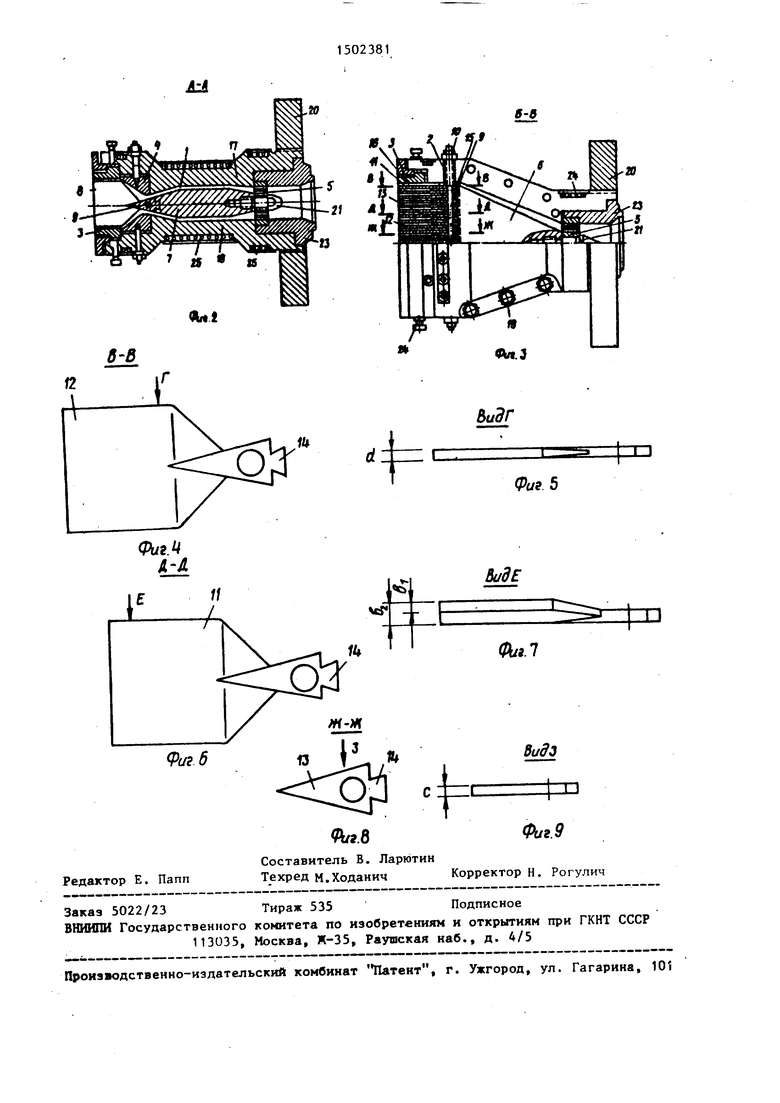

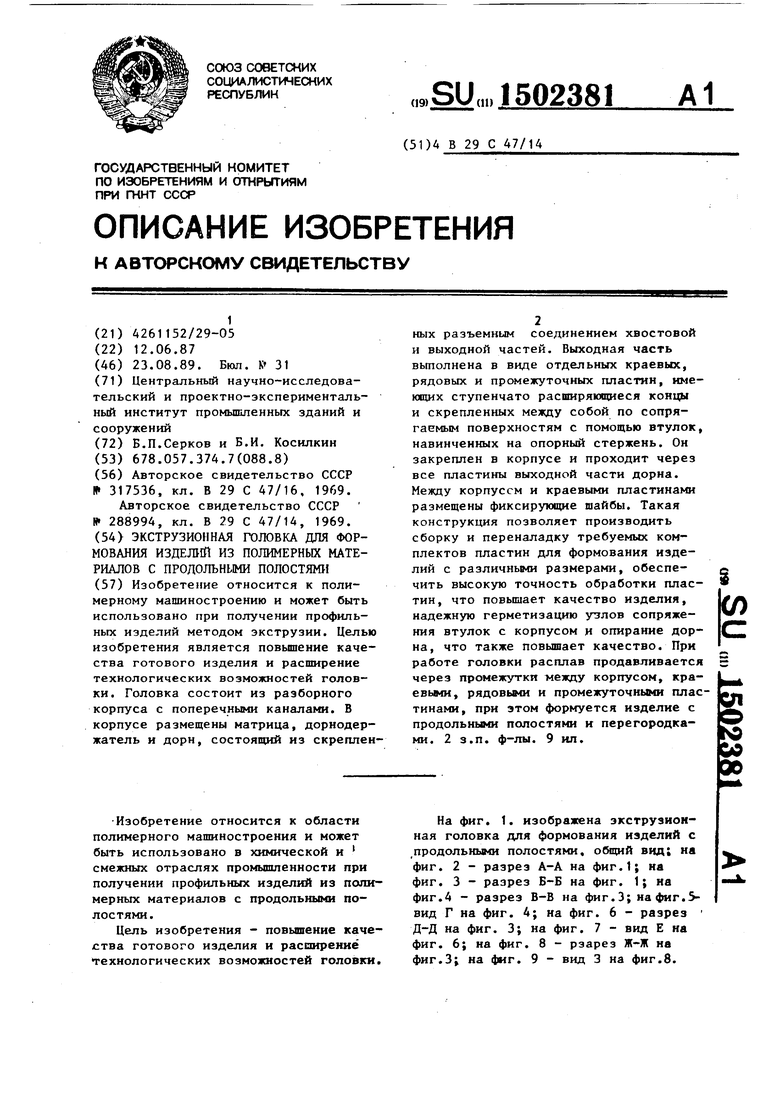

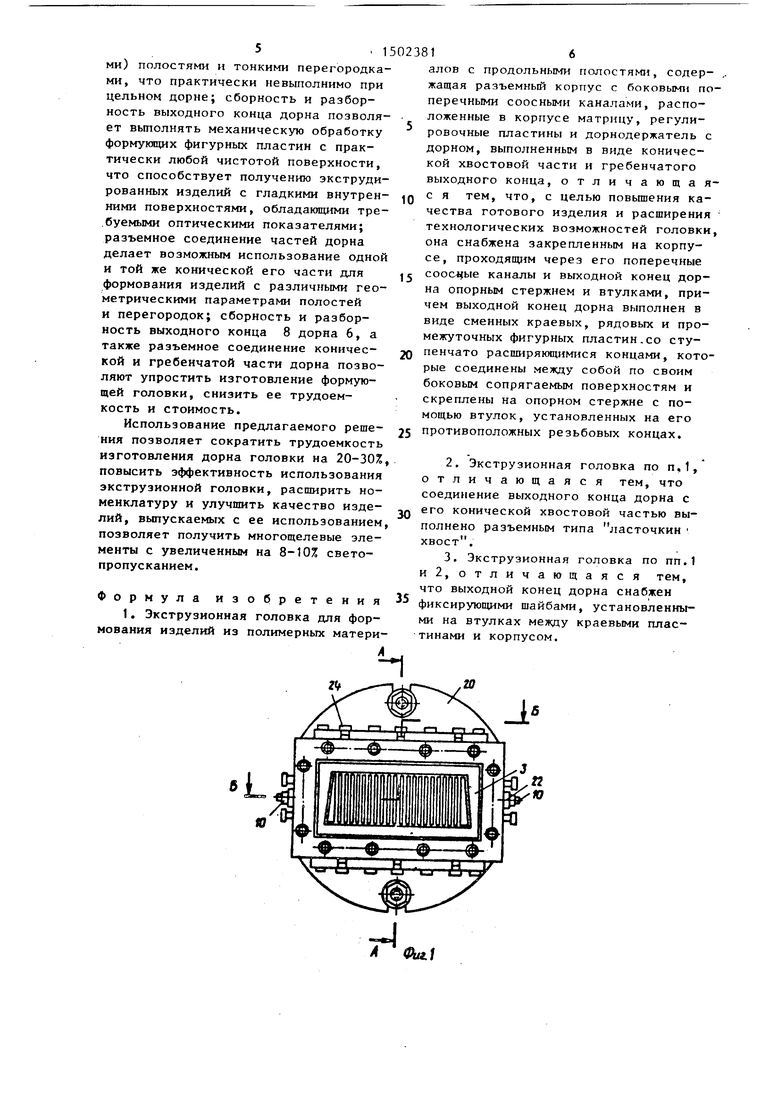

На фиг. 1. изображена экструзион- ная головка для формования изделий с продольными полостями, общий вид; на фиг. 2 - разрез А-А на фиг.1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг.4 - разрез В-В на фиг.З; на фиг.5- вид Г на фиг. 4; на фиг. 6 - разрез Д-Д на фиг. 3; на фиг. 7 - вид Е на фиг. 6; на фиг. 8 - рзарез Ж-Ж на фиг.З; на фиг. 9 - вид 3 на фиг.8.

3150

Экструзионная головка содержит разъемный корпус 1 с боковыми поперечными соосными каналами 2. В корпусе 1 расположены матрица 3, регулировочные пластины 4 и дорнодержатель 5 с дорном 6. Дорн 6 выполнен в виде конической хвостовой части 7 и гребенчатого выходного конца 8, Головка снабжена опорным стержнем 9 и втулками 10. Стержень 9 выполнен закрепленным в корпусе 1 и проходящим через его поперечные соосные каналы 2 и через выходной конец 8 дор- на 6. Выходной конец 8 дорна 6 выполнен в виде сменных краевых 11, рядовых 12 и промежуточных 13 фигурных пластин, вьтолненных со ступенчато расширяющимися концами 14, которые соединены между собой по своим боковым сопрягаемым поверхностям и скреплены на опорном стержне 9 с помощью втулок 10, навинченных на его противоположные резьбовые концы. В варианте исполнения соединение выходного конца 8 дорна 6 с его конической хвостовой частью 7 выполнено разъемным в виде ласточкина хвоста В варианте исполнения выходной конец 8 дорна 6 снабжен фиксирующими шайбами 15, установленными на втулках 10 в пространстве 16 между краевыми пластинами 11 и корпусом 1.

Корпус 1 выполнен из верхней 17 и нижней 18 полуформ, которые скреплены между собой болтами 19 и фланцем 20. Дорн 6 крепится к дорнодер- жателю 5 болтом 21. Опорньй стержень 9 закреплен в корпусе 1 с помощью гаек 22. Корпус 1 снабжен переходником 23, регулировочными болтами 24 и нагревателями 25.

Экструзионная головка работает следующим образом.

На опорном стержне 9 набирается соответствующий комплект краевых 11 рядовых 12 и промежуточных 13 фигурных пластин, которые стягиваются с помощью втулок 10, навинчиваемых с обеих сторон стержня 9. Собранный таким образом гребенчатый выходной конец В дорна 6 вставляется ступенчато уширенным концом 14 в паз конической части 7 дорна 6, образуя единый конструктивный элемент - дорн экструзионной головки. Дорн 6 с установленными на его втулках 10 фик- сируюцими шайбами 15 устанавливаетс в нижнюю полуформу 18 корпуса 1 с

0

5

0

5

0

5

0

5

заранее смонтированными в ней регулировочными пластинами 4, дорнодер- жателем 5 и переходником 23 и крепится винтом с наконечником 21. После установки верхней полуформы 17 корпуса 1 с регулировочными пластинами 4 производится скрепление полуформ 17 и 18 болтами 19, а также закрепление втулок 10 и сквозного стержня 9 гаек 22. Затем монтируется матрица 3, регулирующие болты 24 и нагреватели 25 корпуса 1. На хвостовую часть головки навинчивается крепежньй фланец 20, с помощью которого она присоединяется к цилиндру червячного пресса (не показан).

Металлические детали головки изготавливаются из коррозионностойкой инструментальной стали с упрочняющей термической обработкой и соответствующим покрытием. Формующие поверхности корпуса и дорна обрабатываются по числу V8 - vIO.

Размеры пластин выходного конца 8 дорна 6 принимаются с учетом геометрических параметров экструдируемого изделия, реологических характеристик pai rmaBOB материалов, скоростей экструзии. При этом толщина краевых пластин Ъ , Ьа равна или меньше ширины полостей экструдируемого изделия. Толщина рядовых пластин (d) равна или меньше ширины полостей экструдируемого изделия. Толщина промежуточных пластин (с) равна или больше толщины перегородок экструдируемого изделия .

Экструзионная головка работает следующим образом.

Расплав материала поступает из экструдера (не показан) в переходник 23, откуда он продавливается в пространство между стенками корпуса 1 и конической частью 7 дорна 6, а затем - между матрицей 3 и поверхностями пластин выходного конца 8 дорна6, образуя профиль с продольными полостями и перегородками между ними. Фиксация формы изделия осуществляется путем охлаждения его в калибрующем устройстве вакуумного типа, куда изделие попадает после выхода из экст- руэионной головки.

Таким образом, предлагаемое решение имеет те преимущества, что сбор- ность и разборность выходного конца 8 дорна 6 делает возможным получение излелий с наиболее узкими (щелевидны5-0

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для наложения двухслойных оболочек на кабели | 1989 |

|

SU1723588A1 |

| Экструзионная кабельная головка | 1987 |

|

SU1407825A1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ОБОЛОЧЕК ОБРАМЛЕНИЯ ТРУБ | 1998 |

|

RU2134640C1 |

| Устройство для изготовления пластмассовых труб с наружной гофрированной и внутренней гладкостенной оболочками | 1990 |

|

SU1776569A1 |

| Экструзионная головка для изготовления полимерной рукавной пленки | 1989 |

|

SU1763227A1 |

| Способ изготовления рукавной полимерной пленки и экструзионная головка для его осуществления | 1979 |

|

SU859178A1 |

| Экструзионная головка для изготовления рукавной полимерной пленки | 1979 |

|

SU897550A2 |

| Экструзионная головка для изготовления рукавной полимерной пленки | 1979 |

|

SU863391A1 |

| Двухручьевая экструзионная головка | 1986 |

|

SU1643167A1 |

| Экструзионная головка для изготовления рукавной полимерной пленки | 1979 |

|

SU880779A2 |

Изобретение относится к полимерному машиностроению и может быть использовано при получении профильных изделий методом экструзии. Целью изобретения является повышение качества готового изделия и расширение технологических возможностей головки. Головка состоит из разборного корпуса с поперечными каналами. В корпусе размещены матрица, дорнодержатель и дорн, состоящий из скрепленных разъемным соединением хвостовой и выходной частей. Выходная часть выполнена в виде отдельных краевых, рядовых и промежуточных пластин, имеющих ступенчато расширяющиеся концы и скрепленных между собой по сопрягаемым поверхностям с помощью втулок, навинченных на опорный стержень. Он закреплен в корпусе и проходит через все пластины выходной части дорна. Между корпусом и краевыми пластинами размещены фиксирующие шайбы. Такая конструкция позволяет производить сборку и переналадку требуемых комплектов пластин для формования изделий с различными размерами, обеспечить высокую точность обработки пластин, что повышает качество изделия, надежную герметизацию узлов сопряжения втулок с корпусом и опирание дорна, что также повышает качество. При работе головки расплав продавливается через промежутки между корпусом, краевыми, рядовыми и промежуточными пластинами, при этом формуется изделие с продольными полостями и перегородками. 2 з.п. ф-лы 9 ил.

| НОГОЩЕЛЕВАЯ ГОЛОВКА Г(Л'Л НАНЕСЕНИЯ | 0 |

|

SU317536A1 |

| кл | |||

| Солесос | 1922 |

|

SU29A1 |

| ФОРМУЮЩАЯ ГОЛОВКА ДЛЯ ЭКСТРУЗИИ ПОЛИМЕРНЫХИЗДЕЛИЙ | 0 |

|

SU288994A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1989-08-23—Публикация

1987-06-12—Подача