Изобретение относится к оборудованию обувного производства и преимущественно обеспечивает повышение качества обработки боковой поверхности каб.мука.

Целью изобретения является упрощение конструкции и повыщение качества обработки под углом боковой поверхности каблука.

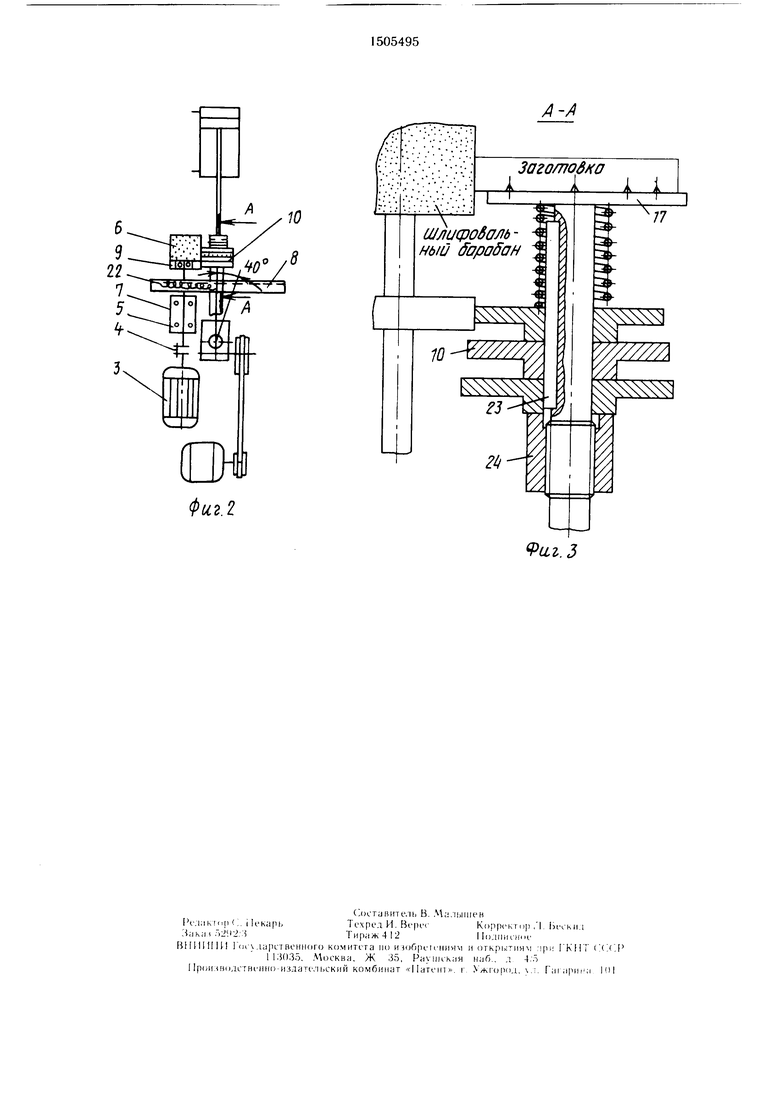

На фиг. 1 изображена кинематическая схема машины, вид спереди; на фиг. 2 - то же, вид сбоку; на фиг. 3 - разрез А-А на фиг. 2.

Машина для обработки контура каблука состоит из двух одинаковых секций 1 и 2 для обработки правой и левой полупар (показана одна секция). Цепь вращения шлифовального барабана состоит из электродвигателя 3, соединенного компенсационной муфтой 4 со ппинделем 5 и установленным на конце обрабатывающим барабаном 6 в виде трубчатого диска с закрепленной на нем шлифовальной шкуркой.

Шпиндель 5 вращается на нод1иипниках, расположенных внутри гильзы 7, которая кренится к раме 8 .

В нижней части обрабатывающего барабана расположен диск 9, прилегающий к кулачку 10. Контакт шлифовальной головки с заготовкой обеспечивается посредством фрикционной связи с одним из быстропе- реналаживаемых копиров.

Цепь движения подачи заготовки состоит из электродвигателя 11, соединенного клино- ременной передачей 12 с входным валом червячного редуктора 13. Выходной вал редуктора конической передачей 14 и 15 связан с валом кулачка 16, на конце которого установлена колодка 17 с шипами для закрепления заготовки. Вал кулачка 16 вращается на подшипниках в корпусе 18. Зажим заготовок 19 каблуков осуществляется с помощью пневмоцилиндра 20, закрепленного на вилочном кронштейне 21. Корпус 18 шарнирно крепится одним концом на выходном ва,чу червячного редуктора ii

сл

о

СП

со ел

и имеет возможность отклоняться от вертикальной оси до 30°.

Для плотного прилегания кулачка 10 и диска 9 шлифовального барабана применены две параллельно расположенные пружины 22, закрепленные одним концом к корпусу 18, а другим - к раме 8. Кулачки 10 переналаживаемые и имеют возможность перемещаться вдоль кулачка 16 на o6aiefl шпонке 23 и фиксироваться гайкой 24.

Машина работает следующим образом.

Заготовка устанавливается на колодке 17 с иипами и зажимается пневмоцилинд- ром 20. Далее включается электродвигатель 3 вра1цения шлифовального барабана и одновременно с ним электродвигатель вентилятора 25, приводящего в движение центробежный вентилятор 26, при этом начинается вращение шлифовального барабана 6 и отсос воздуха из зоны обработки. После этого включается электродвигатель 11 подачи заг отовки и происходит обработка заготовки: колодка с закрепленной заго- говкой юворачивается вокруг вертикальной оси и 1плифовальный барабан 6 обрабатывает контур каблука.

Плотное прилегание кулачка 10 к копи- рному диску 9 шлифовальной головки 6 обеспечивается пружинами 22. При обработке боковог о контура каблука под углом до происходит угловое движение всей системы колодки с заготовкой, пневмоци- линдром 20 и кронштейном относительно горизонтальной оси выходного вала червячного редуктора 13.

При необходимости можно обработать в одной позиции до шести заготовок пли- фоиал1)111) кругом нириной до 200 мм.

0

5

0

5

0

5

Использование изобретения позволит значительно упростить конструкцию мащины, исключив две клиноременные передачи со шкивами, два электродвигателя, две рычажио- щарнирные системы, сложный планетарио- кулисно-кривошипный механизм подачи заготовки со своим приводом, повысить надежность в работе, упростить обслуживание и ремонт мащины, уменьшить потребление электроэнергии.

Формула изобретения

1.Мащина для обработки контура каблука, содержащая установленные на станине вращающийся шлифовальный барабан, смонтированный на шпинделе в опорах качения, механизм подачи заготовки, укрепленный на регуляторе ниже уровня щлифовального барабана, механизм прижима детали, расположенный над механизмом подачи заготовки, и копировальный механизм для перемещения заготовки относительно щлифовального барабана по заданной траектории, установленный на вертикальном валу механизма подачи заготовок, отличающаяся тем, что, с целью упрощения конструкции и повыщения качества обработки каблука под углом к боковой поверхности, копировальный механизм содержит набор профилированных кулачков, размещенных на вертикальном валу посредством общей щпонки с возможностью съема, один из которых подпружинен, и гайку для фиксации профилированных кулачков, установленную со стороны, ;1ротиво 1оложной подпружиненному кулачку.

2.Машина по п. 1, отличающаяся тем, что копировальный механизм размещен в корпусе и щарнирно соединен с выходным налом редуктора.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОПИРОВАЛЬНО-ФРЕЗЕРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ДЕРЕВЯННЫХ ЗАГОТОВОК | 1973 |

|

SU375178A1 |

| Машина для обработки фронта каблука | 1980 |

|

SU984446A1 |

| АВТОМАТ ДЛЯ ШЛИФОВАНИЯ КАНАВОК И СПИНОК СВЕРЛ | 1971 |

|

SU295650A1 |

| Устройство для обработки заготовок для деревянных каблуков | 1961 |

|

SU144006A1 |

| Устройство для шлифования деталей круглого сечения из древесины | 1982 |

|

SU1060425A2 |

| Устройство для нанесения клея на кромки обувных деталей из мягких материалов | 1990 |

|

SU1784202A1 |

| Устройство для шлифования торцев деталей | 1975 |

|

SU536941A1 |

| МНОГОШПИНДЕЛЬНЫЙ ТОКАРНЫЙ СТАНОК | 1973 |

|

SU363588A1 |

| Устройство для подгонки величиныСОпРОТиВлЕНия РЕзиСТОРОВ | 1979 |

|

SU828223A1 |

| Машина для автоматической стыковой сварки | 1950 |

|

SU93589A1 |

Изобретение относится к оборудованию обувного производства и преимущественно обеспечивает повышение качества обработки боковой поверхности каблука. Машина имеет вращающийся шлифовальный барабан, смонтированный на вертикальном шпинделе в опорах качения. Механизм подачи заготовки имеет копировальное устройство из набора кулачков с общей шпонкой на валу и возможностью регулирования с помощью гайки. Механизм подачи заготовки шарнирно установлен на выходном валу редуктора и с помощью пружин растяжения имеет постоянный контакт с копирами. Заготовка устанавливается на колодке с шипами и фиксируется механизмом прижима. Включаются электроприводы шлифовального барабана и подачи заготовки и таким образом производится обработка заготовки по контуру. 1 з.п.ф-лы, 3 ил.

/

25

13

Фиг.2

-/

9и,г.З

| Машина для взъерошивания заготовок обуви затянутой на колодке | 1970 |

|

SU511933A1 |

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

Авторы

Даты

1989-09-07—Публикация

1987-09-08—Подача