3150

Изобретение относится к обработке металлов давлением и может быть использовано в цехах для прокатки изделий переменного сечения.

Цель изобретения - экономия металла путем сокращения концевой обрези.

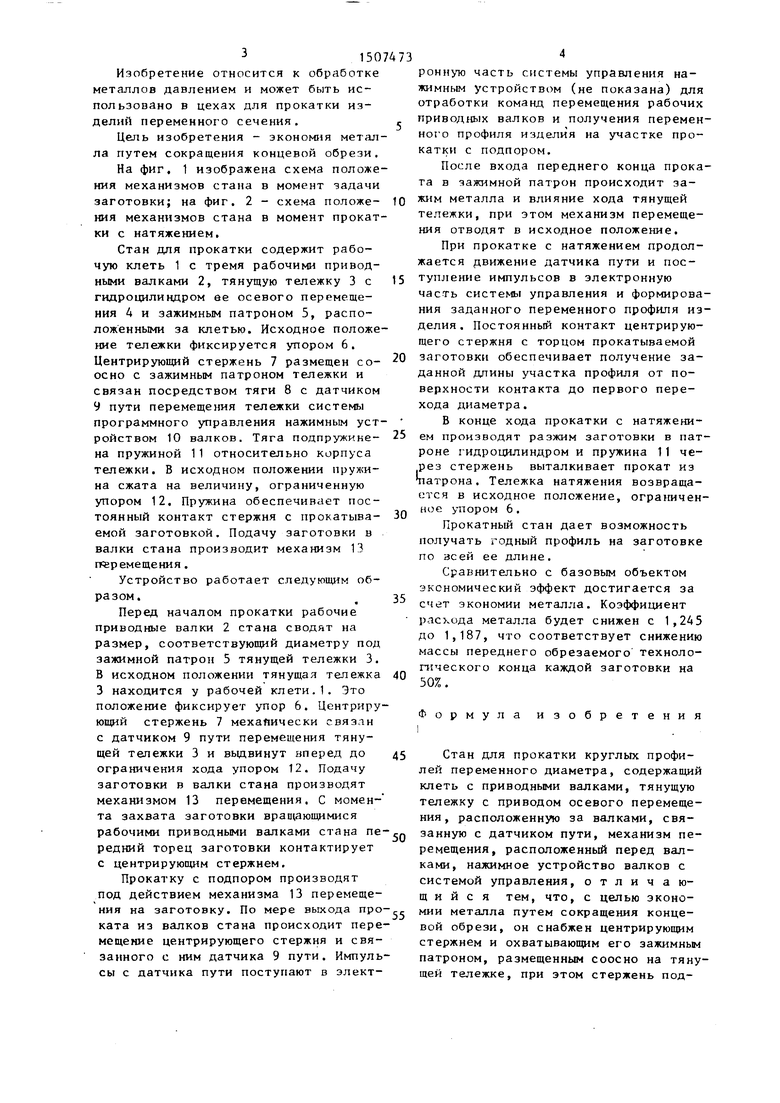

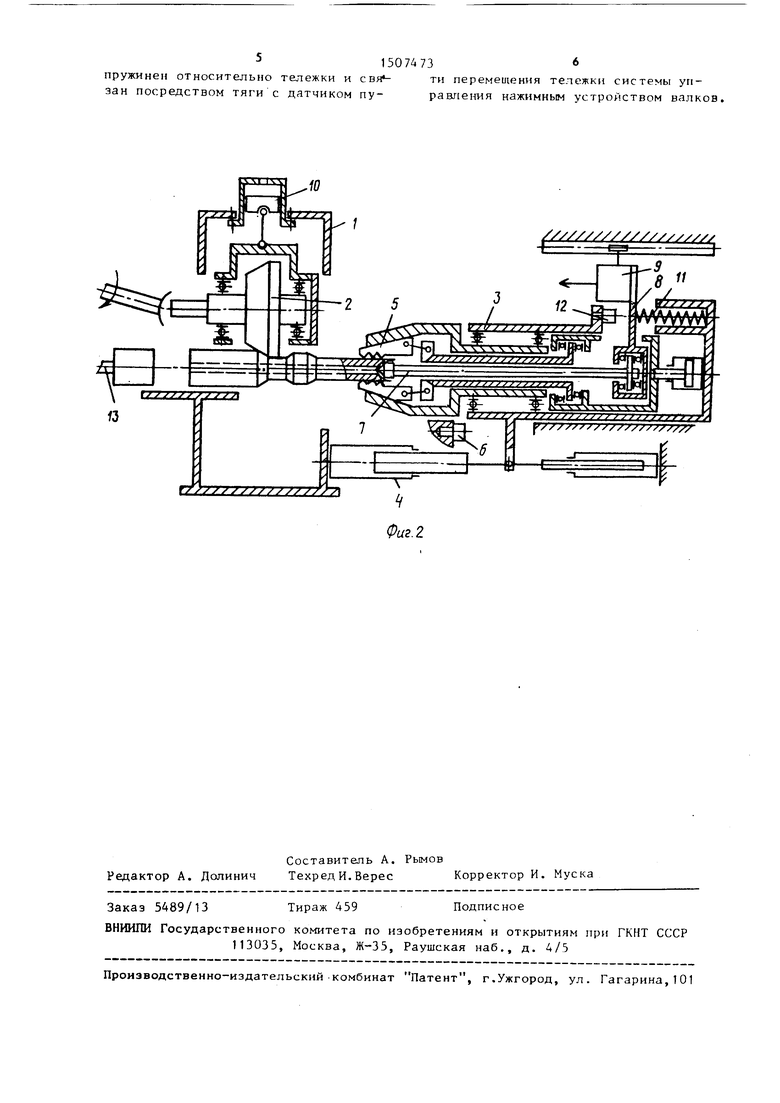

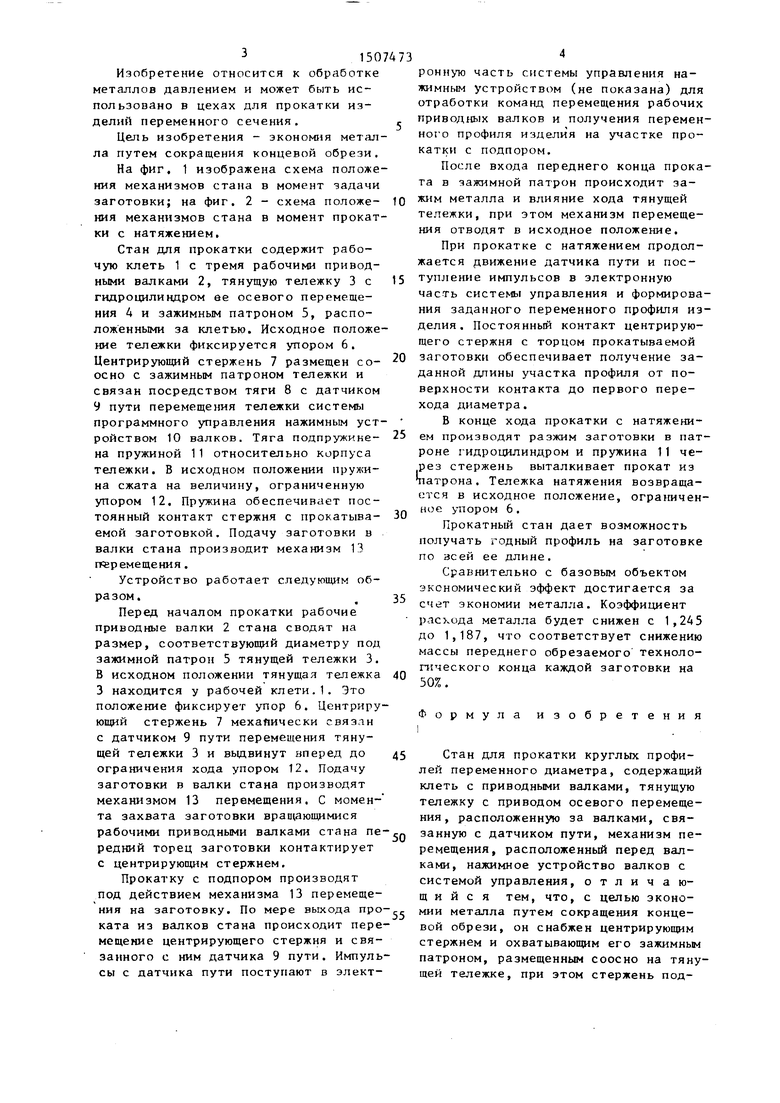

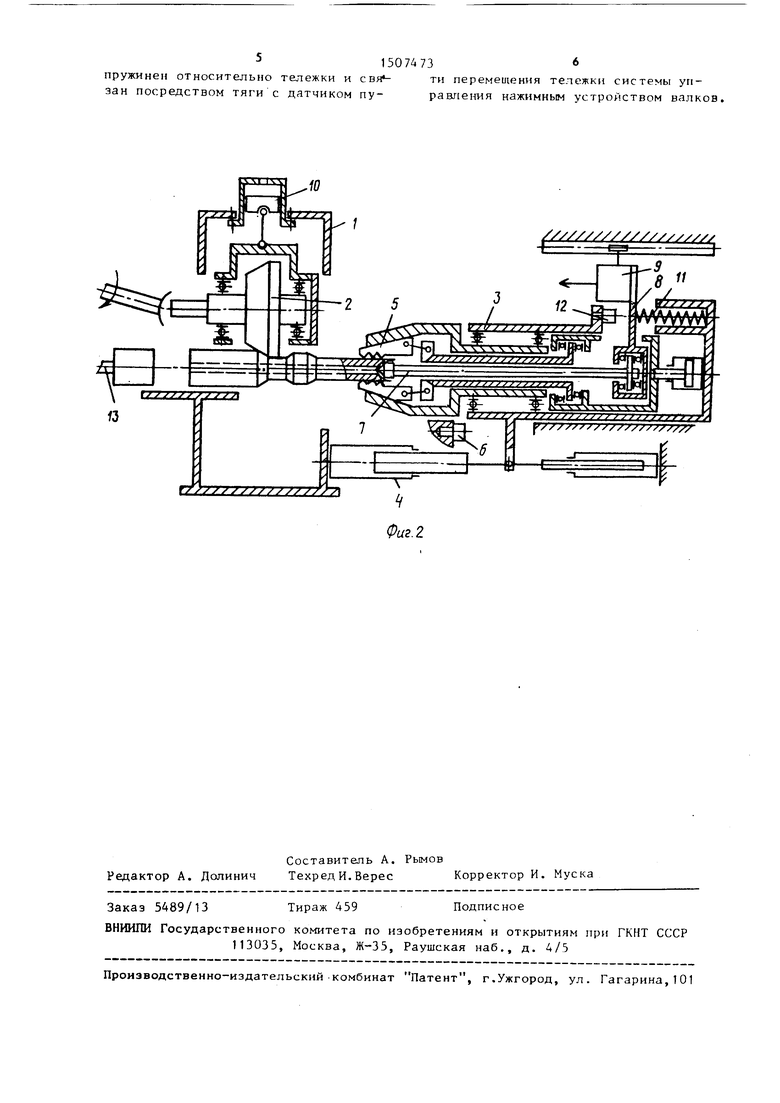

На фиг. 1 изображена схема положения механизмов стана в момент задачи заготовки; на фиг. 2 - схема положе- ния механизмов стана в момент прокатки с натяжением.

Стан для прокатки содержит рабочую клеть 1 с тремя рабочими приводными валками 2, тянущую тележку 3с гидроцилиндром ее осевого перемещения 4 и зажимным патроном 5, расположенными за клетью. Исходное положение тележки фиксируется упором 6.

Центрирующий стержень 7 размещен со- осно с зажимным патроном тележки и связан посредством тяги 8 с датчиком 9 пути перемещения тележки системы программного управления нажимным уст- ройством 10 валков. Тяга подпружине- на пружиной 11 относительно корпуса тележки. В исходном положении прунш- на сжата на величину, ограниченную упором 12. Пружина обеспечивает постоянный контакт стержня с прокатыва- емой заготовкой. Подачу заготовки в валки стана производит механизм 13 перемещения.

Устройство работает следующим образом.

Перед началом прокатки рабочие приводные валки 2 стана сводят на размер, соответствующей диаметру под зажимной патрон 5 тянущей тележки 3. В исходном положении тянущая тележка 3 находится у рабочей клети.1. Это положение фиксирует упор 6. Центрирующий стержень 7 мехайически связан с датчиком 9 пути перемещения тянущей тепежки 3 и выдвинут вперед до ограничения хода упором 12. Подачу заготовки в валки стана производят механизмом 13 перемещения. С момента захвата заготовки врап(ающимися рабочими приводными валками стана пе редний торец заготовки контактирует с центрирующим стержнем.

Прокатку с подпором производят под действием механизма 13 перемещения на заготовку. По мере выхода про ката из валков стана происходит перемещение центрирующего стержня и связанного с ним датчика 9 пути. Импульсы с датчика пути поступают в электронную часть системы управления нажимным устройством (не показана) для отработки команд перемещения рабочих приводных валков и получения переменного профиля изделия на участке прокатки с подпором.

После входа переднего конца проката в зажимной патрон происходит зажим металла и влияние хода тянущей тележки, при этом механизм перемещения отводят в исходное положение.

При прокатке с натяжением продолжается движение датчика пути и поступление импульсов в электронную часть cHCTeNfti управления и формирования заданного переменного профиля изделия. Постоянный контакт центрирующего стержня с торцом прокатываемой заготовки обеспечивает получение заданной длины участка профиля от поверхности контакта до первого перехода диаметра.

В конце хода прокатки с натяжением производят раэжим заготовки в патроне гидроцилиндром и пружина 11 через стержень выталкивает прокат из патрона. Тележка натяжения возвращается в исходное положение, ограниченное упором 6.

Прокатный стан дает возможность получать годный профиль на заготовке по всей ее длине.

Сравнительно с базовым объектом экономический эффект достигается за счет экономии металла. Коэффициент расхода металла будет снижен с 1,245 до 1,187, что соответствует снижению массы переднего обрезаемого технологического конца каждой заготовки на 50%.

Формула изобретения

1

Стан для прокатки круглых профилей переменного диаметра, содержащий клеть с приводными валками, тянущую тележку с приводом осевого перемещения, расположенную за валками, связанную с датчиком пути, механизм перемещения, расположенный перед валками, нажимное устройство валков с системой управления, отличающийся тем, что, с целью экономии металла путем сокращения концевой обрези, он снабжен центрирующим стержнем и охватывающим его зажимным патроном, размещенным соосно на тянущей тележке, при этом стержень под515074736

пружинен относительно тележки и перемещения тележки системы упэан посредством тяги с датчиком пу-равле1тия нажимным устройством валков,

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан поперечно-винтовой прокатки | 1988 |

|

SU1555029A1 |

| УНИВЕРСАЛЬНЫЙ СТАН ХОЛОДНОЙ ПРОКАТКИ | 1997 |

|

RU2156173C2 |

| УНИВЕРСАЛЬНЫЙ МОДУЛЬ ПРОИЗВОДСТВА МЕТАЛЛОПРОКАТА И ИЗДЕЛИЙ | 2000 |

|

RU2252829C2 |

| Стан пилигримовой прокатки труб | 1977 |

|

SU740319A1 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| Многониточный стан периодическойпРОКАТКи издЕлий | 1977 |

|

SU795681A1 |

| Стан поперечной прокатки полыхпРОфильНыХ издЕлий C пЕРЕМЕННыМВНуТРЕННиМ диАМЕТРОМ | 1978 |

|

SU795685A1 |

| Стан для прокатки периодических профилей | 1990 |

|

SU1722631A1 |

| Механизм подачи прокатного стана | 1986 |

|

SU1342553A1 |

| Способ поперечно-винтовой прокатки и стан для его осуществления | 1984 |

|

SU1251988A1 |

Изобретение относится к обработке металлов давлением и может быть использовано в цехах для прокатки изделий переменного сечения. Целью изобретения является экономия металла путем сокращения концевой обрези. Стан для прокатки круглых профилей переменного диаметра содержит рабочую клеть 1 с тремя рабочими производными валками 2. За валками размещена тянущая тележка 3 с приводом ее перемещения 4, зажимным патроном 5 и центрирующим стержнем 7, подпружиненным относительно тележки. Исходное положение тележки фиксируется упором 6. Стержень посредством тяги 8 связан с датчиком 9 пути перемещения тележки системы управления нажимным устройством 10 валков. В исходном положении пружина сжата на величину, ограниченную упором 12, и обеспечивает постоянный контакт стержня с прокатываемой заготовкой. Подачу заготовки в валки стана производят механизмом перемещения 13. 2 ил.

f3

/ ////////// У У//

f у- X X

Г::ГЖР

V Д

- iX-XXXyXXX x XX v- / X f f ff f г f f f

| Стан поперечной прокатки | 1983 |

|

SU1088821A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Стан для поперечной прокатки полых профильных изделий с выступами по внутреннему диаметру | 1977 |

|

SU617146A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-09-15—Публикация

1987-12-17—Подача