эксплуатационных характеристик готовых изделий за счет выполнения отво - дов за одно целое с ними. Устройство содержит корпус 1, щеки 3 и 4, зубчатый вал 27,деформирую1цие элементы 9 и 23. На корпусе установлен силовой цилиндр со штоком 47. Цилиндр соединен с оправкой 42, которая выполнена со сквозным радиальным отверстием. В сквозном отверстии оправки 42 размещен плунжер, состоящий из основания 43 и наконечника 45, соединенный со штоком 47. Плунжер имеет сквозное отверстие в своей центральной части, стенки отверстия наклонены под углом к оси оправки. Шток 47 выполнен со скошенным концом 46 и

взаимодействует со стенками отверстия плунжера. Устройство снабжено набором кольцевых деформирующих матриц 6 и 7,выполненных в виде торов различных размеров. Имеется зубчатая обойма 5, установленная между щеками 3 и 4 и соединенная с зубчатым валом, причем зубчатая обойма имеет

гнезда для установки дополнительных деформирующих матриц 6 и 7. Взаимодействие наконечника 45 с кольцевыми деформирующими матрицами 6 и 7 позволяет получать отводы в полых деталях в одной технологической операции, включающей несколько переходов. 3 з.п. ф-лы, 5 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ротационного выдавливания заготовок | 1988 |

|

SU1530298A1 |

| Устройство для двусторонней чистовой и упрочняющей обработки листовых деталей | 1982 |

|

SU1055630A2 |

| Штамп для гибки штучных заготовок из листа и проволоки | 1984 |

|

SU1205968A1 |

| Способ ротационной вытяжки полых деталей | 1986 |

|

SU1470392A1 |

| Устройство для двусторонней чистовойи упРОчНяющЕй ОбРАбОТКи лиСТОВыХдЕТАлЕй | 1979 |

|

SU846247A1 |

| Способ прокатки колец шарикоподшипников и устройство для его осуществления | 1980 |

|

SU967636A1 |

| Устройство для ротационного выдавливания | 1985 |

|

SU1393499A1 |

| Станок для обработки цилиндрическихиздЕлий | 1977 |

|

SU848109A1 |

| Стенд для прокатки кольцевых деталей с внутренним профилем | 1989 |

|

SU1697958A1 |

| Способ изготовления колец шарикоподшипников и устройство для его осуществления | 1987 |

|

SU1733171A1 |

Изобретение относится к обработке металлов давлением и, в частности, к устройствам для ротационного выдавливания заготовок с центральной полой частью и фланцем, используемым для получения изделий с наружными отводами в зоне стенки полой части. Цель изобретения - повышение эксплуатационных характеристик готовых изделий за счет выполнения оводов за одно целое с ними. Устройство содержит корпус 1, щеки 3 и 4, зубчатый вал 27, деформирующие элементы 9 и 23. На корпусе установлен силовой цилиндр со штоком 47. Цилиндр соединен с оправкой 42, которая выполнена со сквозным радиальным отверстием. В сквозном отверстии оправки 42 размещен плунжер, состоящий из основания 43 и наконечника 45, соединенный со штоком 47. Плунжер имеет сквозное отверстие в своей центральной части, стенки отверстия наклонены под углом к оси оправки. Шток 47 выполнен со скошенным концом 46 и взаимодействует со стенками отверстия плунжера. Устройство снабжено набором кольцевых деформирующих матриц 6 и 7, выполненных в виде торов различных размеров. Имеется зубчатая обойма 5, установленная между щеками 3 и 4 и соединенная с зубчатым валом, причем зубчатая обойма имеет гнезда для установки дополнительных деформирующих матриц 6 и 7. Взаимодействие наконечника 45 с кольцевыми деформирующими матрицами 6 и 7 позволяет получать отводы в полых деталях в одной технологической операции, включающей несколько переходов. 3 з.п. ф-лы, 5 ил.

Изобретение относится к обработке металлов давлением и, в частности, к устройствам для ротационного выдавливания заготовок с центральной полой частью и фланцем, используемым дпя получения изделий с наружными отводами в зоне стенки полой части.

Целью изобретения является повышение эксплуатационных характеристик готовых изделий за счет вьтол- нения отводов за одно целое с ними.

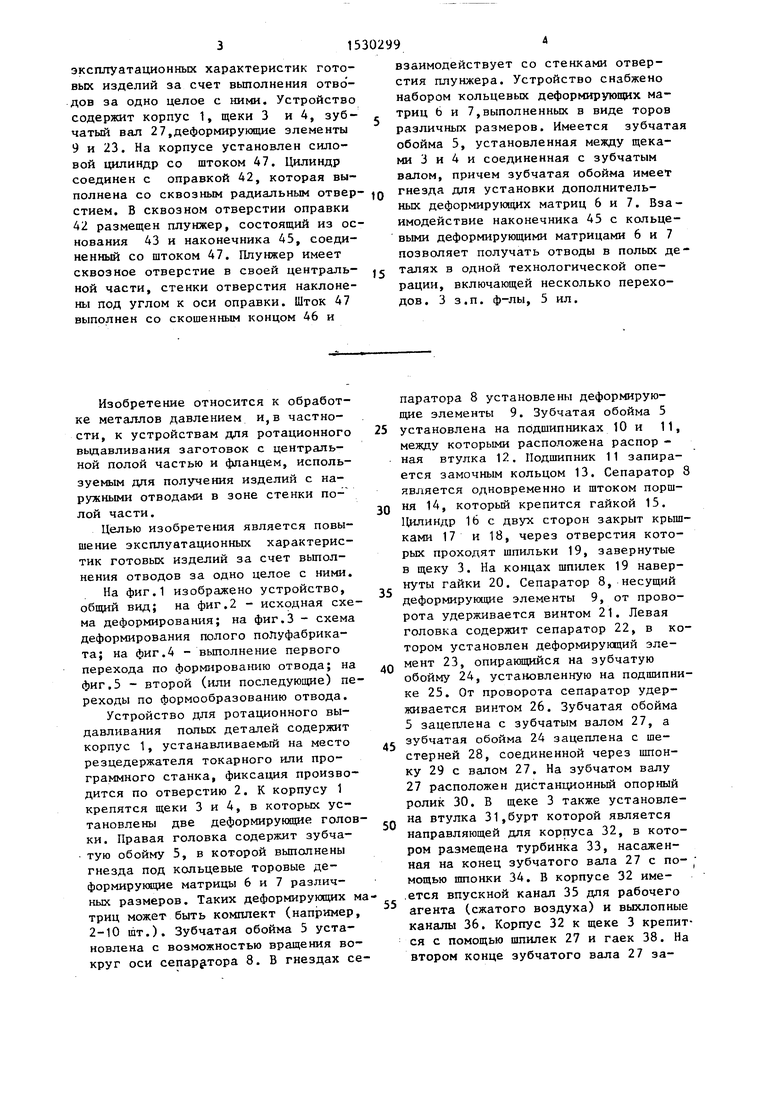

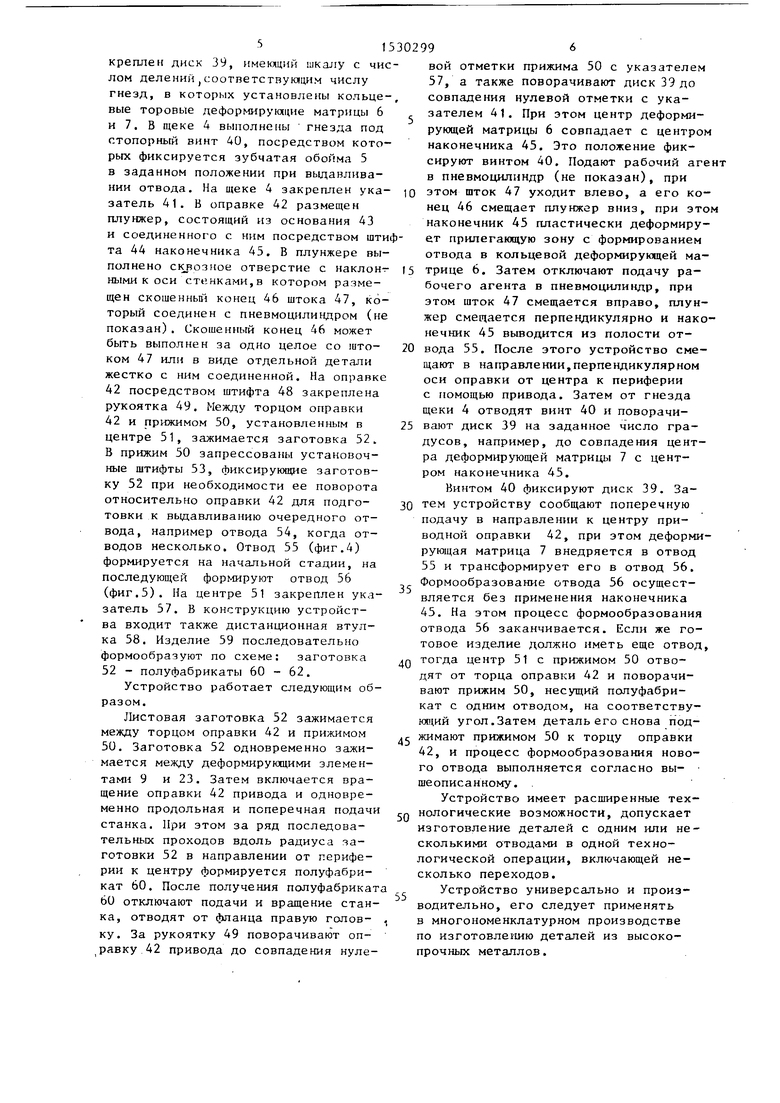

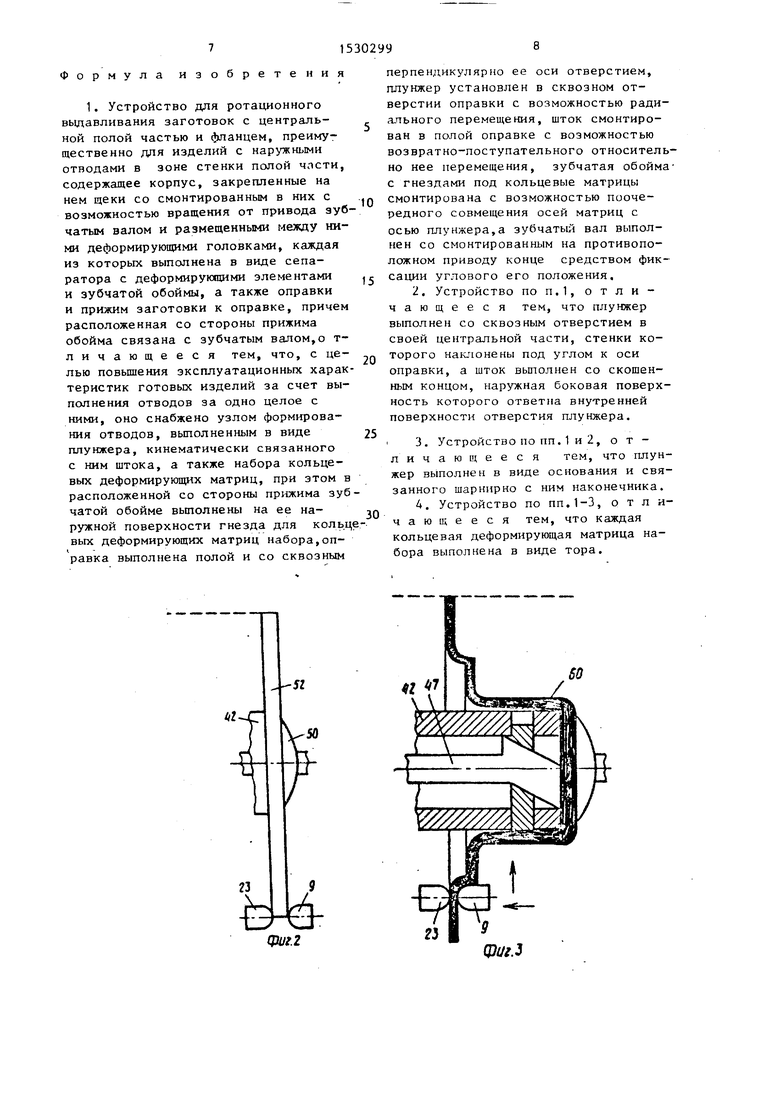

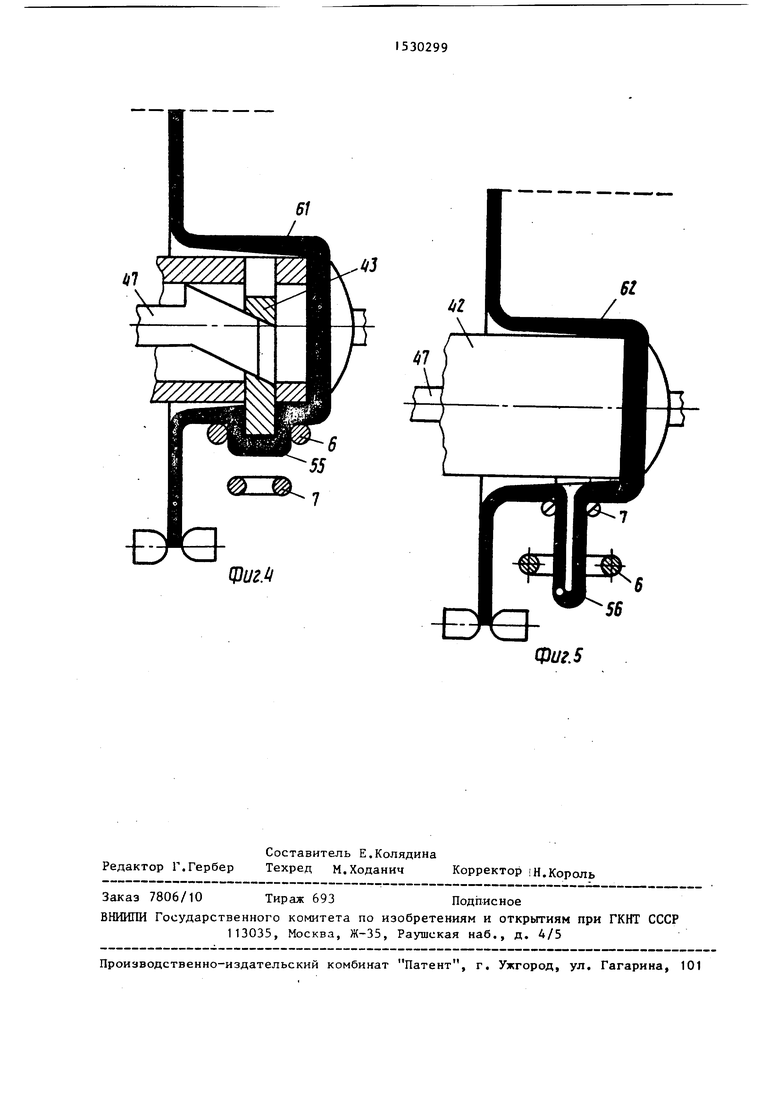

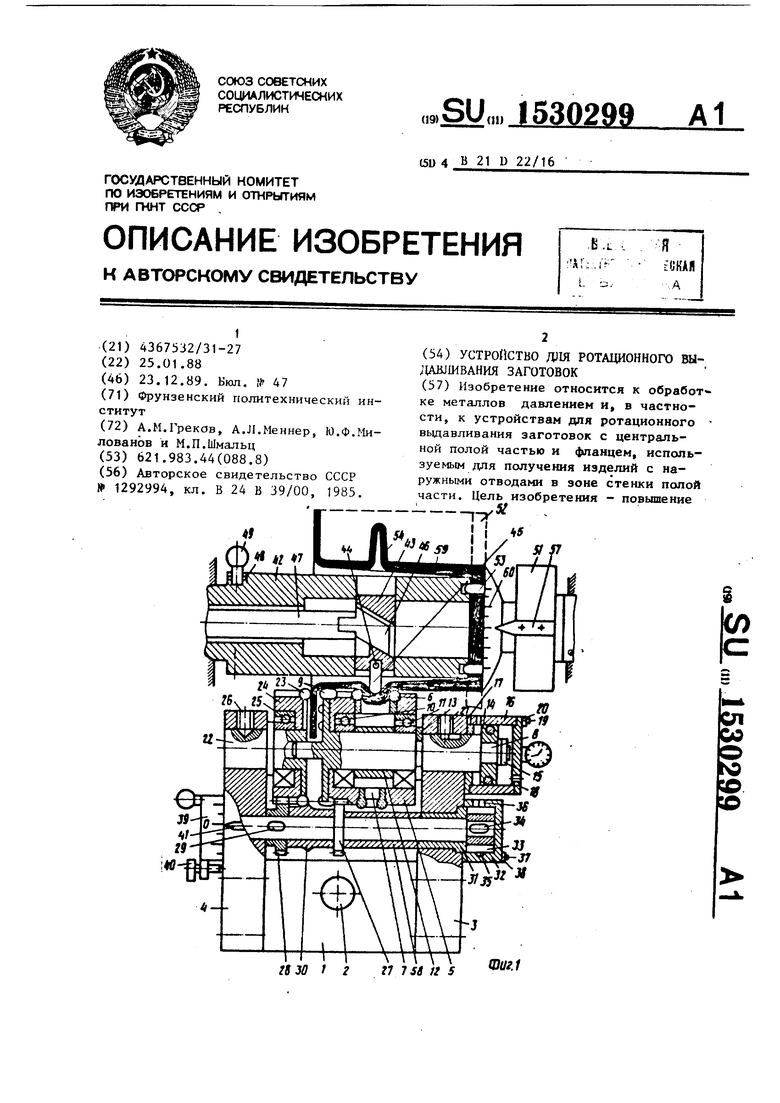

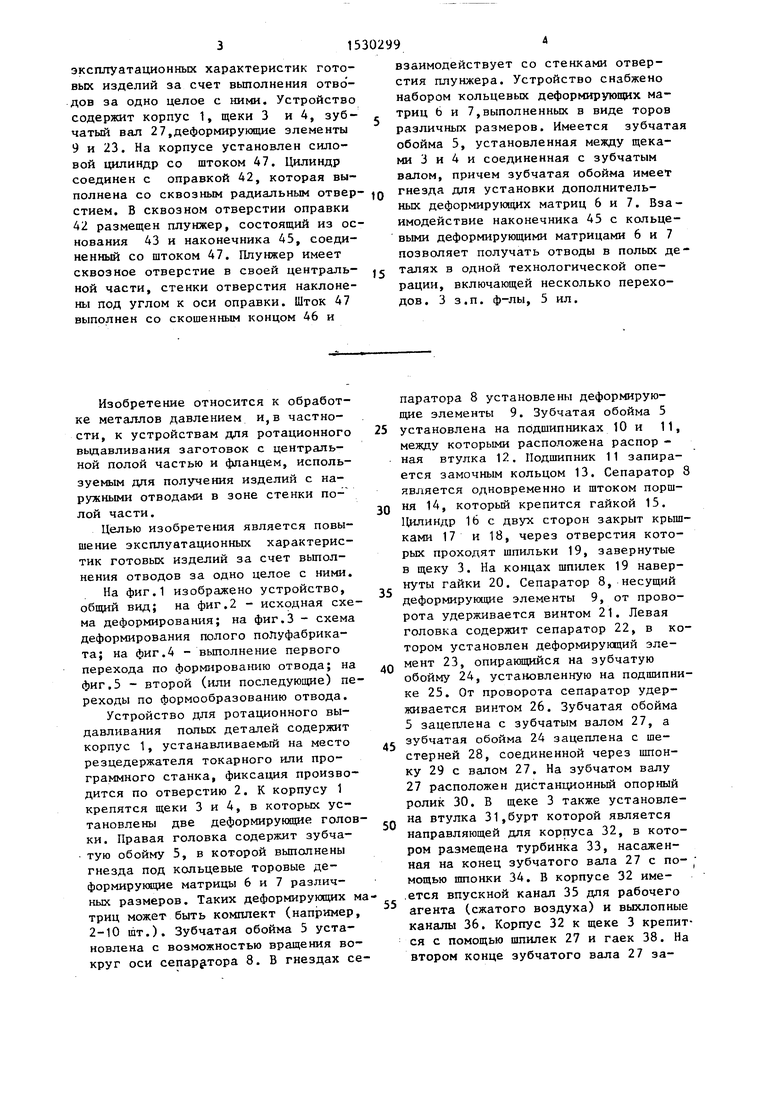

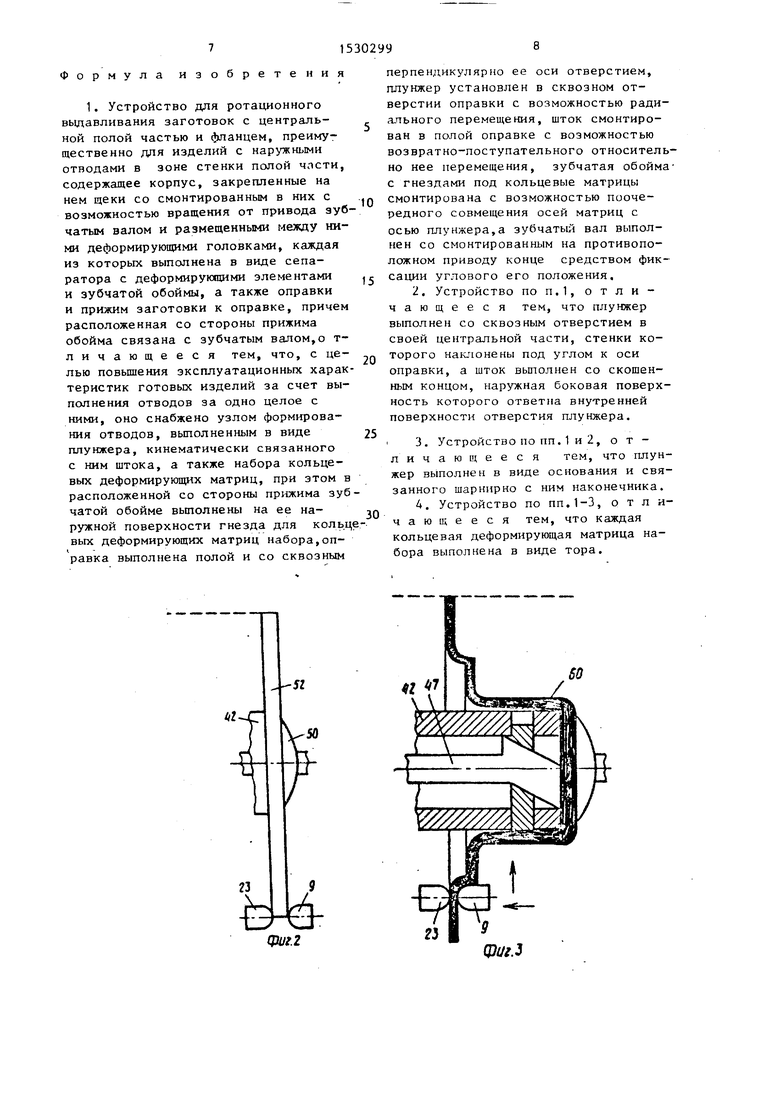

На фиг.1 изображено устройство, общий вид; на фиг.2 - исходная схема деформирования; на фиг.З - схема деформирования полого полуфабриката; на фиг.4 - вьтолнение первого перехода по формированию отвода; на фиг.5 - второй (или последующие) переходы по формообразованию отвода.

Устройство для ротационного выдавливания полых деталей содержит корпус 1, устанавливаемый на место резцедержателя токарного или программного станка, фиксация производится по отверстию 2. К корпусу 1 крепятся щеки 3 и 4, в которых установлены две деформируюш;ие головки. Правая головка содержит зубчатую обойму 5, в которой выполнены гнезда под кольцевые торовые де- формирукщие матрицы 6 и 7 различных размеров. Таких деформирующих мтриц может быть комплект (например, 2-10 шт.). Зубчатая обойма 5 установлена с возможностью вращения вокруг оси сепаратора 8. В гнездах се5

паратора 8 установлены деформирующие элементы 9. Зубчатая обойма 5

5 установлена на подшипниках 10 и 11, между которыми расположена распор - ная втулка 12. Подшипник 11 запирается замочным кольцом 13. Сепаратор 8 является одновременно и штоком поршQ ня 14, который крепится гайкой 15.

Цилиндр 16 с двух сторон закрыт крьш1- ками 17 и 18, через отверстия которых проходят шпильки 19, завернутые в щеку 3. На концах шпилек 19 навернуты гайки 20. Сепаратор 8, несущий деформирующие элементы 9, от прово- рота удерживается винтом 21. Левая головка содержит сепаратор 22, в котором установлен деформирующий элед мент 23, опирающийся на зубчатую

обойму 24, установленную на подшипнике 25. От проворота сепаратор удерживается винтом 26. Зубчатая обойма 5 зацеплена с зубчатым валом 27, а

с зубчатая обойма 24 зацеплена с шестерней 28, соединенной через шпонку 29 с валом 27. На зубчатом валу 27 расположен дистанционный опорный ролик 30. В щеке 3 также установлена втулка 31,бурт которой является направляющей для корпуса 32, в котором размещена турбинка 33, насаженная на конец зубчатого вала 27 с по- мощью шпонки 34. В корпусе 32 име- ,ется впускной канал 35 для рабочего агента (сжатого воздуха) и выхлопные каналы 36. Корпус 32 к щеке 3 крепится с помощью шпилек 27 и гаек 38. На втором конце зубчатого вала 27 за0

креплен диск 39, имеющий шкалу с чилом делений ,соответствую(дим числу гнезд, в которых установлены кольце вые торовые деформирующие матрицы 6 и 7. В щеке 4 выполнены гнезда под стопорный винт 40, посредством которых фиксируется зубчатая обойма 5 в заданном положении при выдавливании отвода. На щеке 4 закреплен указатель 41. В оправке 42 размещен плунжер, состоящий из основания 43 и соединенного с ним посредством штта 44 наконечника 45. В плунжере выполнено сквозное отверстие с наклонными к оси стенками, в котором размещен скошенный конец 46 штока 47, который соединен с пневмоцилиндром (н показан). Скошенный конец 46 может быть выполнен за одно целое со штоком 47 или в виде отдельной детали жестко с ним соединенной. На оправк 42 посредством штифта 48 закреплена рукоятка 49. Между торцом оправки 42 и прижимом 50, установленным в центре 51, зажимается заготовка 52. В прижим 50 запрессованы установочные штифты 53, фиксирующие заготовку 52 при необходимости ее поворота относительно оправки 42 для подготовки к выдавливанию очередного отвода, например отвода 54, когда отводов несколько. Отвод 55 (фиг.4) формируется на начальной стадии, на последующей формируют отвод 56 (фиг.5). На центре 51 закреплен указатель 57. В конструкцию устройства входит также дистанционная втулка 58. Изделие 59 последовательно формообразуют по схеме: заготовка 52 - полуфабрикаты 60 - 62.

Устройство работает следующим образом.

Листовая заготовка 52 зажимается между торцом оправки 42 и прижимом 50. Заготовка 52 одновременно зажимается между деформирующими элементами 9 и 23. Затем включается вращение оправки 42 привода и одновременно продольная и поперечная подачи станка. При этом за ряд последовательных проходов вдоль радиуса заготовки 52 в направлении от периферии к центру формируется полуфабрикат 60. После получения полуфабрикат 60 отключают подачи и вращение станка, отводят от фланца правую голов- ку. За рукоятку 49 поворачивают оправку 42 привода до совпадения нуле0

5

0

5

вой отметки прижима 50 с указателем 57, а также поворачивают диск 39 до совпадения нулевой отметки с указателем 41. При этом центр деформирующей матрицы 6 совпадает с центром наконечника 45. Это положение фиксируют винтом 40. Подают рабочий агент в пневмоцилиндр (не показан), при этом шток 47 уходит влево, а его конец 46 смещает плунжер вниз, при этом наконечник 45 пластически деформирует прилегающую зону с формированием отвода в кольцевой деформирующей матрице 6. Затем отключают подачу рабочего агента в пневмоцилиндр, при этом шток 47 смещается вправо, плунжер смещается перпендикулярно и наконечник 45 выводится из полости отвода 55. После этого устройство смещают в направлении,перпендикулярном оси оправки от центра к периферии с помощью привода. Затем от гнезда щеки 4 отводят винт 40 и поворачивают диск 39 на заданное число градусов, например, до совпадения центра деформирующей матрицы 7 с центром наконечника 45,

Винтом 40 фиксируют диск 39. Затем устройству сообщают поперечную подачу в направлении к центру приводной оправки 42, при этом деформирующая матрица 7 внедряется в отвод 55 и трансформирует его в отвод 56. Формообразование отвода 56 осуществляется без применения наконечника 45. На этом процесс формообразования отвода 56 заканчивается. Если же готовое изделие должно иметь еще отвод, тогда центр 51 с прижимом 50 отводят от торца оправки 42 и поворачивают прижим 50, несущий полуфабрикат с одним отводом, на соответству- юо|ий угол.Затем деталь его снова под- г жимают прижимом 50 к торцу оправки 42, и процесс формообразования нового отвода выполняется согласно вы- щеописанному. .

Устройство имеет расширенные технологические возможности, допускает изготовление деталей с одним или несколькими отводами в одной технологической операции, включающей несколько переходов.

Устройство универсально и производительно, его следует применять в многономенклатурном производстве по изготовлегшю деталей из высокопрочных металлов.

0

5

0

0

5

Формула изобретения

5Z

«2

Фиг.2

o

5

0

5

0

перпендикулярно ее оси отверстием, плунжер установлен в сквозном отверстии оправки с возможностью радиального перемещения, шток смонтирован в полой оправке с возможностью возвратно-поступательного относительно нее перемещения, зубчатая обойма- с гнездами под кольцевые матрицы смонтирована с возможностью поочередного совмещения осей матриц с осью плунжера,а зубчатый вал выполнен со смонтированным на противоположном приводу конце средством фиксации углового его положения.

2, Устройство по п.1, отличающееся тем, что плунжер выполнен со сквозным отверстием в своей центральной части, стенки которого наклонены под углом к оси оправки, а шток выполнен со скошен- ным концом, наружная боковая поверхность которого ответна внутренней поверхности отверстия плунжера.

I 3. Устройство по пп.1 и 2, о т - личающееся тем, что плунжер выполнен в виде основания и связанного шарнирно с ним наконечника.

А. Устройство по пп,1-3, отличающееся тем, что каждая кольцевая деформирующая матрица набора выполнена в виде тора.

SO

гз

.j

vM

55

Щиг.

47

56

Фиг. 5

| Авторское свидетельство СССР № 1292994, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Механический грохот | 1922 |

|

SU41A1 |

Авторы

Даты

1989-12-23—Публикация

1988-01-25—Подача