Изобретение относится к черной и цветной металлургии, а именно к производству клиновидных, сортовых и фасонных профилей способом пластической деформации в конических валка с пересекающимися осями вращения.

Целью изобретения является повышение производительности путем сокращения на настройку калибра, а также повышение точности геометрических размеров прокатываемых профилей пу- тем повышения точности установки углового размера между осями рабочих валков.

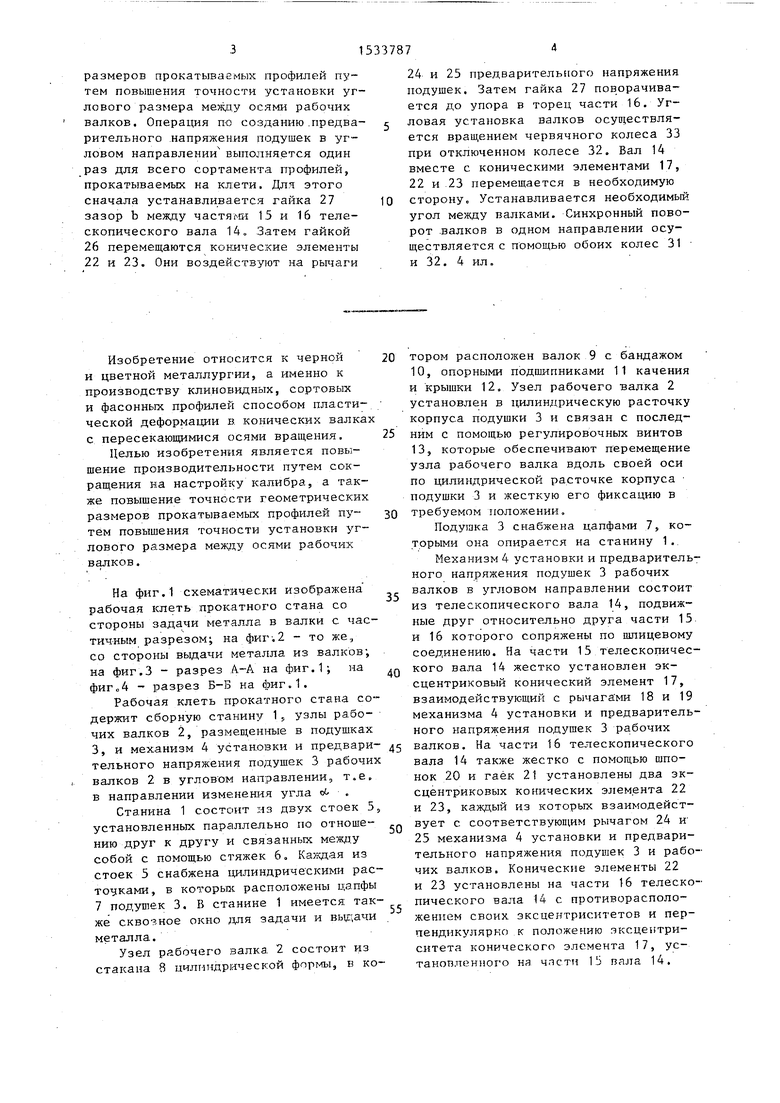

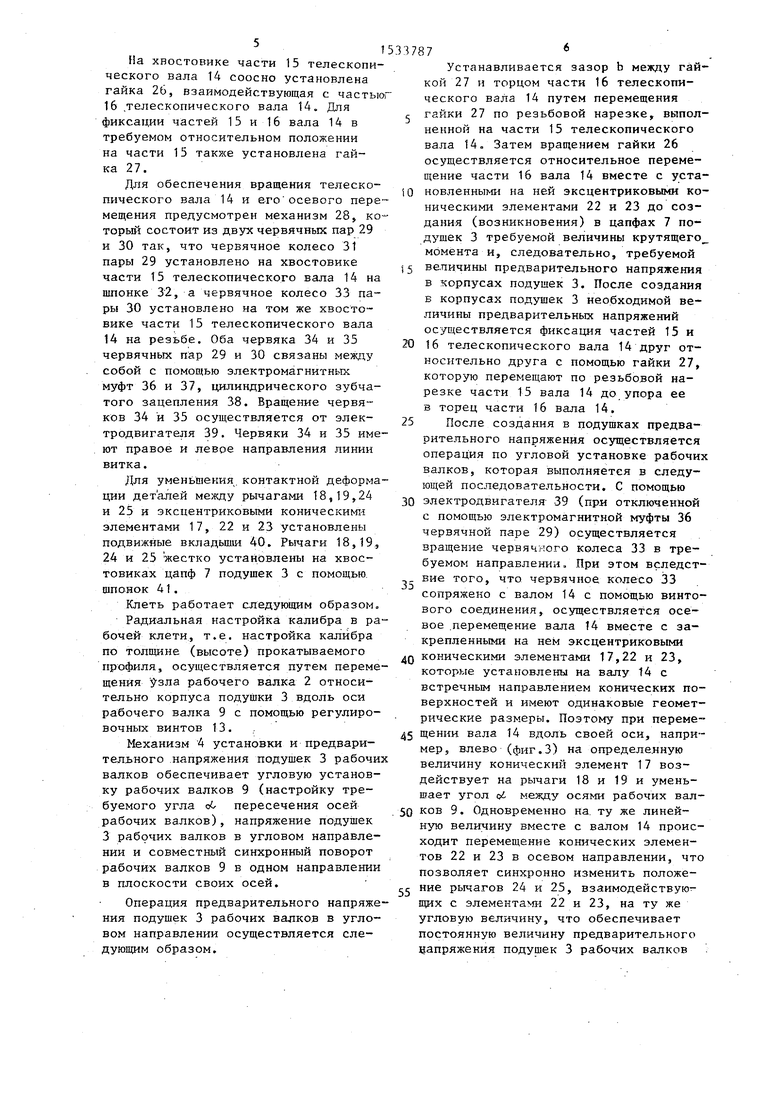

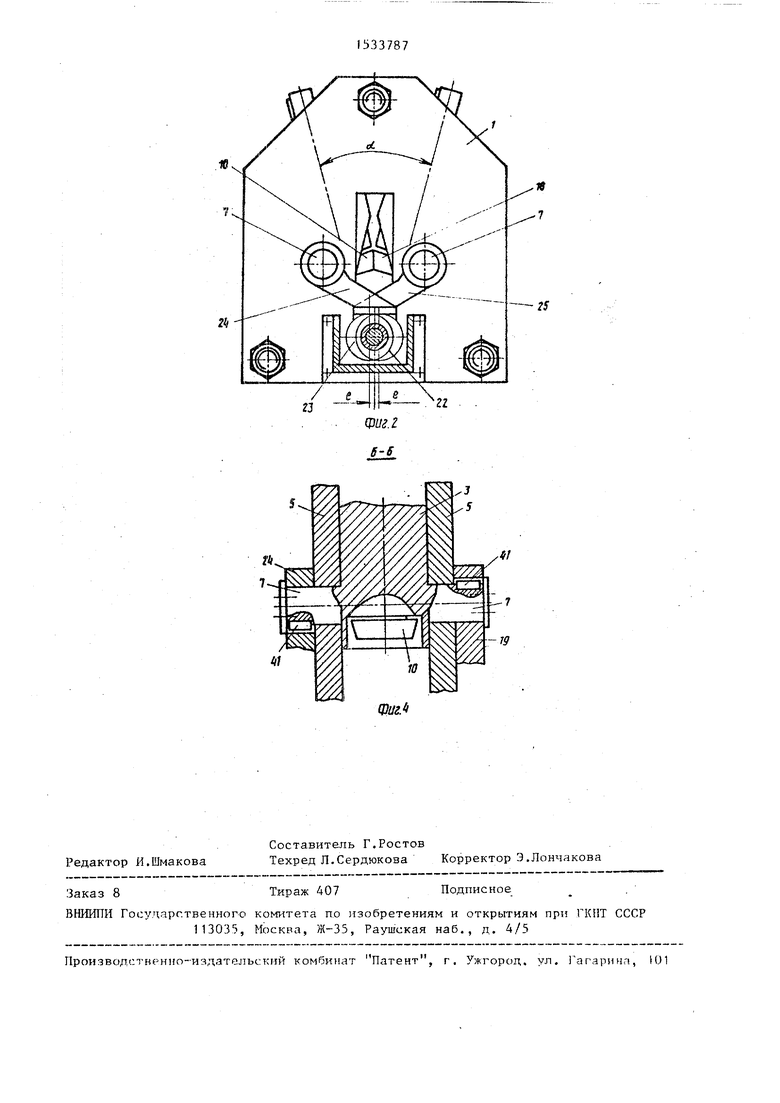

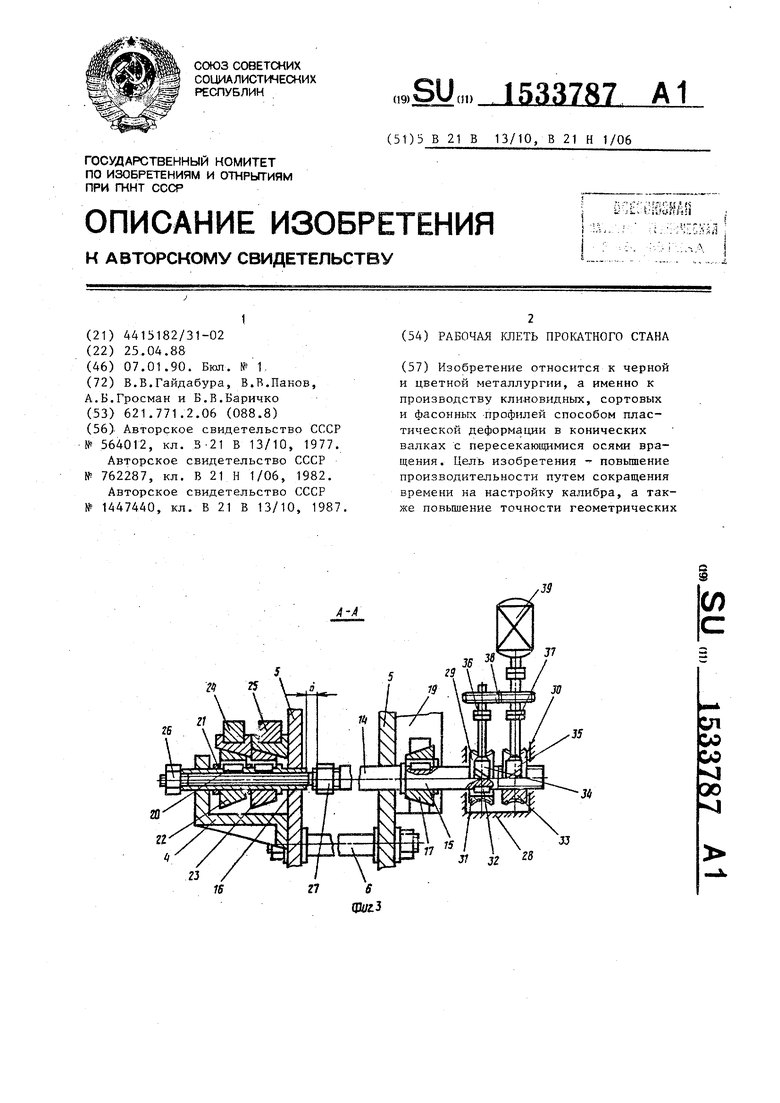

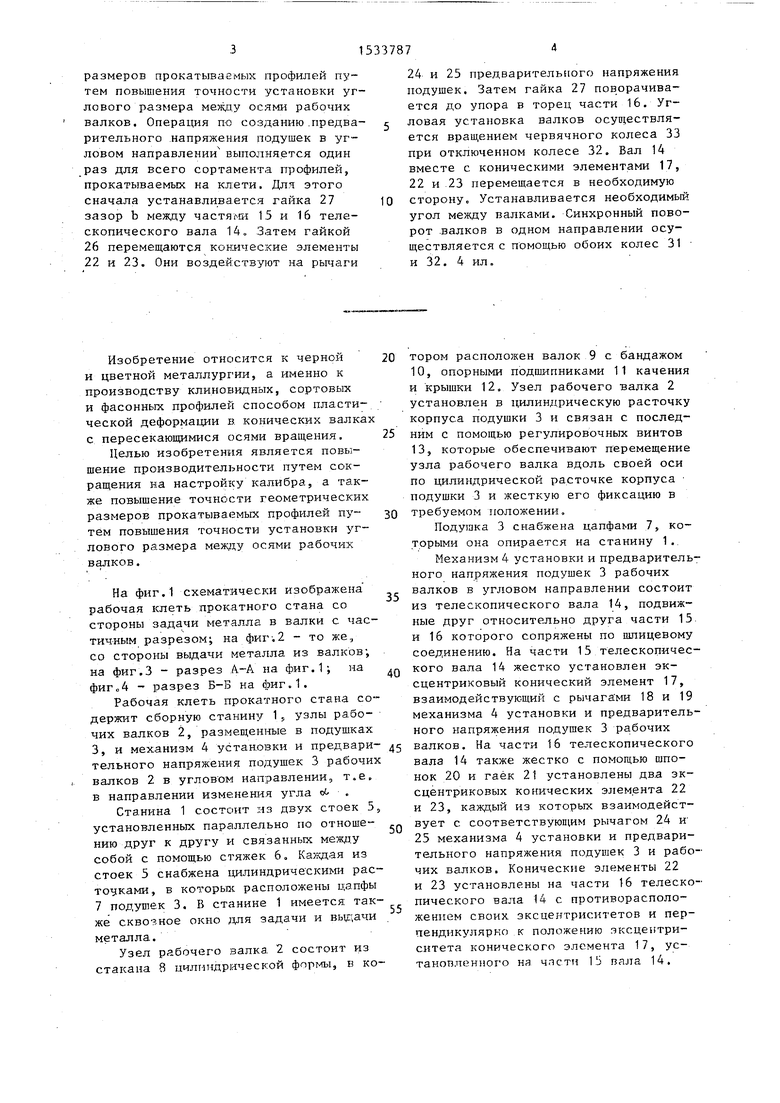

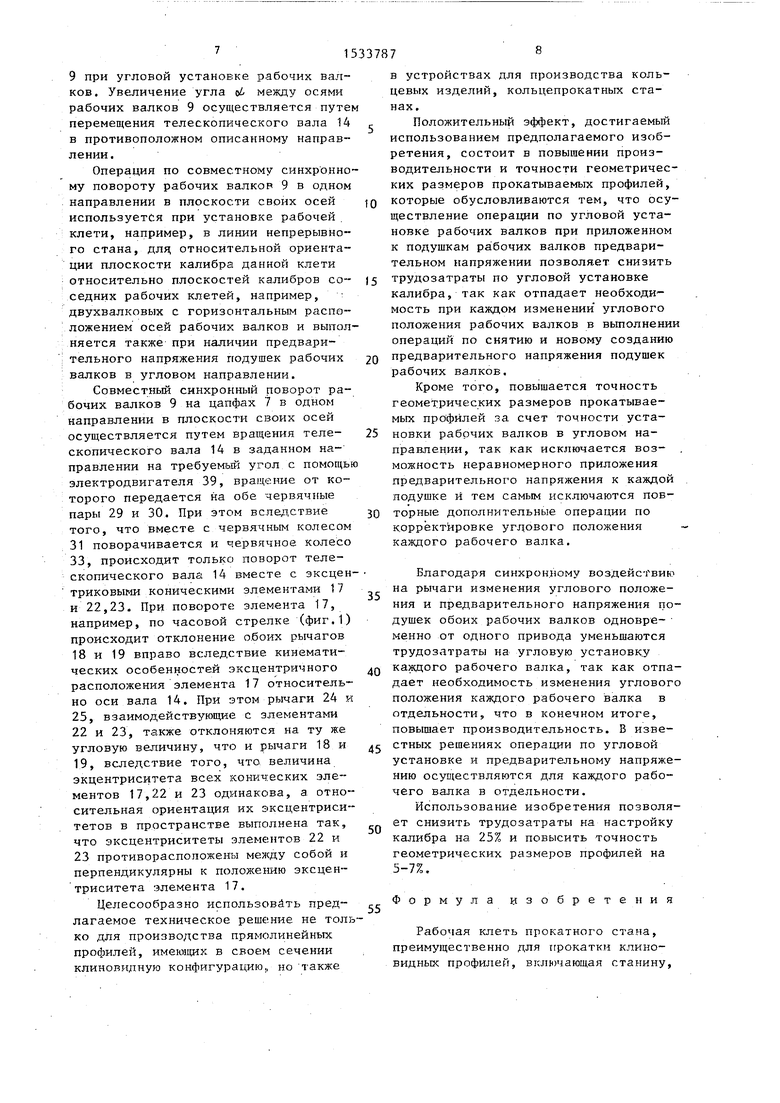

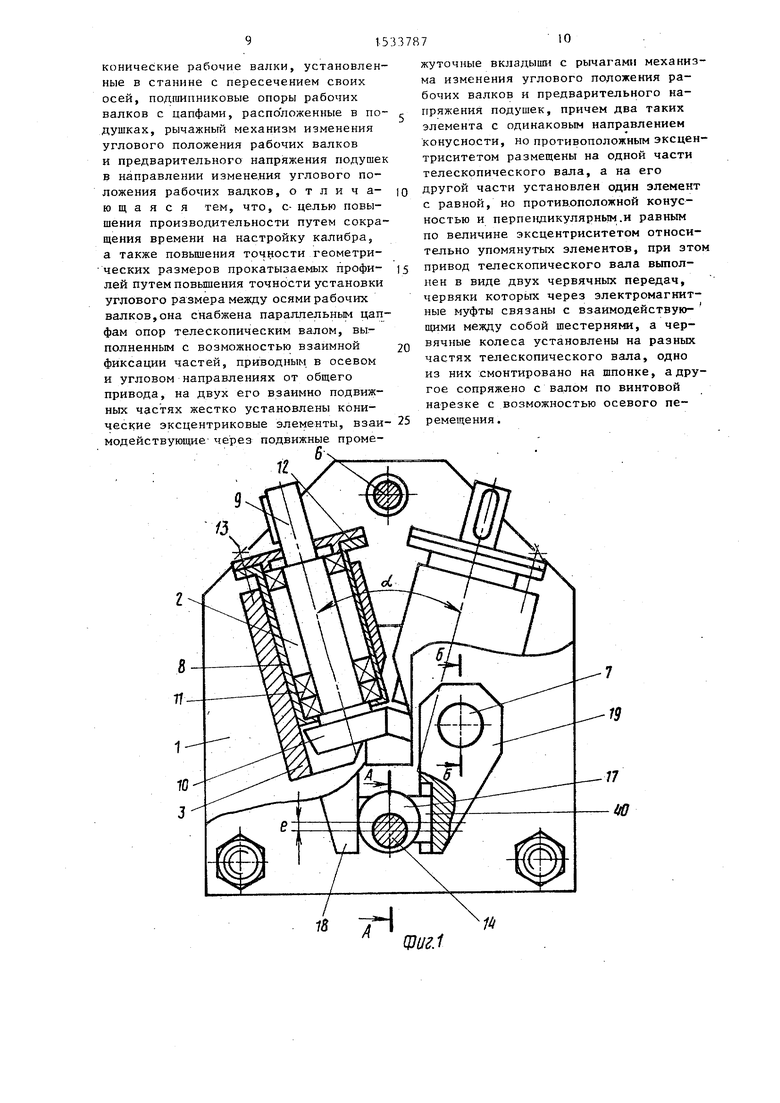

На фиг.1 схематически изображена

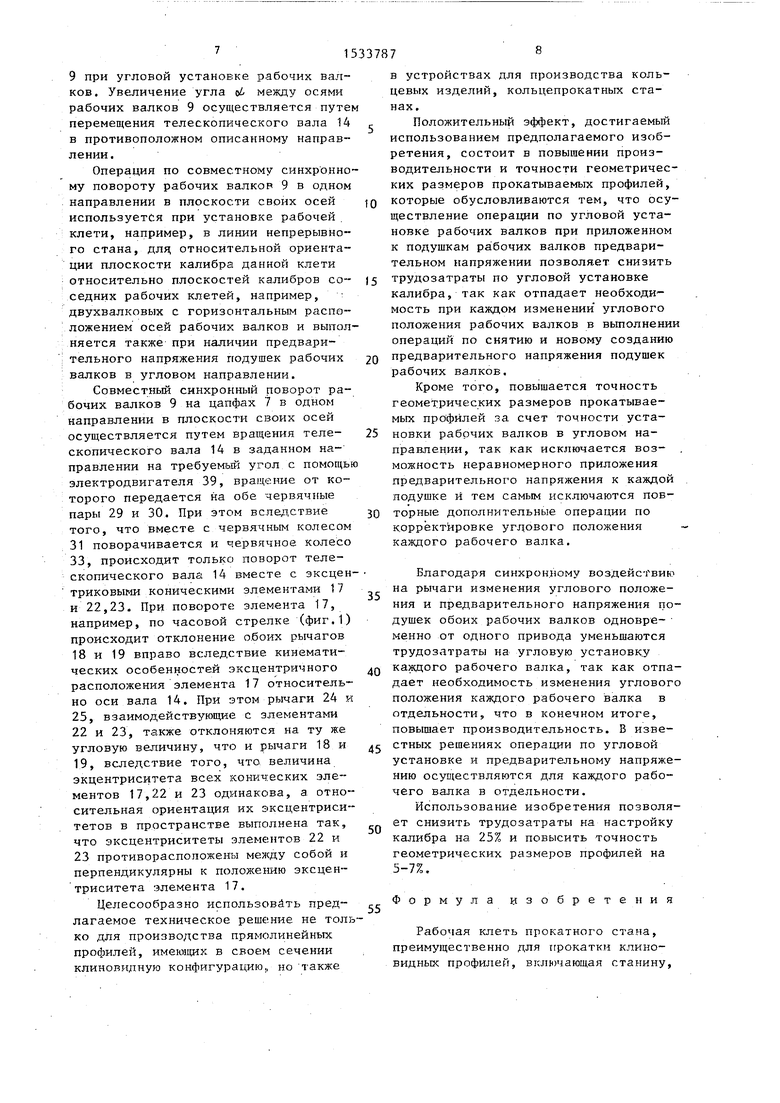

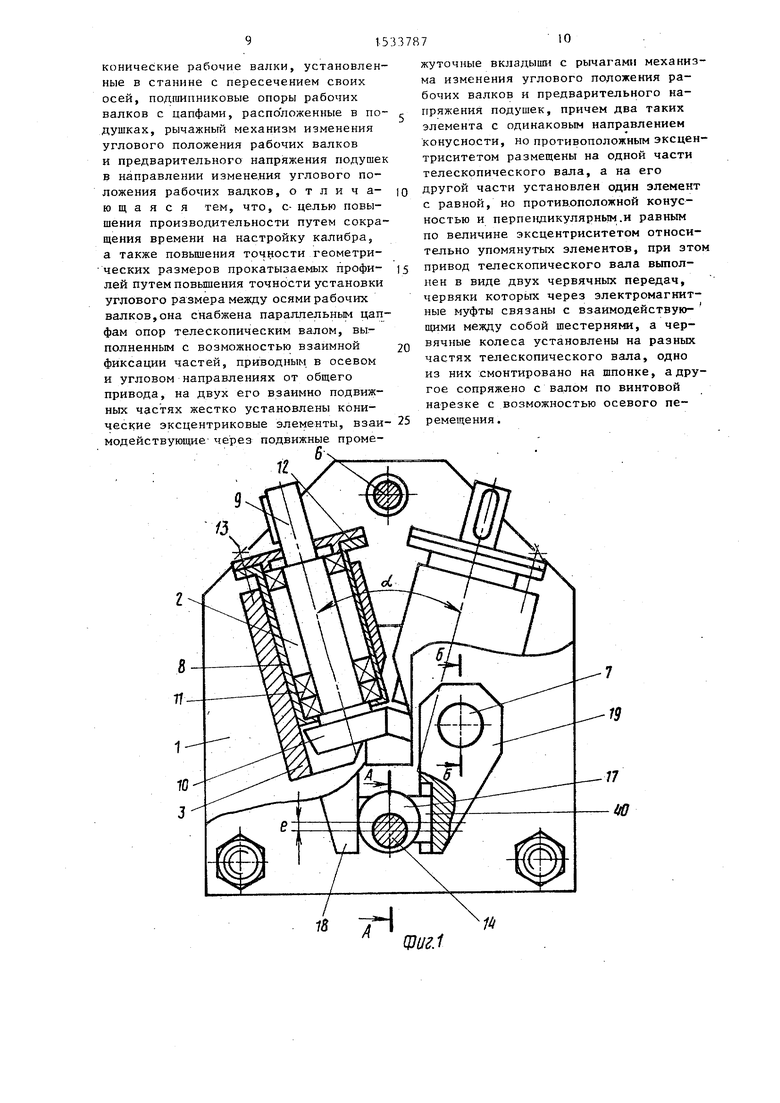

рабочая клеть прокатного стана со стороны задачи металла в валки с частичным разрезом; на фиг.2 - то же, со стороны выдачи металла из валков; на фиг.З - разрез А-А на фиг.1; на фиго4 - разрез Б-Б на фиг.1.

Рабочая клеть прокатного стана содержит сборную станину 1, узлы рабочих валков 2, размещенные в подушках 3, и механизм 4 установки и предвари- тельного напряжения подушек 3 рабочих валков 2 в угловом направлении, т.е. в направлении изменения угла ыСтанина 1 состоит из двух стоек 5, установленных параллельно по отношению друг к другу и связанных между собой с помощью стяжек 6. Каждая из стоек 5 снабжена цилиндрическими расточками, в которых расположены цапфы 7 подущек 3. В станине 1 имеется также сквозное окно для задачи и выдачи металла.

Узел рабочего валка 2 состоит из стакана В цилиндрической формы, в ко

0 5

0

5

0

$

0

5

тором расположен валок 9 с бандажом 10, опорными подшипниками 11 качения и крышки 12. Узел рабочего валка 2 установлен в цилиндрическую расточку корпуса подушки 3 и связан с последним с помощью регулировочных винтов 13, которые обеспечивают перемещение узла рабочего валка вдоль своей оси по цилиндрической расточке корпуса подушки 3 и жесткую его фиксацию в требуемом положении.

Подушка 3 снабжена цапфами 7, которыми она опирается на станину 1.

Механизм 4 установки и предварительного напряжения подушек 3 рабочих валков в угловом направлении состоит из телескопического вала 14, подвижные друг относительно друга части 15 и 16 которого сопряжены по шлицевому соединению. На части 15 телескопического вала 14 жестко установлен эксцентриковый конический элемент 17, взаимодействующий с рычагами 18 и 19 механизма 4 установки и предварительного напряжения подушек 3 рабочих валков. На части 16 телескопического вала 14 также жестко с помощью шпонок 20 и гаек 21 установлены два эксцентриковых конических элемента 22 и 23, каждый из которых взаимодействует с соответствующим рычагом 24 и 25 механизма 4 установки и предварительного напряжения подушек 3 и рабочих валков. Конические элементы 22 и 23 установлены на части 16 телескопического вала 14 с противорасположением своих эксцентриситетов и перпендикулярно к положению эксцентриситета конического элемента 1/, ус- таноппеннпго ня ч лети I нгша 14.

Па хвостовике части 15 телескопического папа 14 соосно установлена гайка 2ь, взаимодействующая с частъю 16 телескопического вала 14. Для фиксации частей 15 и 16 вала 14 в требуемом относительном положении на части 15 также установлена гайка 27.

Для обеспечения вращения телеско- пическо о нала 14 и его осевого перемещения предусмотрен механизм 28, который состоит из двух червячных пар 29 и 30 так, что червячное колесо 31 пары 29 установлено на хвостовике части 15 телескопического вала 14 на шпонке 32, а червячное колесо 33 пары 30 установлено на том же хвостовике части 15 телескопического вала 14 на резьбе. Оба червяка 34 и 35 червячных пар 29 и 30 связаны между собой с помощью электромагнитных муфт 36 и 37, цилиндрического зубчатого зацепления 38. Вращение червяков 34 и 35 осуществляется от электродвигателя 39. Червяки 34 и 35 имеют правое и левое направления линии витка.

Для уменьшения контактной деформации деталей между рычагами 18,19,24 и 25 и эксцентриковыми коническими элементами 17, 22 и 23 установлены подвижные вкладыши 40. Рычаги 18,19, 24 и 25 жестко установлены на хвостовиках цапф 7 подушек 3 с помощью шпонок 41.

Клеть работает следующим образом.

Радиальная настройка калибра в рабочей клети, т.е. настройка калибра по толщине (высоте) прокатываемого профиля, осуществляется путем перемещения узла рабочего валка 2 относительно корпуса подушки 3 вдоль оси рабочего валка 9 с помощью регулировочных винтов 13.

Механизм 4 установки и предварительного напряжения подушек 3 рабочи валков обеспечивает угловую установку рабочих валков 9 (настройку требуемого угла ot- пересечения осей рабочих валков), напряжение подушек 3 рабочих валков в угловом направлении и совместный синхронный поворот рабочих валков 9 в одном направлении в плоскости своих осей.

Операция предварительного напряжения подушек 3 рабочих валков в угловом направлении осуществляется следующим образом.

O

0

5

7876

Устанавливается зазор b между гайкой 27 ч торцом части 16 телескопического вала 14 путем перемещения гайки 27 по резьбовой нарезке, выполненной на части 15 телескопического вала 14. Затем вращением гайки 26 осуществляется относительное перемещение части 16 вала 14 вместе с установленными на ней эксцентриковыми коническими элементами 22 и 23 до создания (возникновения) в цапфах 7 подушек 3 требуемой величины крутящего момента и, следовательно, требуемой величины предварительного напряжения в корпусах подушек 3. После создания и корпусах подушек 3 необходимой величины предварительных напряжений осуществляется фиксация частей 15 и 16 телескопического вала 14 друг относительно друга с помощью гайки 27, которую перемещают по резьбовой нарезке части 15 вала 14 до упора ее е торец части 16 вала 14.

После создания в подушках предварительного напряжения осуществляется операция по угловой установке рабочих валков, которая выполняется в следующей последовательности. С помощью

0 электродвигателя 39 (при отключенной с помощью электромагнитной муфты 36 червячной паре 29) осуществляется вращение червяч о о колеса 33 в требуемом направлении. При этом вследст вне того, что червячное колесо 33 сопряжено с валом 14 с помощью винтового соединения, осуществляется осевое перемещение вала 14 вместе с закрепленными на нем эксцентриковыми

Q коническими элементами 17,22 и 23, которые установлены на валу 14 с встречным направлением конических поверхностей и имеют одинаковые геометрические размеры. Поэтому при переме5 щении вала 14 вдоль своей оси, например, влево (фиг.З) на определенную величину конический элемент 17 воздействует на рычаги 18 и 19 и уменьшает угол оЈ между осями рабочих вал0 ков 9. Одновременно на ту же линейную величину вместе с валом 14 происходит перемещение конических элементов 22 и 23 в осевом направлении, что позволяет синхронно изменить положение рычагов 24 и 25, взаимодействующих с элементами 22 и 23, на ту же угловую величину, что обеспечивает постоянную величину предварительного напряжения подушек 3 рабочих валков

71

9 при угловой установке рабочих валков. Увеличение угла tL между осями рабочих валков 9 осуществляется путе перемещения телескопического вала 14 в противоположном описанному направлении.

Операция по совместному синхронному повороту рабочих валкор 9 в одном направлении в плоскости своих осей используется при установке рабочей клети, например, в линии непрерывного стана, для, относительной ориентации плоскости калибра данной клети относительно плоскостей калибров со- седних рабочих клетей, например, двухвалковых с горизонтальным расположением осей рабочих валков и выполняется также при наличии предварительного напряжения подушек рабочих валков в угловом направлении.

Совместный синхронный поворот рабочих валков 9 на цапфах 7 в одном направлении в плоскости своих осей осуществляется путем вращения теле- скопического вала 14 в заданном направлении на требуемый угол с помощь электродвигателя 39, вращение от которого передается на обе червячные пары 29 и 30. При этом вследствие того, что вместе с червячным колесом 31 поворачивается и червячное колесо 33, происходит только поворот телескопического вала 14 вместе с эксцен триковыми коническими элементами 17 и 22,23. При повороте элемента 17, например, по часовой стрелке (фиг.1) происходит отклонение обоих рычагов 18 и 19 вправо вследствие кинематических особенностей эксцентричного расположения элемента 17 относительно оси вала 14. При этом рычаги 24 и 25, взаимодействующие с элементами

22и 23, также отклоняются на ту же угловую величину, что и рычаги 18 и 19, вследствие того, что величина экцентриситета всех конических элементов 17,22 и 23 одинакова, а относительная ориентация их эксцентриситетов в пространстве выполнена так, что эксцентриситеты элементов 22 и

23противораспопожены между собой и перпендикулярны к положению эксцентриситета элемента 17.

Целесообразно использовать предлагаемое техническое решение не только для производства прямолинейных профилей, имеющих в своем сечении клиновидную конфигурацию, но также

,

Q 5 0

5 Q д

5

0

8

в устройствах для производства кольцевых изделий, кольцепрокатных станах.

Положительный эффект, достигаемый использованием предполагаемого изобретения, состоит в повышении производительности и точности геометрических размеров прокатываемых профилей, которые обусловливаются тем, что осуществление операции по угловой установке рабочих валков при приложенном к подушкам рабочих валков предварительном напряжении позволяет снизить трудозатраты по угловой установке калибра, так как отпадает необходимость при каждом изменении углового положения рабочих валков в выполнении операций по снятию и новому созданию предварительного напряжения подушек рабочих валков.

Кроме того, повышается точность геометрических размеров прокатываемых профилей та счет точности установки рабочих валков в угловом направлении, так как исключается возможность неравномерного приложения предварительного напряжения к каждой подушке и тем самым исключаются повторные дополнительные операции по корректировке углового положения каждого рабочего валка.

Благодаря синхронному воздействию на рычаги изменения углового положения и предварительного напряжения подушек обоих рабочих валков одновременно от одного привода уменьшаются трудозатраты на угловую установку каждого рабочего палка, так как отпадает необходимость изменения углового положения каждого рабочего валка в отдельности, что в конечном итоге, повышает производительность. В известных решениях операции по угловой установке и предварительному напряжению осуществляются для каждого рабочего валка в отдельности.

Использование изобретения позволяет снизить трудозатраты на настройку калибра на 25% и повысить точность геометрических размеров профилей на 57%.

Формула изобретения

Рабочая клеть прокатного стана, преимущественно для прокатки клиновидных профилен, включающая станину,

конические рабочие валки, установленные в станине с пересечением своих осей, подшипниковые опоры рабочих валков с цапфами, расположенные в подушках, рычажный механизм изменения углового положения рабочих валков и предварительного напряжения подушек в направлении изменения углового положения рабочих вадков, о т п и ч а- ю щ а я с я тем, что, с целью повышения производительности путем сокращения времени на настройку калибра, а также повышения точности геометрических размеров прокатываемых профилей путем повышения точности установки углового размера между осями рабочих валков,она снабжена параллельным цапфам опор телескопическим валом, выполненным с возможностью взаимной фиксации частей, приводным в осевом и угловом направлениях от общего привода, на двух его взаимно подвижных частях жестко установлены конические эксцентриковые элементы, вэаи- недействующие через подвижные проме.

it

О

18

5

5

0

жуточные вкладыши с рычагами механизма изменения углового положения рабочих валков и предварительного напряжения подушек, причем два таких элемента с одинаковым направлением конусности, но противоположным эксцентриситетом размещены на одной части телескопического вала, а на его другой части установлен один элемент с равной, но противоположной конусностью и перпендикулярным.и равным по величине эксцентриситетом относительно упомянутых элементов, при этом привод телескопического вала выполнен в виде двух червячных передач, червяки которых через электромагнитные муфты связаны с взаимодействую- щими между собой шестернями, а червячные колеса установлены на разных частях телескопического вала, одно из них смонтировано на шпонке, а другое сопряжено с валом по винтовой нарезке с возможностью осевого перемещения .

19

14

Щиг.1

7-J

W

-25

Ой/г

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочая клеть для прокатки (волочения) | 1987 |

|

SU1447440A1 |

| Прокатный стан | 1989 |

|

SU1639808A1 |

| Предварительно напряженная прокатная клеть | 1987 |

|

SU1440570A1 |

| Прокатный стан | 1990 |

|

SU1731308A1 |

| Рабочая клеть прокатного стана | 1986 |

|

SU1378962A2 |

| Рабочая клеть прокатного стана | 1985 |

|

SU1296247A1 |

| Прокатный,преимущественно прокатно-ковочный или роликовый,стан | 1987 |

|

SU1437117A1 |

| Рабочая клеть прокатного /роликового/ стана | 1984 |

|

SU1225625A1 |

| Рабочая клеть для прокатки и волочения | 1987 |

|

SU1555000A1 |

| Бесстанинная рабочая клеть прокатного стана | 1987 |

|

SU1500402A1 |

Изобретение относится к черной и цветной металлургии, а именно к производству клиновидных, сортовых и фасонных профилей способом пластической деформации в конических валках с пересекающимися осями вращения. Цель изобретения - повышение производительности путем сокращения времени на настройку калибра, а также повышение точности геометрических размеров прокатываемых профилей путем повышения точности установки углового размера между осями рабочих валков. Операция по созданию предварительного напряжения подушек в угловом направлении выполняется один раз для всего сортамента профилей, прокатываемых на клети. Для этого сначала устанавливается гайкой 27 зазор в между частями 15 и 16 телескопического вала 14. Затем гайкой 26 перемещаются конические элементы 22 и 23. Они воздействуют на рычаги 24 и 25 предварительного напряжения подушек. Затем гайка 27 поворачивается до упора в торец части 16. Угловая установка валков осуществляется вращением червячного колеса 33 при отключенном колесе 32. Вал 14 вместе с коническими элементами 17, 22 и 23 перемещается в необходимую сторону. Устанавливается необходимый угол между валками. Синхронный поворот валков в одном направлении осуществляется с помощью обоих колес 31 и 32. 4 ил.

Редактор И.Шмакова

Составитель Г.Ростов

Техред Л.Сердюкова Корректор Э.Лончакова

Заказ 8

Тираж 407

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 11303, Москпа, Ж-35, Раушская наб., д. А/5

Производ -тврннп-ичдательскмй комбинат Патент, г. Ужгород, ул. 1 at ipnn i, 11)1

Подписное

| Прокатная клеть | 1976 |

|

SU564012A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР № 762287, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Рабочая клеть для прокатки (волочения) | 1987 |

|

SU1447440A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-01-07—Публикация

1988-04-25—Подача